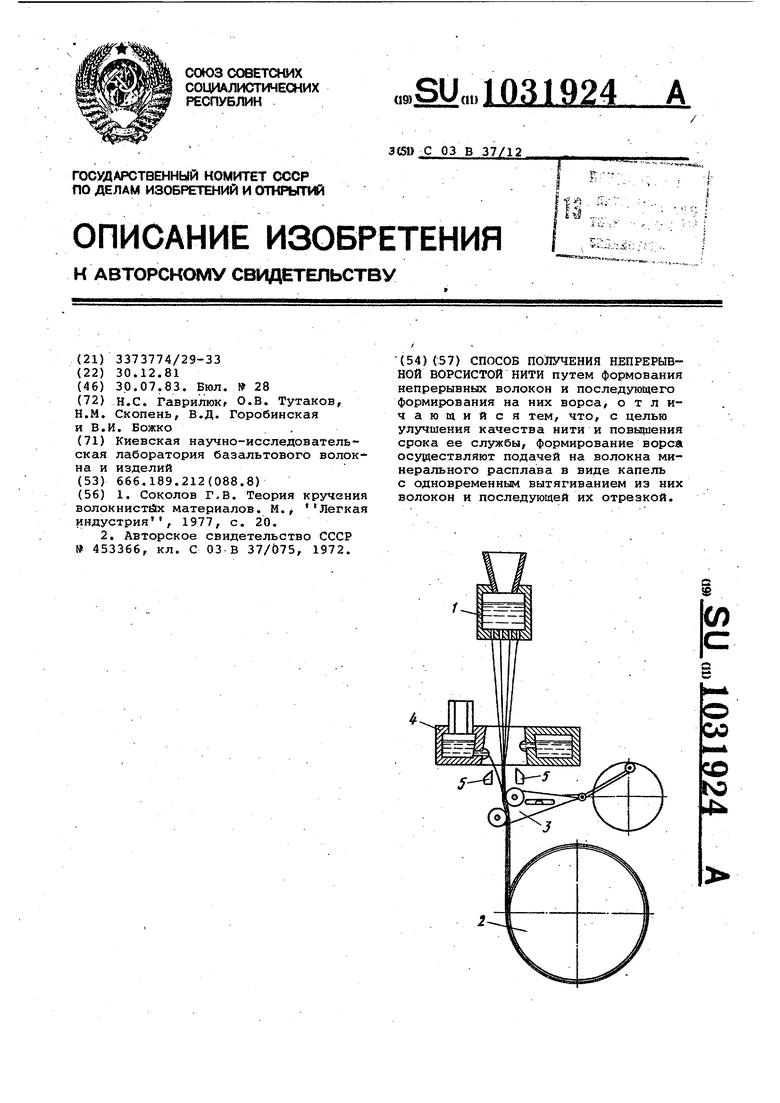

Изобретение относится к производству волокон из расплавов стекла и горных пород, в частности к прриз- водству непрерывных минеральных воло кон, и может быть использовано при изготовлении фильтрующих материалов с повышенной температуроустойчивость и фильтрующей способностью. Известен способ получения ворсистых нитей из коротких волокон, заклю чающийся в том, что нить получают кручением из коротких волокон. При этом прочность нити определяется скольжением волокон в скрученном виде, так как волокна зажаты между собой. Часть волокон того же материала небольшой длины оказывается невплетенной, в результате чего образуется ворс. Ткань, изготовленная из такой нити, является отличным фильтрующим материалом, который широко применяет ся в промышленности для фильтрации суспензий, эмульсий и аэрозолей l Недостатком материала является низкая предельная температура применения, практически не превьпиающая 250 С. Кроме того, материал являетс дефицитным. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения непрерывной ворсистой нити путем формования непрерывных волоко и последующего формирования на них ворса. Способ приемлим для получения ворсистой непрерывной нити из органических натуральных волокон и частично из органических химических волокон 2 . Однако известный способ совершен нонеприемлим для стекловолокон изза низкого их коэффициента трения, результате чего вплетаемые в жгут в локна удерживаются в нем незначител ное время, В процессе изготовления ворсистой стеклоткани 20-30% стекло нити, вплетенной в жгут, теряется за счет механического убывания. Остальной ворс теряется в процессе эк сплуатации ворсистой ткани. Примене ние непрерывных ворсистых стеклонит с клеенным ворсом ограничено. Так, использование стеклоткани с клееным ворсом при температуре и выше исключено из-за плохой стойкости клеев при таких температурах. .Цель изобретения - улучгшение качества нити и повышение срока ее службы. Поставленная цель достигается те что согласно способу получения непрерывной ворсистой нити путем формования непрерывных волокон и после дующего формирования на них ворса, формирование ворса осуществляют подачей на волокна минерального раслава в- виде капель с одновременным вытягиванием из них волокон и последующей их отрезкой. Расплав стекломатериала с помощью питателя разделяют на струи, из которых с помощью вращающегося барабана, вытягиваются непрерывные волокна. При этом скорость вытяжки непрерывных нитей может превышать 80 м/о. Движущиеся непрерывные волокна термопластического материала перемещают возвратно-поступательно по типу маятника. В крайних мертвых точках вытягиваемые непрерыные волокна соприкасаются с каплями минерального термопластического расплава. При соприкосновении движущихся непрерывных волокон с расплавом последние за время контакта свариваются с материалом расплава, образуя центры вытяжки вторичной нити. Ввиду того, что непрерывные волокна движутся с большими скоростями обеспечивается вытяжка вторичной нити, которая рассматривается как ворс. С целью формования ворса заданной длины вторичную нить отделяют от луковицы с помощью ножа. На чертея е показана установка, для реализации предлагаемого способа, продольный разрез. Установка содержит фильерный питатель 1 для формования непрерывных волокон, вытяжной барабан 2, устройство 3 колебания вытягиваемых нитей, устройство 4 формования капель расплава и обрезной нож 5. установка работает следующим образом. Из фильерного питателя 1 с помощью вытяжного барабана 2 вытягиваются непрерывные волокна. Эти волокна с помощью устройства 3 колебания вытягиваемых нитей приводятся в соприкосновение с минеральньм расйлавом, поступающим в виде капель к поверхности соприкосновения из устройства 4 формования капель расплава. Перемещаясь в осевом направлении с заданной скоростью, первичные непрерывные волокна вытягивают нить из капли расплава, с которой кратковременно соприкасаются. Для получения ворсинок вытянутые волокна отрезают ножом 5. Ворсистые непрерывные волокна формируют в нить и наматывают на вытяжной барабан 2. . Пример. Используют питатели фильерные многорядные платино-родиевые с числом фильер 100, 200, 400. Устройство пространственного перемещения волокна выполняют в виде ушка, через которое протягивают пучок непрерывных базаль.товых волокон. Ушко укрепляют на рейке, перемещающейся возвратно-поступательно вдоль фильтра питателя с обеспечением соприкосвовения жгута с каплями расплава.

Скорость вытяжки волокон пучка составляет м/с, а скорость возвратно-поступательного перемещения пучка - 1-1f5 м/с. При этом обеспечивают частоту соприкосновения пучка с кап лями расплава - 200 соприкосновений в секунду на одном ряду, но поскольку питатели 4,6,8-рЯдные, то частоту соприкосновения увеличивают в 4,6,8 раз. При этом расстояние между ворсинками составляет от 50 до 10 мм, а длина ворса - от 10 до 15 мм в зависимости от настройки ножа, отделяющего ворс от луковицы.

В качестве материала для непрерывных волокон используют расплав базальта. При использовании расплава базальта для вытяжки наблюдались обрывы. Более стабильная работа была при использовании стеклорасплава для образования ворса.

Способ эффективно может быть использован при применении термопластичных материалов для образования ворса менее тугоплавких, чем базальт, температура выработки которых не превьш1ает 900-lOOO C.

Применение предлагаемого способа позволяет увеличить срок службы получаеМых ворсистых волокон за счет достижения монолитного соединения ворса с непрерывньнии нитями, повысить температуру применения ворсистой нити путем обеспечения возможности использования минеральных расплавов для получения этих нитей, ткани из полученных нитей обладают повышенной фильтрующей способностью за счет исключения сдвига ворса относительно

0 .нити.

Ткани,изготовленные из таких нитей, благодаря наличию ворсинок об ладают повышенной фильтрующей способностью и могут быть применены для эффектной очистки высокотемператур5ных аэрозолей, в частности в цементг ной промьшшенности, испытывающей острую нужду в прочных, эффектных высокотемпературных фильтрующих материалах. Такие ткани .могут заменить

0 применяемые ткани в рукавных фильтрах. Экономическая эффективность по предварительным подсчетам превышает 3 млн. руб/год. Если учесть, что традиционно применяемые фильтрованные

5 ткани - материал, .дефицитность которого возрастает, экономический еще более значителен.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БАЗАЛЬТОВОГО ВОЛОКНА | 1994 |

|

RU2074839C1 |

| НЕЙЛОНОВОЕ ШТАПЕЛЬНОЕ ВОЛОКНО, ПОДХОДЯЩЕЕ ДЛЯ ПРИМЕНЕНИЯ В УСТОЙЧИВЫХ К АБРАЗИВНОМУ ИСТИРАНИЮ, ВЫСОКОПРОЧНЫХ НАЙЛОНОВЫХ СМЕШАННЫХ ПРЯЖАХ И МАТЕРИАЛАХ | 2009 |

|

RU2514760C2 |

| НАЙЛОНОВОЕ ШТАПЕЛЬНОЕ ВОЛОКНО С ВЫСОКОЙ НЕСУЩЕЙ СПОСОБНОСТЬЮ И ИЗГОТОВЛЕННЫЕ ИЗ НЕГО СМЕШАННЫЕ НАЙЛОНОВЫЕ ПРЯЖИ И МАТЕРИАЛЫ | 2009 |

|

RU2514757C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА ПОВЫШЕННОГО КАЧЕСТВА | 2005 |

|

RU2303005C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ ГОРНЫХ ПОРОД, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПОЛУЧАЕМЫЙ ПРОДУКТ | 2008 |

|

RU2369569C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКИХ НЕОРГАНИЧЕСКИХ ВОЛОКОН ИЗ ГОРНЫХ ПОРОД | 1995 |

|

RU2120423C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО АЛЮМОСИЛИКАТНОГО ВОЛОКНА | 2001 |

|

RU2180892C1 |

| МАШИНА ДЛЯ ФОРМОВАНИЯ ВОЛОКОН И НИТЕЙ | 1997 |

|

RU2123072C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2068814C1 |

| СПОСОБ ПРОИЗВОДСТВА БАЗАЛЬТОВЫХ ВОЛОКОН И ОБОРУДОВАНИЕ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2561070C2 |

СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЙ ВОРСИСТОЙ НИТИ путем формования непрерывных волокон и последующего формирования на них ворса, отличающийся тем, что, с целью улучшения качества нити и повышения срока ее службы, формирование ворса осуществляют подачей на волокна минерального расплава в виде капель с одновременным вытягиванием из них волокон и последующей их отрезкой. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Соколов Г.В | |||

| Теория кручения волокнистйх материалов | |||

| М., Легкая индустрия , 1977, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СТЕКЛЯННЫЙ ЖГУТ | 1972 |

|

SU453366A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-07-30—Публикация

1981-12-30—Подача