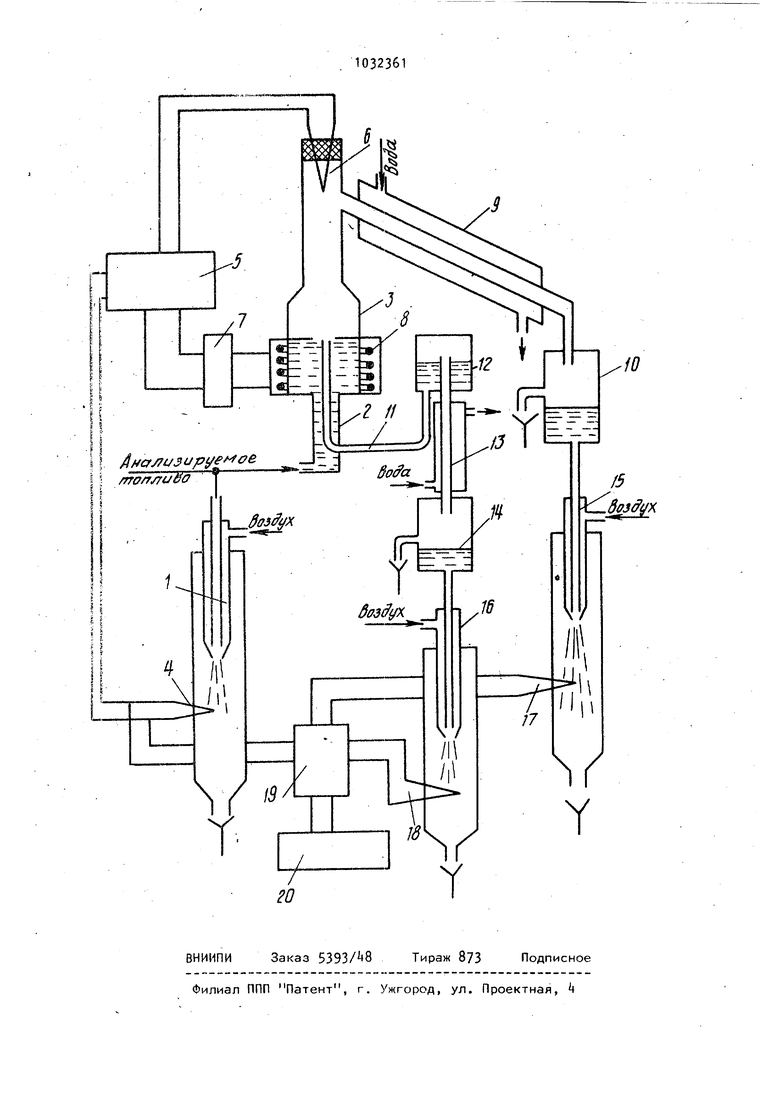

.1 Изобретение относится к контролю качества моторных топлив и може быть использовано для экспрессного определения температур кипения фра ций моторных топлив в исследовательских и заводских лабораториях, а также на технологических потоках 6 процессе их производства. Известен способ автоматического анализа фракционного состава мотор ных топлив, включающий перевод ана лизируемого топлива в аэрозольную фазу путем распыления и измерение возникающей при этом психрометрической разности температур, по аеличине которой судят о температуре кипения 50% фракции. Преимуществом способа является экспрессность определения температуры кипения 50% фракции l. Отсутствие информации о температурах кипения фракций, отличных от 50% фракции, является недостатком данного способа анализа. Наиболее близким по технической сущности к предлагаемому является с соб автоматического анализа фракцио ного состава топлива, включающий на грев, испарение,отделение жидкого остатка исследуемого топлива от .образовавшихся паров с последующей их конденсацией 2. Недостатком способа является длительность анализа, связанная с затратами времени на постепенный нагрев топлива от температуры начала кипения до температуры конца кип ния, а также на время, необходимое для последующего охлаждения разгонной колбы.К недостаткам следует также отнести необходимость проведения объемных измерений, что отражается на сложности технического устройств реализующего данный способ. Цель изобретения - сокращение вр мени анализа. Поставленная цель достигается те 4to согласно способу, включающему нагрев, испарение, ofделение жидкого остатка исследуемого топлива от образовавшихся паров с последующей их конденсацией, перед нагревом определяют температуру J ипeния 50%. фракции исследуемоготоплива путем . распыления с измерением психрометри ческой разности температур, испарение проводят при температуре кипения 50% фракции, полученный жидкий 1 остаток охлаждают, а образовавшийся конденсат и жидкий остаток раздельно распыляют и регистрируют психрометрическую разность температур каждого. Это объясняется экспериментально установленной зависимостью психрометрической разности температур, возникающей при переводе топлива в аэрозольную фазу, от температуры выкипания 50% фракции. Наличие подобной функциональной связи позволяет обеспечить нагрев анализируемого топлива до температуры кипения 50% фракции и стабилизацию ее на этом уровне. В результате после соответствующего охлаждения и конденсации испарившихся и неиспарившихся фракций образуются две жидкие фазы. Первая фаза включает в себя все фракции (0-50%) анализируемого топлива, выкипающие ниже температуры выкипания 50% фракции, а вторая фаза - все фракции (50-100%) анализируемого топлива, выкипающие выше температуры выкипания 50% фракции. Экспериментально установлено, чтопсихрометрическая разность температур, возникающая при переводе первой жидкой фазы в аэрозоль; , соответствует температуре кипения 25% фракции, а психрометрическая разность температур, возникающая при переводе второй жидкой фазы в аэрозоль - температуре кипения 75% фракции. Сокращение времени анализа достигается, во-первых, заменой постепенного нагрева анализируемого топлива от температуры окружающей среды до температуры конца кипения, постоянным нагревом при температуре кипения 50% фракции, во-вторых, переходом от дискретно-непрерывного анализа фракционного состава к непрерывному, что позволяет сократить время анализа на промежуток времени, ранее затрачиваемый на хлаждение, разгонной колбы и дозирование анализируемого топлива. На чертеже схематически изобраено устройство, реализующее предагаемый способ. Устройство включает газовый эжекор 1, теплообменник 2, испарительую колбу 3, термоэлектрический ермйметр Ц , регулятор 5 температуры, ермоэлектрический те1эмометр 6, сполнительный механизм 7, нагреатель 8, водяной холодильник 9, емкость 10, трубку 11, промежуточную емкость 12, водяной холодильник 13 емкость Н, газовые эжекторы 15 и 16, термоэлектрические термометры 17 и 18, командное устройство 19 и самописец 20. Анализируемое топливо с постоянной температурой поступает в газовый эжектор 1 и через теплообменник 2 а испарительную колбу 3. Посредством газового эжектора 1 топливо переводитря в аэрозоль на поверхность термоэлектрического термометра . При этом возникает психрометрическая разность температур преобразуемая термоэлектрическим термометром 4 в термо-ЭДС, пропорциональную температуре кипения 50% фракции анализируемого топлива. Возникшая термо-ЭДС подается в качестве задания в регулятор 5, управляющий температурой нагрева испарительной колбы 3. При этом информация о текущем значении температуры испаряющихся фракций -поступает в регулятор 5 от термоэлектрического термометра 6. Выходной сигнал регулятора подается на исполнительный механизм 7, управляющий нагревателем 8, В процессе поддержания температуры испарительной колбы на уровне температуры кипения 50 фракции, фракции кипящие ниже темп ратуры кипения 50% фракции, испаряются и, проходя через водяной холодильни Э, конденсируются, собираясь в емкости 10. Неиспарившиеся фракции по трубке 11 поступают в промежуточную емкость 12, а затем, пройдя холодил ник 13, собираются в емкости 1,. Да лее фракции, собранные в емкостях 10 и 1, переводятся в аэрозольную фазу соответственно при помощи газовых эжекторов 15 и 1б. Возникающие при этом психрометрические разности температур преобразуются термоэлектрическими термометрами 17 и 18 в термо-ЭДС. Причем термо-ЭДС, генерируемая термоэлектрическим термометром 17, пропорциональна температуре кипения 25% фракции анализируемого топлива, а термо-ЭДС, генерируемая термоэлектрическим термометром 18, температуре кипения 75% фракции ана 614 лизируемого топлива. Термоэлектрические термометры подключены к командному устройству 19, посредством ко торого указанные термоэлектрические термометры периодически подключаются к самописцу 20. Шкала самописца проградуирована в градусах Цельсия (0-150С). Предлагаемым способом анализа были проанализирсюаны моторные топлива АИ-93, авиабензин, смесь А-72 и Т-1, Результаты экспериментальной гч оверки представлены в таблице. Температура кипеХарактеристикания. , определятопливаемая Использование предлагаемого способа дает возможность оперативно и непрерывно получать информацию о температурах кипения 25i 50 и 75% фракции. Кроме того, отпадает необходимость, в проведении объемных измрений выкипающих фракций, что аппаратурно упрощает анализаторы, реализующие данный способ, и повышает их надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения температуры выкипания фракций моторных топлив | 1983 |

|

SU1104404A1 |

| Способ определения температуры кипения фракций нефтепродуктов | 1986 |

|

SU1511637A1 |

| Способ определения температуры кипения фракций нефтепродуктов | 1984 |

|

SU1247719A1 |

| СПОСОБ ПЕРЕГОНКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2001 |

|

RU2206596C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФРАКЦИОННОГО СОСТАВА СМЕСЕЙ ЖИДКИХ ВЕЩЕСТВ | 1973 |

|

SU366395A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФРАКЦИОННОГО СОСТАВА ЖИДКИХ НЕФТЕПРОДУКТОВ ПОСРЕДСТВОМ ЭКСПРЕСС-ПЕРЕГОНКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2273845C2 |

| Способ определения температуры конца кипения нефтепродуктов | 1985 |

|

SU1315878A1 |

| Способ переработки тяжелого углеводородного сырья (нефти, печного топлива) с целью получения бензиновой фракции | 2017 |

|

RU2681948C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФРАКЦИОННОГО СОСТАВА УГЛЕВОДОРОДНЫХ ТОПЛИВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088908C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ПЕРЕГОНКИ ЖИДКИХ НЕФТЕПРОДУКТОВ ПОСРЕДСТВОМ МИНИ-ЭКСПРЕСС-ПЕРЕГОНКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2246717C2 |

СПОСОБ АВТОМАТИЧЕСКОГО АНАЛИЗА ФРАКЦИОННОГО СОСТАВА ТОПЛИВА, включающий нагрев, испарение, отделение жидкого остатка исследуемого топлива от образовавшихся паров с последующей их конденсацией, отличающийся тем, что, с целью сокращения времени анализа, перед нагревом определяют температуру кипения 50% фракции исследуемого топлива путем распыления с измерением психрометрической разности температур, испарение проводят при температуре кипения 50 Фракции, полученный жидкий остаток охлаждают, а образовавшийся конденсат и жидкий остаток раздельно распыляют и регистрируют психрометрическую разность температур каждого.§

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Азимзаде А.Ю, и др | |||

| - Известия ВУЗов | |||

| Нефть и газ, 1979, tf S | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-07-30—Публикация

1981-10-12—Подача