Использование: изобретение касается способов переработки тяжелого углеводородного сырья и может быть использовано на установках атмосферно-вакуумной перегонки нефти.

Техническая задача: повышение эффективности переработки тяжелого углеводородного сырья (нефти, печного топлива).

Сущность изобретения: способ включает совмещение процессов низкотемпературного гетерогенного каталитического крекинга в присутствии металлов и их оксидов в наноструктурированной форме, осуществляемого в жидкой фазе, и каталитической изомеризации и риформинга углеводородов в газовой фазе в присутствии цеолита, модифицированного Pt в наноструктурированной форме.

Изобретение относится к массообменным процессам в нефтеперерабатывающей и нефтехимической промышленности, в частности к каталитическим способам переработки нефти и ее темных фракций.

Известна описанная в патенте WO 2012099506 реакционно-ректификационная система для получения высокооктановых компонентов бензина, содержащая ректификационную колонну, имеющую зону питания и зону подвода водородсодержащего газа, причем система содержит по меньшей мере три реакционные зоны, одна из которых является зоной гидроизомеризации бензола, другая - зоной изомеризации гексанов и другая является зоной изомеризации пентана, зона гидроизомеризации бензола расположена ниже всех остальных реакционных зон и находится в нижней части колонны, зона изомеризации гексанов находится выше зоны питания и ниже зоны изомеризации пентана, система также содержит один боковой отбор, расположенный выше зоны изомеризации гексанов и ниже зоны изомеризации пентана.

Недостатком описанного выше способа переработки углеводородного сырья является то, что данная он может эффективно использоваться только для индивидуальных углеводородов, а также конструктивная сложность его исполнения, вызванная необходимостью организации подвода к сырью водородсодержащего газа.

Наиболее близкой к предлагаемому изобретению является ректификационная установка, патент WO 2013122496 A1, предназначенная для проведения химических реакций, состоящая из насадок, представляющих собой химические реакторы для осуществления химических процессов изомеризации нефтепродуктов, осуществляемых в неподвижном слое катализатора. Устройство используется для изомеризации гексана, пентана, гидроизомеризации бензола.

Отличительная особенность данной разработки является ее направленность на достижение максимальной конверсии конкретных веществ, узких фракций, содержащих в своем составе углеводороды с определенным числом атомов углерода, т.е. С5-С7.

Устройство содержит несколько каталитических зон, разделенных на секции, каждая секция имеет свои питающие и газоотводные каналы, что обуславливает высокую техническую сложность исполнения данной конструкции.

Целью предлагаемого изобретения является совмещение процессов низкотемпературного каталитического крекинга нефти и ее темных фракций (печное топливо) с использованием частиц металлов (Mn, Cr, Ni) и их оксидов в наноструктурированной форме при введении их в сырье в смеси с W2O3 На стадии разгонки с последующей каталитической изомеризацией и риформингом полученной прямогонной бензиновой фракции в присутствии цеолита, модифицированного Pt в наноструктурированной форме в насадочной части реакционно-ректификационного аппарата.

Процесс проводят следующим образом: в исходную нефть или ее темные фракции (печное топливо) перед подачей в ректификационную колонну вводят 20% масс. суспензии частиц никеля и его оксидов размером от 10 до 50 нм, хрома и его оксидов размером от 10 до 50 нм, марганца и его оксидов размером от 10 до 50 нм, оксида вольфрама (III) размером от 1 до 50 мкм в прямогонной нафте. Катализатор предлагается вводить в расчете 0,1%(масс.) к массе сырья. Полученную суспензию диспергируют и подают в куб ректификационной колонны. Поднимающиеся вверх пары контактируют с катализатором, уложенным на массообменные тарелки ректификационной колонны, и через отводные патрубки направляются в трубчатый холодильник, где конденсируются и стекают в сборник дистиллята.

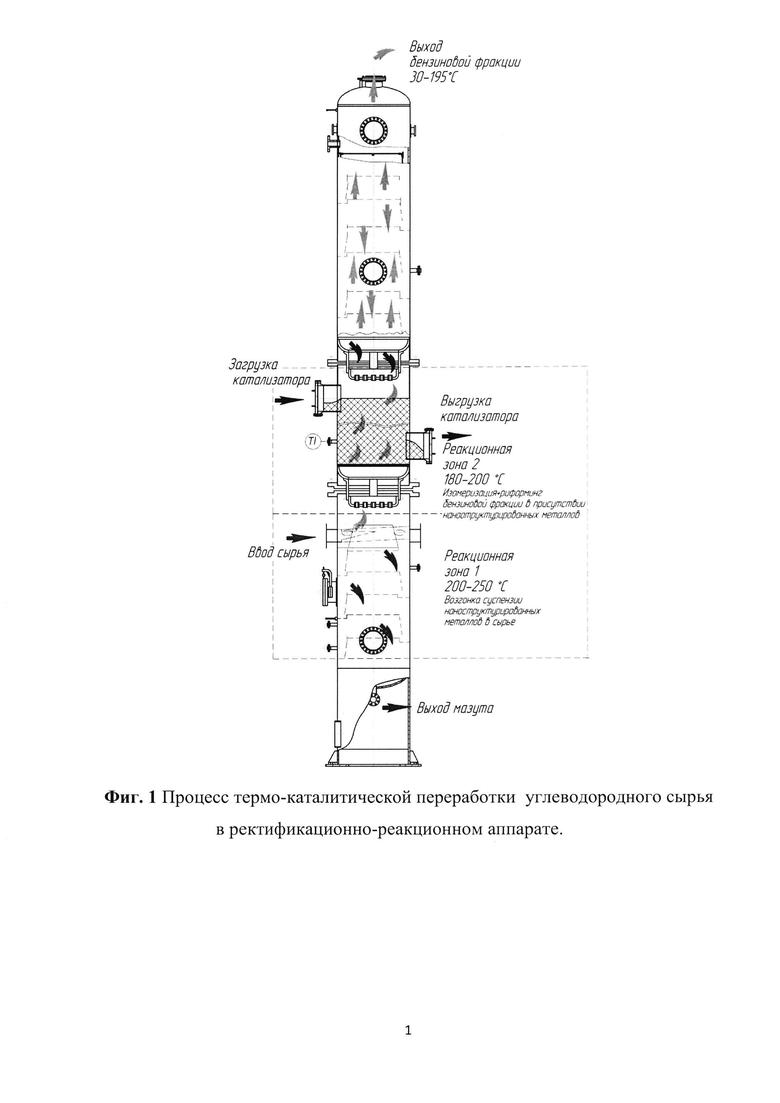

Таким образом, имеются две реакционные зоны (Фиг. 1):

1. В кубовой части нефть или ее темные фракции подвергаются низкотемпературному гетерофазному каталитическому крекингу в присутствии катализатора в наноструктурированной форме. Частицы металлов и их оксидов диспергированы в сырье. Молекулы длинноцепочечных углеводородов, преимущественно парафинов, сорбируются на поверхности частиц катализатора.

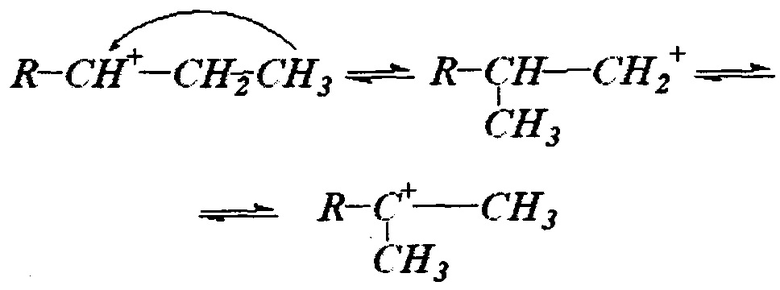

Частицы металлов и их оксидов в наноструктурированной форме, имеющие размер 50 нм и менее и обладающие избыточной энергией, провоцируют образование карбений-иона, способного как к перемещению по длине углеводородной цепи, с образованием структурных изомеров исходных длинноцепочечных углеводородов, так и к отрыву от углеводородной цепи с образованием углеводородов с меньшей молекулярной массой, чем исходный. Малый размер частиц катализатора и их предварительное механическое диспергирование в объеме сырья обеспечивает развитую поверхность контакта катализатора с сырьем.

Введение в сырье катализатора в виде суспензии в прямогонной нафте позволяет решить две задачи. Во-первых, снижается вязкость тяжелого углеводородного сырья за счет разрушения нефтяных дисперсных структур (нафта в данном случае является растворителем), представляющих собой крупные ассоциаты углеводородов, что облегчает транспортирование сырья в пределах технологического узла, во-вторых, облегчается распределение частиц катализатора в объеме сырья, что позволяет избежать образования крупных агломератов ультрадисперсных частиц, что сокращает количество активных центров контакта катализатора с сырьем.

2. По высоте ректификационной колонны размещается насадочная каталитическая секция (см. фиг. 1), где пары бензиновой фракции, образующиеся при кипении нефти, преобразуются на поверхности каталитической насадки. Молекулы легких углеводородов с числом атомов углерода C5-C8, поднимаясь в верхнюю часть ректификационной колонны, проходят через перфорацию в перегородках и сорбируются на поверхности цилиндров цеолита, содержащих в своем составе Al2O3 и SiO2, обладающие слабыми кислотными свойствами. Цеолит модифицирован Pt и в наноструктрированной форме методом осаждения на поверхность. В результате металлический катализатор (Pt) в присутствии оксидов металлов, обеспечивающих слабокислую среду, инициирующуют образование протона H+ и карбений-иона СН3+ (или R-CH3+), снижает энергию активации реакции перемещения и отрыва радикала, преимущественно метального и этильного, с образованием структурных изомеров углеводородов прямого строения. Реакции такого типа, в том числе реакции дегидроциклизации алканов в ароматические углеводороды, характерны для процессов риформинга и изомеризации.

При размещении катализатора по высоте колонны необходимо учитывать состав исходного углеводородного сырья, поскольку по высоте колонны происходит фракционирование углеводородов по температурам их кипения. Сырьем для процессов риформинга и изомеризации является узкая фракция углеводородов, а именно парафины с содержанием атомов углерода C5-C8. Изомеризация углеводородов с меньшей молекулярной массой более затруднительна, поскольку энергия активации химической реакции образования радикала в данном случае гораздо выше. Углеводороды с большим числом атомов углерода при высокой температуре процесса провоцируют смолообразование на поверхности катализатора, в результате чего его активные центры блокируются крупными молекулами смол и сажи, что приводит к дезактивации катализатора.

Таким образом, размещение катализатора по высоте ректификационной колонны в конкретном случае подбирается индивидуально в зависимости от химического и фракционного составов сырья.

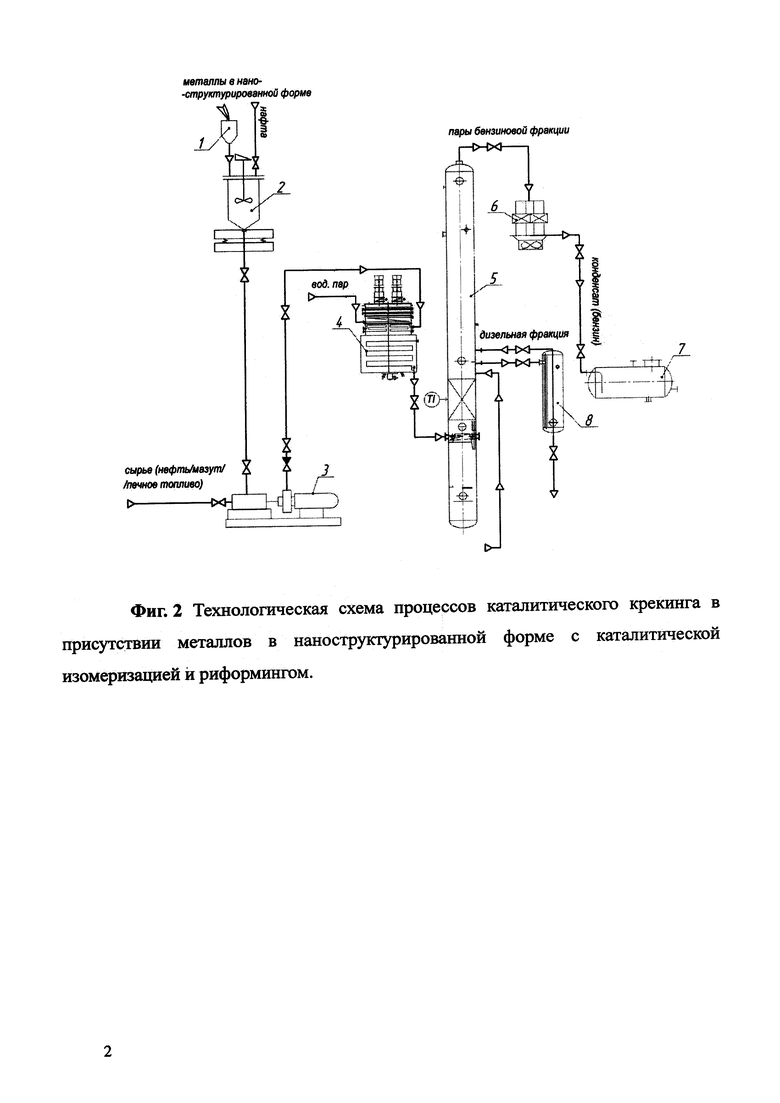

Технологическая схема процессов каталитического крекинга в присутствии металлов в наноструктурированной форме с каталитической изомеризацией и риформингом представлена на фиг. 2.

Для приготовления суспензии катализатора в наноструктурированной форме предлагается использовать аппарат с мешалкой - поз. 2, в который поступает прямогонный бензин (нафта), количество отмеряется по тензовесам, после чего включается перемешивающее устройство. После включения перемешивающего устройства из бункера поз. 1 в аппарат поз. 2 загружается катализатор в наноструктурированной форме, дозировка измеряется также по тензовесам.

После усреднения суспензии наночастиц катализатора в растворителя, суспензия подается на всасывающую сторону узла смешения поз. 3, куда также подается сырье (нефть / мазут / печное топливо). Поток суспензии катализатора и сырья усредняется посредством проточного диспергирования и подается в трубчатую печь поз. 4, где разогревается до требуемой температуры. Для мазута температура грева составляет 40÷500°С, для нефти 300÷450°С, для печного топлива - 200÷350°С.

Разогретая смесь подается на питающую тарелку реакционно-ректификационного аппарата поз. 5, где за счет разности температур кипения осуществляется разделение исходного сырья на фракции.

Смесь сырья с частицами наноструктурированного катализатора опускается в кубовую часть (реакционная зона 1), где за счет процесса крекинга высокомолекулярных углеводородов образуется дополнительное количество легкокипящей фракции.

Испаренное в процессе кипения исходное вещество проходит стадию химического преобразования на поверхности твердого катализатора, уложенного на разделительную перегородку каталитической секции, затем, уносимое потоком поднимающегося вверх газа, конденсируется на поверхности расположенной выше массообменной тарелки и, стекая вниз, контактирует с поднимающимися вверх парами исходного испаренного вещества, увлекаемыми вниз током сконденсировавшейся жидкости в каталитическую секцию для организации повторного контакта стекающей в пленочном режиме жидкости на поверхности твердого катализатора.

Основная часть легких газов с низким содержанием углерода в молекуле -С1-С3, проходит вверх через отверстия в массообменных тарелках, лишь частично сорбируясь на поверхности более крупных углеводородных молекул, что обеспечивает стабилизацию фракционного состава продукта.

Отбор паровой фазы бензиновой фракции предлагается осуществлять с верхней части реакционно-ректификационного аппарата поз. 5, откуда пары бензиновой фракции поступают в холодильник-конденсатор поз. 6, где за счет разности температур продукта и хладогента осуществляется конденсация паров бензина. Полученный конденсат направляется самотеком в сборник поз. 7, а из него - на дальнейшую переработку.

Из средней части реакционно-ректификационного аппарата поз. 5 предлагается отбирать дизельную фракцию в сборник-сепаратор поз. 8.

Схема, приведенная на фиг. 2, может изменяться в зависимости от фракционного состава сырья и целевого направления его переработки.

Пример 1. Перегонка нефти модельного состава с получением фракции, выкипающей в интервал температур от 32 до 195°С.

Пример 1.1. Результаты разгонки нефти без использования катализаторов.

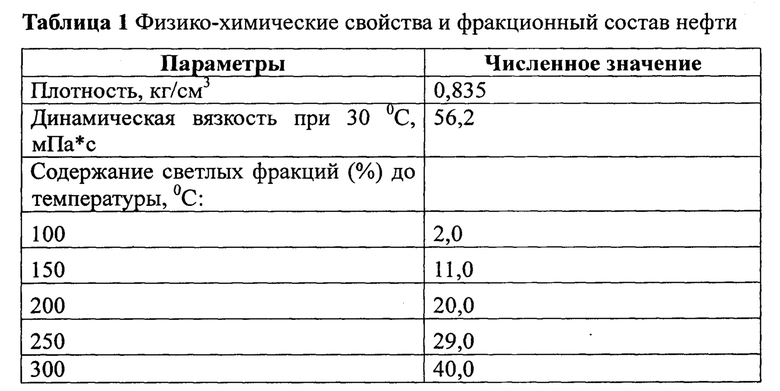

На представленной установке (рис. 2) осуществляли разгонку нефти модельного состава, физико-химические характеристики которой представлены в таблице 1.

Процесс осуществляли с целью извлечения бензиновой фракции, выкипающей в интервале температур от 32 до 195°С и проводили на лабораторной демонстрационной установке.

Брали 250 мл нефти, заливали в колбу, которую при помощи металлического держателя устанавливали на штативе, где размещался спиральный колбонагреватель.

Температура паров бензиновой фракции измерялась термо-чувствительным элементом, помещенным через резиновое уплотнение в штуцер для термопары, температура паров регистрировалась.

Горячие пары бензина конденсировались в обратном холодильнике, в рубашку которого подводился тосол от системы захолаживания, непрерывно циркулирующий в теплообменном контуре посредством насоса, размещенного в корпусе криостата. Сконденсированные пары стекали через переходник и резиновую трубку в колбу-приемник, помещенную в емкость со льдом, во избежание испарения бензина. Длительность процесса перегонки составляла 50 минут.

В процессе разгонки сырья ведется контроль температуры в пяти точках:

- В кубе колонны;

- В первой секции колонны;

- Во второй секции колонны;

- В третьей секции колонны;

- В самой верхней точке колонны в непосредственной близости к отводу. При разгонке без использования катализатора отбор целевой фракции, выкипающей в интервале температур от 34 до 195°С, в данном случае, для данного сырья осуществляется из верхней секции ректификационной колонны. Ректификационная колонна во избежание потерь тепла в окружающую среду теплоизолировалась листовым асбестом толщиной 5 мм. Температура в кубовой части изменялась при этом в интервале от 20 до 250°С.

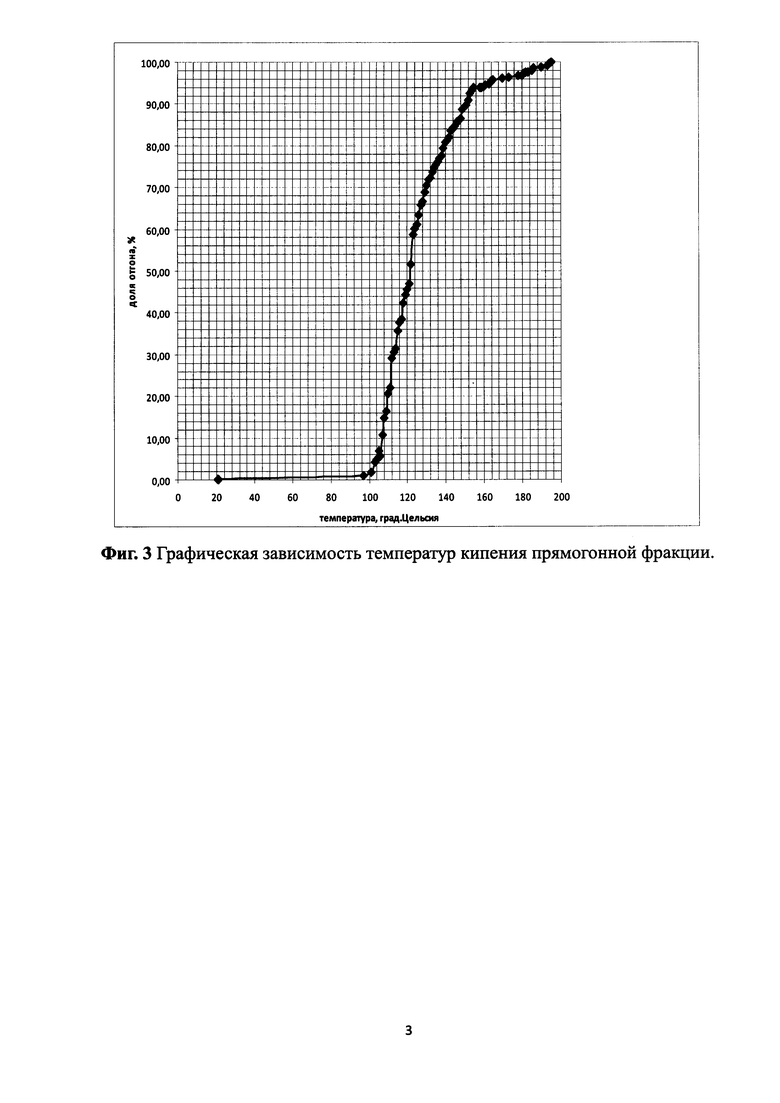

Фракционный состав отбираемого погона определялся при помощи хроматографического анализа при экспериментальном определении истинных температур кипения (фиг. 3).

Согласно фиг. 3, температура кипения основной массы полученной фракции лежит в интервале температур от 80 до 180°С. Содержание легких углеводородов имеющих число атомов углерода C1-C4, склонных к полимеризации, незначительно.

При устойчивых параметрах в реакционных зонах (давлении и температуре) и характеристиках и количестве сырья наблюдается устойчивая воспроизводимость результатов. В случае незначительного отклонения фракционного состава (изменение температуры конца кипения вследствие повышения либо понижения давления) регулирование процесса осуществляется изменением количества тепла, подаваемого на обогрев кубовой части ректификационной колонны.

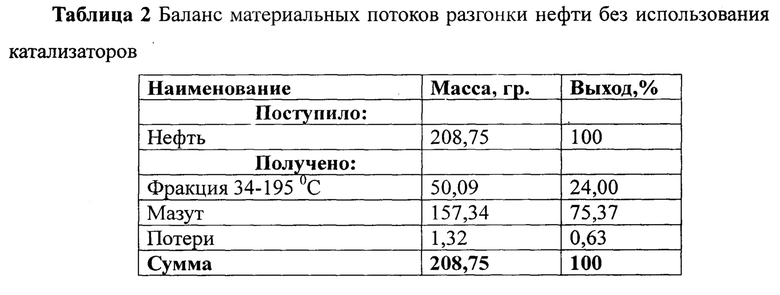

Материальный баланс потоков представлен в таблице 2.

Данные по выходу бензиновой фракции, представленные в таблице 2 соответствуют данным по фракционному составу, представленным в таблице 1.

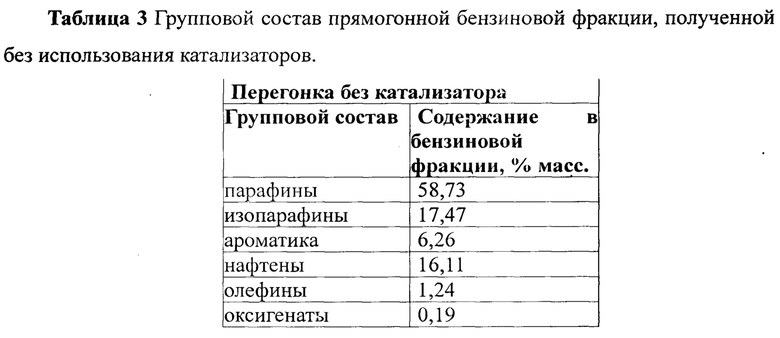

Полученная прямогонная бензиновая фракция подвергалась хроматографическому анализу на хроматографе Кристалл 5000.2 согласно методике ГОСТ Р 52714-2007. Октановое число бензиновой фракции в данном случае рассчитывалось автоматически по программе хроматографического комплекса Кристалл 5000.2 на основании данных по октановым числам индивидуальных компонентов и данным по их концентрации в бензиновой фракции по методу аддитивности. Данные по групповому составу представлены в таблице 3.

Согласно данным о групповом составе, представленным в таблице 3, использованная нефть является высокопарфинистой с преимущественным содержанием парафинов нормального строения с содержанием атомов углерода более 6, что подтверждается относительно высокой температурой ее застывания (+15°С). Содержание ароматических углеводородов незначительно, содержание нафтенов превышает их содержание более чем в два раза.

Пример 1.2 Результаты разгонки нефти с использованием катализаторов.

Для разгонки брали 250 мл нефти (характеристики и фракционный состав см. таб. 1). Разгонку проводили аналогично примеру 1.1 с той разницей, что в качестве катализатора использовалась смесь частиц нано структурированных оксида никеля с размером частиц 15-50 нм, оксида хрома с размером частиц 15-50 нм, оксида марганца с размером частиц 15-50 нм, оксида вольфрама с размером части от 1 до 50 мкм в количестве 0,1% от массы взятого сырья.

Предварительно смесь частиц металлов прокаливалась в муфельной печи марки ЭКПС-10 при температуре 300°С под слоем активного угля в течение 5 минут.

Смесь частиц добавляли к 50 мл прямогонного бензина с целью обеспечения распределения частиц наноструктурированного катализатора в объеме нефти и снижения ее вязкости и перемешивали в течение 5 минут с помощью магнитной мешалки. Полученная суспензия вводилась в нефть.

После введения суспензии описанного выше состава нефть перемешивали лопастной мешалкой в течение 20 минут со скоростью 50 об./мин. Полученная суспензия заливалась в куб ректификационной колонны.

На массообменные тарелки ректификационной колонны засыпали 5 грамм цилиндров цеолита, модифицированного Pt в наноструктурированной форме методом осаждения металла с размером частиц 15-50 нм на поверхности цилиндров. Средняя длина цилиндров цеолита составила 10 мм, диаметр - 1,8 мм. Высота полученного в насадке слоя катализатора составила 13 мм. На насадку размещалась свободная массообменная тарелка, сверху которой через стальную кольцевую проставку устанавливалась пустая массообменная тарелка. Затем на пустую массообменную тарелку укладывалась следующая кольцевая проставка малой высоты и массообменная тарелка, на которой размещалось 5 грамм цеолита. Коэффициент прочности катализатора составлял ориентировочно1 кг/мм, что допускает его многократное применение. Насыпная плотность 0,8 грамм/см. Далее последовательность сборки повторялась, в результате чего получено три насадочных секции в промежутках между которыми размещались пустые массообменные тарелки, которые дополнительно обеспечивали рецикл конденсируемой газовой фазы.

По высоте ректификационной колонны имелись парные отверстия, снабженные штуцерами для подсоединения конденсаторов, исполненных по типу «труба в трубе», посредством которых осуществлялся отбор газообразных продуктов термокаталитического процесса разложения нефти и штуцеры для термометров, при помощи которых контролировалась температура в насадке. Свободный конец каждого конденсатора с помощью эластичной трубки соединялся с колбой-приемником продуктов рагонки нефти.

Во внешнюю трубку конденсатора вводили хладоагент, отвод которого осуществлялся с помощью штуцера, размещенного на внешней трубке.

Таким образом осуществлялась непрерывная циркуляция хладоагента в рубашке конденсатора, что позволило поддерживать оптимальные температурные параметры процесса конденсации (+10..15°С).

Необходимое значение температуры хладоагента задавалось на приборе панели управления, расположенной на корпусе криостата. Криостат снабжен насосом, обеспечивающим непрерывную циркуляцию хладоагента в теплообменном контуре, а также прибором измерения температуры хладоагента.

Конструкция ректификационной установки при помощи металлических держателей устанавливалась на штатив, на основании которого размещался колбонагреватель марки LH250. Максимальная температура, до которой разогревалась спираль колбонагревателя, согласно паспорту, составляла 600°С, что позволило обеспечить требуемую температуру нагрева срья.

По окончанию сборки и размещения ректификационной установки все сопутствующие электроприборы включались в электросеть в следующей последовательности: криостат до достижения требуемой температуры хладоагента (+10°С), колбонагреватель. Температуру колбонагревателя повышали со скоростью 4 градуса в минуту до температуры паров 195°С и поддерживали до истечения последней капли конденсирующейся паровой фазы. Объем нефти постепенно нагревался за счет перемещения более нагретых слоев, поднимавшихся со дна кубовой части за счет изменения плотности нагретой нефти.

В точках расположения частиц наноструктурированного катализатора образовались центры кипения, обусловленные концентрацией энергии на частицах катализатора.

Парообразование в процессе дистилляции нефти начиналось при достижении температуры 34°С, при которой вместе с парами жидких легкокипящих углеводородов улетучивались попутные газы, адсорбированные на более тяжелых молекулах углеводородов при разрушении газовых ассоциатов в результате снижения плотности нефти.

Парообразные углеводороды поднимались вверх ректификационной колонны, где на их пути размещалась насадка в виде цилиндров цеолита. Часть паров конденсировалась и стекала на массообменные тарелки, где происходило обогащение паров низкокипящими углеводородами, а жидкости -высококипящими. Разность температур поднимающихся вверх паров и стекающей жидкости составляла в среднем 5-10°С.

Пары углеводородов, выкипающих до температуры 62-70°С адсорбировались на поверхности цеолита, где в присутствии активных положительно заряженных металлических центров Pt+осуществлялся процесс изомеризации, в ходе которого активные центры частиц наноструктурированных металлов, обладающие избыточной энергией, инициировали миграцию атома углерода из одной части молекулы в другую, без изменения ее количественного состава. Реакция изомеризации со смещением метильного радикала может быть проиллюстрирована следующим примером:

Более тяжелые молекулы углеводородов, адсорбированные на поверхности катализатора, содержащие 7-9 атомов углерода в молекуле, подвергались реакциям, характерным для процесса риформинга, в том числе:

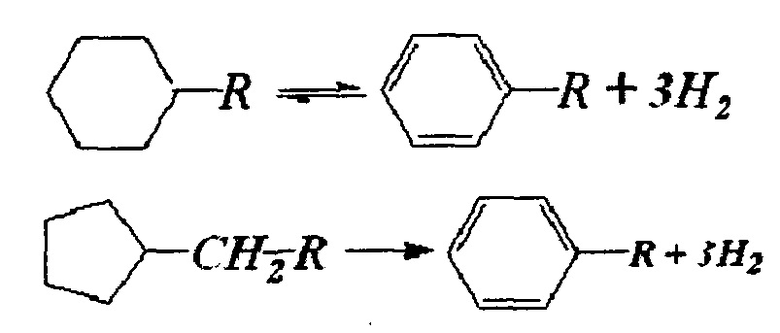

1) дегидрирование шестичленных нафтенов и дегироизомеризация пятичленных нафтенов:

2) ароматизация (дегироароматизация парафинов):

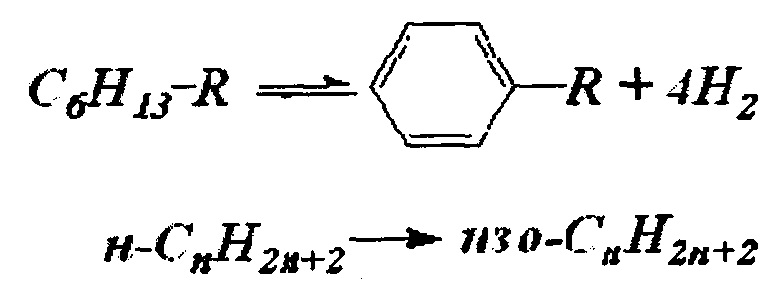

Протекание указанных выше химических реакций в процессе разгонки нефти на описанной ректификационной установке подтверждается результатами хроматографического анализа полученными при помощи газового хроматографа Кристалл 5000.2, представлеными в таблице 4.

При сравнении данных таблиц 4 и 3 видно значительное сокращение доли парафинов нормального строения (в 1,5 раза), незначительное - нафтенов, прирост доли парафинов изо-строения (в 1,5 раза), ароматических углеводородов (более чем в 2 раза), олефинов (более чем в 8 раз), что подтверждает протекание представленных выше химических реакций в процессе дистилляции нефти с использованием катализаторов в наноструктурированной форме.

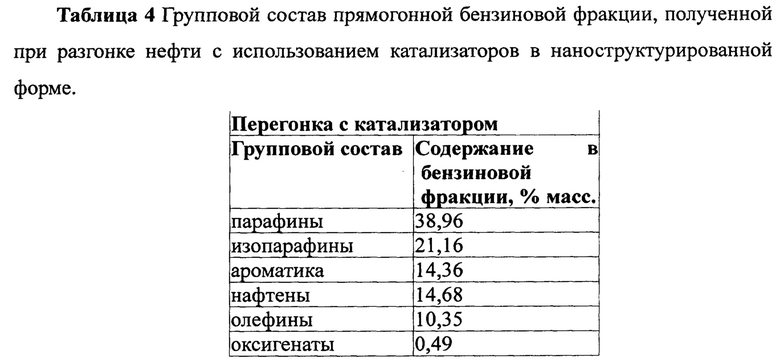

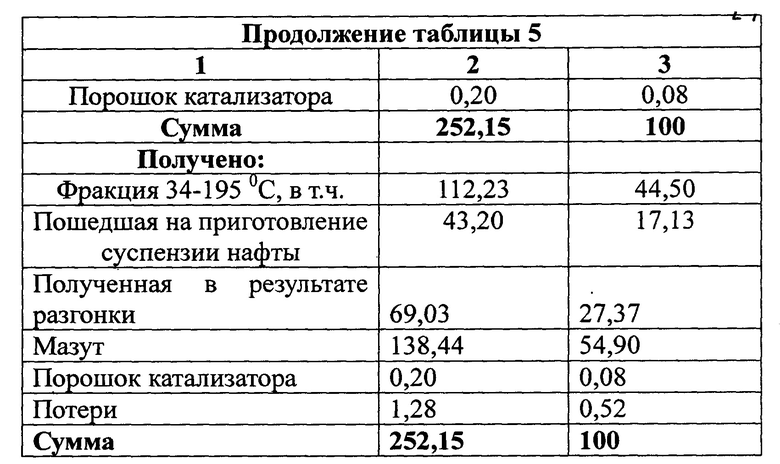

Материальный баланс потоков представлен в таблице 5.

Расчет выхода бензиновой фракции по массе взятой для разгонки нефти:

Ф=(69,03 гр.бензина/208,75 гр.нефти)х100%=33,07%

Согласно данным таблицы 5, выход бензиновой фракции при разгонке нефти модельного состава составил 33,07%, что превысило выход бензиновой фракции без использования катализаторов на 9%.

Пример 2

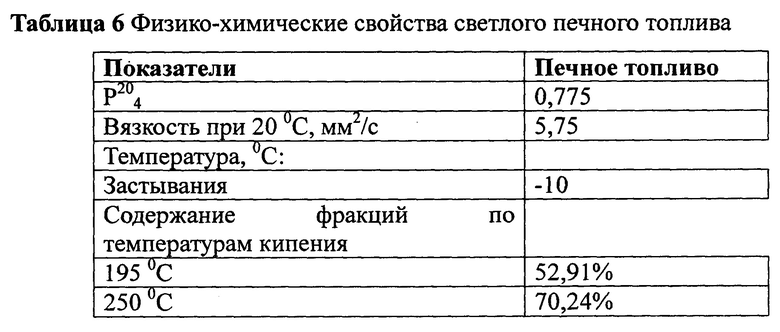

На представленной установке осуществляли разгонку светлого печного топлива Усинского химического завода, физико-химические характеристики которой представлены в таблице 6.

2.1 Без использования катализаторов.

Разгонку проводили аналогично примеру 1.1.

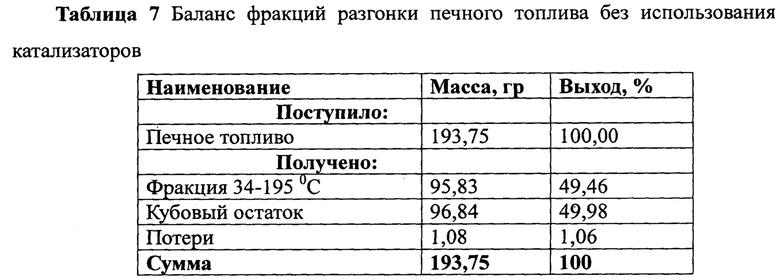

Материальный баланс полученных фракций представлен в таблице 7.

Данные о выходе бензиновой фракции, представленные в таблице 7, согласуются с данными по фракционному составу, представленными в таблице 6.

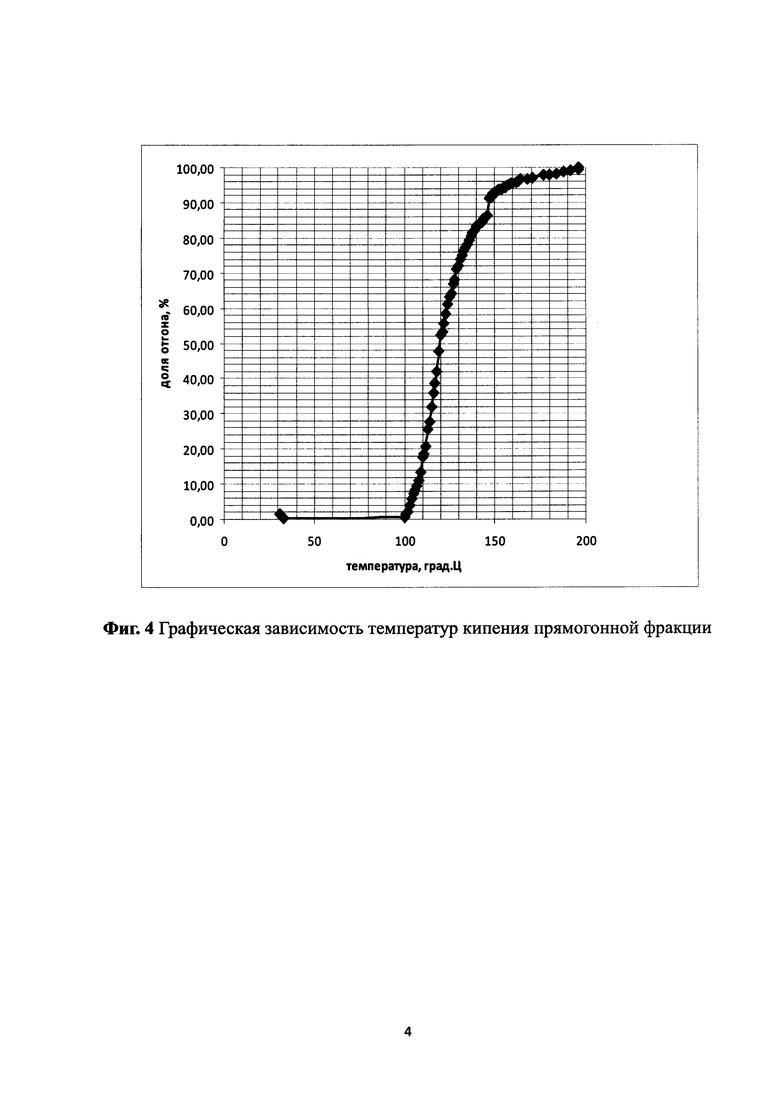

Был проанализирован состав полученной фракции и экспериментально получены значения истинных температур кипения, которые представлены фиг.4.

Согласно фиг. 4, температура кипения основной массы полученной фракции лежит в интервале температур от 100 до 190°С.

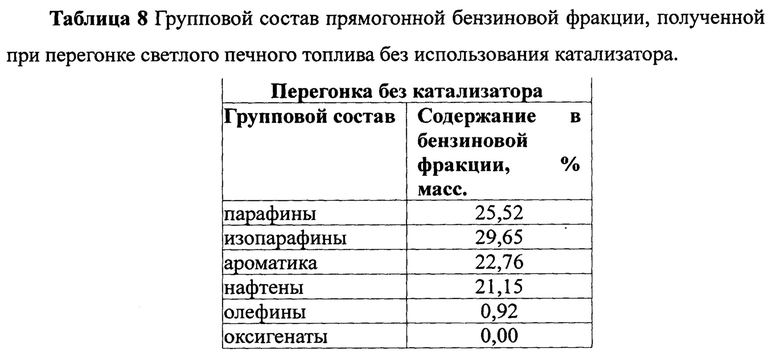

Групповой углеводородный состав бензиновой фракции представлен в таблице 8. Данные по групповому углеводородному составу получены на газовом хроматографе Кристалл 5000.2.

Согласно данным, представленным в таблице 8, групповой состав фракции, выкипающей в интервале температур до 195°С, полученной при разгонке светлого печного топлива, отличается от группового состава той же фракции, полученной при перегонке нефти. Так доля парафинов изо-строения превышает содержание парафинов нормального строения. Также в данной фракции содержится гораздо больше ароматических углеводородов и нафтенов.

2.2 Перегонка печного топлива с использованием наноструктурированных катализаторов Процесс разгонки светлого печного топлива проводили аналогично примеру 1.2 на экспериментальной ректификационной установке.

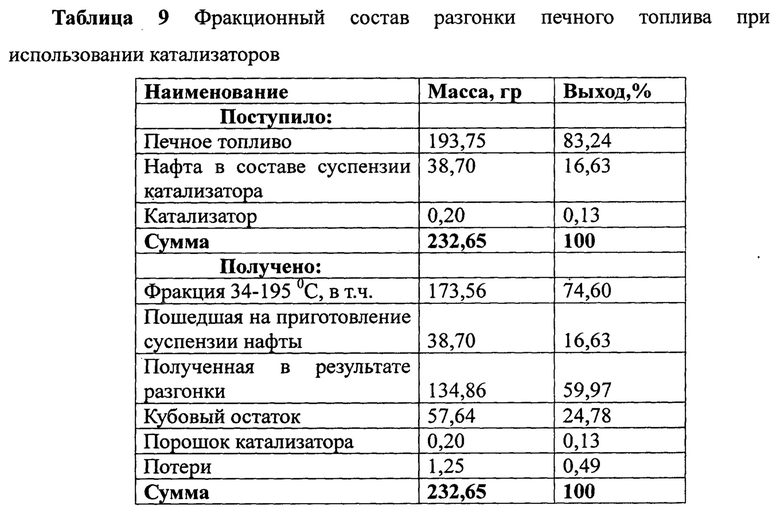

При перегонке печного топлива аналогично примеру 1.2 получены следующие данные (таблица 9):

Расчет выхода бензиновой фракции по печному топливу:

Ф=(134,86 гр. бензина/193,75 гр. печного топлива)х100%=69,61%).

Согласно данным таблицы 9, выход бензиновой фракции при разгонке печного топлива составил 69,61%, что превышает выход бензиновой фракции без использования катализатора на 20%.

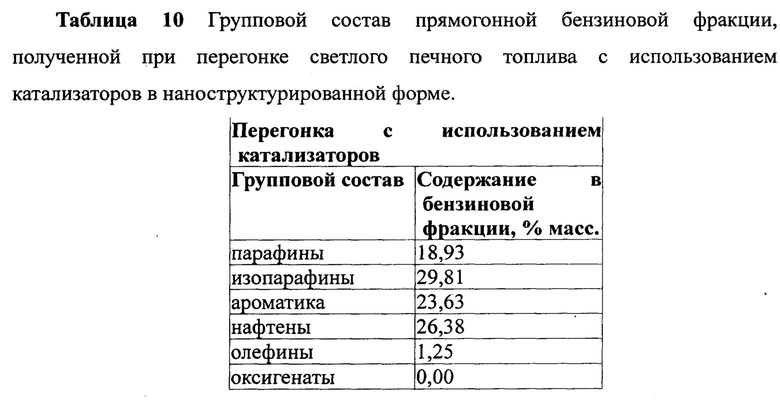

Полученная прямогонная бензиновая фракции подвергались хроматогафическому анализу. Усредненные данные по групповому углеводородному составу приведены в таблице 10.

При сопоставлении результатов хроматографческого анализа бензиновых фракций, полученных при разгонке печного топлива без использования катализатора и с его использованием, наблюдается незначительный прирост удельной массовой доли алканов изо-строения, ароматических углеводородов, также прирост олефинов, что свидетельствует о протекании реакций изомеризации и дегидрирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конструкция реакционно-ректификационного аппарата периодического действия для осуществления термокаталитических процессов | 2017 |

|

RU2697465C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2020 |

|

RU2748456C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2013 |

|

RU2625802C2 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2021 |

|

RU2778128C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2053013C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2006 |

|

RU2333937C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2708620C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2708071C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2708621C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ НЕФТИ | 2000 |

|

RU2176661C2 |

Изобретение касается способов переработки тяжелого углеводородного сырья и может быть использовано на установках атмосферно-вакуумной перегонки нефти. Описан способ переработки нефти или ее темных фракций, отличающийся тем, что в ректификационной колонне в двух реакционных зонах совмещают процессы низкотемпературного гетерогенного каталитического крекинга при введении в сырье на стадии разгонки суспензии катализатора в расчете 0,1 мас. % к массе сырья, содержащей оксиды вольфрама с размером частиц от 1 до 50 мкм, никеля с размером частиц от 10 до 50 нм, хрома с размером частиц от 10 до 50 нм, марганца с размером частиц от 10 до 50 нм, осуществляемого в жидкой фазе, и каталитической изомеризации и риформинга углеводородов в газовой фазе в присутствии цеолита, модифицированного Pt в наноструктурированной форме. Технический результат - совмещение процессов разделения нефти и ее темных остатков на фракции по температуре кипения с химическими реакциями разрыва углерод-углеродной и углерод-водородной связи у углеводородов с молекулярной массой более 30 гр./моль, изомеризации парафинов нормального строения, циклизации, дегидратации, приводящих к повышению выхода углеводородных фракций с температурой кипения до 195°С и увеличение концентрации изопарафинов, нафтенов и ароматических углеводородов в фракциях с температурой кипения до 150°С. 1 з.п. ф-лы, 2 пр., 10 табл., 4 ил.

1. Способ переработки нефти или ее темных фракций, отличающийся тем, что в ректификационной колонне в двух реакционных зонах совмещают процессы низкотемпературного гетерогенного каталитического крекинга при введении в сырье на стадии разгонки суспензии катализатора в расчете 0,1 мас. % к массе сырья, содержащей оксиды вольфрама с размером частиц от 1 до 50 мкм, никеля с размером частиц от 10 до 50 нм, хрома с размером частиц от 10 до 50 нм, марганца с размером частиц от 10 до 50 нм, осуществляемого в жидкой фазе, и каталитической изомеризации и риформинга углеводородов в газовой фазе в присутствии цеолита, модифицированного Pt в наноструктурированной форме.

2. Способ переработки нефти или ее темных фракций по п. 1, отличающийся тем, что в качестве сырья использовали печное топливо.

| WO 2013122496 A1, 22.08.2013 | |||

| WO 2012099506 A1, 26.07.2012 | |||

| ПРИМЕНЕНИЕ ОРГАНИЧЕСКОЙ СОЛИ ДЛЯ УВЕЛИЧЕНИЯ ГЛУБИНЫ ПЕРЕРАБОТКИ УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ И СПОСОБ УВЕЛИЧЕНИЯ ГЛУБИНЫ ПЕРЕРАБОТКИ УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2011 |

|

RU2472842C1 |

| СПОСОБ КОНВЕРСИИ ПОТОКА УГЛЕВОДОРОДОВ И, ПО УСМОТРЕНИЮ, ПОЛУЧЕНИЯ ПЕРЕРАБОТАННОГО ДИСТИЛЛЯТНОГО ПРОДУКТА | 2013 |

|

RU2565048C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2001 |

|

RU2208624C2 |

Авторы

Даты

2019-03-14—Публикация

2017-10-25—Подача