Изобретение относится к агрегатам гидропневматики и может быть использовано в качестве предохранительного устройства для систем атомной и общей энергетики, а также химической промышленности.

Известны предохранительные клапаны одноразового действия, содержащие разрывной стержень, имеющий несквозное отверстие, проходящее через ослабленное сечение, сильфон со штоком, передающим усилие рабочей среды, сжатый упругий элемент, например пакет тарельчатых пружин, усилие сжатия которого направлено против давления рабочей среды.

В данной конструкции максимально возможный диаметр несквозного отверстия разрывного стержня и максимально возможная толщина стенки ослабленного сечения определяются эффективной площадью сильфона.

В связи с ограниченной номенклатурой сильфонов для высоких давлений рабочей среды диаметр несквозного отверстия разрьшного стержня и толщина стенки ослабленного сечения ограничены относительно малыми значениями. Кроме того, в результате колебаний давления рабочей среды разрьшно стержень нагружается осевыми усилиями, что приводит к изменению механических свойств ослабленного сечения и снижению точности срабатывания, а следовательно, к снижению надежности работы клапана.

Наиболее близким Тс описьтаемому изобретению по технической сути является предохранительный клапан, содержащий корпус с входным и выходным штуцерами, разрушающий элемент с ослабленным сечением и несквозным каналом, сообщенным с выходной полостью, нагрузочный механизм со щтоком, связанным с разрзшаемым элементом, клиновидную опору, размещенную в направлякицих роликах корпуса и удерживающую шток нагрузочного механизма от перемещения, механизм фиксации клиновидной опоры и установленной во входной полости корпуса сильфонсигнализатор, передающий давление рабочей среды на механизм фиксации клиновидной опоры.

В данной конструкции частично устранены недостатки вьш1еуказанного клапана, так как за счет фиксации штока, соединенного с разрывным стержнем, до момента срабатывания калиброванное сечение разрывного стержня разгруженоот осевых усилий, являющихся результатом колебаний давления рабочей среды. Однако как и в аналог максимально возможный диаметр не- ; сквозного отверстия разрывного стержня и максимально возможная толщина стенки калиброванного сечения определяются эффективной площадью сильфона. Точность срабатывания клапана и его надежность зависят от точности изготовления калиброванного сечения и механических (прочностных) свойств металла разрьшного стержня. Кроме того, клапанам данного типа присущи недостатки. Выполнение конструкции, в которой шток с сильфоном, I соединенный с разрывньпу стержнем, является одновременно датчиком-сигнализатором для фиксирующего механизма и приводом для обрыва калиброванлого сечения раз1)ьшного стержня, приводит к усложнению настройки клапана на давление срабатьтания, не:возможности проверки его работоспособности в условиях эксплуатации без разрыва калиброванного сечения разрывного стержня, снижению его надёжности.

Целью изобретения является повышение надежности клапана, расширение его эксплуатационных возможностей.

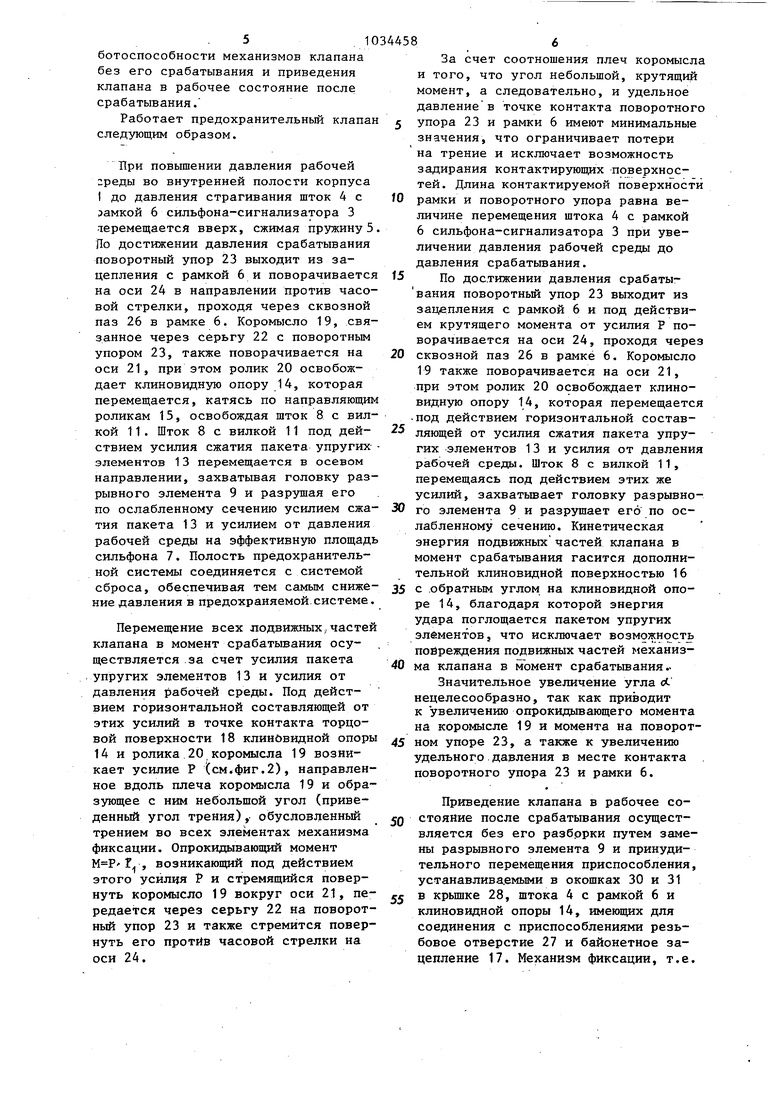

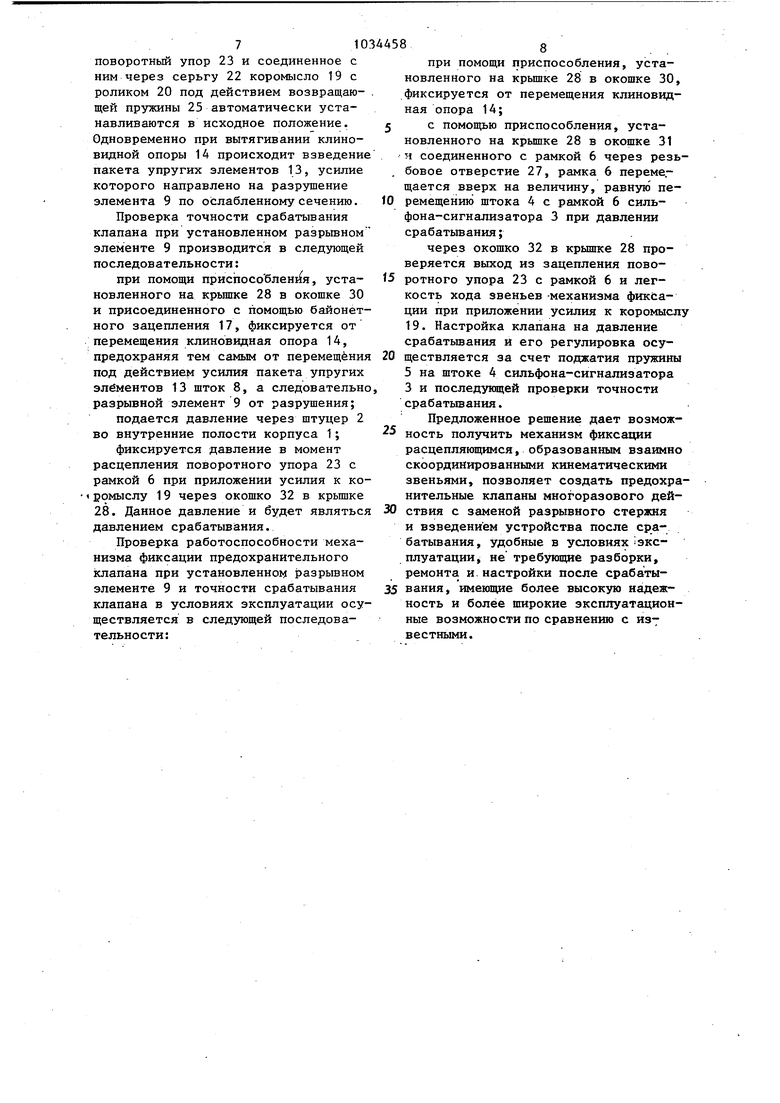

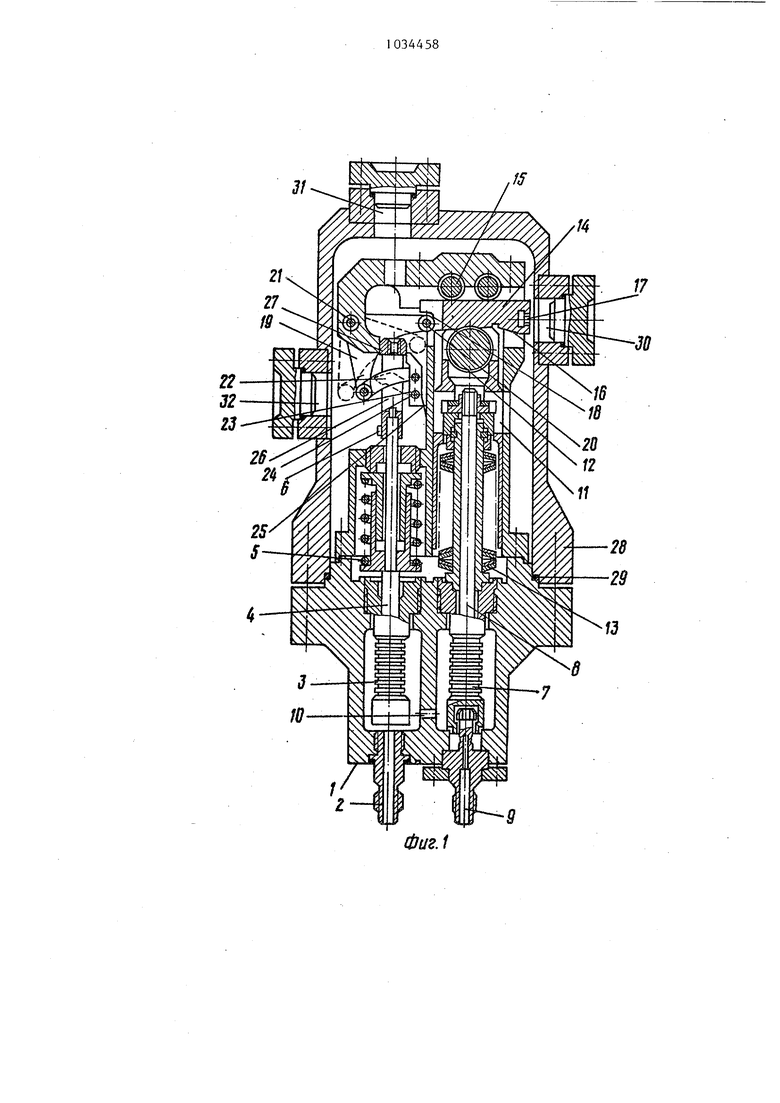

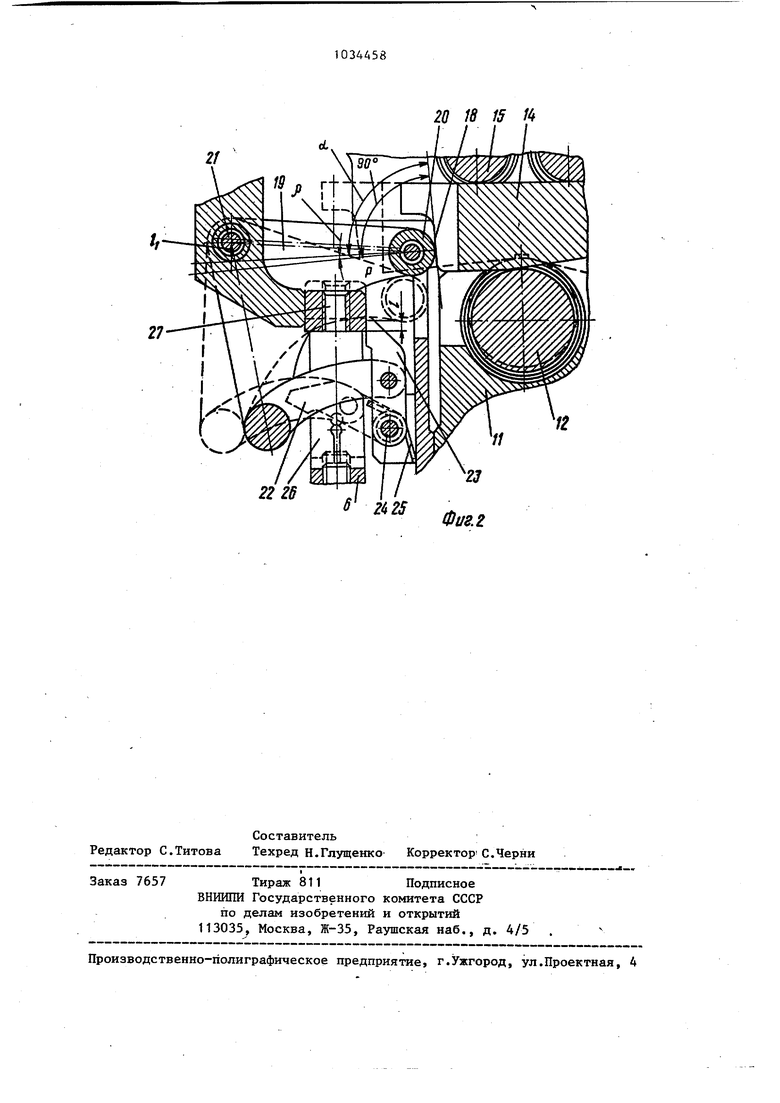

Эта цель достигается тем, что в клапане, содержащем корпус с входным и выходным штуцерами, разрушаемый элемент с ослабленным сечением и несквозным каналом, сообщейным с выходной полостью, нагрузочный механизм со штоком, связанным с разрушаемым элементов, клиновидную опору, размещенную в направляющих роликах коряуса и удерживающую шток нагрузочного механизма от перемещения, механизм фиксации клиновидной опоры и установленный во входной полости корпуса сильфон-сигнализатрр, передающий давление рабочей среды на механизм фиксации клиновидной опоры, последний выполнен в виде установленной на сильфоне-сигнализаторе сквозной рамки, подпружиненного поворотного упора, удерживаемого указанной рамкой во взвешенном состоянии, и закрепленного на корпусе коромысла, один конец которого посредством серьги, проходящей через прорезь рамки сильфона-сигнализатора. 3 шарнирно связан с поворотным упором а другой конец взаимодействует с то цовой поверхностью клиновидной опор образующей с соответствующим плечом коромысла угол cJ. 90 -р , где Ыугол между плечом коромысла и торцо вой поверхностью клиновидной опоры р- угол трения, и имеющей дополнительную клиновидную поверхность с обратным углом. Подобное.выполнение механизма фиксации позволяет получить: небольшое удельное давление на поверхности контакта поворотного упора и рамки путем уменьшения усилия за счет соотношения плеч коромысла ; максимальное перемещение клиновидной опоры и вследствие этого перемещение пакета упругих элементов усилие сжатия которого направлено на обрыв ослабленного сечения разрывного элемента; надежное срабатывание механизма фиксации при перемещении рамки и ос ,вобождении поворотного упора с моментом опрокидывания относительно оси вращения . Кроме того, выполнение клиновидной опоры с дополнительной клиновидной поверхностью с обратным угло размещенной в направляющих роликахкорпуса, а также исполнение механизма фиксации не распадающимся, а расщепляющимся обеспечивает: надежное сохранение настройки клапана на давление срабатывания в условиях эксплуатации, в том числе и условиях вибрации и ударных нагрузок;возможность осуществления периодических проверок механизма фиксаци путем принудительного перемещения подвижных частей в пределах специал но предусмотренных зазоров, что повьш1ает надежность клапана в условиях эксплуатации; возможность приведения клапана в рабочее состояние после срабатывания без его разборки и настройки осуществляя лишь насложную замену разрывного элемента, что существен расширяет эксплуатационные возможности предохранительного клапана. На фиг.1 схематически изображен общий вид предохранительного клапа на; на фиг.2 - узел механизма фиксаций. 8 В корпусе 1 клапана размещен входной штуцер 2 для подвода рабочей среды, сильфон-сигнализатор 3 со штоком 4, на котором установлена пружина 5 и жестко закреплена рамка 6, сильфон 7 со штоком 8 и разрывной элемент 9, имеющий несквозное отверстие и ослабленное сечение. Разрьтной элемент байонетно закреплен в штоке 8. Полости предохраняемой системы,- в которых размещены сильфоны, сообщающиеся с помощью отверстия 10 в корпусе 1, герметизированы. Наштоке 8закреплены вилка 11 с роликом 12, сжимающая пакет упругих элементов (тарельчатые пружины) 13, усилие сжатия которых направлено на обрыв ослабленного сечения разрывного элемента 9. Шток 8 с вилко 1 11 зафиксирован от осевого перемещения клиновидной опорой 14, расположенной в направляющих роликах 15 корпуса 1. Клиновидная опора снабжена дополнительной клиновидной поверхностью 16с обратным углом, вьшолнена с байонетным зацеплением 17 и наклонной торцовой поверхностью 18, контактирующей с коромыслом 19. Контакт коромысла 19 с торцовой поверхностью 18 осуществлен Через ролик 20. Кроме ролика возмож-. но применение других элементов, обеспечивающих снижение трения. Коромысло закреплено на оси 21 выступа корпуса 1. Один конец его через ролик 20 введен в контакт с клиновидной опорой 14, фиксируя ее от перемещения под действием горизонтальных составляющих от усилия сжатия пакета упругих элементов 13, а другой через серьгу 22 соединен с поворотным упором 23, закрепленным на оси 24 выступа корпуса 1. Поворотный упор 23 снабжен возвращающей пружиной 25 и введен в контакт с рамкой 6. Рамка 6 выполнена со сквозным пазом 26, обеспечивающим проход поворотного упора 23 с серьгой 22, и с резьбовым отверстием 27. Сверху корпус 1 клапана закрыт крышкой 28 и уплотнен прокладкой 29. В крышке 28 выполнен 1 три окна 30,31,32, уплотненные и закрытые крышками. Байонетное зацеплеще 17 на клиневидной опоре 14 и резьбовое OTsepi тие 27 на рамке 6 выполнены для присоединения приспособлений, устанавливаемых через окна 30,31,32 на крык ке 28 для периодических проверок работоспособности механизмов клапана без его срабатывания и приведения клапана в рабочее состояние после срабатывания.

Работает предохранительньй клапан следующим образом.

Бри повышении давления рабочей :реды во внутренней полости корпуса I до давления страгивания шток 4 с замкой 6 сильфона-сигнализатора 3 перемещается вверх, сжимая пружину 5 По достижении давления срабатывания поворотный упор 23 выходит из зацепления с рамкой 6 и поворачивается на оси 24 в направлении против часовой стрелки, проходя через сквозной паз 26 в рамке 6. Коромысло 19, связанное через серьгу 22 с поворотным упором 23, также поворачивается на оси 21, при этом ролик 20 освобождает клиновидную опору 14, которая перемещается, катясь по направляющим роликам 15, освобождая шток 8 с вилкой 11. Шток 8 с вилкой 11 под действием усилия сжатия пакета упругих элементов 13 перемещается в осевом направлении, захватывая головку разрывного элемента 9 и разрушая его по ослабленному сечению усилием сжатия пакета 13 и усилием от давления рабочей среды на эффективную площадь сильфона 7. Полость предохранительной системы соединяется с системой сброса, обеспечивая тем самым снижение давления в предохраняемой, системе.

Перемещение всех лодвижных,частей клапана в момент срабатывания осуществляется .за счет усилия пакета упругих элементов 13 и усилия от давления рабочей среды. Под действием горизонтальной составляющей от этих усилий в точке контакта торцовой поверхности 18 клиновидной опоры 14 и ролика 20 коромысла 19 возникает усилие Р (см.фиг.2), направленное вдоль плеча коромысла 19 и образующее с ним небольшой угол (приведенный угол трения), обусловленный трением во всех элементах механизма фиксации. Опрокидывающий момент ., возникающий под действием этого усилия Р и стремящийся повернуть коромысло 19 вокруг оси 21, передается через серьгу 22 на поворотный упор 23 и также стремится повернуть его против часовой стрелки на оси 24.

За счет соотношения плеч коромысла и того, что угол небольшой, крутящий момент, а следовательно, и удельное давлениев точке контакта поворотного

упора 23 и рамки 6 имеют минимальные значения, что ограничивает потери на трение и исключает возможность задирания контактирующих поверхностей. Длина контактируемой поверхности

рамки и поворотного упора равна величине перемещения штока 4 с рамкой 6 сильфона-сигнализатора 3 при увеличении давления рабочей среды до давления срабатьгоания.

По достижении давления срабатывания поворотный упор 23 выходит из зацепления с рамкой 6 и под действием крутящего момента от усилия Р поворачивается на оси 24, проходя через

сквозной паз 26 в рамке 6. Коромысло 19 также поворачивается на оси 21, при этом ролик 20 освобождает клиновидную опору 14, которая перемещается -под действием горизонтальной составляющей от усилия сжатия пакета упругих элементов 13 и усилия от давления рабочей среда. Шток 8 с вилкой 11, перемещаясь под действием этих же усилий, захватьшает головку разрывного элемента 9 и разрушает его по ослабленному сечению. Кинетическая энергия подвижных частей клапана в момент срабатывания гасится дополнительной клиновидной поверхностью 16

с .обратньм углом на клиновидной опоре 14, благодаря которой энергия удара поглощается пакетом упругих элементов, что исключает возможность повреждения подвижных частей механизма клапана в момент срабатьшания.Значительное увеличение угла Л нецелесообразно, так как приводит к увеличению опрокидывающего момента на коромысле 19 и момента на поворотном упоре 23, а также к увеличению удельного давления в месте контакта поворотного упора 23 и рамки 6.

Приведение клапана в рабочее состояние после срабатывания осуществляется без его разбррки путем замены разрывного элемента 9 и принудительного перемещения приспособления, устанавлива..емыми в окошках 30 и 31 в крьш1ке 28, штока 4 с рамкой 6 и клиновидной опоры 14, имеющих для соединения с приспособлениями резьбовое отверстие 27 и байонетное зацепление 17. Механизм фиксации, т.е. 710 поворотный упор 23 и соединенное с ним через серьгу 22 коромысло 19 с роликом 20 под действием возвращающей пружины 25 автоматически устанавливаются в исходное положение. Одновременно при вытягивании клиновидной опоры 14 происходит взведение пакета упругих элементов 13, усилие которого направлено на разрушение элемента 9 по ослабленному сечению. Проверка точности срабатывания клапана при установленном разрывном элементе 9 производится в следзпощей последовательности: при помощи приспособлен1 я, установленного на крьшке 28 в окошке 30 и присоединенного с помощью байонетного зацепления 17, фиксируется от перемещения клиновидная опора 14, предохраняя тем самым от перемещения под действием усилия пакета упругих элементов 13 шток 8, а следовательно разрывной элемент 9 от разрушения; подается давление через штуцер 2 во внутренние полости корпуса 1; фиксируется давление в момент расцепления поворотного упора 23 с рамкой 6 при приложении усилия к коI ромыслу 19 через окошко 32 в крьш1ке 28. Данное давление и будет являться давлением срабатыв1ания. Проверка работоспособности механизма фиксации предохранительного клапана при установленном разрывном элементе 9 и точности срабатывания клапана в условиях эксплуатации осуществляется в следующей последовательности:при помощи приспособления, установленного на крьш1ке 28 в окошке 30, фиксируется от перемещения клиновидная опора 14; с помощью приспособления, установленного на крышке 28 в окошке 31 м соединенного с рамкой 6 через резьбовое отверстие 27, рамка 6 переме.щается вверх на величину, равную перемещению штока 4 с рамкой 6 сильфона-сигнализатора 3 при давлении срабатывания; через окошко 32 в крышке 28 проверяется выход из зацепления поворотного упора 23 с рамкой 6 и легкость хода звеньев -механизма фиксации при приложении усилия к коромыслу 19. Настройка клапана на давление срабатьюания и его регулировка осуществляется за счет поджатия пружины 5 на штоке 4 сильфона-сигнализатора 3 и последующей проверки точности срабатьшання. Предложенное решение дает возможность получить механизм фиксации расцепляющимся, образованным взаимно скоординированными кинематическими звеньями, позволяет создать предохранительные клапаны многоразового действия с заменой разрывного стержня и взведением устройства после срабатывания, удобные в условиях iэксплуатации, не требующие разборки, ремонта и. настройки после сраба тывания, имеющие более высокую надежность и более широкие эксплуатационные возможности по сравнению с из-7 вестными.

J/

f4

Фиг.1

2f

22 26

20 18 15 /4

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Предохранительный клапан | 1978 |

|

SU771398A1 |

| Предохранительный клапан | 1981 |

|

SU994845A1 |

| Предохранительный клапан одноразового действия (его варианты) | 1981 |

|

SU987252A1 |

| Предохранительный клапан | 1982 |

|

SU1033808A1 |

| Предохранительный клапан одноразового действия | 1980 |

|

SU953328A1 |

| Предохранительный клапан | 1974 |

|

SU553383A1 |

| Предохранительный клапан | 1980 |

|

SU974005A1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1972 |

|

SU344205A1 |

| ПРЕДОХРАНИТЕЛЬНОЕ МЕМБРАННОЕ УСТРОЙСТВО | 2014 |

|

RU2575186C1 |

| Предохранительный клапан | 1978 |

|

SU846907A1 |

ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН, содержащий корпус с входным и выходным штуцерами, разрушающий элемент с ослабленным сечением и несквозным каналом, сообщенным с выходной полостью, нагрузочньй механизм со штоком, связанным с разрушаеь1ым элементом, клиновидную опору, размещенную в направляющих роликах корпуса и удерживающую шток нагрузочного механизма от перемещения, механизм фиксации клиновидной опоры и установленный во входной полости корпуса сильфон-сигнализатор, передающий давление рабочей среды на механизм фиксации клиновидной опоры, отличающийся тем, что, с целью повьппения надежности и расширения эксплуатационных возможностей клапана, механизм фиксации клиновидной опоры выполнен в виде установленной на сильфоне-сигнализаторе сквозной рамки, подпружиненного поворотного упора, удерживаемого указанной рамкой во взвешенном состоянии, и закрепленного на корпусе коромысла, один конец которого посредством серьги, проходящей через прорезь рамки сипьфона-сигнализатора, шарнирно связан с поворотным упором, а другой конец взаимодействует с сл торцовой поверхностью клиновидной опоры, образующей с соответствующим i плечом коромысла угол оС 90 - Р , где fC- угол между плечом коромысла и торцовой поверхностью клиновидной опоры, р- угол трения, и имеющий дополнительную клиновидную поверхсо ность с обратным углом. | 4 01 00

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 0 |

|

SU237510A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Предохранительный клапан | 1974 |

|

SU553383A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1987-01-23—Публикация

1981-12-10—Подача