СлЭ Jlik

эо

4;

.Изобретение относится к производству многослойных материалов. Известен способ плакирования титана медью, включающий сборку пакета из основы и плакирукядих слоев, соединение слоев сваркой взрыв нагрев полученной заготовки и последующую прокатку С 1

Однако этот способ не обеспечивает прочности соединения по той причине,, что имеет место неравномерность послойной деформации.

Цель изобретения - повышение: прочности соединения путем устранения неравномерности послойной деформации.

Поставленная цель достигается тем, что согласно способу плакиро вакия титана медью, в ключ акнцему сборку пакета из основы и плакирующих слоев, соединение слоев сваркой взрывом, нагрев полученной заготовки и последующую прокатку, заготовку нагревают до температуры 750-800°С со скоростью 0,750,8 град/с, затем производят принудительное подстуживание плакирующих слоев до достижения перепада температур между медью и титаном 70-120Рс, а прокатку осуществляют с обжатием за проход 30-40%.

Способ осуществляют следующим образом.

На титановую плиту последовательно, с двух, сторон сваркой взрывом наносят слои меди, причем максимальные габарить титановой пли-. ты и толщину плакирующих медных слоев выбирают из условия обеспе чения высокой прочности соединения

Полученную слоистую заготовку нагревают со скоростью 0,8 град/с до- 750-800 С, затем принудительно, с помощью гидросбива, подстуживают плакирующие слои. Прокатку, заготовки начинают при достижении раности между температурой меди и титана 70-120с и заканчивают прокатку при температуре заготовки не ниже . Подстуживание меди проводят для уменьшения разности в сопротивлении деформации меди и титана с целью выравнивания послой . ной деформации и предотвращения . сползания медного слоя.

Оптимальней разностью температур меди и титана, с точки зрения еспечения равномерной послойной деформации, является диапазон 70120 С.. Разность температуры слоев не обеспечивает полного выравнивания послойных обжатий, а

разница в температурах свыше практически трудно достижима.

Прокатку осуществляют с обжатием за проход 30-40%.

Применение больших обжатий привдит к разрывам основного титанового слоя, а при обжатиях меньше 30% длительность цикла прокатки увеличивается, происходит подстуживание раската и возникает необходимость дополнительного подогрева раката , что ведет к снижению прочности соединения в результате роста интерметаллидной прослойки при высоких температурах.

Пример. Сваркой взрывом по параллельной схеме последовательно на обе стороны титАновой плиты ВТ-1-0 размерами 12550700м наносят слои меди Ml толщиной 1 мм Заготовки при сварке взрывом устанавливают с зазором 1 KD4, на медно листе размещают заряд из аммонита .№ бЖВ толщиной 8 мм. Инициирование заряда осуществляют с помощьй электродетонатора ЭД-8 и отрезка детонирующего шнура ДШ-А.

Полученную трехслойную заготовк размерами 14 -550 70.0 мм после нагрева до 800°С со скоростью 0,8 град/с с помощью гидросбива охлаждают до температуры поверхности , при этом температура центральной части заготовки нахо-дится в пределах 720-7бОС.

Прокатку проводят с обжатиями 40% за проход. В результате за 2 прохода получен трехслрйный лист р азмерами 5 «700-1500 мм с толщиной плакирующего слоя 0,37 мм.

Металлографические исследования зоны соелинения медь-титан после сварки взрывом показывают отсутствие интерметаллидного слря. Испытания на отрыв слоев по;с(тверждают высокзоо прочность соединения медь-титан после сварки взрывоМ 180 МПа.

Контроль толщины слоев титана и меди после сварки и прокатки осуществляют на инструментальном микроскопе БМЙ1-Ц .с точностью до 0,01 мм. 1

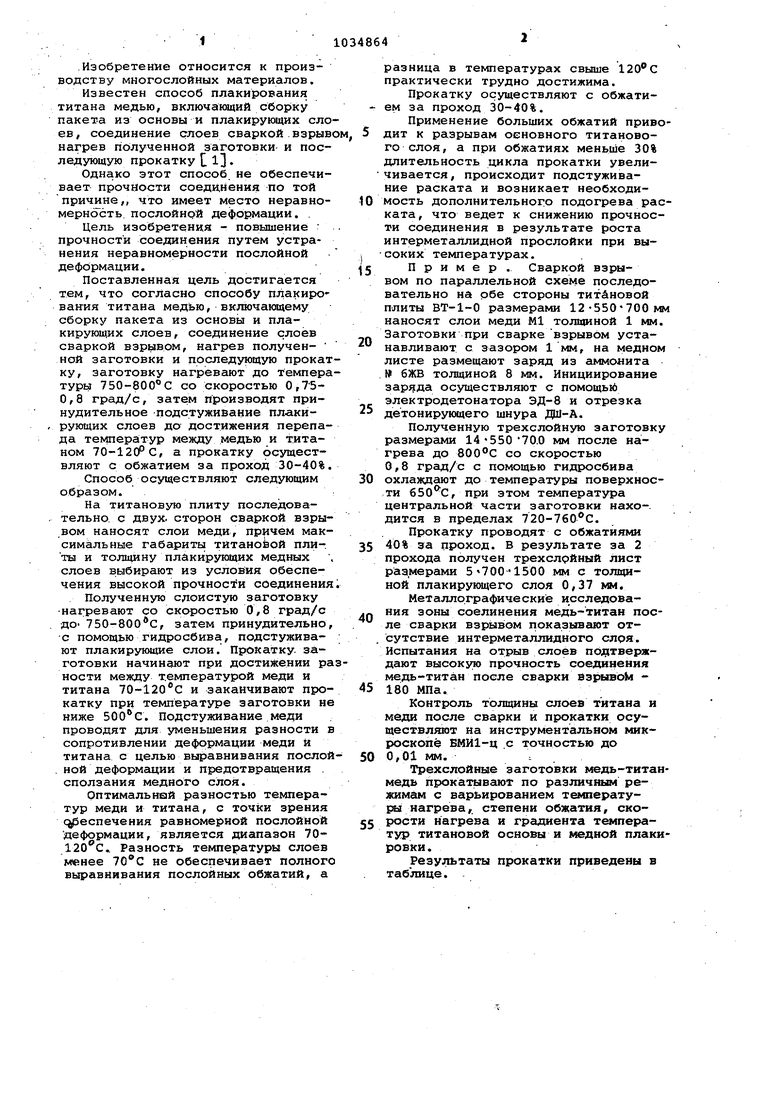

Трехслойные заготовки медь-титамедь прокатывают по различным режимам с варьированием температура нагрева, степени обжатия, скорости нагрева и градиента температур титановой основы и медной плакровки.

Результаты прокатки приведены в таблице.

0,75-0,8

650

0,75-0,8

2 3 0,75-0,8

0,75-0,8

5t750

0,75-0,8

6 0,75-0,8

0,6-0,7

0,75-0,8

0,75-0,8

10800. 0,75-0,8

11

0,6-0,7

10-20

Прочность соединения высокая I (180 МПа). Резко выраженная неравномерность деформации слоев

10-20

0-100

То же 30-40 0-100

Прочность соединения высокая (180 MIta) . Трещины .на кромках в слое титана

20-30

Прочность соединения высока1Я (160 МПа).- Существенная разница в деформации медного и титанового слоев.

30-40

То же

0-120 30-40

Прочность соединения высокая (.160 МПа) Обжатия слоев меди я титана равны.

0-120

30-40

Пониженная прочность соединения (100 МПа). Обжатия слоев меди и титана равны.

0-70

30-40

Прочность соединения высокая (160 МПа). Неравномерная деформация слоев.

30-40

Прочность соединения высокая (140 МПа). Неравномерная Iдеформа.ция слоев.

0-120

30-40

Прочность соединения высокая (140 МПа). Обжатия слоев равны.

0-120

30-40

Пониженная прочность соединения. (80 МПа). Обжатия слоев равны.

:E:I:I

ii:r:i:::i 0,75-0,830-70 0,75-0,8 14850 0,75-0,870-120 0,6-0,7 - 70-120

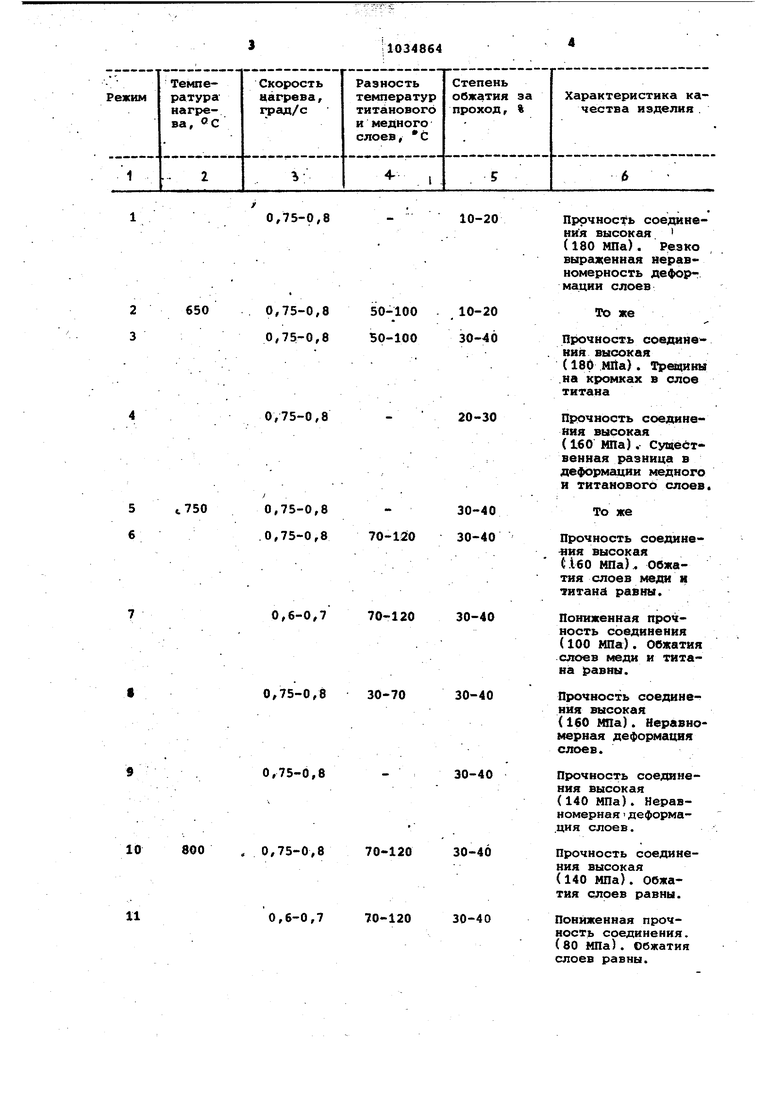

Продолжение таблицы Прочность соединения высокая (140 МПа). Нерав- . номерная деформация слоев. Низкая прочность соединения (40 МЦа), Неравномерная деформация слоев. 0-40 Низкая прочность соединения ( 40 МПа). Обжатия слоев равны. 0-40 Очень низкая прочность соединения/ имеются расслоения . Обжатия слоев равны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения износостойкого покрытия на поверхности титановой пластины | 2018 |

|

RU2688791C1 |

| Способ получения медно-никелевого покрытия на поверхностях титановой пластины | 2018 |

|

RU2700441C1 |

| Способ получения износостойких покрытий на поверхностях титановой пластины | 2018 |

|

RU2688792C1 |

| Способ получения жаростойкого покрытия на поверхностях титановой пластины | 2023 |

|

RU2807245C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807243C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807248C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| Способ получения жаростойкого покрытия на поверхностях медной пластины | 2023 |

|

RU2807251C1 |

| Способ получения композиционного материала из меди, титана и стали | 2018 |

|

RU2685321C1 |

| Способ получения композиционного материала из меди, титана и стали | 2018 |

|

RU2685314C1 |

Из таблицы видно, что нагревИ прокатка трехслойных листов медьтитан-медь по режимам 6 и 10 обеспечивает высокую производительность процесса прокатки хорошую прочность соединения слоев 140-180 МПа, равные обжатия слоев, и, исклк чает потери меди в облой. Прокатка при высоких «температурах (режимы 13 - 15), а также нагрев с низкой скоростью (режимы 7 и .11) приводит к образованию хрупкого ..интерметаллидного

слоя и резкому снижению прочности соединения вплоть fto расслоения. Прокатка по режимам 1-5, 8, 9, 12 и 13 сопровождается неравномерной послойной деформацией и потерей меди в облой Кроме того, при температурах прохатки 650с возрастает общее число проходов из-за применения пониженных обжатий, а при использовании обжатий 30-40% в титановом слое возникают разрывы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1983-08-15—Публикация

1981-11-24—Подача