00

сд

4 1

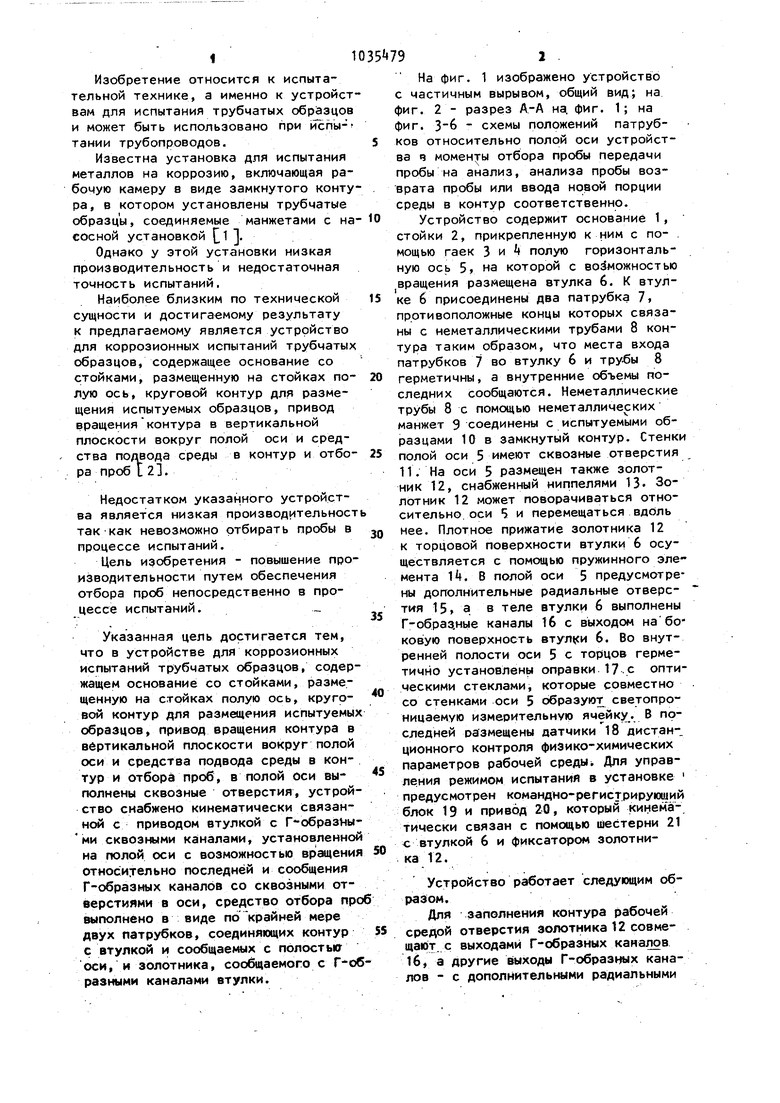

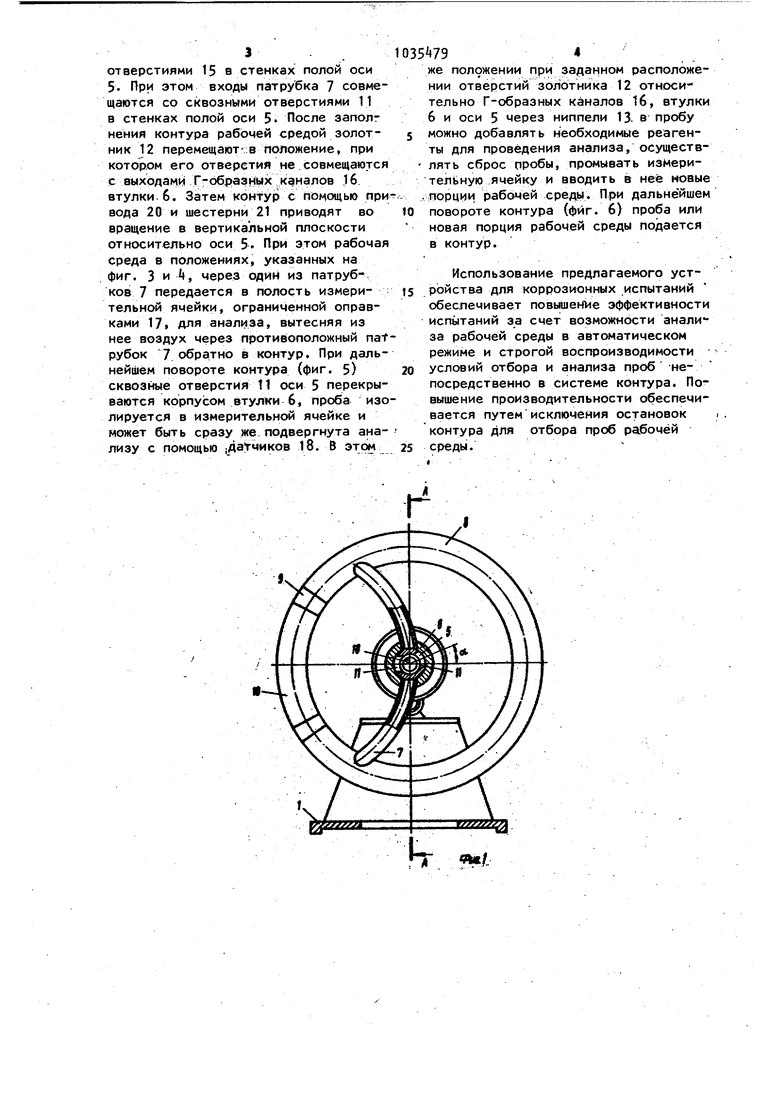

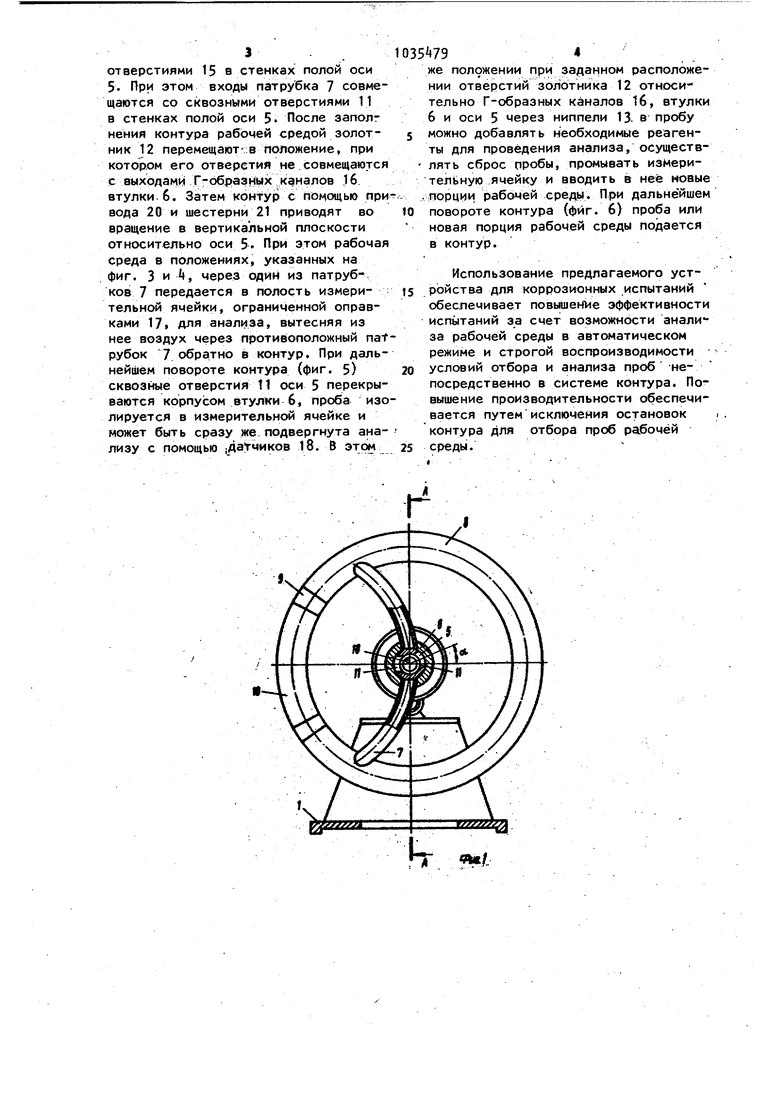

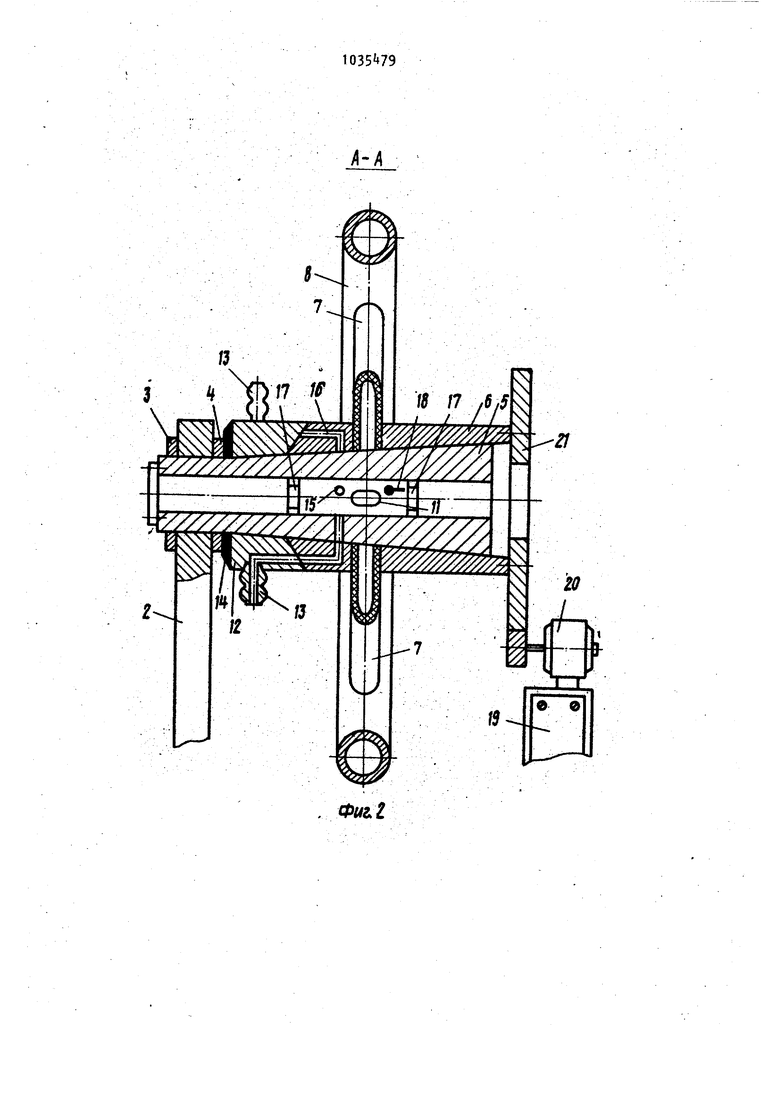

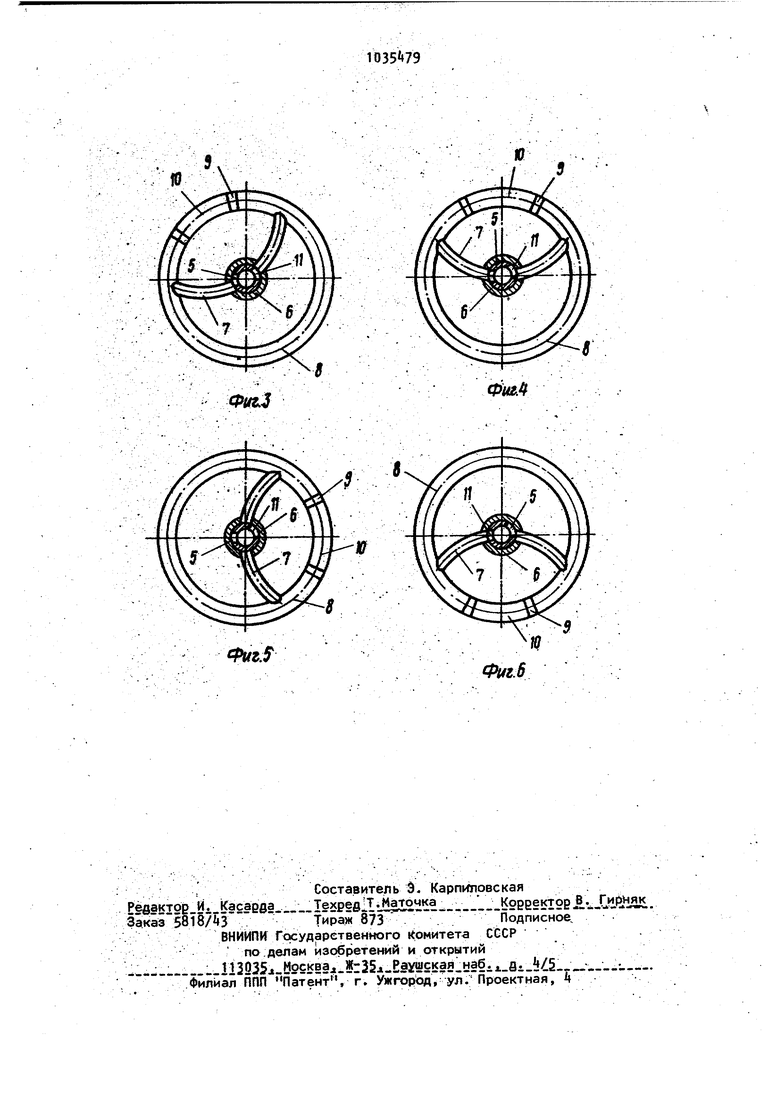

СО I Изобретение относится к испытательной технике, а именно к устройст вам для испытания трубчатых образцов и может быть использовано при йспытании трубопроводов. Известна установка для испытания металлов на коррозию, включающая рабочую камеру в виде замкнутого конту ра, в котором установлены трубчатые образцы, соединяемые манжетами с на сосной установкой EI . Однако у этой установки низкая производительность и недостаточная точность испытаний. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для коррозионных испытаний трубчатых образцов, содержащее основание со стойками, размещенную на стойках полую ось, круговой контур для размещения испытуемых образцов, привод вращения контура в вертикальной плоскости вокруг полой оси и средства подвода среды в контур и отбора проб 2. Недостатком указанного устройства является низкая производительност так как невозможно отбирать пробы в процессе испытаний. Цель изобретения - повышение про изводительности путем обеспечения отбора проб непосредственно в процессе испытаний. Указанная цель достигается тем, что в устройстве для коррозионных испытаний трубчатых образцов, содер жащем основание со стойками, размещенную на стойках полую ось, круговой контур для размещения испытуемы образцов, привод вращения контура в вертикальной плоскости вокруг полой оси и средства подвода среды в контур и отбора проб, в полой оси выполнены сквозные отверстия, устрой ство снабжено кинематически связанной с приводом втулкой с Г-образны ми сквозкмми каналами, установленно на полой оси с возможностью вр1сйцени относительно последней и сообщения Г-образных каналов со сквозными отверстиями в оси, средство отбора пр выполнено в виде по крайней мере двух патрубков, соединяющих контур с втулкой и сообщаемых с полостьюоси, и золотника, сообщаемого с разными каналами втулки. Э На фиг. 1 изображено устройство с частичным вырывом, общий вид; на фиг. 2 - разрез А-А на. фиг. 1; на фиг. 3-6 - схемы положений патрубков относительно полой оси устройства ч моментгы отбора пробы передачи пробы на анализ, анализа пробы возврата пробы или ввода новой порции среды в контур соответственно. Устройство содержит основание 1, стойки 2, прикрепленную к ним с по- . мощью гаек 3 и 1 полую горизонтальную ось 5 на которой с возможностью вращения размещена втулка 6. К втулке 6 присоединены два патрубка 7, противоположные концы которых связаны с неметаллическими трубами 8 контура таким образом, что места входа патрубков 7 во втулку 6 и труйы 8 герметичны, а внутренние объемы последних сообщаются. Неметаллические трубы 8 с помощью неметаллических манжет 9 соединены с испытуемыми образцами 10 в замкнутый контур. Стенки полой оси 5 имеют сквозные отверстия 11. На оси 5 размещен также золотник 12, снабженный ниппелями 13. Золотник 12 может поворачиваться относительно оси S и перемещаться вдоль нее. Плотное прижатие золотника 12 к торцовой поверхности втулки 6 осуществляется с помощью пружинного элемента 1. В полой оси 5 предусмотрены дополнительные радиальные отверстия 15, а в теле втулки 6 выполнены Г-образ.ные каналы 16 с выходом набоковую поверхность 6. Во внутренней полости оси 5 с торцов герметично установлены оправки 17с оптическими стеклами, которые совместно со стенками оси 5 образуют светопроницаемую измерительную ячейку. В последней размещены датчики 18 дистан-. ционного контроля физико-химических параметров рабочей среды Для управления режимом испытаний в установке предусмотрен командно-регистрирующий блок 19 и привод 20, который кинематически связан с помощью шестерни 21 ; втулкой 6 и фиксатором золотника 12. Устройство работает следующим образом. Для заполнения контура рабочей средой отверстия золотника 12 совмещают, с выходами Г-образных каналов 16, а другие выходы Г-образных каналов - с дополнительными радиальными

отверстиями 15 в стенках полой оси 5. При этом входы патрубка 7 совмещаются со сквозными отверстиями 11 в стенках полой оси 5 После заполг нения контура рабочей средой золотник 12 перемещают в положение, при котором его отверстия не совмещаются с выходами Ггобразных каналов 16 втулки.6. Затем контур с помощью при вода 20 и шестерни 21 приводят во вращение в вертикальной плоскости относительно оси 5. При этом рабочая среда в положениях, указанных на фиг. 3 и, через один из патрубков 7 передается в полость измерительной ячейки, ограниченной оправками 17, для анализа, вытесняя из нее воздух через противоположный nat рубок 7 обратно в контур. При дальнейшем повороте контура (фиг. 5) сквозные отверстия t1 оси 5 перекрываются корпусом втулки 6, проба изо лируется в измерительной ячейке и может быть сразу же,подвергнута анализу с помощью (Датчиков 18. В эт;ом

же полфжении при заданном расположении отверстий золотника 12 относительно Г-образных каналов 16, втулки 6 и оси 5 через ниппели 13. в пробу 5 можно добавлять необходимые реагенты для проведения анализа, осуществлять сброс пробы, промывать измерительную ячейку и вводить в неё новые - .порции рабочей среды. При дальнейшем 10 повороте контура (фИг. 6) проба или новая порция рабочей среды подается в контур.

Использование предлагаемого уст15 роиства для коррюзионных испытаний обеспечивает повышение эффективности испытаний за счет возможности анали за рабочей среды в автоматическом режиме и строгой воспроизводимости 20 условий отбора и анализа проб непосредственно в системе контура. Повышение производительности обеспечивается путем исключения остановок i контура для отбора проб рабочей 25 среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ коррозионных испытаний | 1979 |

|

SU871043A1 |

| Пробоотборник для испытателя пластов | 1983 |

|

SU1165779A1 |

| Устройство для испытания огнеупорных трубчатых изделий внутренним давлением на прочность | 1984 |

|

SU1165931A1 |

| СТЕНД С ГИДРОЗАМКНУТЫМ СИЛОВЫМ КОНТУРОМ ДЛЯ ИСПЫТАНИЯ ТРАНСМИССИЙ ТЯГОВО-ТРАНСПОРТНЫХ СРЕДСТВ | 2022 |

|

RU2794304C1 |

| Нагревательное устройство для высокотемпературных испытаний образцов на растяжение | 2022 |

|

RU2794074C1 |

| СТЕНД С ГИДРОЗАМКНУТЫМ СИЛОВЫМ КОНТУРОМ ДЛЯ ИСПЫТАНИЯ ТРАНСМИССИЙ ТЯГОВО-ТРАНСПОРТНЫХ СРЕДСТВ | 2022 |

|

RU2794421C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОРИСТОСТИ И ПРОНИЦАЕМОСТИ ОБРАЗЦОВ ГОРНЫХ ПОРОД | 2007 |

|

RU2342646C2 |

| ОДНОРАЗОВЫЙ КАРТРИДЖ ДЛЯ ВЫДЕЛЕНИЯ НУКЛЕИНОВЫХ КИСЛОТ И ИХ ПОСЛЕДУЮЩЕЙ АМПЛИФИКАЦИИ | 2022 |

|

RU2790849C1 |

| ГЛУБИННЫЙ ПРОБООТБОРНИК | 1991 |

|

RU2008645C1 |

| Устройство для экспресс-анализа количества газов в металлах и сплавах | 1982 |

|

SU1083098A1 |

I

. Фиг.2

Л

10

Фиг

ФиеЛ

.

Ф1/г6

Авторы

Даты

1983-08-15—Публикация

1982-03-26—Подача