СО О)

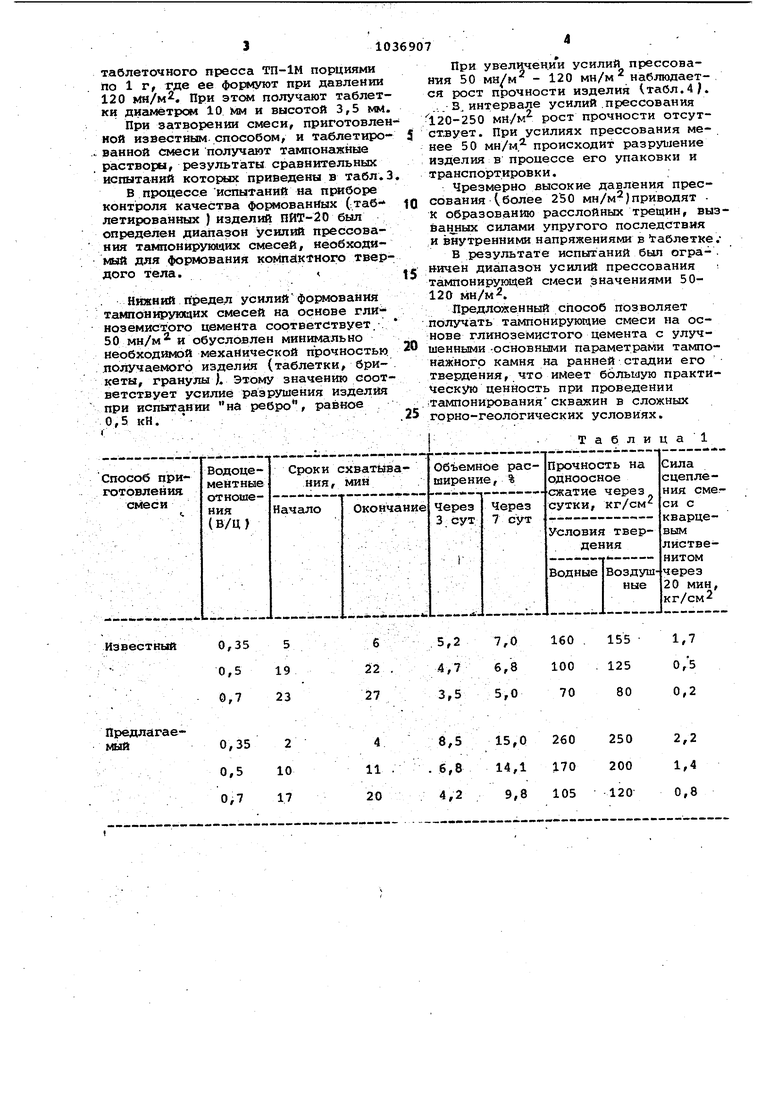

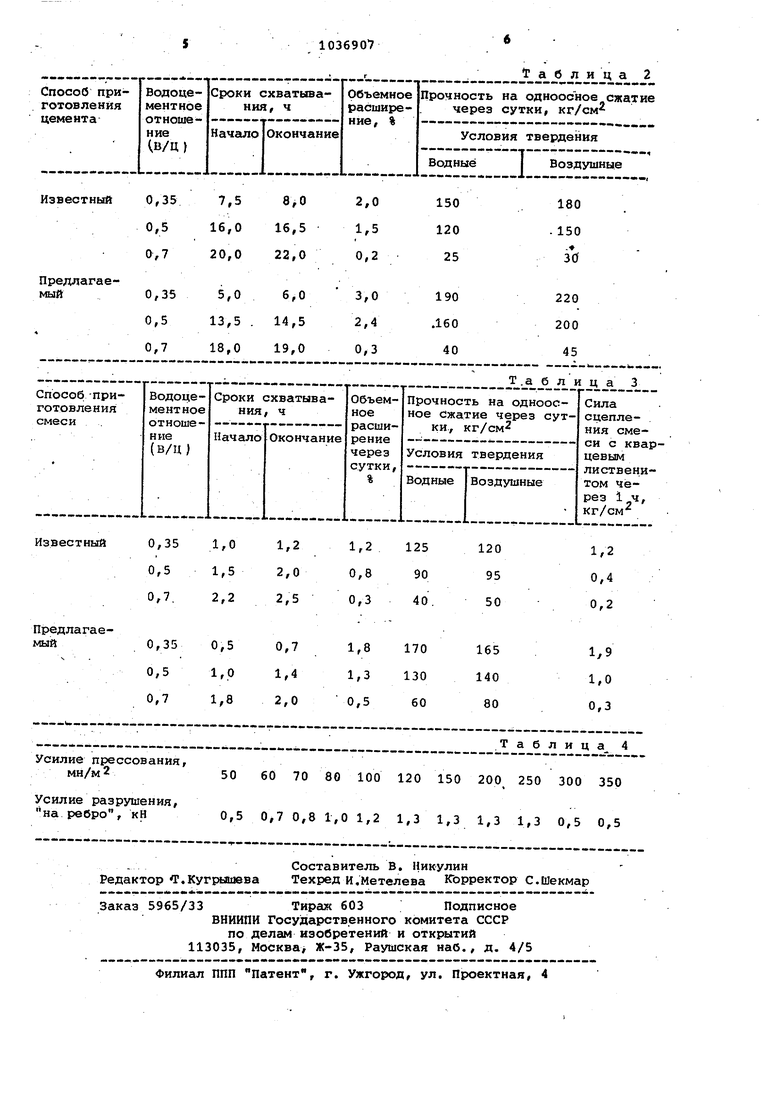

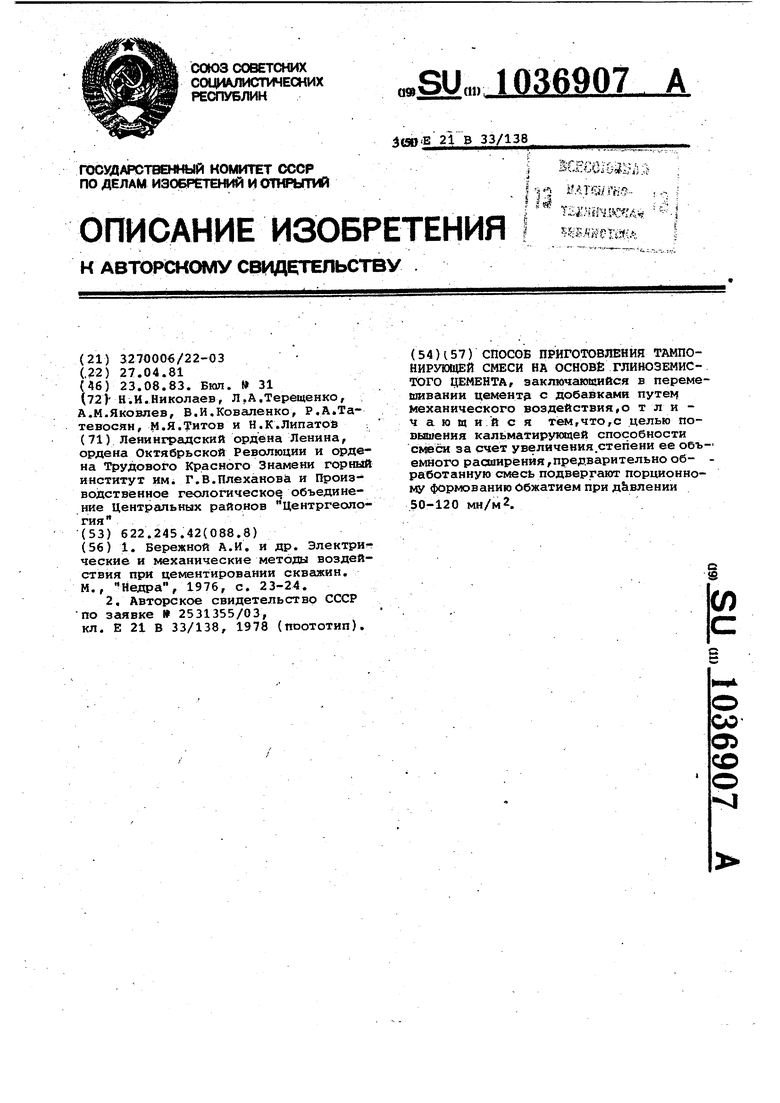

со Изобретение отйосится к бурению скважин и может быть использовано для получения тампонажных составов на основе глиноземистого цемента для ликвидации осложнений при буреНИИ, связанных с обрушением пород, слагающих стенки .скважины, поглощеч нием про№1вочной жидкости и т..д. t а также для создания искусственных забоев и ликвидационного тампонирования. Известен способ приготовления тампонирующих смесей, заключаншЕИйся в смешивании составляюащх компонен тов в сухом виде и совместном их измельчении в дезинтеграторе Недостатками способа являются сложность технологии, значительная /стоимость применяемого оборудования и большие энергозатраты. Известен также способ приготовле ния тампонирующей смеси на основе гли ноземистого цемента, заключающийся в перемешивании цемента с добавками путем механического воздействия. Ме ханическое воздействие осуществляют в с.мерителях с мелющими телами, вы прлненными из материала добавки З Однако объемное расширение смеси в процессе твердения не достаточно для качественного проведения работ по изоляции зон поглотенйя промывоч .ной жидкости,, крепления неустойчивы интервалов скважин и- постановки раз лительных цементных мостов. Целью изобретение; является повышение калБМатирующей способности смеси-за счет увеличения сЗгепени ее объемного расширения, . Поставленная цель достигается тем, что согласно способу п-редварйтельно обработанную смесь подвергаю порционному фор юваншо обжатием при давлении 50-120 мн/м% Способ заключается в следуюгаем Компоненты смеси помещают в рабо чую камеру, находящуюся во внутренней полости электромагнитной катушки соленоида, которая подключа ется к сети переменного тока. Находящиеся в рабочей камере намагниченные частицы, шарообразной формы под Действием электромагнитного поля приходят в хаотическое движение Влагодаря их высокой подвижности происходит интенсивное перемешивание компонентов . Из рабочей камер эле :тромагнитной катушки соленоида обработанную смесь через дозатор подают во внутреннюю полость камеры прессования, где с помсадью прессующих элементов (пуансонов)ее формируют при давлении 50-120 мн/м2, Пример 1. В качестве исход ного вяжущего использована тгйлпонирующая смесь, содержащая, %i . Глиноземистый цемент марки 400 50 Полуводный гипс - 50 Компоненты смеси помещают в рабочую камеру электромагнитной катушки диаметром 50 мм, питаемой переменным электрическим током напряжением 220 5. Нижняя часть рабочей Кс1меры перекрыта сеткой с ячейками 3x3 мм. Камера заполнена 100 ша рами - рабочими телами диаметром 5 мм из гексаферрита бария. Время контакта смеси с рабочимителами 5 с. В рабочей камере одновременно находится 50- г смеси. Обработанную смесь подают в камеру прессования автоматического таблеточного пресса ТП-1М порциями по 1 г, где ее при давлении 50 мн/м. При этом получают таблетки диаметром 10 мм и высотой 5 мм.. При затворении смеси, приготовленной известным способом, и таблетиро.ванной смеси получают тампонажные растворы, результаты сравнительных испытаний которых приведены в табл.1. П р и м е р 2. В качестве исходного вяжущего использован лежалый глиноземистый цемент марки 400, Цемент помещают в рабочую камеру электромагнитной катушки диаметром 50 мм, питаемой переменным электрическим током напряжением 220 В. Нижняя, часть рабочей камеры перекрыта сеткой с ячейками 3x3 мм. Камера заполнена 100 шарами - рабочими телами диаметром 5 мм гексаферрита бария. Время контакта смеси с рабочими Телами 5 с, В рабочей камере оДнофременно находится 50 г смес. Обработанную смесь подают в камеру прессования автоматического таблеточного пресса ТП-1М порциями по 1 г,где .ее формуют при давлении 80 мн/м. .При этом получают таблетки диаметром 10 мм и высотой 4 ;мм. При затворении цемента, приготовленного известным способом, и таблетированного цемента получают растворы, результаты испытаний которых приведены в табл. 2. П р и м е р 3. В качестве исходного вяжущего использована тампонирующая смесь, содержащая,%: глиноземистый . цемент марки 500 70 Полуводный ГИПС30 Компоненты смеси помацают в работ чуй камеру электромагнитной катушки диаметрсм 50 мм, питаемой переменным электрическим токсни напряжением 220 В. Нижняя часть рабочей перекрыта сеткой с ячейками 3x3 мм. Камера заполнена 100 ша.рами рабочими телами диаметром 5 мм из гексаферрита бария. Время контакта смеси с рабочими телами 5 с. В рабочей камере одновременно находится 50 г смеси. Обработанную смесь подтэт в камеру прессования автоматического таблеточного пресса ТП-1М порциями по 1 г, где ее формуют при давлении 120 мн/м. При этом получают таблетки диаметром 10 мм и высотой 3,5 мм При затворении смеси, приготовлен ной известным, способом, и таблетированной смеси получгиот тампонажные растворы, результаты сравнительных испытаний которых приведены в табл.3 В процессе испытаний на приборе контроля качества формованных (таб- летированных ) изделий ПЙТ-20 был определен диапазон усилий прессования тампонирующих смесей, необходимый для формования компактного твердого тела. Нижний йреде.л усилийформования тампонирующих смесей на основе глиноземистого цемента соответствует. 50 мн/м и обусловлен миню ально необходимой механической прочностью, получаемого изделия (таблетки, брикеты, гранулы J. Этому значенгао соответствует усилие разрушения изделия на ребро , равное при испытании 0,5 кН. При увеличении усилий прессован-ия 50 мн/м - 120 мн/м наблюдается рост прочности изделия табл.4К .,. В, интервале усилий .прессования 120-250 мн/м рост прочности отсутствует. При усилиях прессования менее 50 мн/м, происходит разругиение изделия в процессе его упаковки и транспортировки. Чрезмерно высокие давления прессования (более 250 мн/м)приводят к образованию расслойных трещин, вызваН1Ных силами упругого последствия и внутренними напряжениями в таблетке.в результате испытаний был огра-. йичен диапазон усилий прессования тампонирующей смеси значениями 50120 мн/м. Предложенный способ позволяет получать тампонирующие смеси на основе глиноземистого цемента с улучшенными -ocHOBHfcaiviH параметрами тампонажногр камня на ранней стадии его твердения, что имеет большую практическую ценность при проведении тампонированияскважин в сложных горно-геологических условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажная смесь | 1978 |

|

SU874979A1 |

| Способ приготовления тампонирующей смеси | 1978 |

|

SU866129A1 |

| Тампонажная смесь | 1989 |

|

SU1657613A1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ КРЕПЛЕНИЯ СКВАЖИН И БОКОВЫХ СТВОЛОВ С ГОРИЗОНТАЛЬНЫМИ УЧАСТКАМИ | 2015 |

|

RU2588066C1 |

| ОСНОВА УТЯЖЕЛЕННОГО ТАМПОНАЖНОГО РАСТВОРА, ПРИМЕНЯЕМОГО ПРЕИМУЩЕСТВЕННО В ТРЕЩИНОВАТЫХ КАРБОНАТНЫХ КОЛЛЕКТОРАХ | 2004 |

|

RU2259467C1 |

| Сухая смесь для приготовления расширяющегося тампонажного раствора | 2019 |

|

RU2710943C1 |

| СПОСОБ ИЗОЛЯЦИИ ЗОН КАТАСТРОФИЧЕСКИХ ПОГЛОЩЕНИЙ БУРОВОГО РАСТВОРА ПРИ БУРЕНИИ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2004 |

|

RU2270327C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПРОТИВОФИЛЬТРАЦИОННОГО ЭКРАНА ПОД ВОДОЕМОМ ПОСЛЕ ОТРАБОТКИ КАРЬЕРА | 2014 |

|

RU2551585C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЦЕМЕНТИРОВАНИЯ ГАЗОНЕФТЯНЫХ СКВАЖИН | 2006 |

|

RU2306327C1 |

| Способ установки в скважине изоляционного моста | 1987 |

|

SU1544951A1 |

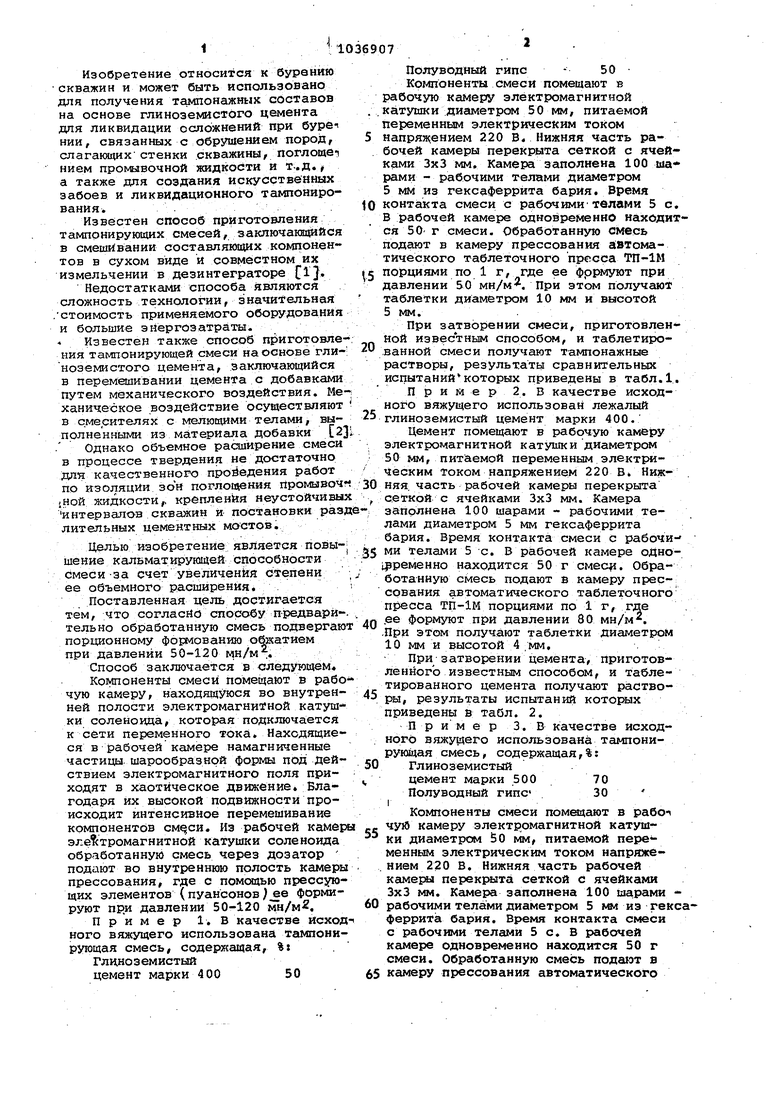

0,35 5

Известный 0,5 19 0,7 23

0,35 2 0,5 10 0,7 17

5,2 7,0 160 . 155 1,7 .4,7 6,8 100 . 125 О,5

22 27 3,5 5,0 70 80 0,2

8,5 15,0 260 250 2,2 6,8 14,1 170 200 1,4

11 20 4,2 9,8 105 120 0,8

1аблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бережной А.И | |||

| и др | |||

| Электрик ческие и механические методы воздействия при цементировании скважин | |||

| М., Недра, 1976, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ И СИСТЕМА СВЯЗИ МЕЖДУ БЕСПРОВОДНЫМИ УСТРОЙСТВАМИ | 2009 |

|

RU2531355C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-23—Публикация

1981-04-27—Подача