Изобретение относится к способам ликвидации притока подземных вод в горные выработки при доработке месторождений подземным способом, к примеру, для условий криолитозоны Западной Якутии.

Известен способ защиты подземных работ от проникновения вод, включающий создание предохранительного экрана между подземными горными работами и водоемом на дневной поверхности, ложе водоема создают выемкой горных пород, а дно формируют в зоне многолетнемерзлых пород, наносят на дно покрытие из сцементированной замораживанием глинистой смеси. В качестве глинистой смеси используют промывочные хвосты обогатительной фабрики с плотностью выше плотности подземных вод. Затем водоем заполняют водой из водоносных горизонтов, расположенных выше созданного покрытия /1/.

Недостатком данного способа является невозможность создания такого противофильтрационного экрана на дне карьера из-за ликвидации транспортных берм и дорог. Отсутствие многолетнемерзлых пород в требуемых интервалах разреза для изоляции подземных горных выработок, наличие постоянного притока дренажных агрессивных рассолов на полотно карьера также препятствует созданию замораживающей глинистой толщи.

Известны способы сооружения подземной непроницаемой завесы и обеспечения сокращения подземного стока за пределы завесы, включающие проходку вертикального ствола, бурение из него горизонтальных скважин, нагнетание через них закрепляющих и твердеющих растворов. В зоне необходимого пересечения водоносного горизонта или рядом с подземным техногенным процессом дополнительно сооружают вертикальные стволы, соединяют их между собой рядами горизонтальных скважин, которые располагают в вертикальной плоскости одна над другой, затем нагнетая в них твердеющий раствор, образуют подземную непроницаемую завесу, перекрывающую водоносный горизонт от верхнего до нижнего водоупора или зону распространения подземного техногенного процесса /2/.

Недостатком данного способа является низкая эффективность сплошной тампонажной завесы в условиях напорных водоносных горизонтов. Аналогичное мероприятие на месторождении уже выполнялось с созданием глино-цементной тампонажной завесы при бурении 300 скважин вокруг карьера и закачкой цементирующих смесей в водонасыщенный слой с проектными объемами 3 тыс. м3 раствора на каждую скважину, которое показало себя как малоэффективное. Кроме того, в случае реализации способа стоимость работ по проходке и строительству вертикальных стволов, месторасположение которых требует обязательную заморозку водонасыщенного массива перед вскрытием, с последующим бурением горизонтальных скважин, обеспечивающих полное перекрытие требуемого для кольматации подземного пространства водоносного горизонта, достаточно высока.

Наиболее близким по технической сущности и достигаемому результату является способ стабилизации подземных формаций, включающий введение стабилизирующей композиции в подземную формацию, например, прокачиванием через трещины и поры, имеющиеся в формации, и выдержкой стабилизирующей композиции до отверждения ее, при котором происходит стабилизация формации. Стабилизирующая композиция включает неусаживающуюся полиэфирную смолу, катализатор, различные добавки и наполнители /3/.

Недостатком данного способа являются низкие прочностные показатели сооружаемого экрана, невозможность создания жесткой техногенной толщи, способной выдержать требуемые повышенные геомеханические нагрузки за счет возрастания геостатического давления при остановке водоотлива системы «сухой» консервации с последующим заполнением карьера вскрышной породой и дренажными водами из водоносного горизонта. В агрессивной среде и при отрицательных температурах данные композиции не создают необходимые прочностные и противофильтрационные показатели заполнителя трещин, т.к. образующийся при смешении компонентов со вспениванием материал приобретает гигроскопичные свойства.

Технической задачей изобретения является повышение прочности и усиление противофильтрационных свойств экрана при заполнении (консервации) карьера для безопасного проведения подземных горных работ.

Поставленная цель достигается тем, что в способе герметизации противофильтрационного экрана под водоемом после отработки карьера, включающем закачивание заполняющего материала и выдержку до отверждения его, в качестве заполняющего материала в нижнюю часть противофильтрационного экрана, содержащего долеритовые породы, закачивают цементный раствор под давлением, превышающим гидростатическое через скважины, пробуренные из подземных выработок, а после затвердевания созданный породо-цементный слой противофильтрационного экрана тампонируют локальными инъекциями синтетических смол под давлением, меньшим давления разрыва толщи рудного предохранительным целика, оставленного под противофильтрационным экраном.

Причем цементный раствор для закачки готовят на основе сульфатостойкого или глиноземистого цементов с 2% добавкой хлористого кальция (CaCl2) для ускорения схватывания и закачивают под давлением 0,7-0,8 МПа.

В цементный раствор в качестве заполнителя вводят хвосты ОФ с фракцией 0,1-0,25 мм, соответствующей мелкозернистым пескам.

А в качестве синтетической смолы используют гидроактивные композиции на базе ЛТ-70 с добавкой растворителя - диметилформамида в количестве 20-25%, закачивая под давлением 0,5-0,6 МПа.

Закачка под давлением цементного раствора в нижнюю часть противофильтрационного экрана, содержащего долеритовые породы, позволяет создать жесткую монолитную плиту, способную выдержать геостатическое давление, которое возникнет при заполнении карьерного пространства дренажными водами и вскрышными породами. Давление, под которым нагнетают цементный раствор, определено на основании гидростатического давления, созданного высотой столба рассола над противофильтрационным экраном, и рассчитано на прогнозных моделях. При схватывании цементного раствора образуется цементный камень, который формирует жесткость техногенной толщи. Мощность дополнительного геомеханического экрана в виде породо-цементной плиты согласно выполненным расчетам должна составлять порядка 10 м. Выбор вида цемента и другие технологические параметры, касающиеся процесса закачки, были уточнены экспериментально. Данные приведены в примере конкретной реализации.

Дополнительный тампонаж созданного породо-цементного слоя локальными инъекциями синтетических смол позволяет ликвидировать оставшиеся порово-трещинные пустоты с созданием водонепроницаемого экрана. Давление, при котором инъектируют растворы синтетических смол, определено с учетом гидростатического давления в созданной толще (0,5 МПа) и прочностных показателей кимберлитов рудного предохранительного целика. При проведении инъекций синтетическими смолами под давлением 0,5-0,6 МПа происходит заполнение локальной пустотности массива и отверждение введенных растворов с созданием водонепроницаемого противофильтрационного экрана. Применительно к задачам смолоинъекционной технологии по формированию водоизоляционной завесы в рудном теле на руднике «Мир» был разработан новый гидроактивный синтетический скрепляющий состав на базе полиуретановых смол. Таковым явился полиуретановый форполимер ЛТ-70 [Форполимер…, 2012] производства НПП «УРЕТАНМАШ» г. Перми. По заказу АК «АЛРОСА» (ОАО) в НПП «УРЕТАНМАШ» было изготовлено 3 тонны опытной партии смолы.

Технология приготовления полиуретанового состава основана на разбавлении форполимера «ЛТ-70» специальным растворителем - диметилформамидом (компонент А). Полиуретаны являются полимерами, содержащими в молекуле NCO-группы. Полиуретановые полимеры отличаются высокой прочностью, эластичностью к агрессивным средам. На внешний вид форполимер ЛТ-70 - вязкая жидкость без механических включений и сгустков от светло-желтого до желтого цвета. Состав обладает высокой проникающей способностью, регулируемыми сроками схватывания и способностью расширяться при полимеризации. Отвердителем этого синтетического состава являются гидроксильные группы природных вод и рассолов. Таким образом, при взаимодействии смолы с водой или рассолом образуется твердый полимерный состав. Экспериментально установлено, что добавление компонента А является очень эффективным способом снижения вязкости даже при отрицательных температурах применения или временного хранения смолы. При содержании компонента А в количестве 20-25% по объему влияние температур в диапазоне от -200 до 200°C на вязкость состава практически нивелируется. Достигнутая при положительных температурах вязкость разбавленной компонентом А композиции смолы (полиуретанового форполимера) находится в диапазоне между вязкостью глицерина (1,48 Па·с) и воды (0,001 Па·с). Проведенные опыты позволяют обоснованно предложить техническую возможность регулирования динамической вязкости разработанного состава до еще более низких значений, вплоть до значений динамической вязкости насыщенных рассолов. Предлагаемые композиции при полимеризации имеют 15-30% расширения за счет образования микровключений пузырьков углекислого газа.

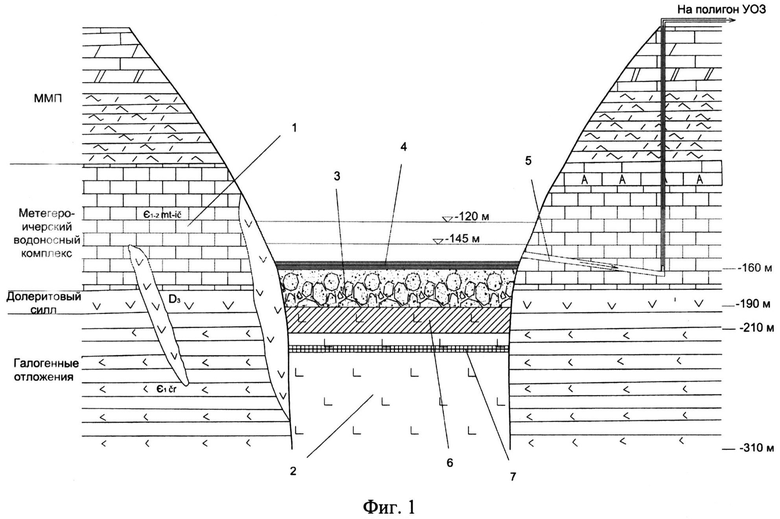

На фиг.1 приведен разрез месторождения трубки Мир с существующим противофильтрационным экраном, созданным при «сухой» консервации карьера.

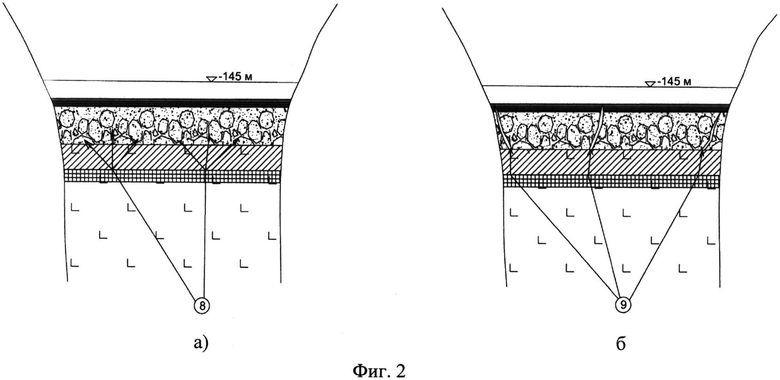

На фиг.2 показаны этапы герметизации противофильтрационного экрана под опасным водным объектом над подземными горными выработками:

а) цементирование долеритовой отсыпки;

б) инъекционное тампонирование в созданном породо-цементном слое оставшихся водопроводящих зон, где:

1 - метегеро-ичерский водоносный комплекс;

2 - рудное тело с оставшимися запасами алмазов;

3 - долеритовая отсыпка;

4 - суглинистые грунты, на которые уложен сварной полиэтиленовый экран из пленки толщиной 2 мм;

5 - штольня для сбора воды с поверхности экрана;

6 - рудный предохранительный целик;

7 - подземные горные выработки;

8 - скважины для закачки цементного раствора;

9 - скважины для инъекций синтетических смол.

Пример.

Открытые горные работы на месторождении трубки «Мир» были завершены в 2001 г. при глубине карьера 525 м. В процессе отработки был вскрыт на полную мощность метегеро-ичерский водоносный комплекс 1 с водопритоком порядка 1200 м3/час. Для извлечения оставшихся запасов алмазов 2 на месторождении в 2009 г.был введен подземный рудник «Мир». Подземная отработка запасов месторождения выполняется в нисходящем порядке. Очистные работы осуществляются с применением слоевой системы разработки с механизированной (комбайновой) отбойкой руды и полной закладкой выработанного пространства твердеющими смесями.

Для защиты подземных горных выработок от затопления в 2004 г. в нижней части карьера был сооружен противофильтрационного экран - система «сухой» консервации карьера, состоящий из насыпи крупнообломочных скальных пород-долеритовой отсыпки 3, поверх которых был насыпан слой укатанных суглинистых грунтов 4, на которые уложен сварной полиэтиленовый экран из пленки толщиной 2 мм. Вода с поверхности экрана по специальной штольне 5 поступает к погружным насосам, размещенным в водоподъемных скважинах, пробуренных с верхней бермы карьера. Откачанная вода по системе водоводов, проложенных на поверхности, подается в пруд-накопитель, из которого перекачивается и удаляется обратно через специальные скважины в подмерзлотный водоносный комплекс на полигоне закачки.

Очистные работы выполняются под защитой рудного предохранительного целика 6, оставленного в отм. -190…-210 абс. м, мощность которого согласно выполненным расчетам не превышает 20 м. Площадь горизонтального сечения рудного предохранительного целика 6 составляет около 30 тыс. м2. По состоянию на конец 2012 г. в отм. -226…-230 м сформирован разрезной слой №4 из твердеющей закладки, мощностью 5 м, и №5, находящийся в отметках -230…-235 м. Не отработаны и не заложены только две ленты 33 и 35. На отм. -265 м завершаются нарезные работы по разрезному слою №11.

В последнее время в связи с повышением уровня воды в карьере выше проектных отметок и растворением галитового наполнителя, в рудном предохранительном целике 6 наблюдается поступление рассолов из карьерного пространства с увеличением водопритоков (до 270 м3/час) в подземные горные выработки 7. Вмещающие породы в блоке №1 рудника «Мир» представлены, в основном, растворимыми галогенными породами. Трещины и поры кимберлита также заполнены каменной солью, при увлажнении кимберлитов подземными водами резко снижается их прочность и происходят обрушения рудных блоков из кровельной части выработок.

Перед началом первого этапа исследований был выполнен анализ всех существующих геолого-гидрогеологических и других материалов по месторождению, намечена стратегия и методология по герметизации предохранительного экрана на руднике «Мир». Рассмотрены разные варианты технологии и места герметизации противофильтрационного экрана, при этом учитывалась необходимость полного извлечения подкарьерных запасов на месторождении. Решение возникшей проблемы требует реализации следующих основных положений: 1) создать экран, обладающий такими деформационными показателями, которые способны выдержать геостатические нагрузки, соответствующие полному заполнению карьерного пространства трубки "Мир" до естественных отметок и выше, с учетом попадания атмосферных осадков; 2) созданный (усиленный) породо-цементный экран необходимо повторно протампонировать методом локальных инъекций, к примеру, синтетическими смолами или другими поли- или (моно) компонентными смесями.

Представленная концепция на решение создавшейся проблемы с учетом полного извлечения кимберлитовой руды в блоке №1 намечена следующим образом (фиг.2). Создание жесткого противофильтрационного экрана, способного выдержать геостатические нагрузки при заполнении карьерного пространства водой (породой), возможно только в толще крупнообъемной долеритовой отсыпки, которую необходимо закрепить соответствующими цементными растворами с созданием породо-цементного экрана. Поэтому на первом этапе исследований выполняется расчет мощности жесткого породо-цементного основания противофильтрационного экрана с требуемыми прочностными свойствами, исходя из следующих соображений.

Внешние гео- и гидростатические нагрузки рассчитываются при условии заполнения карьера до статического уровня (+215 абс. м). Расчет гео- и гидростатического давления, которое должна выдержать дополнительная породо-цементная плита при заполнении карьера водой (природными рассолами), определен следующим образом:

P=H×ρ=(215 м + 190 м)×1,08=437 м (водяного столба)=4,4 МПа,

где: P - гидростатическое давление, МПа;

H - высота столба жидкости (рассола) складывается из столба жидкости от полотна карьера до отметки статического уровня в водоносном комплексе, м;

ρ - плотность жидкости (рассола), кг/дм3.

Расчет толщины дополнительного экрана (плиты), возводимой из бетона при условиях его прочности, может быть выполнен по формуле:

где: Lп - толщина геомеханического экрана, возводимого из бетона, м;

λп - коэффициент перегрузки, принимаемый равным 1,1-1,2;

П - периметр кимберлитовой трубки, 220 м;

kв - коэффициент, учитывающий форму тела и равный 3,4-3,7;

S - площадь, воспринимающая создаваемое давление, 30000 м2;

P - максимальное давление столба жидкости, 4,4 МПа или 440 м водяного столба при плотности 1 г/дм3;

α - угол наклона боковых граней перемычки, принимаемый равным 80°;

Rб - расчетное сопротивление бетона сжатию, 20 МПа (или 200 м вод. ст.).

Для создания жесткого противофильтрационного экрана, способного выдержать геостатические нагрузки при заполнении карьерного пространства водой (породой) на первом этапе (фиг.2а) из подземных горных выработок 7 рудника производится бурение закачных скважин 8 длиной 25-30 м в нижнюю часть - долеритовую отсыпку 3 уже созданного ранее противофильтрационного экрана при «сухой» консервации карьера. Далее через скважины 8 производится закачка цементно-песчаного раствора с водоцементным отношением 0,5 и ускорителем схватывания - CaCl2 (2%). Выбор марки цемента проведен экспериментально. Исследования выполнялись на глиноцементных растворах, цементных растворах из сульфатостойкого цемента и глиноземистого цемента.

При выполнении работы по подбору составов требуемые показатели качества инъекционных растворов определены согласно ГОСТ 1581-96 «Портландцементы тампонажные. Технические условия». Определено, что исследуемые инъекционные составы относятся к I-му типу (цементы тампонажные бездобавочные), к которым предъявляются следующие технологические параметры: а) удельная поверхность цемента не менее 270 м2/кг; б) водоотделение раствора не более 8,7 мл; в) растекаемость цементного теста не менее 220 мм (для пластифицированного цемента); г) сроки схватывания цементного теста: начало не ранее 45 минут, конец не позднее 10 часов; д) прочностные характеристики образцов раствора в раннем (7 суток) и проектном (28 суток) возрасте; е) коррозионная стойкость инъекционных растворов в минерализованных подземных рассолах в различных температурных режимах.

Исследования, проведенные на образцах, приготовленных на глиноцементных растворах, показали следующее. Прочность материала на растяжение при изгибе оказалась выше, чем прочность на сжатие, что указывает на низкий конструктивный коэффициент. Абсолютные значения прочности глиноцементных растворов очень низкие, что может стать причиной разрушения инъекционного глиноцементного раствора при действии гидростатического напора. Температура среды оказывает значительное негативное влияние на твердение раствора при температуре 0±2°C в 1,48 (Rизг) … 2,5 раза по сравнению с нормальными температурами. По результатам исследований можно сделать вывод о несоответствии глиноцементного раствора требованиям ГОСТ 1581-96 по всем испытанным показателям, за исключением расслаиваемости.

Инъекционные растворы на основе глиноземистого и сульфатостойкого цементов обладают высокой скоростью твердения, намного превышающей значения глиноцементного раствора, и являются более подходящими для тампонажных работ:

- у раствора на основе глиноземистого цемента интенсивный набор прочности происходил в раннем возрасте (до 7-10 дней твердения), в последующие дни скорость гидратации и образования гидросиликатов кальция значительно снижается, следовательно, снижается и прирост прочности. При оценке влияния температурного режима твердения отмечен более интенсивный рост прочностных характеристик образцов из глиноземистого цемента, твердеющих при отрицательной температуре;

- образцы раствора на основе сульфатостойкого цемента, твердеющие в нормальных условиях, обладали более высокими прочностными характеристиками в сравнении с образцами, твердеющими при отрицательных температурах, и в то же время показали наибольшую прочность по сравнению со всеми исследуемыми растворами;

- для проведения испытаний образцов через 4 и 24 часа из форм удалось извлечь образцы раствора на основе глиноземистого и сульфатостойкого цементов, при этом образцы, твердевшие в течение 4 часов, разламывались в руках и определить их прочность было невозможно; через 24 часа заданная прочность (0,5 МПа) была обеспечена в образцах из сульфатостойкого цемента, твердеющих в камере нормального твердения (при tв=20±2°C, Wв=95%), и в образцах из глиноземистого цемента, твердеющих в холодильной камере при температуре tв=0±2°C.

Коррозионная стойкость оценивалась по ГОСТ 27677-88 «Защита от коррозии в строительстве. Бетоны. Общие требования к проведению испытаний». По состоянию на 1 ноября 2012 г. получены первые результаты испытаний образцов-балочек на основе цементных растворов, выдержанных в течение одного месяца в пресной и минерализованной воде. Для определения коррозионной стойкости исследуемых инъекционных растворов в температурном режиме, аналогичном условиям рудника «Мир» (температура окружающей среды от 2 до -5°C), была оборудована специальная холодильная камера, позволяющая создавать температурные условия, приближенные к эксплуатационным, 0±2°C. Из полученных данных следует, что наибольшую стойкость проявили образцы из глиноземистого цемента. Достаточной стойкостью (без потерь прочности) обладают образцы из сульфатостойкого цементного раствора.

В качестве мелкого заполнителя применяют хвосты твердых отходов ОФ с фракцией 0,1-0,25 мм, соответствующей мелкозернистым пескам. Закачку производят под давлением, превышающим гидростатический напор (0,7-0,8 МПа). Объемные показатели закачиваемого цементного раствора рассчитываются в соответствии с необходимой мощностью создаваемого жесткого противофильтрационного экрана (10 м). После заполнения цементным раствором пустотного пространства в крупноглыбовой части экрана производится выдержка (ОЗЦ) для затвердевания раствора в течение 72 часов.

Следующим этапом по ликвидации отдельных существующих проницаемых трещин (фиг.2б) используют метод локальных инъекций, к примеру, синтетическими смолами или другими поли - (моно)компонентными смесями.

Для закачки синтетической смолы в созданную породо-цементную толщу через рудный предохранительный целик из подземных горных выработок бурятся скважины 9 длиной 22-23 м с учетом вхождения в зацементированный экран на глубину 2-3 м. Далее нагнетается смола, которая заполняет оставшиеся мельчайшие трещины в породо-цементной толще и рудном предохранительном целике. Давление подаваемых синтетических смол не должно превышать давление разрыва толщи рудного предохранительного целика и соответствовать в пределах 0,5-0,6 МПа. Производится тампонаж раствора в скважину. Тампонажные работы для каждой скважины были выполнены в следующей последовательности:

1. Телеинспекция скважины на выявление трещин массива, каверн, зон повышенной обводненности. После проведенной операции оборудование демонтируется.

2. К задвижке на скважине монтируется фланец. Для плотного прилегания фланца к задвижке, а также исключения подтека рассола из скважины и закачиваемого состава, была установлена резиновая прокладка. Фланец представляет собой круглую металлическую пластину с просверленными по краям отверстиями под болты и приваренной по центру гайкой диаметром d=32 мм, предназначенной для ввинчивания высоконапорного армированного двойной металлической нитью шланга типа КАРТИ d=25 мм. Для нагнетания полиуретановой композиции в скважины использовался шестеренчатый насос НШ-10, подключенный к взрывозащищенному электродвигателю 4 ВР 100 S4 У2.

К нагнетательному патрубку насоса НШ-10 через соединительную муфту был подключен высоконапорный шланг. Другой конец шланга подсоединен к разъему на фланце. Давление подачи смеси контролировалось манометром с расчетом того, что максимальное давление при нагнетании полиуретановой композиции не должно превышать 0,5-0,6 МПа. В ходе тампонажа скважины по визуальном наблюдениям было установлено, что максимальное давление при закачивании не превышало 0,5-0,6 МПА. Резкое возрастание давления при подаче смеси свидетельствовало о том, что скважина полностью заполнена смолой. Тампонаж останавливали, насос выключали. Скорость полимеризации смеси с образованием наиболее твердой полимерной субстанции распространяется в пределах 3-4 часов, окончательное формирование твердого полимера происходит в течение 6-8 часов после вступления в реакцию с рассолом.

Контроль прогерметизированного противофильтрационного экрана проводится по данным проницаемости, полученным с помощью комплекса разработанных методов контроля (георадарных, тензометрических, геофизических и др.), а также по данным контрольных скважин, пробуренных в техногенную толщу, которые впоследствии тампонируются, и по фактическим наблюдениям в подземных горных выработках.

В процессе производства дальнейших подземных горных работ на руднике возможно выполнить дополнительное усиление экранирующих свойств созданного геомеханического экрана путем складирования в выработанном пространстве карьера отвальных пород и последующей их замывкой мелкодисперсными глинистыми хвостами обогатительной фабрики №3. Это позволит уменьшить площади, занимаемые отвальными вскрышными породами вблизи городских построек, и решить проблему складирования жидких пульпообразных отходов после обогащения кимберлитовой руды.

Источники информации

1. А.С. СССР №1633125, E21C 41/00, заявка №4474377 от 15.08.88, опубл. 07.03.91. Бюл. №9.

2. Патент РФ №2375580 C1, E21F 17/00, заявка №2008131979 от 01.08.2008, опубл. 10.12.2009. Бюл. №4

3. Патент РФ №2109922 C1, E21B 33/13, заявка №95109919 от 17.06.93, опубл. 27.04.98. Бюл. №12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕРМЕТИЗАЦИИ ПРОТИВОФИЛЬТРАЦИОННОГО ЭКРАНА ПОД ВОДОЕМОМ ПОСЛЕ ОТРАБОТКИ КАРЬЕРА | 2014 |

|

RU2568452C1 |

| СПОСОБ СОЗДАНИЯ ВНУТРИГРУНТОВОЙ ЗАЩИТЫ ГИДРОТЕХНИЧЕСКОГО СООРУЖЕНИЯ В КРИОЛИТОЗОНЕ | 2022 |

|

RU2804631C1 |

| СПОСОБ ТЕХНОГЕННОГО ЭПИГЕНЕЗА ТАМПОНИРОВАНИЯ ВОДОПРОНИЦАЕМЫХ УЧАСТКОВ ИЛИ ЗОН В СОЛЯНЫХ ГОРНЫХ ПОРОДАХ | 2007 |

|

RU2363848C1 |

| Способ защиты подземных работ от проникновения вод | 1988 |

|

SU1633125A1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ ОБВОДНЕННЫХ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1999 |

|

RU2165018C2 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ КРУТОГО ПАДЕНИЯ ВБЛИЗИ ВОДНЫХ ОБЪЕКТОВ | 2014 |

|

RU2565310C1 |

| Способ отработки обводненных месторождений полезных ископаемых | 1984 |

|

SU1190039A1 |

| СПОСОБ СОЗДАНИЯ ПРОТИВОФИЛЬТРАЦИОННОГО ЭКРАНА В МАССИВЕ ГРУНТА | 2024 |

|

RU2833517C1 |

| Способ разработки кимберлитовых месторождений | 2017 |

|

RU2664281C1 |

| Способ предотвращения затопления калийных рудников | 2024 |

|

RU2838965C1 |

Изобретение относится к способам ликвидации притока подземных вод в горные выработки при доработке месторождений подземным способом, к примеру, для условий криолитозоны Западной Якутии. В нижнюю часть противофильтрационного техногенного экрана, содержащего долеритовые породы, закачивают цементный раствор на основе сульфатостойкого или глиноземистого цементов с ускорителем схватывания (2 % CaCl2) под давлением, превышающим гидростатическое, через скважины, пробуренные из подземных выработок. В цементный раствор в качестве заполнителя используют хвосты обогатительной фабрики с фракцией 0,1-0,25 мм, соответствующей мелкозернистым пескам. Выдерживают до затвердевания. После затвердевания созданный породо-цементный слой предохранительного экрана тампонируют локальными инъекциями синтетических смол под давлением, меньшим давления разрыва толщи рудного предохранительным целика, оставленного под экраном. Причем цементный раствор закачивают под давлением 0,7-0,8 МПа, а локальные инъекции синтетических смол проводят под давлением 0,5-0,6 МПа. А в качестве синтетической смолы используют гидроактивные композиции на базе ЛТ-70 с добавкой растворителя - диметилформамида в количестве 20-25 %. Техническим результатом является повышение прочности и усиление противофильтрационных свойств экрана при заполнении (консервации) карьера. 5 з.п. ф-лы, 2 ил.

1. Способ герметизации противофильтрационного экрана под водоемом после отработки карьера, включающий нагнетание заполняющих материалов и выдержку до отверждения их, отличающийся тем, что в качестве заполняющего материала в нижнюю часть экрана, содержащего долеритовые породы, закачивают цементный раствор под давлением, превышающим гидростатическое, через скважины, пробуренные из подземных выработок, а после затвердевания созданный породо-цементный слой экрана тампонируют локальными инъекциями синтетических смол под давлением, меньшим давления разрыва толщи рудного предохранительного целика, оставленного под противофильтрационного экраном.

2. Способ по п.1, отличающийся тем, что цементный раствор закачивают под давлением 0,7-0,8 МПа.

3. Способ по п.1 и/или 2, отличающийся тем, что цементный раствор для закачки готовят на основе сульфатостойкого или глиноземистого цементов с 2% добавкой хлористого кальция (CaCl2) для ускорения схватывания.

4. Способ по п.1 и/или 3, отличающийся тем, что в цементный раствор в качестве заполнителя вводят хвосты ОФ с фракцией 0,1-0,25 мм, соответствующей мелкозернистым пескам.

5. Способ по п.1, отличающийся тем, что локальные инъекции синтетических смол проводят под давлением 0,5-0,6 МПа.

6. Способ по п.1, отличающийся тем, что в качестве синтетической смолы используют гидроактивные композиции на базе ЛТ-70 с добавкой растворителя - диметилформамида в количестве 20-25%.

| СПОСОБ СТАБИЛИЗАЦИИ ПОДЗЕМНЫХ ФОРМАЦИЙ (ВАРИАНТЫ) И КОМПОЗИЦИЯ ДЛЯ СТАБИЛИЗАЦИИ ПОДЗЕМНЫХ ФОРМАЦИЙ | 1993 |

|

RU2109922C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ШВОВ КОНСТРУКЦИЙ ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ | 2005 |

|

RU2281996C1 |

| СПОСОБ СООРУЖЕНИЯ ПОДЗЕМНОЙ НЕПРОНИЦАЕМОЙ ЗАВЕСЫ | 2008 |

|

RU2375580C1 |

| Винтовой отделитель влаги от газа | 1959 |

|

SU131747A1 |

| Способ защиты подземных работ от проникновения вод | 1988 |

|

SU1633125A1 |

| US 3892442 А, 01.07.1975 | |||

Авторы

Даты

2015-05-27—Публикация

2014-02-20—Подача