Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано для очистки рабочей жидкости при электроэрозионной обработке.

Известен способ очистки рабочей жидкости, например, при электроэрозионной обработке, согласно которому загрязненную жидкость разделяют на два потока, один из которых подают тангенциально в верхнюю цилиндрическую часть камеры аппарата очистки, а другой - коаксиально в нижнюю коническую часть камеры и осуществляют центробежное разделение очищаемой жидкости на твердую и жидкую фазы 1 .

Недостатком известного способа является низкая степень очистки. ,

Цель изобретения - повышение степени очистки рабочей жидкости при электроэрозионной обработке.

Поставленная цель достигается тем, что согласно способу очистки . рабочей жидкости, загрязненную жидкость разделяют на два потока, один из которых подают тангенциально в верхнюю цилиндрическую часть камеры аппарата очистки, а другой - коаксиально в нижнюю коническую часть камеры и осуществляют центробежное разделение очищаемой жидкости на твердую и жидкую фазы, давление каждого потока на входе в аппарат очистки устанавливают в диапазоне 0,10,6 МПа, при этом используют камеру с углом конической части 5-10°.

При давлении рабочей жидкости на входе в аппарат очистки ниже 0,1 МПа процесс очистки протекает малоэффективно и рабочая жидкость не очищается. Это происходит из-за того, что центробежная сила недостаточна для процесса разделения мелкодисперсной твердой фазы и жидк.ости. При давлении выше О,6 МПа также прекращается процесс разделения, так как осевая составляющая скорости превосходит радиальную, увеличивается турбулизация и поток рабочей жидкости выносится из аппарата неочищенньш.

Эффективность очистки рабочей жидкости в устройстве со встречными закрученными потоками зависит от угла конусности корпуса камеры, при этом угол раскрытия конуса более 10 резко влияет на снижение эффективности жидкости, а при угле менее 5 значительно уменьшается зазор между завихрителем и внутренней стенкой конической части камеры и осевой поток захватывает сползающие твердые частицы, унося их вместе с осветленной частью жидкости, т.е. прекращается очистка.

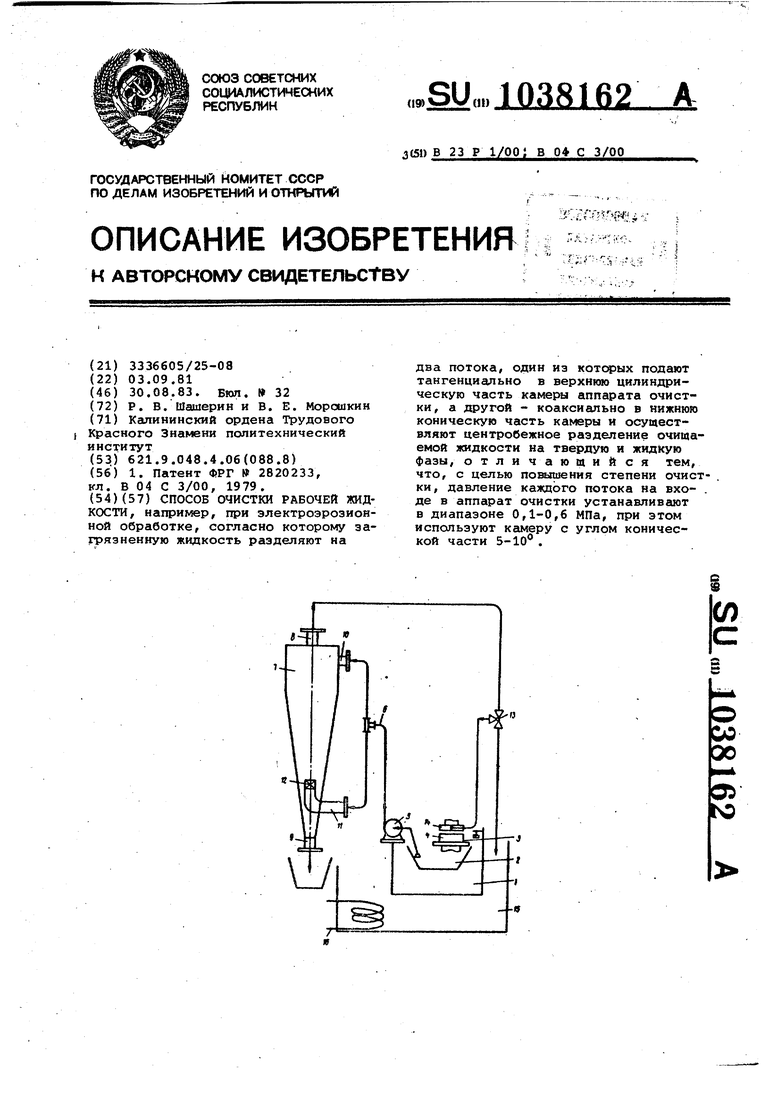

На чертеже представлена принципиальная схема устройства очистки рабочей жидкости для реализации предлагаемого способа.

Устройство состоит из подвижной ванны 1, в которой смонтированы конический сборник 2 продуктов эрозии и рабочий стоп 3 с обрабатываемой деталью 4, установленной на нем. Подвижная ванна 1 через насос 5 и разветвленный трубопровод 6 соединена с аппаратом 7 очистки, жидкости со встречными закрученными потоками, корпус которого состоит из двух последовательно расположенных частей цилиндрической и конической. По вертикальной оси аппарата 7 сверху установлен штуцер 8 вывода осветленной жидкости, а снизу - штуцер 9 вывода шлама. Ввод загрязненной рабочей жидкости осуществляют тангенциально через верхний штуцер 10, установленный в цилиндрической части аппарата 7, и через нижний штуцер 11 рабочей жидкости, установленный в конической части аппарата 7, причем в штуцер 11 вмонтирован завихритель 12. На магистрали,, связывающей аппарат 7 с рабочей зоной, установлен распределитель 13, направляющий част рабочей жидкости через отверстия в электроде 14 в межэлектродный зазор, а часть в бак 15, в котором установлен теплообменник 16.

Способ осуществляют следующим образом.

Заготовку 4 устанавливают на рабочем столе 3, погруженном в подвижную ванну 1, заполненную рабочей жидкостью, к заготовке 4 подводят электрод 14 с отверстиями для прокачки рабочей жидкости. В процессе электроэрозионной обработки оба электрода 4 и 14 разрушаются, образуя продукты эрозии, вымываемые из межэлектродного зазора рабочей жидкостью через отверстия в подвижном электроде 14. Продукты эрозии скапливаются в коническом сборнике 2, из которого загрязненную рабочую жидкость насосом 5 непрерывно подают по трубопроводу 6 в аппарат 7 очистки. Подачу рабочей жидкости осуществляют через два подводящих штуцера 10 и 11 сверху в цилиндрическую часть аппарата тангенциально, за счет чего придают вращение потоку, и снизу коаксиально через завихритель 12, добавляя закрутку тангенциальному потоку с целью увеличения центробежной скорости потока, в результате чего твердая фаза, обладая большим удельным весомперемещается к стенке аппарата 7 и сползает вниз по конусу в сборник шлама. Осветленную часть рабочей жидкости выводят из аппарата 7 сверху и по трубопроводу через распределитель 13 направляют по одной ветви трубопровода через отверстия в подвижном электроде 14 на вымлвание эрозионного материала из межэлектродного зазора. По второй ветви тру бопровода рабочую жидкость подают в бак 15, где ее охлаждают за счет встроенного теплообменника 16. Пример 1. Деталь 4, в вид стального бруска, установлена на рабочем стопе 3, Для электроимпульсной обработки к ней подводят углеграфитовый электрод 14, выполненный например, в виде молотка, и все погружают в рабочую жидкость - смесь индустриального масла с керосином, находящуюся в подвижной ванне 1. В процессе работы оба электрода, подвижный углеграфитовый 14 и сталь ная деталь 4, разрушаются. Продукты эрозии вымлвгиотся из межэлектродног зазора потоком рабочей жидкости, подаваемой через отверстие в электроде 14, и скапливаются в коническо сборнике 2. Насосом 5 через разветвленный трубопровод 6 загрязненная рабочая жидкость поступает под давл нием 0,3 МПа в аппарат 7, тангенциально в верхней части его и коаксиально снизу через, завихритель 12. Об потока вращаются в одну сторону, со даваемая ими центробежная сила приводит к разделению жидкой и твердой фаз потока за счет разности их плотностей (удельных весов). Для эффективной очистки рабочей жидкости в аппарате 7, т.е. для раз деления твердой фазы - частицы мета ла и графита и жидкой - смесь масла с керосином, давление на входе в аппарат создают 0,3 МПа. Осветленную жидкость по трубопроводу через распределитель 13 подают в межэлектродный зазор под давлением 0,05 МПа После очистки рабочей жидкости ее вязкость составляет 5,5 Сет, а зольность - 2,8%, при которых пройдзводительность составляет 1,в г/мнн. Пример 2 . Электроимпульсная обработка изделия проводится аналогично вышеизложенному, /упаь подвижный электрод 14 выполнен медным. Соответственно давление на входе в аппарат 7 достаточно 0,1 МПа, а для вымывания эрозионного материала из межэлектродного зазора при максимальной глубине требуется до 0,1 МПа. После очистки рабочей жидкости, ее вязкость составляет 3,1 Сст, а зольность - 0,84%, при которых производительность составляет 1,46 r/NMH. Пример 3. При электроимпульсной обработке изделий углеграфитовым электродом 14, выполненным в виде лопаты, давление на входе в аппарат 7 требуется аналогично первому примеру, а давление для вы1 ывания эрозионного материала из межэлектродного зазора достаточно 0,01 МПа. После очистки рабочей жидкости ее вязкость составляет 6,1 Сст, а зольность - 8,6%, при которых производительность составляет 1,29 г/мин. Таким образом, использование изобретения позволяет повысить степень очистки рабочей жидкости электроэрозиониой обработке, что в свою очередь повышает стабильность процесса электроэрозионной обработки, в результате чего повышается производительность и улучшается качество обрабатывае1 1х детеи1ей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ОТХОДЯЩИХ ДЫМОВЫХ ГАЗОВ | 2017 |

|

RU2656450C1 |

| Устройство для очистки нагретых отработанных газов | 2018 |

|

RU2685345C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ ВОЗДУХА | 2012 |

|

RU2473018C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ОТХОДЯЩИХ ДЫМОВЫХ ГАЗОВ | 2017 |

|

RU2650125C1 |

| ПРИТОЧНО-ВЫТЯЖНАЯ УСТАНОВКА С УТИЛИЗАЦИЕЙ ТЕПЛА | 2012 |

|

RU2493501C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ АППАРАТ СО ВСТРЕЧНЫМИ ЗАКРУЧЕННЫМИ ПОТОКАМИ | 2012 |

|

RU2527472C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ОТХОДЯЩИХ ДЫМОВЫХ ГАЗОВ | 2012 |

|

RU2482901C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ОТХОДЯЩИХ ДЫМОВЫХ ГАЗОВ | 2013 |

|

RU2543866C1 |

| АППАРАТ ДЛЯ БЕЗУНОСНОЙ СУШКИ ОБЪЕКТОВ ПИЩЕВЫХ ПРОИЗВОДСТВ | 2013 |

|

RU2544120C1 |

| ЦЕНТРОБЕЖНЫЙ ГАЗОПРОМЫВАТЕЛЬ С ВИХРЕВЫМИ ФОРСУНКАМИ | 2017 |

|

RU2664040C1 |

СПОСОБ ОЧИСТКИ РАБОЧЕЙ 3 1ДКОСТИ, например, при электроэрозионной обработке, согласно которому загрязненную жидкость разделяют на два потока, один из которых подают тангенциально в верхнюю цилиндрическую часть камеры аппарата очистки, а другой - коаксиапьно в нижнюю коническую часть камеры и осуществляют центробежное разделение очищаемой жидкости на твердую и жидкую фазы, отличающийся тем, что, с целью повышения степени очистки , давление каждого потока на вхо- . де в аппарат очистки устанавливают в диапазоне 0,1-0,6 МПа, при этом используют камеру с углом конической части 5-10 .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вещество для имитации тканей организма | 2023 |

|

RU2820233C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-08-30—Публикация

1981-09-03—Подача