Y.

УУ У h

Н 5 V

)

Изобретение относится к электротехнике, а именно к синхронным двигателям и генераторам, а также к вентильньлм двигателям, и может быть использовано в приводах высоконапорных насосов, компрессоров и других высокооборотных механизмов.

Известны роторы высокоскоростных асинхронных электродвигателей, представляющие собой гибкий вал, а именно активную часть, выполненную как правило заодно с валом, первая и вторая критические частоты вращения которого лежат ниже номинальной частоты вращения ротора. Работа на частотах вращения, превосходящих первую и вторую критические частоты обеспечивает саггацентрирование ро-.тора и за счет этого уменьшение вибраций, вызванных его дебалансом, и увеличение частоты вращения 1.

Недостатками указанных гибких роторов являются, во-первых, значительные изгибающие моменты, действующие на ротор в зоне частот вращения, превышающих критические, и, во-вторых, сильные вибрации, возникающие при переходе критических частот вращения. Это не позволяет усложнить конструкцию активной части ротора, например, за счет размещения системы возбуждения, выполненной на постоянных магнитах, ввиду опасности разрушения ротора.

Известны также высокоскоростные электродвигатели, содержащие жесткий ротор, связанный, с корпусом посредством упругодемпферных подшипниковых опор, вращающихся в шарикоподшипниках, внешняя обойма которых установлена в упругодемпферных элементах. Благодаря их наличию первая и вторая критические частоты вращения системы ротор - опора становятся существенно ниже максимальной рабочей частоты вращения ротора. Это позволяет обеспечить самоцентрирование ротора, несмотря на его жесткость, и тем самым уменьшить вибрации, вызванные его дебалансом. Кроме того, наличие упругодемпферных элементов позволяет существенно снизить вибрации, возникакадие при переходе критических частот вращения 2.

Недостаток такого устройства заключается в наличии колебаний выходных концов вала ввиду вибраций, связанных с переходом критических частот вращения, а также ввиду смещения оси вращения вала при выходе в область частот, обеспечивающих самоцентрирование ротора.

Наиболее близким к предлагаемому по технической сущности является ротор высокоскоростной электрическо машины,. содержа1дий вал с закрепленной на нем магнитной системой, вращающийся в жестких опорах, обеспечивающих незначительные по амплитуде колебания выходных концов вала. Данный ротор также содержит вал, на котором размещена магнитная система в виде кольцевого магнитопровода с расположенными на нем радиально намагниченными магнитами, скрепленными упрочняющим бандажом. Данная конструкция работает в зоне критических частот вращения 3j.

Недостатком, данного устройства, являются существенные вибрации, вызванные.дебалансом роторов, снижающие срок службы ротора и подшипниковых узлов и уменьшающие надежност машины. Причины возникновения существенного по величине дебаланса обусловливаются, во-первых, недостаточно точной балансировкой роторов с заранее {до сборки) намагниченными магнитами и, во-вторых, значительными изменениями размеров роторов ,ввиду больших растягивающих усилий, возникающих в упрочняющем бандаже. Наиболее трудно обеспечить точную балансировку ротора с намагнченными магнитами, изготовленными из сплава редкоземельных металлов с кобальтом. Особенно заметно изменение размеров ротора, вызванное центробежными силами, действукяцими на его элементы, при использовании высокопрочных материалов с низким модулем упругости, таких как титан, стекловолокно, органическое волокно

Цель изобретения - повышение надежности ротора.

Поставленная цель достигается тем, что ротор, содержащий вал и магнитопровод с постоянными магнитами, скрепленнымиупрочняющ-им бандажом, дополнительно снабжен концевыми выступами, выполненными на магнитопроводе, и упруго-демпферными элементами, размещенными между валом и выступами, и жестко связанными с ними, а магнитопровод установлен с зазором относительно вала.

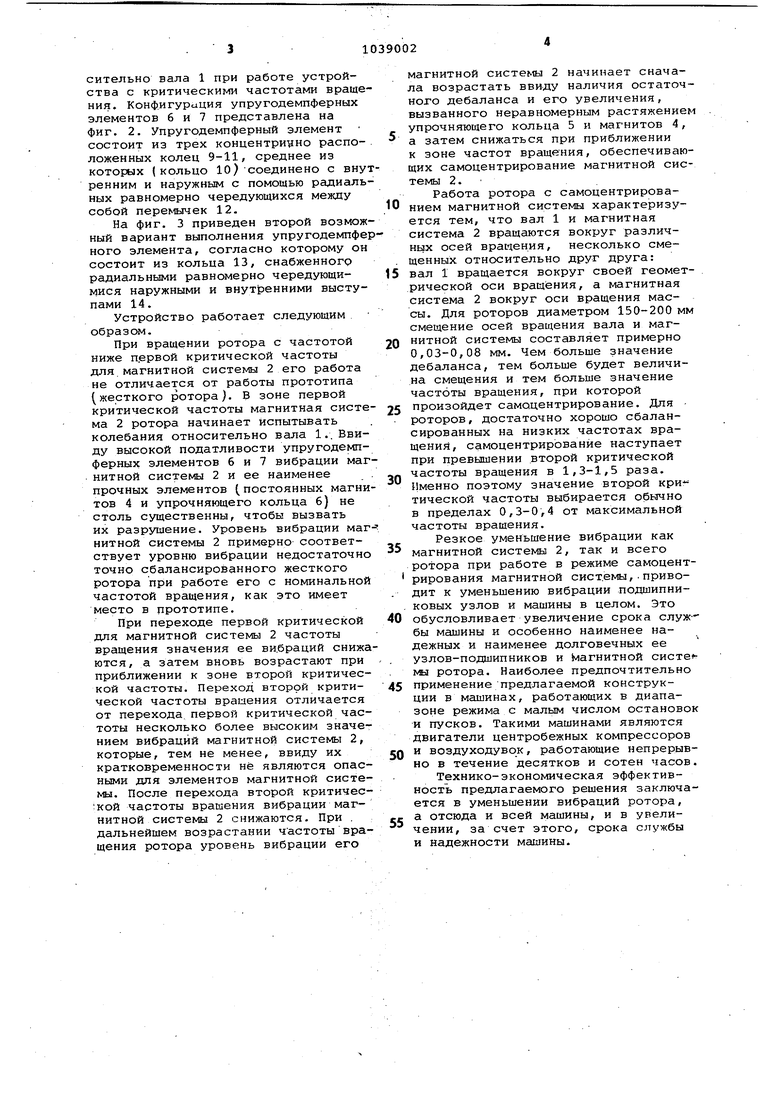

На фиг. 1 представлена конструкция ротора, продольный разрез; на фиг. 2 и 3 - примеры выполнения упругодемпферных элементов.

Ротор содержит вал 1, магнитную систему 2, состоящую из магнитопровода 3 с расположенными на нем постоянными магнитами 4, скрепленными упрочняющим бандажом 5, и упругодемпферные элементы 6 и 7, жестко установленные на обоих концах вала 1 своим внутренним диаметром и запрессованные в концевые выступы магнитопровода 3 по наружному диамеру. Между валом 1 и магнитопроводом 3 обеспечивается воздушный зазор 8, величина которого должна превышать амплитуду максимального смещения магнитной системы 2 относительно вала 1 при работе устройства с критическими частотами вращения. Конфигуриция упругодемпферных элементов 6 и 7 представлена на фиг. 2. Упругодемпферный элемент состоит из трех концентриуно расположенных колец 9-11, среднее из которых (кольцо 10)соединено с внуренним и наружным с помощью радиальных равномерно чередующихся между собой перемычек 12.

На фиг. 3 приведен второй возможный вариант выполнения упругодемпфеного элемента, согласно которому он состоит из кольца 13, снабженного радиальными равномерно чередующимися наружными и внутренними выступами 14.

Устройство работает следующим образом.

При вращении ротора с частотой ниже п.ервой критической частоты для магнитной системы 2 его работа не отличается от работы прототипа (жесткого ротора). В зоне первой критической частоты магнитная система 2 ротора начинает испытывать колебания относительно вала 1.. Ввиду высокой податливости упругодемпферных элементов б и 7 вибрации магнитной системы 2 и ее наименее прочных элементов (постоянных магнитов 4 и упрочняющего кольца 6} не столь существенны, чтобы вызвать их разрушение. Уровень вибрации магнитной системы 2 примерно соответствует уровню вибрации недостаточно точно сбалансированного жесткого ротора при работе его с номинальной частотой вращения, как это имеет место в прототипе.

При переходе первой критической для магнитной системы 2 частоты вращения значения ее ви.браций снижаются, а затем вновь возрастают при приближении к зоне второй критической частоты. Переход второй критической частоты враыения отличается от перехода первой критической частоты несколько более высоким значением вибраций магнитной системы 2, которые, тем не менее, ввиду их кратковременности не являются опасными для элементов магнитной системы. После перехода второй критичес:кой частоты вращения вибрации магнитной системы 2 снижаются. При . дальнейшем возрастании час т о ты вращения ротора уровень вибрации его

магнитной системы 2 начинает сначала возрастать ввиду наличия остаточного дебаланса и его увеличения, вызванного неравномерным растяжением упрочняющего кольца 5 и магнитов 4, а затем снижаться при приближении к зоне частот вращения, обеспечивающих самоцентрирование магнитной системы 2.

Работа ротора с самоцентрирова0нием магнитной системы характеризуется тем, что вал 1 и магнитная система 2 вращаются вокруг различных осей вращения, несколько смещенных относительно друг друга: вал 1 вращается вокруг своей геометрической оси вращения, а магнитная система 2 вокруг оси вращения массы. Для роторов диаметром 150-200 мм смещение осей вращения вала и магнитной системы составляет примерно 0,03-0,08 мм. Чем больше значение дебаланса, тем больше будет величина смещения и тем больше значение частоты вращения, при которой произойдет самоцентрирование. Для роторов, достаточно хорошо сбалансированных на низких частотах вращения, самоцентрирование наступает при превышении второй критической частоты вращения в 1,3-1,5 раза. Именно поэтому значение второй кри тической частоты выбирается обычно в пределах 0,3-0,4 от максимальной частоты вращения.

Резкое уменьшение вибрации как магнитной системы 2, так и всего ротора при работе в режиме самоцентрирования магнитной системы,.приводит к уменьшению вибрации подшипниковых узлов и машины в целом. Это обусловливает увеличение срока службы машины и особенно наименее надежных и наименее долговечных ее узлов-подшипников и Магнитной систе мы ротора. Наиболее предпочтительно применение предлагаемой конструкции в машинах, работающих в диапазоне режима с малым числом остановок и пусков. Такими машинами являются двигатели центробежных компрессоров и воздуходувок, работающие непрерывно в течение десятков и сотен часов.

Технико-экономическая эффективность предлагаемого решения заключается в уменьшении вибраций ротора, а отсюда и всей машины, и в увеличении, за счет этого, срока cлvжбы и надежности машины.

Фиг.д

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор высокоскоростной электрической машины | 1982 |

|

SU1039003A1 |

| Ротор высокоскоростной электрической машины | 2020 |

|

RU2746266C1 |

| Ротор высокоскоростной электрической машины | 1980 |

|

SU955393A1 |

| РОТОР ВЫСОКООБОРОТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (ЕГО ВАРИАНТЫ) | 2004 |

|

RU2270512C2 |

| Комбинированный ротор для высокоскоростной электрической машины | 2017 |

|

RU2679311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2583484C1 |

| Высокоскоростная синхронная радиальная муфта | 1980 |

|

SU955408A1 |

| Гибкий ротор с постоянными магнитами | 2017 |

|

RU2659796C1 |

| Электрическая машина | 1983 |

|

SU1092663A1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2001 |

|

RU2212752C2 |

РОТОР ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ, содержащий вал и магнитопровод с постоянными магнитами, скрепленными упрочняющим бандажом/ отличающийся тем, что, с целью повышения надежности, устройство дополнительно снабжено концевыми выступами, выполненными на магнитопроводе, и упруго демпферными элементами, размещенными между валом и выступами и жестко связанными с ними, а магнитопровод установлен с зазором относительно вала. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шашанава Л.Н | |||

| Механическая система высокоскоростных электродвигателей | |||

| М | |||

| , Энергия, 1971, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| и др | |||

| Расчет и конструирование роторных машин | |||

| Л., Машиностроение, 1977, с, 229 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-08-30—Публикация

1982-01-06—Подача