Изобретение относится к электромашиностроению и может быть использовано при проектировании и изготовлении высокооборотных электрических машин с постоянными магнитами на роторе.

Известны роторы высокоскоростных электрических машин, содержащие вал и систему возбуждения в виде расположенных на кольцевом магнитопроводе постоянных магнитов, на которые для увеличения прочности насажена упрочняющая оболочка [«Электрические машины с постоянными магнитами», М.-Л. "Энергия", 1964, с. 51]. Наличие упрочняющей оболочки обеспечивает, в сравнении с неупрочненным вариантом, более высокую скорость вращения ротора.

Известен способ изготовления ротора высокооборотной электрической машины, согласно которому в ферромагнитной втулке (кольцевом магнитопроводе) выполняют аксиально-радиальные прорези, после чего втулку размещают на валу, а магниты устанавливают на втулке, ориентируя при этом оси симметрии прорезей относительно осей полюсов. В прорезях дополнительно размещают пластины из магнитомягкого материала. Полученную магнитную систему охватывают предварительно нагретым упрочняющим кольцом (авторское свидетельство СССР №955.393, М.Кл. H02K 21/02, 1982). Однако недостатком известного способа является наличие в конструкции аксиально-радиальных прорезей, сложных в изготовлении, а также ориентация их осей симметрии относительно осей полюсов, кроме того, сборка узла осложняется необходимостью нагрева упрочняющего кольца.

Известен способ изготовления ротора высокооборотной электрической машины с постоянными магнитами, принятый за прототип для способа изготовления ротора электрической машины, с предварительно изготовленным кольцевым пакетом, состоящим из магнитов, размещенных между упрочняющим кольцом (бандажом) из высокопрочных волокон и втулкой (магнитопроводом) (Патент России №2155430 МПК Н02K 15/03, Н02K 15/02, Н02K 21/14, Н02K 21/02, опубл. 27.08.2000 г.). При этом внутреннюю поверхность втулки и сопрягаемую с ней поверхность вала выполняют коническими. Затем кольцевой пакет напрессовывают на вал, прикладывая усилие вдоль оси вала. Однако посадка пакета магнитов по конусу приводит к неравномерности напряженно-деформированного состояния вдоль оси вращения ротора и росту напряжений в конструкции, вследствие чего уменьшается максимально допустимая скорость вращения. Кроме того, наличие в конструкции сопрягаемых конических поверхностей требует высокой точности их изготовления для обеспечения должного контактного взаимодействия.

Задача, на решение которой направлено настоящее изобретение, состоит в упрощении способа изготовления ротора высокооборотной электрической машины, в том числе упрочнения конструкции ротора генератора с постоянными магнитами в сочетании с повышением допустимой рабочей скорости вращения.

Техническое решение направлено на совершенствование технологии изготовления конструкции ротора генератора с постоянными магнитами.

Изобретение поясняется чертежами.

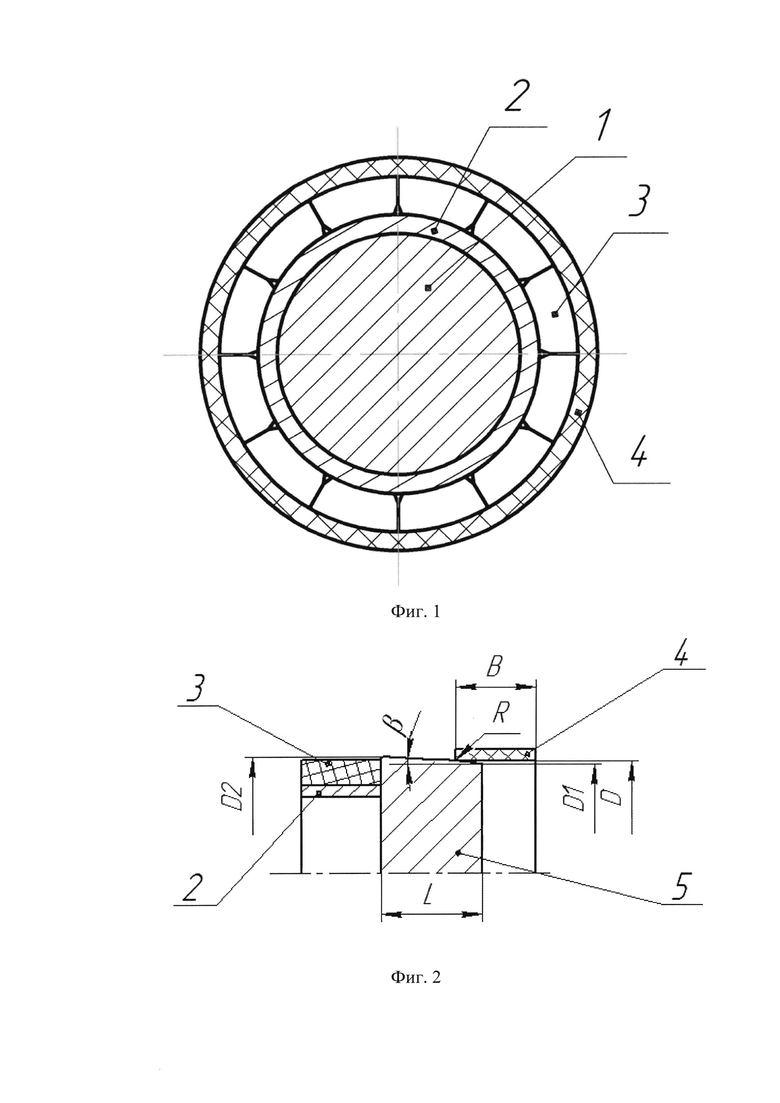

Фиг. 1 - поперечное сечение ротора электрической машины.

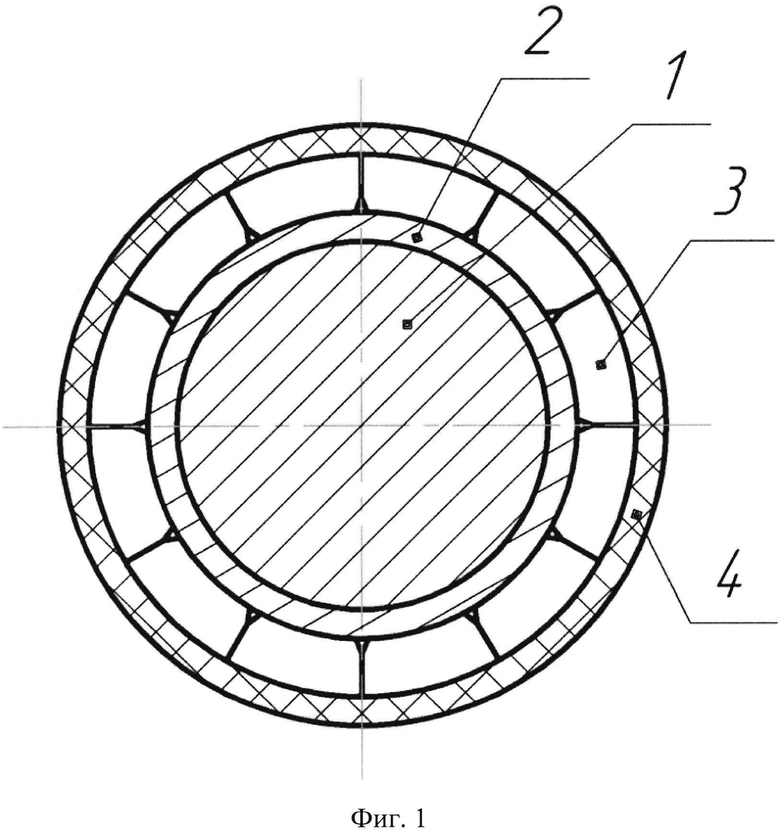

Фиг. 2 - устройство для изготовления ротора электрической машины.

Поставленная задача достигается тем, что в электрической машине (Фиг. 1), содержащей вал (1) с магнитопроводом (2), на котором закреплены постоянные магниты (3), охваченные бандажом из высокопрочных волокон (4), первоначально изготавливают узел из магнитопровода с закрепленными на нем магнитами и установленным бандажом, после чего собранный узел устанавливают на вал.

Бандаж изготавливают в виде цельного кольца или в виде нескольких колец, которые устанавливаются на один или несколько рядов магнитов.

При этом чем меньше протяженность зоны контакта при запрессовке (высота бандажа или высота готового узла), тем меньше требуемое усилие запрессовки.

Установка бандажа на магниты и узла целиком на вал осуществляется с натягом по цилиндрической посадке, что позволяет добиться на поверхности контакта равномерного распределения напряжений.

Перед установкой узла вал изготавливают с диаметром, обеспечивающим натяг для передачи крутящего момента между узлом и валом на рабочей скорости вращения исходя из измеренного диаметра изготовленного узла.

Подбор величин натягов обеспечивает передачу крутящего момента между магнитами и валом, а также позволяет управлять напряженно-деформированным состоянием изделия при сборке и при работе на рабочей скорости вращения. Величины натягов подбираются исходя из сохранения целостности конструкции ротора (недопущения отхода магнитов от магнитопровода) на рабочей скорости вращения и обеспечения допустимого уровня напряжений в деталях на всех режимах работы. При этом бандаж устанавливают на магниты по цилиндрической посадке с натягом меньшим, чем натяг, обеспечивающий передачу крутящего момента между магнитами и валом при работе на рабочей скорости вращения.

Такое соотношение величин натягов может быть достигнуто тем, что перед установкой узла вал изготавливают с диаметром, обеспечивающим натяг для передачи крутящего момента между узлом и валом на рабочей скорости вращения исходя из измеренного диаметра изготовленного узла.

При этом бандаж изготавливается из высокопрочных керамических волокон отдельно от узла методом намотки на жесткую оправку.

Кроме того, для повышения технологичности конструкции магнитопровод может быть изготовлен в виде цельной трубы или в виде отдельных колец, на которых закреплено от одного до нескольких рядов магнитов.

Запрессовка бандажа на магниты происходит по специальным оправкам для изготовления ротора электричсекой машины (Фиг. 2). При этом профиль оправок (5) - угол наклона наружной поверхности β и их длина L рассчитаны таким образом, чтобы обеспечить минимальный уровень напряжений в процессе запрессовки бандажа на магниты. Наружный диаметр D1 и D2 оправки для запрессовки бандажа (4) выполняют на одном конце меньше внутреннего диаметра D бандажа, а на другом конце не меньше наружного диаметра магнитов (3). При этом угол наклона наружной поверхности оправки к ее оси β находится в функциональной зависимости f() от следующих параметров:

P=(0,9-1,1)f(L,В,D,D1,D2,R),

где:

β - угол наклона наружной поверхности оправки к ее оси, град.;

L - длина рабочей части оправки, мм;

В - ширина бандажа, мм;

D - внутренний диаметр бандажа, мм;

D1, D2 - наружные диаметры по концам оправки, мм;

R - радиус скругления торцевой поверхности бандажа к внутреннему диаметру, мм.

Кроме того, длина рабочей части оправки L устройства для изготовления ротора электрической машины находится в функциональной зависимости F() от следующих параметров:

L=(0,9-1,1)F(B,D,D1,D2,R,σ),

где:

L - длина рабочей части оправки, мм;

В - ширина бандажа, мм;

D - внутренний диаметр бандажа, мм;

D1, D2 - наружные диаметры по концам оправки, мм;

R - радиус скругления торцевой поверхности бандажа к внутреннему диаметру, мм;

σ - предел осевой прочности бандажа, кгс/мм2.

Угол наклона наружной поверхности оправки к ее оси и длина рабочей части оправки определяются расчетным или опытным путем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор высокоскоростной электрической машины | 1982 |

|

SU1039003A1 |

| Ротор высокоскоростной электрической машины | 1982 |

|

SU1039002A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1999 |

|

RU2155430C1 |

| РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2016 |

|

RU2618217C1 |

| Способ изготовления бесщеточных электродвигателей | 2024 |

|

RU2839741C1 |

| Ротор магнитоэлектрической машины с низким уровнем нагрева постоянных магнитов (варианты) | 2020 |

|

RU2728276C1 |

| Ротор электрической машины с постоянными магнитами (варианты) | 2018 |

|

RU2682179C1 |

| РОТОР ВЫСОКООБОРОТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (ЕГО ВАРИАНТЫ) | 2004 |

|

RU2270512C2 |

| РОТОР ВЫСОКООБОРОТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2008 |

|

RU2382472C1 |

| РОТОР ЭЛЕКТРОМАШИНЫ | 2015 |

|

RU2580676C1 |

Изобретение относится к электромашиностроению и может быть использовано при проектировании и изготовлении высокооборотных электрических машин с постоянными магнитами на роторе. Технический результат - повышение технологичности изготовления ротора. Первоначально изготавливают узел из магнитопровода с закрепленными на нем магнитами и установленным бандажом из высокопрочных волокон, после чего собранный узел устанавливают на вал. При этом установка бандажа на магниты и узла целиком на вал осуществляется с цилиндрическим натягом. Подбор величин натягов обеспечивает передачу крутящего момента между магнитами и валом, а также позволяет управлять напряженно-деформированным состоянием изделия при сборке и при работе на рабочей скорости вращения. Бандаж на магнитах изготавливают из высокопрочных волокон в виде цельного кольца или в виде нескольких колец, которые устанавливаются на один или несколько рядов магнитов. Запрессовка бандажа на магниты происходит по специальной оправке. 3 з.п. ф-лы, 2 ил.

1. Способ изготовления ротора электрической машины, содержащего вал с магнитопроводом, на котором закреплены постоянные магниты с установленным на них бандажом из высокопрочных волокон, включающий изготовление вала, изготовление узла, состоящего из магнитопровода, закрепленных на нем магнитов и установленного на них бандажа, отличающийся тем, что бандаж изготавливают в виде цельного кольца или в виде нескольких колец, которые устанавливаются на один или несколько рядов магнитов, узел устанавливают на вал по цилиндрической посадке с натягом, который достигается тем, что перед установкой узла вал изготавливают с диаметром, обеспечивающим натяг для передачи крутящего момента между узлом и валом на рабочей скорости вращения, исходя из измеренного диаметра изготовленного узла.

2. Способ по п.1, отличающийся тем, что бандаж устанавливают на магниты по цилиндрической посадке с натягом меньшим, чем натяг, обеспечивающий передачу крутящего момента между магнитами и валом при работе на рабочей скорости вращения.

3. Способ по п.1, отличающийся тем, что бандаж изготавливают методом намотки на оправку.

4. Способ по п.1, отличающийся тем, что магнитопровод изготавливают в виде цельной трубы или в виде отдельных колец, на которых закрепляют от одного до нескольких рядов магнитов.

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1999 |

|

RU2155430C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2187188C2 |

| WO 2011108733 A1, 09.09.2011 | |||

| US 6064134 A1, 16.05.2000 | |||

| JP 2005045923 A, 17.02.2005. | |||

Авторы

Даты

2016-05-10—Публикация

2014-12-30—Подача