Изобретение относится к сухой очистке запыленных газов, а именно к устройствам для улавливания металлической пыли и стружки из воздушного потока.

Известны циклоны, содержащие корпус , входной и выходной патрубки, патрубок отвода пылевого концентрата C1J и C2J.

Такие устройства имеют низкую эффективность, пылеулавливания, так как кинетическая энергия вращательного дв-ижения газа не полностью используется для очистки от примесе

Известен также, циклон с инерционным отделителем, содержащий цилиндрический корпус, входной тангенциальный патрубок, осевую выхлопную трубу, патрубок отвода пылевого, концентра.та. Инерционный отделитель выполнен в виде круглой жалюзийной решетки, укрепленной на входе в выхлопную трубу С 3 .

Недостатком данного циклона является то, что упругая металлическая пыль или стружка может отскочит от цилиндрической части корпуса и попасть по инерции внутрь отделител

Цель изобретения - повышение эффектИвности улавливания упругой металлической пыли и стружки.

Указанная цель достигается тем, что в циклоне, содержащем цилиндроконический корпус, крышку, входной тангенциальный патрубок, осевую выхлопную трубу, на входе в которую установлен инерционный отделитель, крышка выполнена в виде усеченного прямого конуса, который закреплен большим основанием на цилиндрическо части корпуса, а входной патрубок в поперечном сечении выполнен в форме прямоугольного треугольника, гипотенуза которого параллельна образующей крышки, а катеты параллельны соответственно плоскости основания крышки и оси выхлопной трубы.

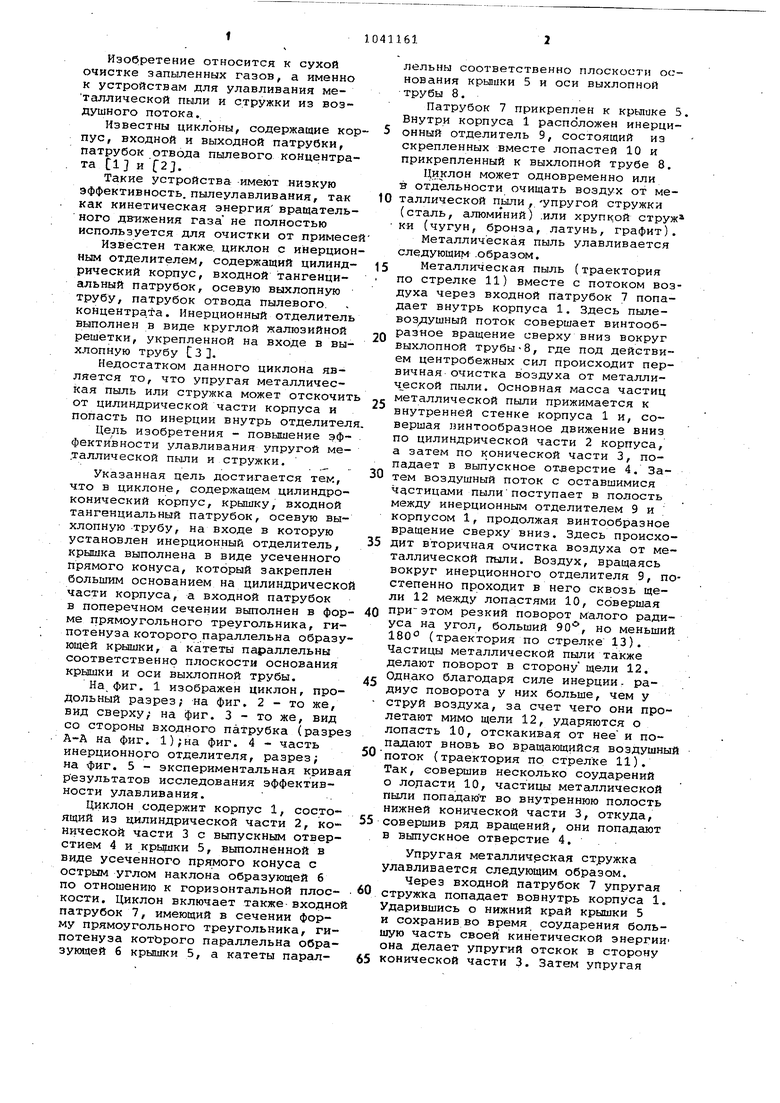

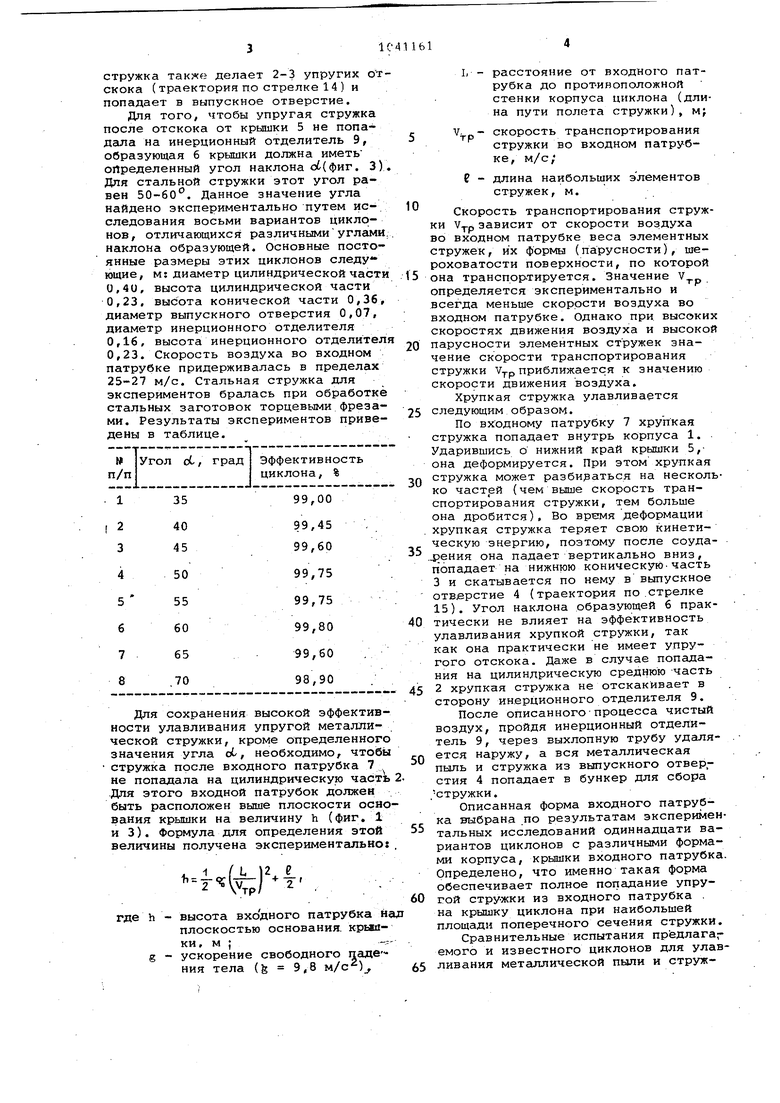

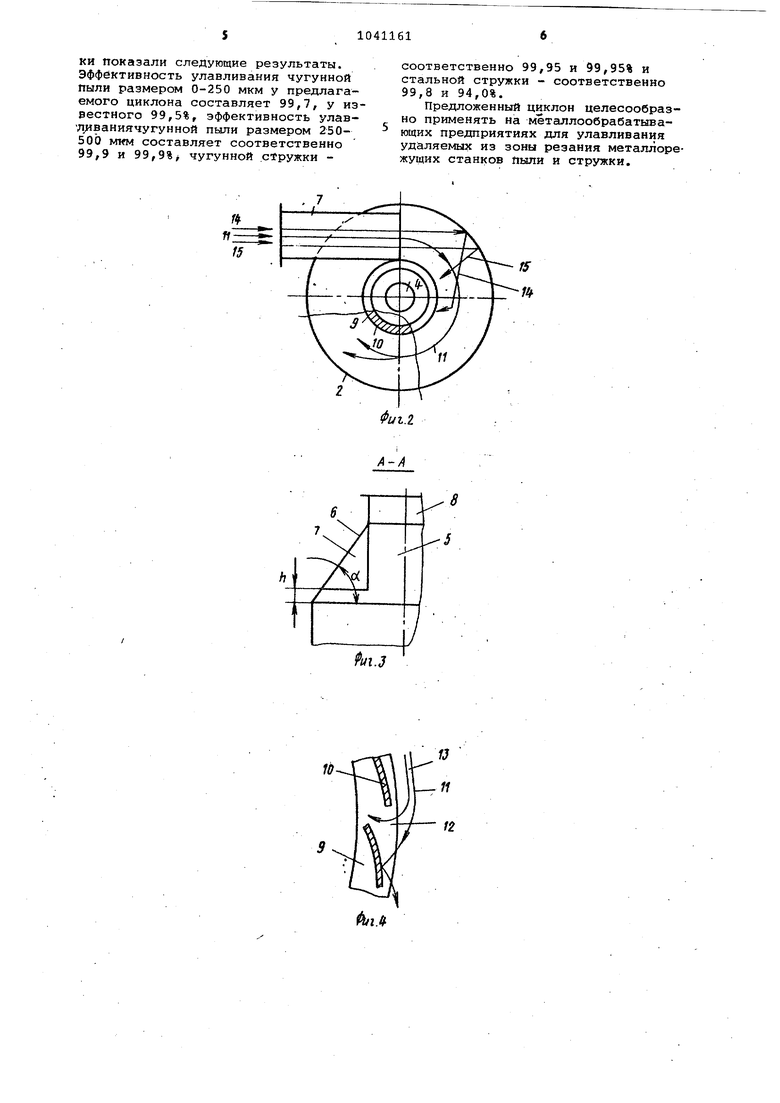

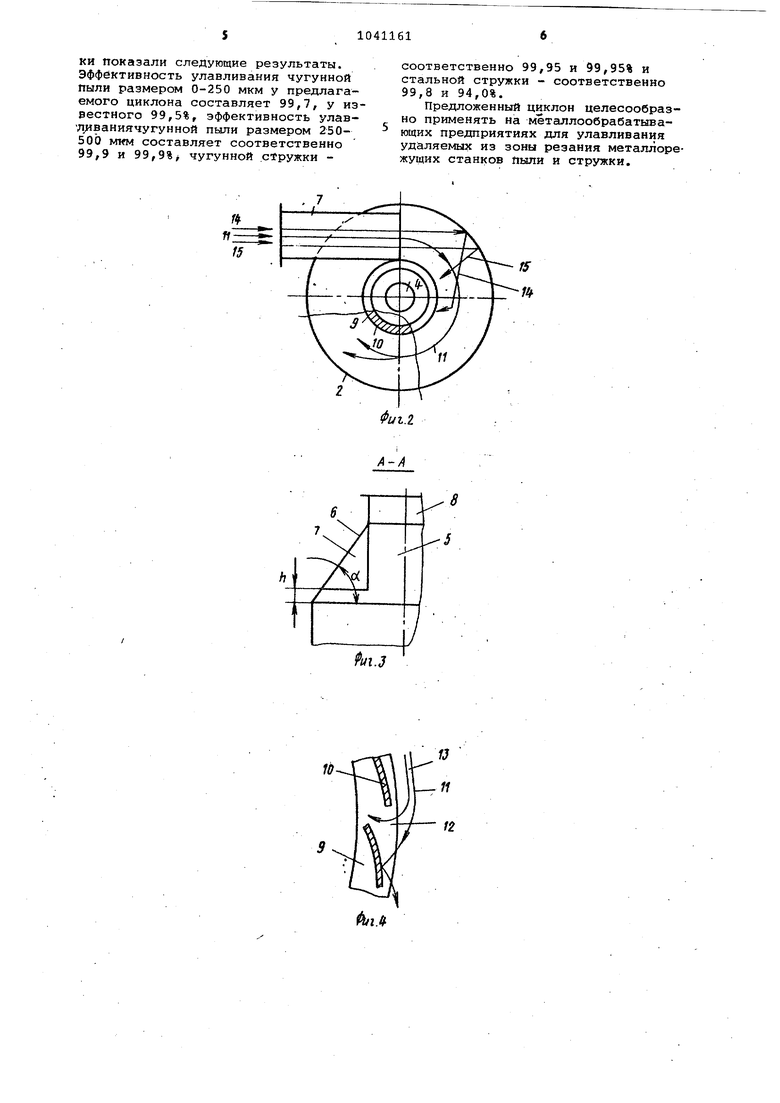

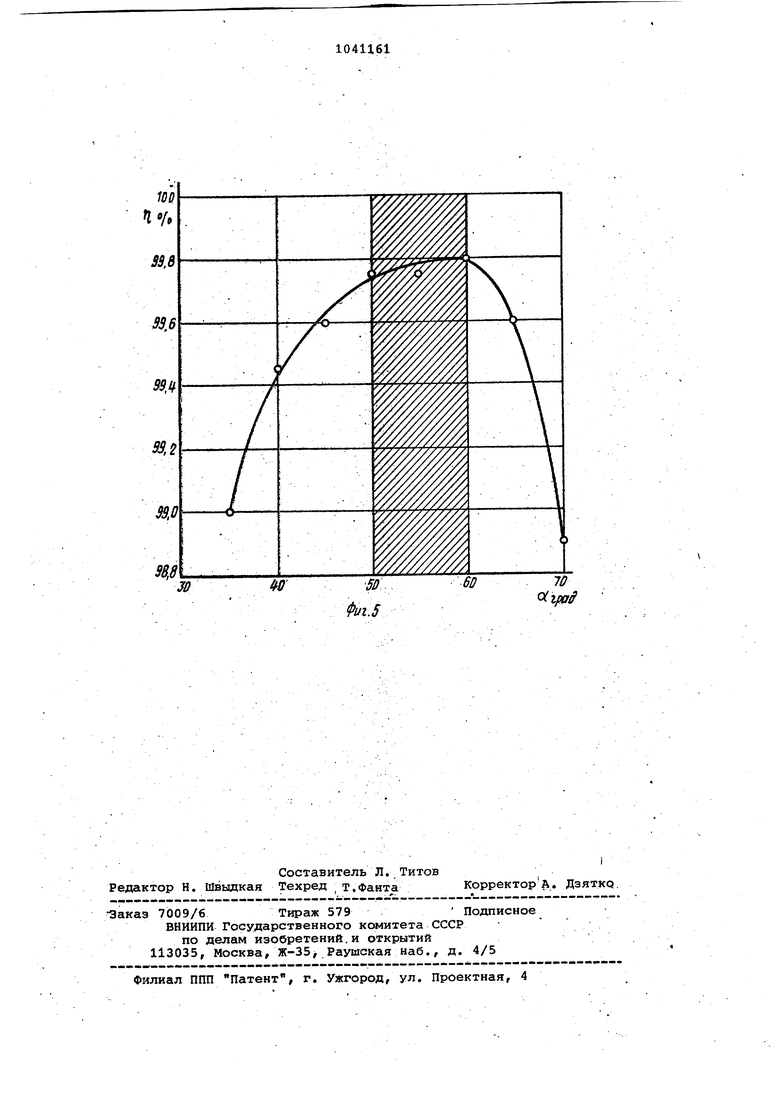

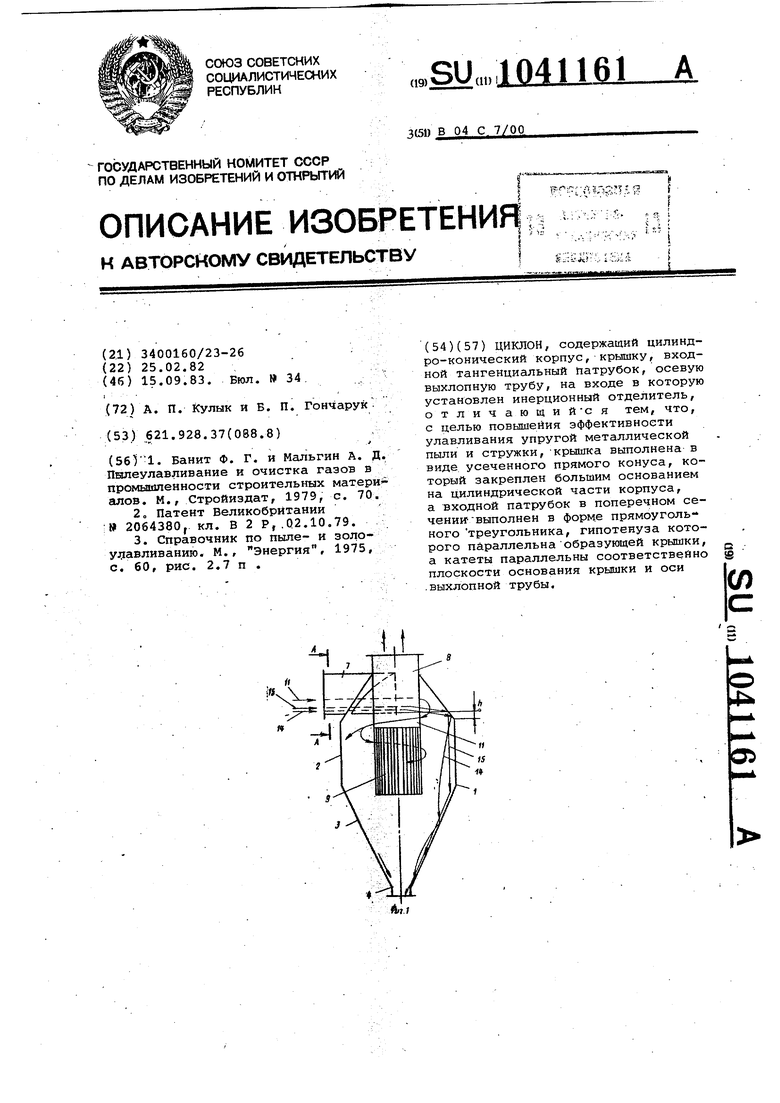

На, фиг. 1 изображен циклон, продольный разрез; на фиг, 2 - то же, вид сверху; на фиг. 3 - то же, вид со стороны входного патрубка (разре А-А на фиг. 1);на фиг. 4 - часть инерционного отделителя, разрез; на фиг. 5 - экспериментальная крива результатов исследования эффективности улавливания.

Циклон содержит корпус 1, состо ящий из цилиндрической части 2, конической части 3 с выпускным отверстием 4 и крьшки 5, выполненной в виде усеченного пря:мого конуса с острым углом наклона образующей б по отношению к горизонтальной плоскости. Циклон включает также- входно патрубок 7, имеющий в сечении форму прямоугольного треугольника, гипотенуза котЬрого параллельна образукидей б крышки 5, а катеты параллельны соответственно плоскости основания крышки 5 и оси выхлопной

трубы 8.

Патрубок 7 прикреплен к крышке 5 Внутри корпуса 1 расположен инерционный отделитель 9, состоящий из скрепленных вместе лопастей 10 и прикрепленный к выхлопной трубе 8.

Циклон может одновременно или в отдельности очищать воздух от металлической пыли, упругой стружки (сталь, алюминий) .или хрупкой струж ки (чугун, бронза, латунь, графит). Металлическая пыль улавливается следующим .образом.

Металлическая пыль (траектория по стрелке 11) вместе с потоком воздуха через входной патрубок 7 попадает внутрь корпуса 1. Здесь пылеВОЗ/1УШНЫЙ поток совершает винтообразное вращение сверху вниз вокруг выхлопной трубы-8, где под действием центробежных сил происходит первичная очистка воздуха от металлич еской пыли. Основная масса частиц металлической пыли прижимается к внутренней стенке корпуса 1 и, совершая винтообразное движение вниз по цилиндрической части 2 корпуса, а затем по конической части 3, попадает в выпускное отверстие 4. Затем воздушный поток с оставшимися частицами пылипоступает в полость между инерционным отделителем 9 и корпусом 1, продолжая винтообразное вращение сверху вниз. Здесь происходит вторичная очистка воздуха от металлической пыли. Воздух, вращаясь вокруг инерционного отделителя 9, постепенно проходит в него сквозь щели 12 между лопастями 10, совершая при-этом резкий поворот малого радиуса на угол, больший 90, но меньший 180 (траектория по стрелке 13). Частицы металлической пыли также делают поворот в сторону щели 12. Однако благодаря силе инерции - радиус поворота у них больше, чем у струй воздуха, за счет чего они пролетают мимо щели 12, ударяются о лопасть 10, отскакивая от нее и попадают вновь во вращающийся воздушны

поток (траектория по стрелке 11). Так, совершив несколько соударений о лодасти 10, частицы металлической пыли попадают во внутреннюю полость нижней конической части 3, откуда, совершив ряд вращений, они попадают в выпускное отверстие 4.

Упругая металлическая стружка улавливается следующим образом.

Через входной патрубок 7 упругая стружКа попадает вовнутрь корпуса 1. Ударившись о нижний край крышки 5 и сохранив во время соударения большую часть своей кинетической энергии она Делает упругий отскок в сторону конической части 3. Затем упругая стружка также делает 2-3 упругих от скока (траектория по стрелке 14 ) и попадает в выпускное отверстие. Для того, чтобы упругая стружка после отскока от крышки 5 не попадала на инерционный отделитель 9, образующая 6 крышки должна иметь определенный угол наклона об (фиг. 3 Для стальной стружки этот угол равен 50-60. Данное значение угла найдено экспериментально путем исследования восьми вариантов циклонов, отличающихся различнымиуглами наклона образующей. Основные постоянные размеры этих циклонов следующие, м: диаметр цилиндрической част 0,4U, высота цилиндрической части 0,23, высота конической части 0,36 диаметр выпускного отверстия 0,07, диаметр инерционного отделителя 0,16, высота инерционного отделител 0,23. Скорость воздуха во входном патрубке придерживалась в пределах 25-27 м/с. Стальная стружка для экспериментов бралась при обработке стальных заготовок торцевыми фрезами. Результаты экспериментов приведены в таблице. Для сохранения высокой эффективности улавливания упругой металлической стружки, кроме определенного значения угла ot/, необходимо, чтобы стружка после входного патрубка 7 не попадала на цилиндрическую часть Для этого входной патрубок должен быть расположен выше плоскости осно вания крышки на величину h (фиг. 1 и 3). Формула для определения этой величины получена экспериментально: ) где h - высота входного патрубка н плоскостью основания, крышки, м ;-g - ускорение свободного паде ния тела (fe 9,8 м/с) L - расстояние от входного патрубка до противоположной стенки корпуса циклона (длина пути полета стружки), м; Vy - скорость транспортирования стружки во входном патрубке, м/с/ Р - длина наибольших элементов стружек, м. Скорость транспортирования стружки зависит от скорости воздуха во входном патрубке веса элементных стружек, их формы (парусности), шероховатости поверхности, по которой она транспортируется. Значение v определяется экспериментально и всегда меньше скорости воздуха во входном патрубке. Однако при высоких скоростях движения воздуха и высокой парусности элементных стружек значение скорости транспортирования стружки приближается к значению скорости движения воздуха. Хрупкая стружка улавливается следующим образом. По входному патрубку 7 хрупкая стружка попадает внутрь корпуса 1. Ударившись о нижний край крышки 5,она деформируется. При этом хрупкая стружка может разбираться на несколько частей (чем выше скорость транспортирования стружки, тем больше она дробится), Во время деформации хрупкая стружка теряет свою кинетическую энергию, поэтому после соудаения она падает вертикально вниз, попадает на нижнюю коническую-часть 3 и скатывается по нему в выпускное oтвJepcтиe 4 (траектория по .стрелке 15). Угол наклона образующей 6 практически не влияет на эффективность улавливания хрупкой стружки, так как она практически не имеет упругого отскока. Даже в случае попадания на цилиндрическую среднюю -часть 2 хрупкая стружка не отскакивает в сторону иаерционного отделителя 9. После описанного процесса чистый воздух, пройдя инерционный отделитель 9, через выхлопную трубу удаляется наружу, а вся металлическая пыль и стружка из выпускного отверстия 4 попадает в бункер для сбора стружки. Описанная форма входного патрубка выбрана .по результатам экспериментальных исследований одиннадцати вариантов циклонов с различными формами корпуса, крышки входного патрубка. Определено, что именно такая форма обеспечивает полное попадание упругой стружки из входного патрубка на крышку циклона при наибольшей площади поперечного сечения стружки. Сравнительные испытания предлагаемого и известного циклонов для улавливания металлической пыли и стружки показали следующие результаты. Эффективность улавливания чугунной пыли размером 0-250 мкм у предлагаемого циклона составляет 99,7, у известного 99,5%, эффективность улавЛ 1ваниячугунной пыли размером 250500 мим составляет соответственно 99,9 и 99,9%j чугунной стружки соответственно 99,95 и 99,95% и стальной стружки - соответственно 99,8 и 94,0%.

Предложенный циклон целесообразно применять на металлообрабатывающих предприятиях для улавливания удаляемых из зоиы резания металлорежущих станков пыли и стружки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пылеуловитель | 1990 |

|

SU1777965A1 |

| Пылеуловитель | 1990 |

|

SU1766527A1 |

| Пылеуловитель | 1989 |

|

SU1606157A1 |

| Пылеуловитель | 1989 |

|

SU1724323A1 |

| Пылеуловитель | 1990 |

|

SU1773494A1 |

| Пылеуловитель | 1989 |

|

SU1667937A1 |

| Пылеуловитель | 1989 |

|

SU1669568A1 |

| Центробежный пылеотделитель | 1988 |

|

SU1809772A3 |

| ПЫЛЕУЛОВИТЕЛЬ | 1991 |

|

RU2014155C1 |

| Пылеуловитель | 1991 |

|

SU1813515A1 |

ЦИКЛОН, содержащий цилиндро-конический корпус, крышку, входной тангенциальный Патрубок, осевую выхлопную трубу, на входе в которую установлен инерционный отделитель, отличающийся тем, что, с целью повышения эффективности улавливания упругой металлической пыли и стружки,крышка выполнена в виде усеченного прямого конуса, который закреплен большим основанием на цилиндрической части корпуса, а входной патрубок в поперечном сечении выполнен в форме прямоуголь- ного треугольника, гипотенуза которого параллельна образующей крышки, а катеты параллельны соответствейно плоскости основания крышки и оси (Л .выхлопной трубы. 4; о:

Авторы

Даты

1983-09-15—Публикация

1982-02-25—Подача