t;ib 1

S3

ел

со

Изобретение относится к обпасги кормопраизводства, в частности к способам сипосования растительного сырья.

Известен способ силосования растительного сырья, включающий измельчения свпосуемой массы, укладку в хранилище и уплотнение ij ,

Однако, при уплотнении массы большая часть сока стекает, на дно хранилища, что приводит к значительным потерям питательных веществ.

Наиболее близким к изобретению является способ.силосования растительного сырья, включающий укладку его в хранилшде совместно с соломой подвергнутой предварительному измельчению 2,

Солома впитывает в себя часть зеленогхэ сока и тем..самым способствует лучшему сохранению питательных вешеств корма. При таком способе соломе отводится роль наполнителя, регулирующего влажность силоса и снижающего потери питательных веществ, вытекающих с соком зеленой массы.

Однако при уплотнении силосуемой массы часть ценных питательных веществ все же стекает с соком в нижние слои массы и на. дно траншеи в силу того, что впить1вание сока соломой происходит очен медленвэ. Так, для полного насыщения от(дельнрй частицы площадью 1 см водой .необходимо более 4О . Свободное проникновение любого вещества в тело соломы ограничено тем, что оболочки ее ктюток плохо проницаемы для воды и, кроме того, заполнены воздушными пробками, доля которых составляет, более 50% объема соломины. Выведение этого воздуха невозможно существующим способом уплотнения силосуемой массы, так как при силосовании он медленно вытесняется 1из тела соломы.. Присутствие же воздуха в массе силоса сдерживает процессы |силосования и создает условия жизнедеятельности вредной микрофлоры, снижаю-, щей его качество.

Цель изобретения сокращение потерь питательных веществ.

Указанная цель достигается тем, что при силосовании растительного сырья, включающем укладку в хранилище растительного сырья и соломы, подвергнутой предварительному измельчению, перед укладкой в хранилище иа измельченную сопому воздействуют давпешем 1418 МПа дпя уменьшения ее объема )) .2,5-3,5 раза.

Способ осуществляют следующим образом.

В процессе измельчения соломы производят ее деформирование, воздействуя механическим давлением 14-18 МПа, например, вальцевание соломы рифлеными вальцами, вследствие чего происходят многоч11сленные микрораз.рывы, разрыхляющие структуру соломины. При этом допускается доизмельчение соломы, в результате которого длина частиц в среднем будет равна 3-5 см. Переработанную таким образом солому складывают на дно траншеи слоем 10-15 см, на котором размещают зеленую массу влажность свыше 75%, например кукурузу, слоем 30-40 см. Следующие слои соломы должны быть в. пределах 8-12 см, а зеленой массы-(в.тех же пределах) 3040 см. Одновременно с укладкой второго и последующих слоев conoMti производят ееперемешивание с зеленой массой, например гусеницами трактора, заодно уплотняющими закладываемый корм. В последний слой зеленой массы толщиной 20-ЗО см солому не добавляют. Укладку силосуемого сырья заканчивают таким образом, чтобы после ее завершения верхняя часть массы имела бы форму сво,да с превышением центральной части над краями-(в поперечном сечении) в пределах 45-65 см. После загрузки силосох.ранилшда массу уплотняют тяжелыми тракторами еще в течение 3-5 ч,

Пример. Солому измельчают из|мельчителем ИРТ-165 с последующим {пропуском через матрицу прессующего устройства ОПК-2, в результате чего . происходит частичное разрушение . структуры соломы и одновременное-удаление воздушных пробок. Объем частиц соломы, уменьшается при этом в 2,5-3,5 раза. Солома приобрет.ает способность в 3-5 раз быстрее впитывать влагу, при этом ее объем восстанавливается на 70-80%. I

Уплотненную солому укладывают равномерным, споем 15 см на дно траншеи. Поверх соломы загружают измельченную кукурузную массу споем в 40 см и дальше процесс укладки массы продолжают в той же последовательности, но с топн щиной слоя соломы см. При этом используют такие технические средства, как погрузяик ПГ-0,8, стогометатель СНУ-0,5, прицепы тракторные 2ПТС-4, гусеничные тракто й и др.

Уплотняют массу до плотности 4ОО450 кг/м. После окончания запопне3ния траншеи уппотнение массы жают в течение 4 ч.

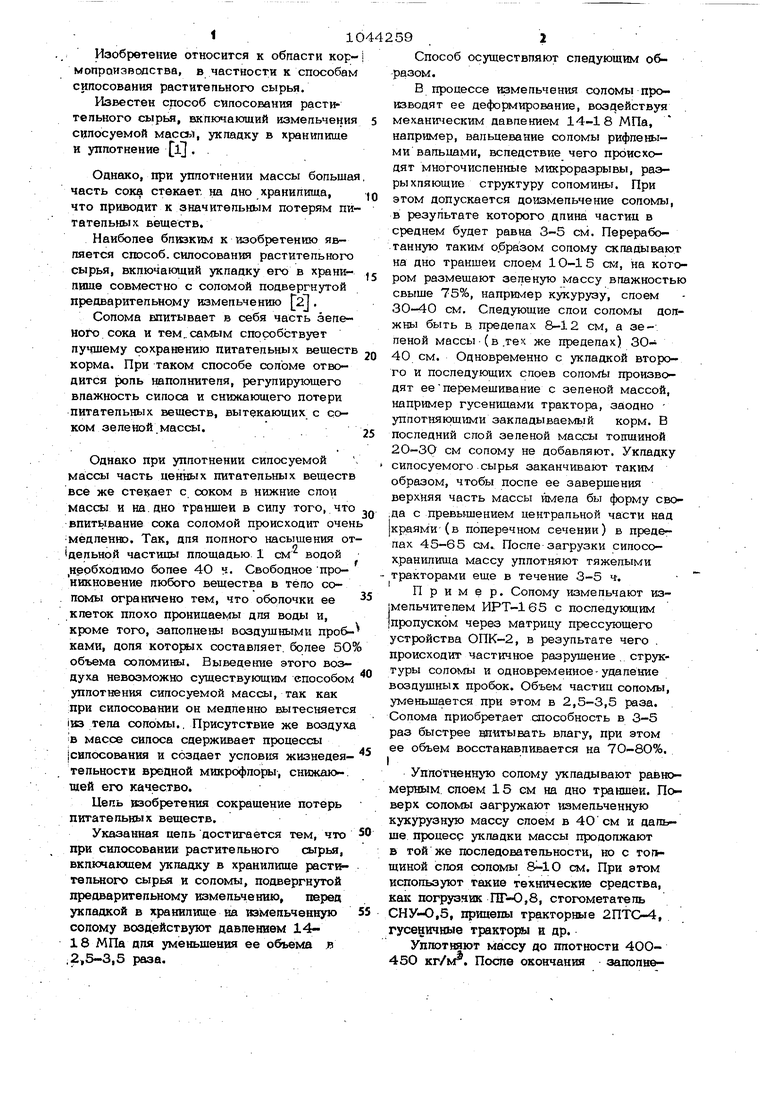

Сравнитепьная характеристика сипосов, попученных по предлагаемому способу..и прототипу

Таблица 1 процоп-Вгабл.1 и 2 показаны результагысилосо10442594 . вания по преялагаемому способу и прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИЛОСОВАНИЯ ВЫСОКОВЛАЖНОГО РАСТИТЕЛЬНОГО СЫРЬЯ | 1996 |

|

RU2119288C1 |

| УСТРОЙСТВО ДЛЯ СИЛОСОВАНИЯ КОРМОВ | 2014 |

|

RU2566633C1 |

| СПОСОБ СИЛОСОВАНИЯ ВЫСОКОВЛАЖНОГО РАСТИТЕЛЬНОГО СЫРЬЯ | 1990 |

|

RU2094001C1 |

| СПОСОБ СИЛОСОВАНИЯ ВЫСОКОВЛАЖНОЙ КУКУРУЗЫ | 1996 |

|

RU2108048C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ И ХРАНЕНИЯ СИЛОСОВАННОГО КОРМА | 2013 |

|

RU2528189C1 |

| Способ приготовления и хранения силосованного корма | 2017 |

|

RU2683521C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ И ХРАНЕНИЯ СИЛОСОВАННОГО КОРМА | 2016 |

|

RU2625480C1 |

| Способ силосования соломы | 1990 |

|

SU1771655A1 |

| КОНСЕРВАНТ ДЛЯ СИЛОСОВАНИЯ ВЫСОКОВЛАЖНОЙ КУКУРУЗЫ | 1996 |

|

RU2108049C1 |

| Способ производства влажных консервированных травянистых кормов для животных с использованием кормовой добавки Reasil Humic | 2022 |

|

RU2797367C1 |

ОЮООБ СИЛОСОВАНИЯ РАСТИТЕЛЬНОГО СЫРЬЯ, включающий укладу ку в хранилище растительного сырья и сопомы, подвергнутой предварительному измельчению, с последующим уплотнением силосуемой массы, о т л и ч а ю щ и йс я тем, что, с целью сокращения потерь питательных веществ, перед укладкой в хранилище на измельченную со лоху воэдействуют давлением 14-18 МПа для уменьшения ее объема в 2,5-3,5 раза.

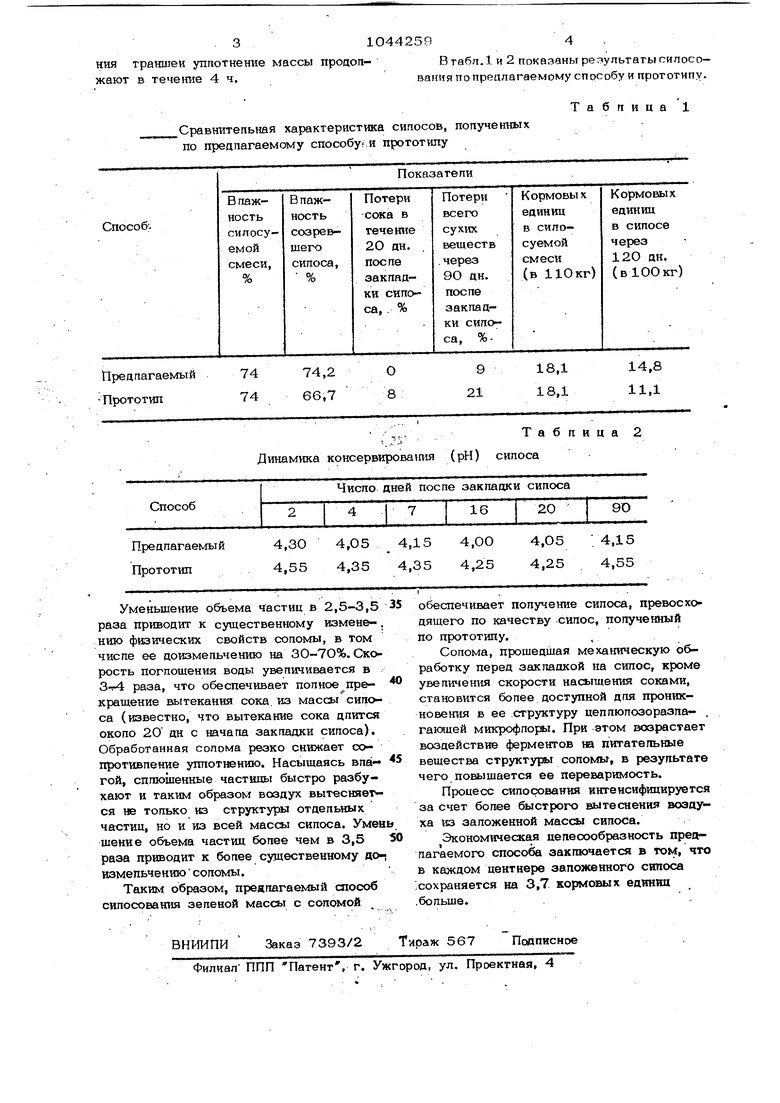

Динамика консервирова1тя (рН) сипоса

Т а б п и ц а 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Суригина М.А | |||

| Корма, М., Копос, 1977, с | |||

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бондарев В.А | |||

| Способ подготовки грубых кормов к скармливанию | |||

| М., Россепьхозиэдат, 1978, с | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

Авторы

Даты

1983-09-30—Публикация

1981-07-10—Подача