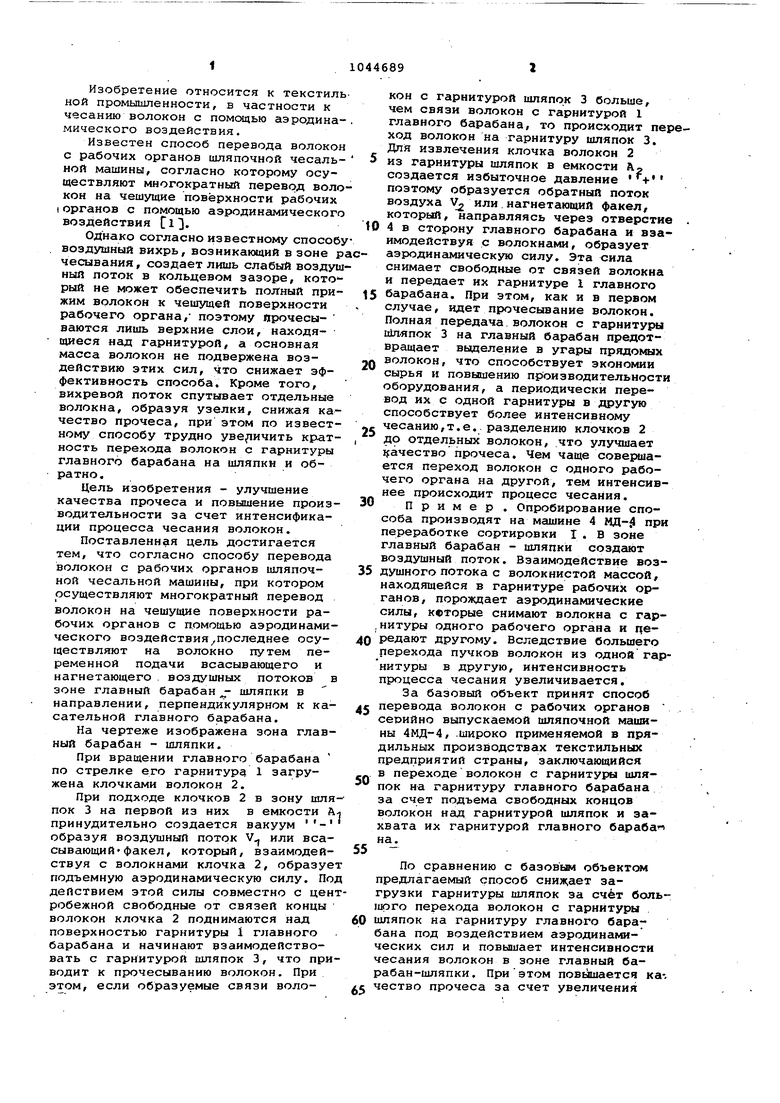

Изобретение относится к текстил ной промышленности, в частности к чесанию волокон с помощью аэродина мического воздействия. Известен способ перевода волоко с рабочих органов шляпочной чесаль ной машины, согласно которому осуществляют многократный перевод вол кон на чешущие поверхности рабочих I органов с помощью аэродинамическог воздействия l. Однако согласно известному способ воздушный вихрь, возникакяций в зоне чесывания, создает лишь слабый воздуш ный поток в кольцевом зазоре, кото рый не может обеспечить полный при жим волокон к чешущей поверхности рабочего органа,- поэтому прочесываются лишь верхние слои, находящиеся над гарнитурой, а основная масса волокон не подвержена воздействию этих сил, что снижает эффективность способа. Кроме того, вихревой поток спутывает отдельные волокна, образуя узелки, снижая ка чество прочеса, при этом по извест ному способу трудно уве 1ичить KpiaT ность перехода волокон с гарнитуры главного барабана на шляпки и обратно. Цель изобретения - улучшение качества прочеса и повышение произ водительности за счет интенсификации процесса чесания волокон. Поставленная цель достигается тем, что согласно способу перевода волокон с рабочих органов шляпочной чесальной машины, при котором осуществляют многократный перевод волокон на чешущие поверхности рабочих органов с помощью аэродинамического воздействия последнее осуществляют на волокно путем переменной подачи всасывающего и нагнетающего воздушных потоков зоне главный барабан - шляпки в направлении, перпендикулярном к касательной главного барабана. На чертеже изображена зона главный барабан - шляпки. При вращении главного барабана по стрелке его гарнитуру 1 загружена клочкс1ми волокон 2. При подходе клочков 2 в зону шля пок 3 на первой из них в емкости А принудительно создается вакуум образуя воздушный поток V или всасывающий факел, который, взаимодействуя с волокнами клочка 2, образуе подъемную аэродинамическую силу. По действием этой силы совместно с цен робежной свободные от связей концы волокон клочка 2 поднимаются над поверхностью гарнитуры 1 главного барабана и начинают взаимодействовать с гарнитурой шляпок 3, что при водит к прочесыванию волокон. При этом, если образуемые связи волокон с гарнитурой шляпок 3 больше, чем связи волокон с гарнитурой 1 главного барабана, то происходит переход волокон на гарнитуру шляпок 3. Для извлечения клочка волокон 2 из гарнитуры шляпок в емкости А, создается избыточное давление г.l поэтому образуется обратный поток воздуха у или нагнетающий факел, который, направляясь через отверстие 4 в сторону главного барабана и взаимодействуя с волокнами, образует аэродинамическую силу. Эта сила снимает свободные от связей волокна и передает их гарнитуре 1 главного барабана. При этом, как и в первом случае, идет прочесывание волокон. Полная передача волокон с гарнитуры Шляпок 3 на главный барабан предотвращает выделение в угары прядомых волокон, что способствует экономии сырья и повышению производительности оборудования, а периодически перевод их с одной гарнитуры в другую способствует более интенсивному чесанию,т.е. разделению клочков 2 до отдельных волокон, что улучшает (:ачество прочеса. Чем чаще совершается переход волокон с одного рабочего органа на другой, тем интенсивнее происходит процесс чесания. Пример. Опробирование способа производят на машине 4 МД- при переработке сортировки I . В зоне главный барабан - шляпки создают воздушный поток. Взаимодействие воздушного потока с волокнистой массой, находящейся в гарнитуре рабочих органов, порождает аэродинамические силы, кфторые снимают волокна с гарнитуры одного рабочего органа и цередают другому. Вследствие большего перехода пучков волокон из одной гарнитуры в другую, интенсивность процесса чесания увеличивается. За базовый объект принят способ перевода волокон с рабочих органов серийно выпускаемой шляпочной машины 4МД-4, .широко применяемой в прядильных производствах текстильных предприятий страны, заключающийся в переходе волокон с гарнитуры шляпок на гарнитуру главного барабана за счет подъема свободных концов волокон над гарнитурой шляпок и захвата их гарнитурой главного бараба на. По сравнению с базовьи объекте предлагаемый способ снижает загрузки гарнитуры шляпок за счёт большого перехода волокон с гарнитуры шляпок на гарнитуру главного бара бана под воздействием аэродинамических сил и повышает интенсивности чесания волокон в зоне главный барабан-шляпки. При этом повьаыается качество прочеса за счет увеличения

3 10446894

интенсивности чесания, снижается вы-хода волокон на гарнитуру главного

ход в угары прядомых волокон за счетбарабана.

I уменьшения загрузки гарнитуры шля-Таким образом, положительный эфпок и снижения остаточного слоя вфект заключается в повышении качества

них, повышается производительностьпрочеса, повышении производительносбборудования за счет большего пере-5 ти оборудования и экономии сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛЯПОЧНОЕ ПОЛОТНО | 1998 |

|

RU2128736C1 |

| Чешущий элемент | 1988 |

|

SU1541314A1 |

| Шляпочное полотно | 1990 |

|

SU1815281A1 |

| УЗЕЛ ЧЕСАНИЯ | 2000 |

|

RU2166014C1 |

| Чесальная машина | 1984 |

|

SU1234461A1 |

| Чесальная машина | 1981 |

|

SU1017745A1 |

| Шляпочное полотно для чесальной машины | 1978 |

|

SU665029A1 |

| Узел чесания | 1990 |

|

SU1802830A3 |

| Шляпочное полотно к чесальной машине | 1983 |

|

SU1155632A1 |

| Шляпка для чесальной машины | 1983 |

|

SU1137120A1 |

СПОСОБ ПЕРЕВОДА ВОЛОКОН С РАБОЧИХ ОРГАНОВ ШЛЯПОЧНОЙ ЧЕСАЛЬНОЙ МАШИНЫ, при котором осуществляют многократный перевод волокон I 1У« ;;.--. :-- I ....:: 1 , I v.::. :,.,v ,;, ы I на чещ/щие поверхности рабочих органов с помощью аэродинамического воздействия, отличающийс я тем, что, с целью улучшения качества прочеса и повышения производительности .за счет интенсификации процесса чесания волокон, аэродинамическое воздействие на волокно осуществляют путем попеременной подачи всасывающего и нагнетак1б(его воздушных потоков в зоне главный барабан - шляпки в направлении, перпендикулярном к касательной главного барабана. 4ib 4: Ф 00 СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПАРАЛЛЕЛИЗАЦИИ И ОРИЕНТАЦИИ ВОЛОКОН | 0 |

|

SU316776A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-09-30—Публикация

1982-01-11—Подача