10, Способ по п. 1, от ч а ювд и и с я тем, что в раствор - бномера, предназначенный jpiH полимеризации, добавляют предварительно эаполимеризованный продукт.

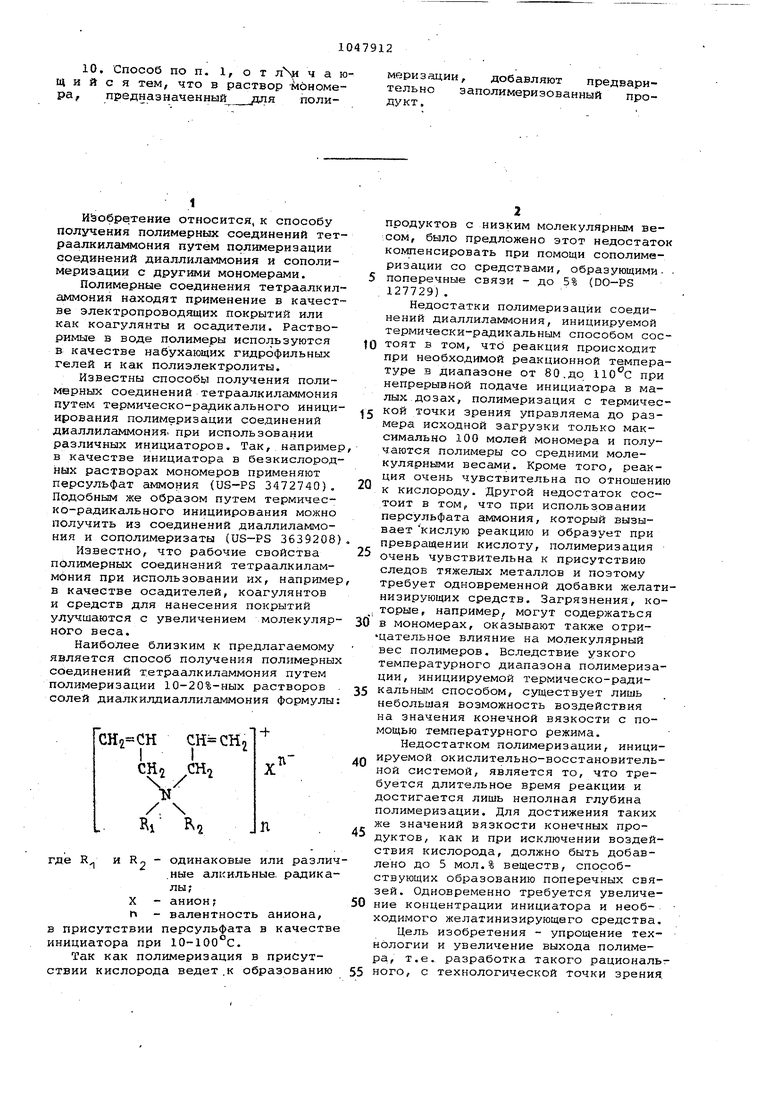

1. СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ СОЕДИНЕНИЙ ТЕТРААЛКИЛАММОНИЙ путем полимеризации 30-70%-ных растворов солей диалкилдиаллиламмония общей формулы -}СН2 СН V X и / Ri К п где :R- и RJ - одинаковые или различные алкильные радикалы, которые могут быть замещены гидроксильными группами или замкнуты в цикл X - анион; п-в соответствии с валентностью аниона является цельным малым числом в присутствии персульфата в качестве инициатора при 10-80 С, о т л ичающийся тем, что, с целью упрощения технологии и увеличения выхода полимера, полимеризацию проводят при рН 6,7-10,3, при этом, если X не является хлоридом или бромидом к полимеризационному раствору добавляют растворимые хлориды щелочных металлов или с1ммония. 2.Способ по п. 1, отличающийся тем, что используют соли диалкилдиаллиламмония, в которых X - хлорид, бромид, сульфат, , или органический аниЬн. 3.Способ по пп. 1 и 2, о т л ичающийся тем, что необходимое значение рН устанавливают добавлением буферных веществ. 4.Способ по пп. 1-3, отличающийся тем, что в качестве буферных веществ используют соли щелочных металлов или аммония и слабых неорганических или органичеОних кислот, выбранные из группы, содержащей карбонаты, гидрокарбонатыу бораты, фосфаты, ацетаты. 5.Способ по пп. 1-3,, отли(Л чающийся тем, что в качестс ве буферных веществ используют смеси аммиака с персульфатом аммония, сульфатом аммония, хлористым аммонием или с солями по п. 4. 6.Способ по пп. 1 и 2, О т л ичающийся тем, что установление необходимых значений рН произ.водят путем непрерывного точного дозирования аммиака, раствора ед кой щелочи или других оснований в зависимости от постоянно Измеряемых .значений рН в реакционной смеси. за. 7.Способ по пп. 1-6, отлиЮ чающийся тем, что в Качестве инициатора используют персульфаты натрия, калия, аммония или полидиметилдиаллиламмония в количестве I2 мол.% по отношению к мономеру.. 8.Способ по пп. 1-7, о тл и ч аю щ и и с я тем, что буферное вещество и/или персульфат в процессе полимеризации добавляют отдельными порциями или непрерывно. 9.Способ по п. 1, о т л и ч а ю-, щ и и с я тем, что в процессе полимеризации постоянно повышают: ТвМПВратуру.

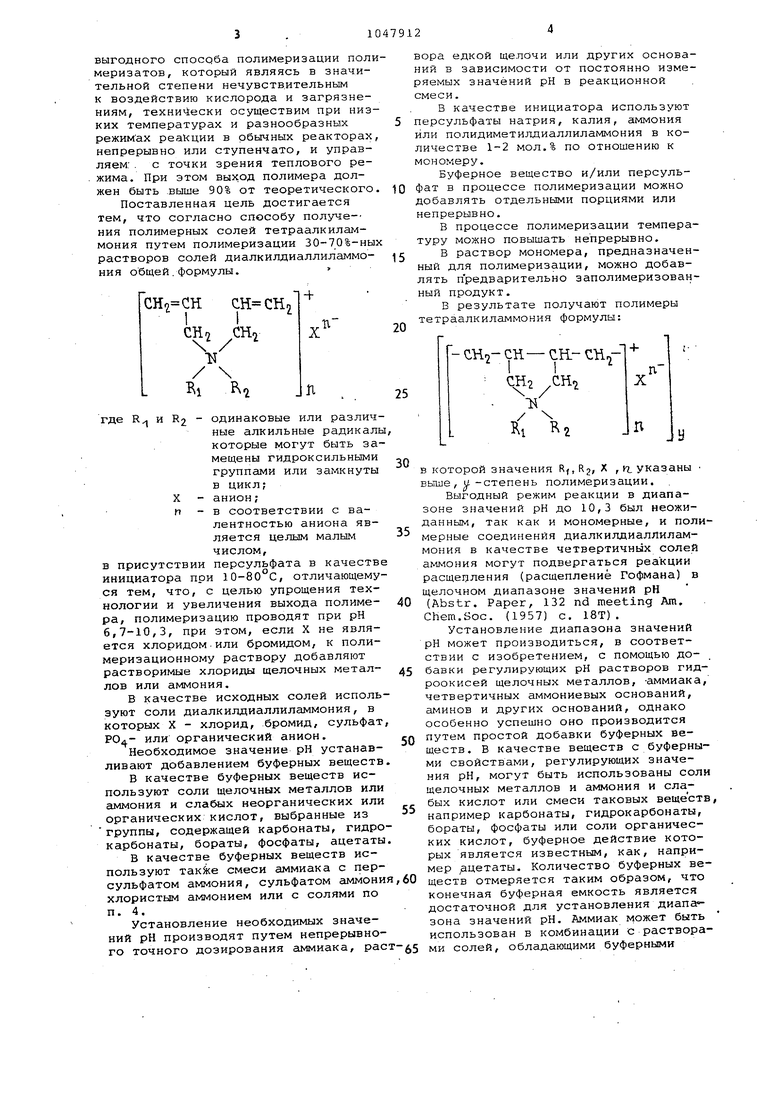

изобретение относится, к способу получения полимерных соединений тет раалкиламмония путем полимеризации соединений диаллиламмония и сополимеризации с другими мономерами. Полимерные соединения тетраалкил аммония находят применение в качест ве электропроводящих покрытий или как коагулянты и осадители. Растворимые в воде полимеры используются в качестве набухающих гидрофильных гелей и как полиэлектролиты. Известны способы получения полимерных соединений тетраалкиламмония путем термическо-радикального иници ирования полимеризации соединений диаллиламмония. при использовании различных инициаторов. Так,.наприме в качестве инициатора в безкислород ных растворах мономеров применяют персульфат аммония (US-PS 3472740). Подобным же образом путем термическо-радикального инициирования можно получить из соединений диаллиламмония и сополимеризаты (US-PS 3639208 Известно, что рабочие свойства полимерных соединений тетраалкиламмония при использовании их, наприме в качестве осадителей, коагулянтов и средств для нанесения покрытий улучшаются с увеличением молекуляр ного веса. Наиболее близким к предлагаемому является способ получения полимерны соединений тетраалкиламмония путем полимеризации 10-20%-ных растворов солей диалкилдиаллиламмония формулы СНо KI ч и Rr, - одинаковые или разли где R, .ные алкильные, радика лы; X - анион h - валентность аниона, в присутствии персульфата в качеств инициатора при 10-100 С. Так как полимеризация в присутствии кислорода ведет.к образованию продуктов с низким молекулярным весом, было предложено этот недостаток компенсировать при помощи сополимеризации со средствами, образующими. . поперечные связи - до 5% (DO-PS 127729). Недостатки полимеризации соединений диаллиламмония, инициируемой термически-радикальным способом состоят в том, что реакция происходит при необходимой реакционной температуре в диапазоне от 80.до при непрерывной подаче инициатора в малых, дозах, полимеризация с термической точки зрения управляема до размера исходной загрузки только максимально 100 молей мономера и получаются полимеры со средними молекулярными весами. Кроме того, реакция очень чувствительна по отношению к кислороду. Другой недостаток состоит в TOMf что при использовании персульфата аммония, который вызывает кислую реакцию и образует при превращении кислоту, полимеризация очень чувствительна к присутствию следов тяжелых металлов и поэтому требует одновременной добавки желатинизирующих средств. Загрязнения, которые, например, могут содержаться в мономерах, оказывают также отрицательное влияние на молекулярный вес полимеров. Вс.педствие узкого температурного диапазона полимеризации, инициируемой термическо-радикальным способом, существует лишь небольшая возможность воздействия на значения конечной вязкости с помощью температурного режима. Недостатком полимеризации, инициируемой окислительно-восстановительной системой, является то, что требуется длительное время реакции и достигается лишь неполная глубина полимеризации. Для достижения таких же значений вязкости конечных продуктов, как и при исключении воздействия кислорода, должно быть добавлено до 5 мол.% веществ, способствующих образованию поперечных связей. Одновременно требуется увеличение концентрации инициатора и необходимого желатинизирующего средства. Цель изобретения - упрощение технологии и увеличение выхода полимера, т.е., разработка такого рационалы ного, с технологической точки зрения. выгодного способа полимеризации пол меризатов, который являясь в значительной степени нечувств ительным к воздействию кислорода и загрязнениям, техни ески осуществим при низ ких температурах и разнообразных режимах реакции в обычных реакторах непрерывно или ступенчато, и управляем: . с точки зрения теплового режима. При этом выход полимера должен быть выше 90% от теоретического Поставленная цель достигается тем, что согласно способу получе-ния полимерных солей тетраалкиламмония путем полимеризации 30-70%-ны растворов солей диалкилдиаллиламмония общей.формулы. , 1 1 СН2 СН / BI где R и R2 - одинаковые или различ ные алкильные радикал которые могут быть за мещены гидроксильными группами или замкнуты в цикл; X - анион; п - в соответствии с валентностью аниона является целым малым числом, в присутствии персульфата в качеств инициатора при 10-80°С, отличающему ся тем, что, с целью упрощения технологии и увеличения выхода полимера, полимеризацию проводят при рН 6,7-10,3, при этом, если X не является хлоридом.или бромидом, к полимеризационному раствору добавляют растворимые хлориды щелочных металлов или аммония. В качестве исходных солей исполь зуют соли диалкилдиаллиламмония, в которых X - хлорид, бромид, сульфат или органический анион. Необходимое значение рН устанавливают добавлением буферных веществ В качестве буферных веществ используют соли щелочных металлов или аммония и слабых неорганических или органических кислот, выбранные из группы, содержащей карбонаты, гидро карбонаты, бораты, фосфаты, ацетаты В качестве буферных веществ используют так5ке смеси аммиака с персульфатом аммония, сульфатом аммони хлористым аммонием или с солями по п. 4. Установление необходимых значений рН производят путем непрерывного точного дозирования еьммиака, рас вора едкой щелочи или других оснований в зависимости от постоянно измеяемых значений рН в реакционной смеси. В качестве инициатора используют ерсульфаты натрия, калия, аммония или полидиметилдиаллиламмония в количестве 1-2 мол.% по отношению к ономеру. Буферное вещество и/или персульфат в процессе полимеризации можно добавлять отдельными порциями или непрерывно. В процессе полимеризации температуру можно повышать непрерывно. В раствор мономера, предназначенный для полимеризации, можно добавлять предварительно заполимеризованный продукт. В результате получают полимеры тетраалкиламмония формулы: с,Н2-сн-ек-сн СН2 СН KI 2 в которой значения R{,R2, X , г указаны выше,у-степень полимеризации. Выгодный режим реакции в диапазоне значений рН до 10,3 был неожиданным, так как и мономерные, и полимерные соединения диалкилдиаллиламмония в качестве четвертичньах солей аммония могут подвергаться реакции расще1;1ления (расщепление Гофмана) в щелочном диапазоне значений рН (Abstr. Paper, 132 nd meeting Am. Chem.Soc. (1957) c. 18T). Установление диапазона значений рН может производиться, в соответствии с изобретением, с помощью добавки регулирующих рН растворов гидроокисей щелочных металлов, -аммиака, четвертичных аммониевых оснований, аминов и других оснований, однако особенно успешно оно производится путем простой добавки буферных Веществ. В качестве веществ с буферными свойствами, регулирующих значения рН, могут быть использованы соли щелочных металлов и аммония и слабых кислот или смеси таковых веществ, например карбонаты, гидрокарбонаты, бораты, фосфаты или соли органических кислот, буферное действие которых является известным, как, например цетаты. Количество буферных веществ отмеряется таким образом, что конечная буферная емкость является достаточной для установления диапазона значений рН. Аммиак может быть использован в комбинации с растворами солей, обладающими буферными свойствами, например с перс пьфатом аммония, с хлористым аммониеМили же в комбинации с названными солями слабых кислот. Кроме.укаэанньк буферных систем можно испзэльзовать любые другие комбинации. Карбонаты и гидрокарбонаты обладают тем преимуществом, что на гидрокарбонатной ступени уже при в результате выделения СО2 вновь происходит образование карбоната, вследствие этого буферная емкость таких систем высока. Кроме того, освобожденная СО2 способствует пере мешиванию реакционного раствора и создает благоприятную инертную сред В соответствии с изобретением этот способ позволяет установить с помощью соответствующего буфера такие значения рН, при которых полиме ризация проходит уже при т«эмпературах от 10 до.20°С. Если жепри помо щи охлаждения поддерж вать эту температуру, то,при у.эеличенном времен реакции можно получить раствор полимеров с очень высокими вязкостями, что означает еще одно значитель ное преимущество по сравнению с известными способами,так как речь иде о более ценных для использования не разветвленных полимерах в продуктах реакции.С помощью соответствующих значений рН и выбора температуры ст новится .возможным воздействие на мо лекулярные Веса получаемых полимеро При термическом инициировании следы тяжелых металлов, и прежде вс го следы железа, оказывают очень от рицательное влияние. При использова нии инициаторов, которые вызывают кислую реакцию (и при превращении дополнительно образуют кислоты), как, например, персульфат аммония, следы тяжелых металлов остаются растворенными. Способ в соответствии с изобретением требует установления таких значений рН, при которых, например, железо в виде гидроокиси железа или его основной соли становит ся нерастворимым. Вследствие этого отпадает необходимость в использовании желатинизирующих средств. Если, однако, реакция ведется в диапазоне значений между 6,7 и 7,5, то рекомендуется на 28 кг мономера добавлят примерно 10 г конденсированных фосфатов, напрмер гексаметафосфата натрия или геминальной бифосфоновой кислоты или ее растворимых солей, например этидроновой кислоты или димеТиламинометанбисфосфоновойкислотыТакого рода добавки могут быть с успехом сделаны и при более высоких знг1чениях рН. Они поддерживают равно мерное стабильное превращение и не допускают появления вредного влияния вследствие захвата следов тяжелых металлов во время реакции полимериза ЦИК, например, от металлических частей применяемых реакторов. В качестве инициаторов, согласно изобретению, могут быть использованы персульфаты натрия,, аммония, калия или полидиметилдиаллиламмония. Оба последних инициатора растворимы в тербуемом количестве - до 2% мол. в растворе мономера, в противоположность их значительно меньшей растворимости в воде. Было обнаружено, что инициирование при помощи присутствии буферных веществ в диапазоне значений рН От 6,7 до 10,3 возможно, если X означает хлорид или бромид. Для достижения такого же эффекта при соответствующих сульфатах, фосфатах, фторидах или ацетатах необходима одновременная добавка растворимых хлоридов, например хлоридов щелочных металлов или хлористого аммония, в противном случае, в присутствии этих солей возможно только термическое инициирование. Возможной является добавка и соответствующих бромидов. Бромиды соответствующих полимеров обнаруживают более низкую растворимость, чем хлориды. Повышение величины рН выгае значения 10,3 не приносит никакой выгоды, так как при этом достигается более низкая степень превращения, а скорости реакции становятся такими большими, что отвод тепла является затруднительным. Проведение полимеризации в диапазоне значений рН 6,7-10,3 имеет следующие преимущества: в этом диапазоне значений рН полимеризация начинается при низких температурах со скоростями, удовлетворяющими техническим требованиям, например при рН,, равном 6,7 - примерно при 60°С, при рН, равном 9,1 - при 30°С и начиная со значения рН, равного 9,45 - при температурах от 20 до 10°С; скорости полимеризации увеличиваются таким же образом, например, время реакции укорачивается (для достижения, 50% степени превращения) в растворах с более высокими начальными значениями рН в .следующем отношении: рН 7,8: : рН,9,9:рН 12,7-2,6 : 1,7 : 1, т.е. отношение степень превращения: время увеличивается с возрастающим значением рН. В результате установления значений рН - что успешно производится при помощи буферной системы - могут быть определены реакционная температура и скорость реакции, а это является условием для отвода значительго тепла полимеризации. В результате этого способ в соответствии с изобретением ползволяет осуществлять, технологическое управление такими , загрузками, которые являются во мно-1

го раз большими, чем загрузки в уже известных процессах.

Важнейшее технико-экономическое значение способа в соответствии с изобретением состоит в том, что в диапазоне значений рН, равном 6,7-10,3, в котором проводится полимеризация, достигаются высокие выходы полимеров - от 91 до 98,5%.

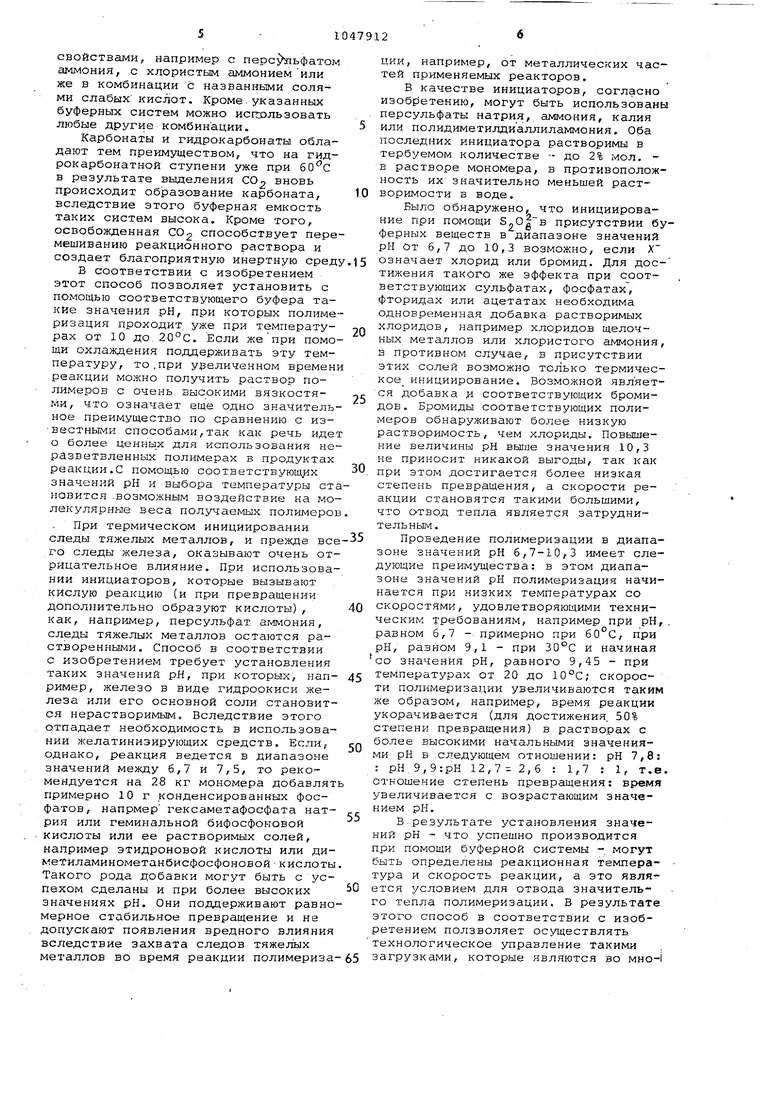

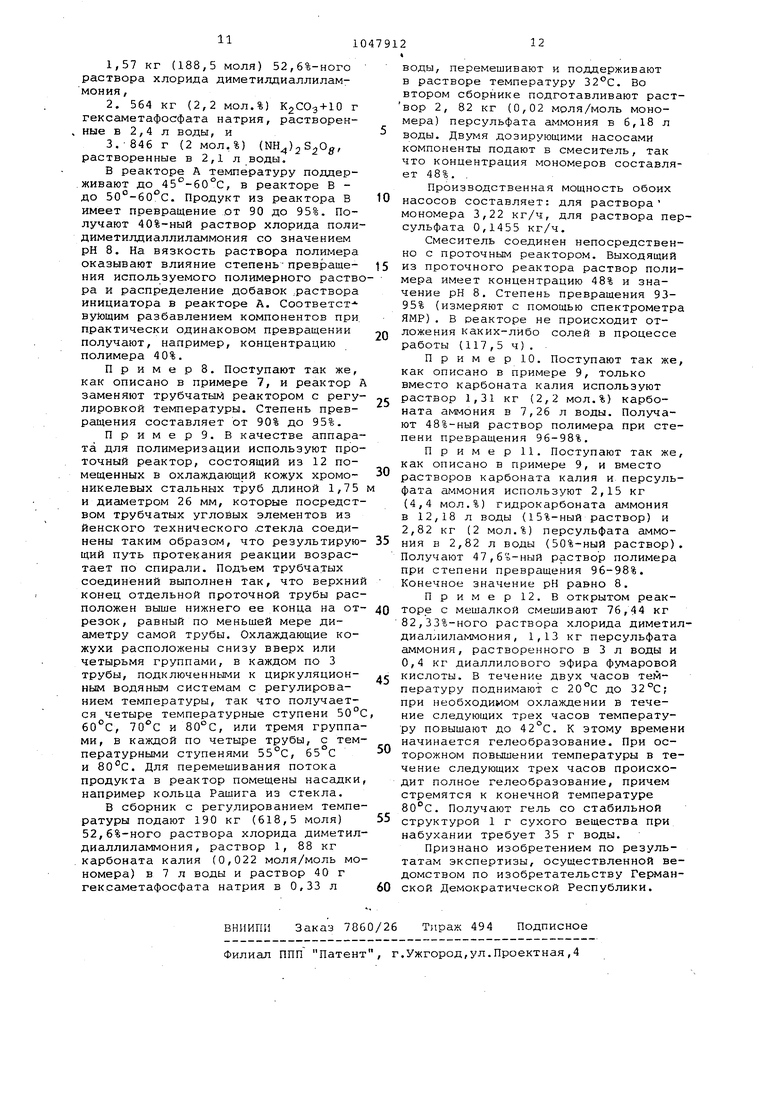

На примере хлорида, диметилдиаллиламмония при использовании сравнимых инициаторов, концентрационных и Температурных условий при полимеризации 61,85 молей исходной смеси изменяют буферные системы, а достигаемую

NaOH/K S Og12,95

КОН/(NH)23 0g12,70

КОН + l,lK2COj/(NH)2820312,50

КОН + i,(К)25 Од11,10

K CO /Na S Og10,90 l,lK2CO,/(NH)2S20g9,90

,5Na2S20g+0,5(NH)2S20g9,55

NH3/(NH)2S20g9,45 ),10

(NH4)2C03/(NH4)2S20g8,65

KHCO /Na SjOg8,25 KHCOg/CNH 4)282037,80

NH4HC03/(NH 2S2°8

КНСОз + 2,(NH4)2C20g7,15

CH3COONH4/{NH4),70

Температурный режим в указанных примерах в целях сравнимости условий выдерживают постоянным.Конечная степень превращения зависит от соответствующего температурного режима.Другие температурные режимы влияют на конечную степень превращения.Максимальное значение степени превращения в диапазоне величин рН равном 6,7-10,3 в каждом случае сохраняется

При загрузие в реакцию исходных смесей в больших количествах в целях обеспечения отвода тепла разбавляют раствор мономера или его часть уже заполимеризованным продуктом.

В трубчатых или каскадных реакторах полимеризация может быть провестепень превращения определяют с помощью ЯМР-рпектроскопии. Работу проводят в присутствии кислорода воздуха. Температурный режим устанавливают таким образом, что реакционную смесь выдерживают по одному часу при 50°С, 60°С, 70°С и 80°С.

Конечная концентрация раствора полимера в каждом случае составляет 48%. Добавка персульфата каждый раз составляла 0,02 моля персульфата/мол мономера. Буферные системы, начальные значения рН и степени превращения даны в таблице.

80,0 83,5 85,5 87,0 88,0 91,0 92,0 93,5 95,5 98,0 98,5 98,5 98,5 98,0 98,0

дена также непрерывно.При одинаковых условиях реакции сополимеризация может быть осуществлена с многофункциона.пьнымисомономерами, например с диаллиловыми эфирами дикарбоновой кислоты; в зависимости от количества полимеризуемого вещества могут быть получены полимеры от растворимых до желеобразных.

Пример. В реакторе с мешалкой емкостью 250 л со встроенным ох0 лаждающим змеевиком из хром-никелевой стали (охлаждающая поверхность равна 1,25 м) смешивают 190 кг (618,5молей) 52,6%-ного раствора хлорида диметилдиаллиламмония (с

5 содержанием хлористого натрия 4,85%); 2,82 кг (2 мол.%) персульфата эаммония в 7 л воды; 1,85 кг (4,4-мол„%) аммиака в 6 л воды, а такж 40 г технического гексаметафосфата натрия, растворенного в 0,5 л воды. КонцентрацияvMOHOMepa в смеси 48%. При перемешивании производят подогрев в течение 0,5 ч до 40°С. Провод тщательное наблюдение за внутренней температурой .(указатель температуры не должен практически иметь инерционной задержки) и затем поддерживаю смесь в течение 1,5 ч при помощи ин тенсивного охлаждения при 40 + 2°С (температура охлаждающей воды на входе равна 13°С), Затем в течение каисдого последующего часа темпера туру поддерживают соответственно при 50°С и 60°С, и вслед за этим производят подогрев (1,5 ч до ) и 3 конце - в течение 1 ч до 80°С, После того, как айализ подтвердил отсутствие S,o| при помощи ЯМРспектроскопий определяется степень преврауеЕчия, равная 95%., Конечное значение рН равно 8. П р им е р 2. Поступают так же, как описано в примере 1, однако вместо а.ммиака добавляют 1,88 кг (2,2 мол.%) карбоната калия в 6,5 л воды. При перемешивании производят подогрев исходной смеси в продолжение 3 ч от 27° до 50°С и затем при помощи охлакщення (1,5 ч) температу ру поддерживают при 50 + 2°С; в кон це производят нагрев в течение каждых двух часов до 60°С и 70°С и в течение 1 ч - до 80°С. Степень прев ращения 98%. Примерз (получение продуктов с высокой вязкостью). Подготавливают компоненты так же, как. в при мере 2 и поддерживают темпера.туру 3 продолжение 80 ч при 15°С охлаждением (после 16 ч степень превращения составляет 55%). Затем в течение 8 ч производят медленный и поотоянный нагрев до 8Q°Cf причем изза возникающего еше порой самонагревания обогрев временами приостанавли вают и, если это необходимо, то производят охлалодение в течение короткого времени. Степень превращения 99%. Продукт обладает очень высокой вязкостью. П р и м е р 4. В реактор с мешалкой емкостью 40 л из хром-никелевой стали со встроенным охлаждающим змее)Эиком (поверхность охла)дения равна 0,4 м2) к возможностью для подогрева смешивают 19 кг (61,85 молей ) 52, раствора хлорида диметилдиал..1 иламмония, 131 г (2,2 мол.%) картоната аммония в 700 г воды и при перемешивании смесь подогревают до 50°С. Затем к этой смеси в один прием добавляют 282 г персульфатааммония (2,0 мол.%), растворенного в 700 г воды, и с помощью охлаждения реакционную смесь выдерживают в течение 1 ч при этой температуре. С помощью кратковременного подогрева и при подключении в случае необходимости охлаждения температуру реакции в продолжение следующего часа поддерживают при 60°С. Затем в продолжение одного часа температуру поддерживают на уровне 70°С и потом в течение следующего часа постепенно повышают до 80°С, пока не исчезнут следы . Полученный 48%-ный раствор полимера показывает степень превращения 98% (определяют с ЯМР-спектроскопии). П р и м е р 5. Поступают так же, как описано в примере 4, однако вместо карбоната аммония добавляют 210 г (4,4 мол.%) ацетата аммония в 630 г воды и смесь подогревают в этом случае до 60°С. Полученный 48%ный раствор полимера, показывает степень превращения 98% (определение степени превращения путем ЯМР-спектроскопии) , П р и м е р 6. В эмалированный реактор с мешалкой объемом 3 м с двойным охлаждающим кожухом помещают 500 кг (3092,5 моля) хлорида полидиметилдиаллиламмония в виде 48%ного раствора и смешивают с 950 кг (3092,5 моля) 52,6%-ного раствора хлорида диметилдиаллиламмония (с 4,85%- растворенным хлористым натрием) ; растворами 14,1 кг (2 мол.%) персульфата аммония в 30 л воды; 9,4 кг (2,2 мол.%) карбоната калия в 30 л воды, а также 200 г гексаметафосфата натрия в 7,3 л воды. При перемешивании смесь осторожно подогревают до 35°С, внимательно следят за температурой внутренней средЕг и пр.и охлаждении поднимают температуру до 50°С в течение 5 ч. Затем в продолжение последующих 5 Ч медленно и постепенно нагревают до 80°С, причем периоды охлаждения и нагрева чередуют между собой. Конечное значение рН 8, Степень превращения, определенная с помощью ЯМРспектроскопии, равна 96%. П р и м е р 7. Реактор с мешалкой емкостью 100 л (А) посредством переливной трубы (перелив при 75 л) соединен со вторым реактором (В) емкостью 250 л. Реактор А загружают 75 л полимерного раствора хлорида полидиметилдиаллиламмония (получен полимеризацией из 52,6%-ного раствора хлорида диметилдиаллиламмония с использованием персульфата в качестве инициатора). Раствор полимера нагревают до 45-60 С добавляют через смесительное устройство тремя дозирующими насосами каждый из трех следующих растворов в час:

Авторы

Даты

1983-10-15—Публикация

1979-12-26—Подача