со

СП

СП

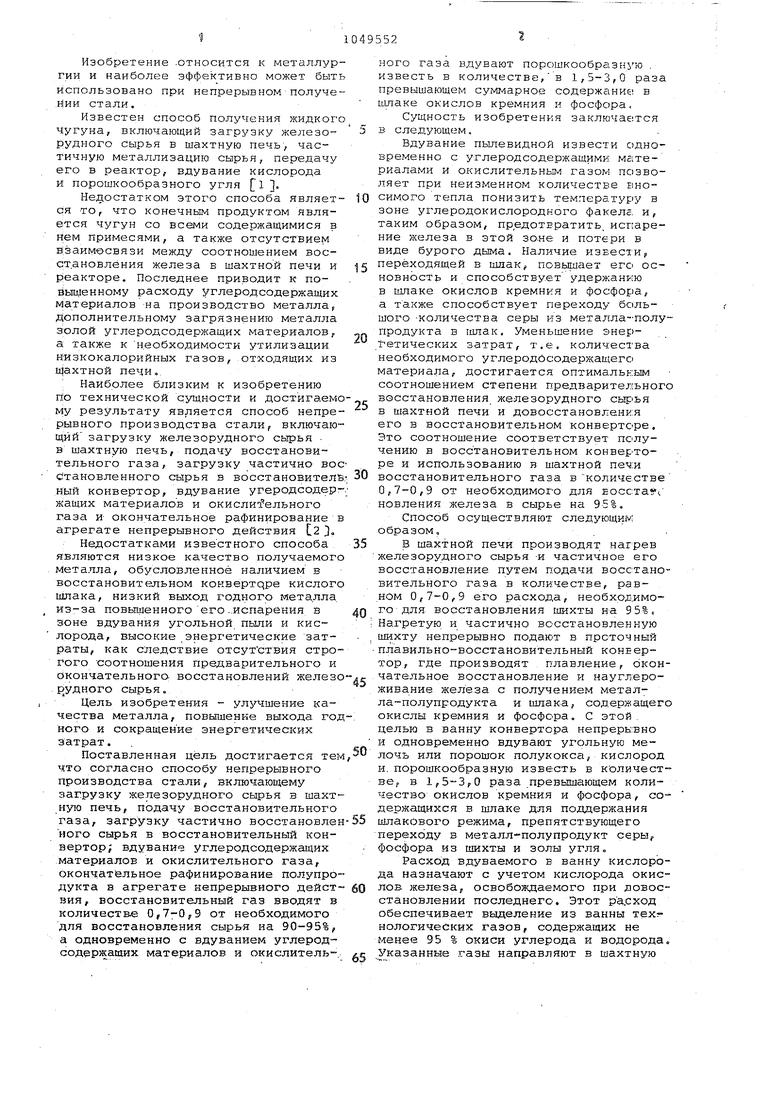

ю Изобретение .относится к металлургии и наиболее эффективно может быть использовано при непрерывном получении стали. Известен способ получения жидкого чугуна, включающий загрузку железорудного Сырья в шахтную печь, частичную металлизацию сырья, передачу его в реактор, вдувание кислорода и порошкообразного угля l 1. Недостатком этого способа являетСИ то, что конечным продуктом является чугун со всеми содержащимися в Нем примесями, а также отсутствием в;заим©связи между соотношением восст.ановлёния железа в шахтной печи и реакторе. Последнее приводит к пойышенному расходу углеродсодержащих материалов на производство металлар дополнительному загрязнению металла золой углеродсодержащих материалов, а также к необходимости утилизации низкокалорийных газов, отходящих из щахтной печи.. Наиболее близким к изобретению rto технической сущности и достигаемо му результату является способ непрерывного производства стали включающий загрузку железорудного сырья . в шахтную печь, подачу восстановительного газа, загрузку частично вос становленного сырья в восстановитель ный конвертор, вдувание угеродсодержащих материалов и окислительного газа и окончательное рафинирование в агрегате непрерывного действия Сз 3 Недостатками известного способа являются низкое качество получаемого Металла, обусловленное наличием в восстановительном KOKsepTqpe кислого шлака, низкий выход годного металла из-за повыщенного его ..испарения в зоне вдувания угольной пыли и кислорода, высокие энергетические затраты, как следствие отсутствия строгого Соотношения предварительного и окончательного восстановлений железо Р удного сырья. Цель изобретения - улучшение качества металла, повышение вы.хода год ного и сокращение энергетических затрат. . Поставленная цель достигается тем что согласно способу непрерывного производства стали, включающему загрузку же.лезорудного сырья в шакт иую печь, подачу восстановительного газа, загрузку частично восстановле иого сырья в восстановительный конвертор; вдувание углеродсодержащих .материалов и окислительного газа, окончательное рафинирование полупро дукта в агрегате непрерывного дейст 53ИЯ, восстановительный газ вводят в количестве 0,7-0,5 от необходимого для восстановления сырья иа 90-95%, а одновременно с вдуванием углеродсодержаиих материалов и окислительного газа вдувают порошкообразЕ{ую . известь в количестве, в 1,5-3,0 раза превышающем суммарное содержание в LimaKe окислов кремния и фосфора, Сущность изобретения заключае тся в следующем. Вдувание пылевидной извести одновременно с углеродсодержащими Мс1териалами и окислительным газом позволяет при неизменном количестве Б носимого тепла понизить температуру в зоне углеродокислородного факеле, и, таким образом, предотвратить, испарение железа в этой зо.не и потери в виде бурого дыма. Наличие извести переходящей в шлак, повышает его основность и способствует удержанию в шлаке окислов кремния и фосфора, а также спосОбствует переходу большого -количества серы из металла-полупродукта в ишак. Уменьшение энергетических затрат, т.е. количества необходимого углеродОсодержащего материала, достигается оптимальным соотношением степени предварительного восстановления железорудного сырья в шахтной печи и довосстановленкя его в восстановительном конверторе. Это соотношение соответствует получению в восстановительном конверторе и использованию в шахтной печи восстановительного газа в количестве 0,7-0,9 от необходимого для восстаУг новления железа в сырье на 95%. Способ осуществляют следующим образом, В шахтной печи производят нагрев железорудного сырья -и частичное его восстановление путем подачи восстановительного газа в количестве, равном 0,7-0,9 его расхода, необходимого для восстановления шихты на 95%. Нагретую и частично восстг1новленную шихту непрерывно подают в проточный плавильно-восстановительный конвертор, где производят плавление, окончательное восстановление и науглероживание железа с получением металла-полупродукта и шлака, содержащего окислы кремния и фосфора. С этой, целью в ванну конвертора непрерь:вно и одновременно вдувают угольную мелочь или порошок полукокса, кислород и. порошкообразную известь в количествер в 1,5-3,0 раза превышающем количество окислов кремния и фосфора, содержащихся в шлаке для поддержания шлакового режима, препятствующего переходу в металл-полупродукт серы, фосфора из шихты и золы угля. Расход вдуваемого в ванну кислорода назначают с учетом кислорода окислов железа, освобождаемого при довосстановлении последнего. Этот ра.сход обеспечивает выделение из ванны тех нологических газов, содержащих не менее 95 % окиси углерода и водорода. Указанные газы направляют в шахтную печь, используя их для нагрева и частичного восстановления железа в противотоке с твердой шихтой. Колош никовый газ шахтной печи подвергают отмывке от углекислого газа и затем в качестве рецйркулята смешивают с технологическими газами от конверто ра для повторного использования. Расходы угля (полукокса) и кислород и их соотношение в пределах упомяну того ограничения обеспечивают оптимальную окисленность конечного шлака (4-12% окислов железа) с целью предотвращения перехода в металл помимо фосфора также кремния и мар ганца и получить полупродукт с мини мальным содержанием примесей. Допол нительное рафинирование полупродук та и получение стали в проточном ап парате Осуществляют известными способами, применяемыми в конверторных САНД, Пример. В шахтной печи прои йодят загрузку и нагрев до 700-800° обожженных и окисленных окатышей следующего состава, . % : 66ш,б2 FeO 3,0; 93,83; SiOj 2,51; 0,177; CaO 0,09 MgO 0,182; MnO 0,039; PgOg 0,019; NagO+K O 0,147; SO 0,001 и TiOgO.O В шахтной печи для частичного восстановления окатышей используют газы восстановительного конвертора с отмывкой и рециркуляцией колошникового газа и использованием части его на подогрев смешанных восстано витальных газов. Из условия полного использования восстановительных кон верторных газов в шахтной печи их расход при принятой газовой схеме определяется соотношением ц, где ч- степень восстановления железа в шахтной печи. Это количество восстановительных газов определяют из материального и теплового баланса процессов в ванне восстановительного конвертора причем расчет ведется исходя из- неоп ределенной степени предварительного восстановления и получается в виде соотношения Ggjr o+bl,. Постоянные коэффициенты t зависят от состава углеродсодержащих и флюсующих материалов и заданного технологического режима (содерСостав f %

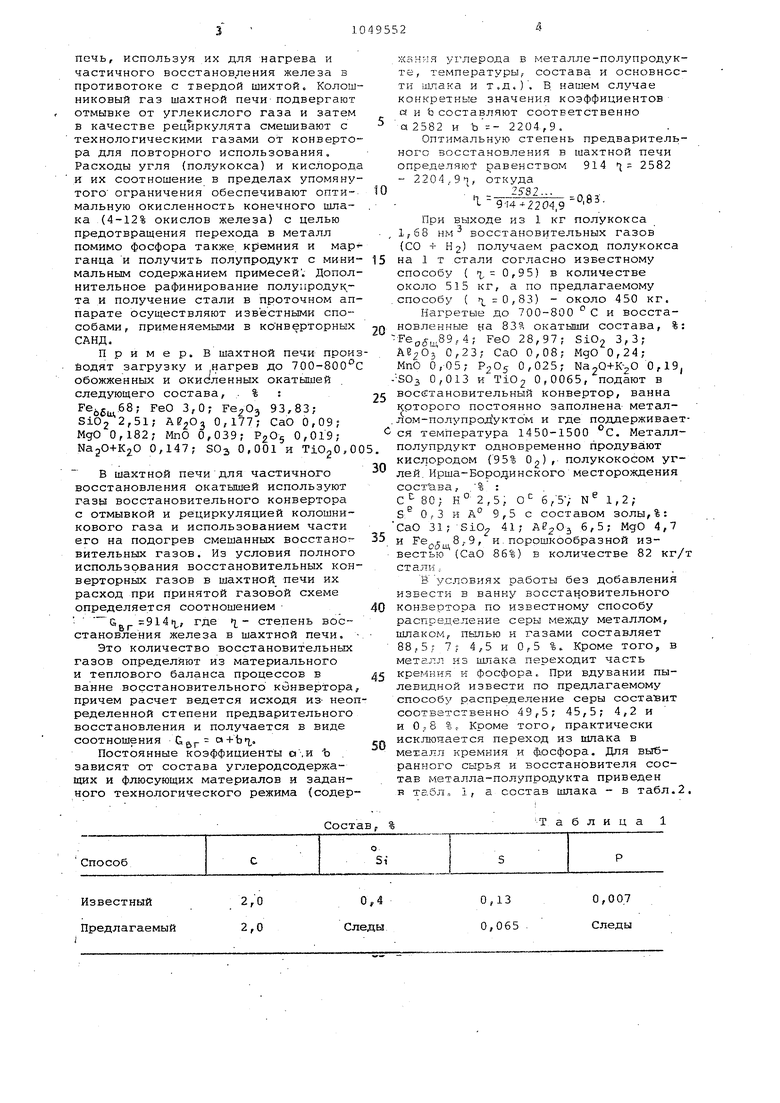

Таблица жзняя углерода в металле-полупродукте, температурЫг состава и основности шлака и т.д.). В нашем случае конкретные значения коэффициентов а и Ь составляют соответственно а 2582 и Ъ - 2204,9. Оптимальную степень предварительного восстановления в шахтной печи определяю равенством 914 ч 2582 220 4. , откуда h 2582... . , . 1-914 2204, При выходе из 1 кг полукокса 1,-68 нм восстановительных газов (СО + Н2) получаем расход полукокса на 1 т стали согласно известному способу ( 7. Of 95) в количестве около 515 кг, а по предлагаемому способу ( ,83) - около 450 кг. Нагретые до 700-800 С и восстановленные уа 83, окатыши состава, %; Feo5,,,89,4; FeO 28,97; SiO2 3,3; Ае20Г 0,23; CaO 0,08; MgO 0,24; MnO 0,05; P205 0,025; Na2O+K2O 0,19. SOj 0,013 и TiOj 0,0065, подают в восстановительный конвертор, ванна icpToporo постоянно заполнена металлом-полупродуктом и где поддерживается температура 1450-1500 с, Металлполупрдукт одновременно продувают кислородом (95% Og), полукокосом углей. Ирша-Бород;инского месторождения состава, .% : С 80 ; Н ° 2 , 5 , О 6 /5V № 1,2; S 0,3 и А° 9,5 с составом золы,%: СаО 31; SiO., 41; , 6,5; MgO 4,7 и , и.порошкообразной известью (СаО 86%) в количестве 82 кг/т ст али, в условиях работы без добавления извести в ванну восстановительного конвертора по известному способу распределение серы мелсду металлом, шлаком, пылью и газами составляет 88.5; 7; 4,5 и 0,5 %. Кроме того, в металл из шлака переходит часть кремния к фосфора. При вдувании пылевидной извести по предлагаемому способу распределение серы составит соответственно 49,5; 45,5; 4,2 и и 0,8 %, Кроме того, практически исклюнается переход из шлака в мекалл кремния и фосфора. Для выбранного сырья и восстановителя состав металла-полупродукта приведен в ТЕ-бл,, 1, а состав шлака - в табл.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2004 |

|

RU2280704C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| СПОСОБ ЖИДКОФАЗНОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ | 2012 |

|

RU2511419C2 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА | 2009 |

|

RU2409681C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167205C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295574C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛЬНЫХ ПОЛУПРОДУКТОВ И ВОССТАНОВИТЕЛЬНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2533991C2 |

СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА СТАЛИ, включающий загрузку железорудного сырья в шахтную печь, подачу восстановительного газа, затем загрузку частично восстановленного сырья в восстановительный конвертор, вдувание углеродсодержащих материалов и окислительного газа, окончательное рафинирование полупродукта в агрегате непрерывного действия, отличающийся тем, что, с целью улучшения качества металла, повышения выхода годного и сокращения энергетических затрат, восстановительный газ вводят в количестве 0,7-0,9 от необходимого для восстановления сырья на 90-95%, а одновременно с вдуванием углеродсодержащих материалов и окислительного газа вдувают порошкообразную известь (Л в количестве, в 1,5-3,0 раза превышающем суммарное содержание в шлаке с: :окислов кремния и фосфора.

2,0 2,0 Следы

0,007

0,13

0,4 0,065 Следы

Состав, % 20,5 13,2 40,,7 Известный 11,5 43,4 28,9. Предлагаемый Полученный металл-полупродукт подают В рафинировочный аппарат, гд проводят окончательную десульфурацию и обезуглероживание смесью СаО и CaCg в струе кислорода. Изобретение позволяет увеличить выход годного за счет уменьшения угара железа примерно на 2-2,5% (экономия железорудного сырья 29 кг стали). Расход полукокоса за счет снижения степени предварительного восстановления с 95 до 83% снижается до 65 кг/т стали и получаемый металл-полупродукт чище по вредным примесям, что делает более экономич ным его дальнейшее рафинирование. Расход вдуваемого в ванну конвер тора кислорода назначают с учетом кислорода окислов железа, освобожда мого при довосстановлении последнег Этот расход обеспечивает выделение

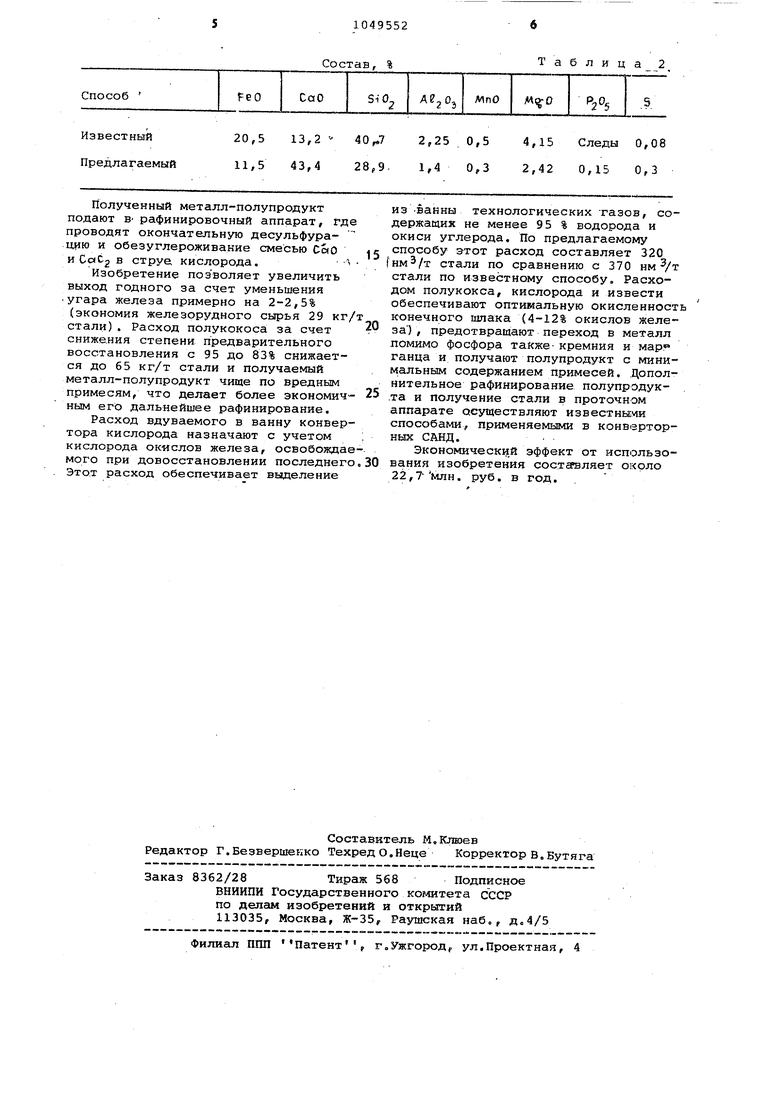

Таблица 2 2,25 0,5 4,15 Следы 0,08 1,4 0,3 2,42 0,15 0,3 из .вакны технологических тазов, содержащих не менее 95 % водорода и окиси углерода. По предлагаемому способу этот расход составляет 320 стали по сравнению с 370 нм /т стали по известному способу. Расходом полукокса, кислорода и извести обеспечивают оптимальную окисленность конечного шлака (4-12% окислов железа) , предотвращают переход в металл ломимо фосфора также- кремния и мар ганца и получают полупродукт с минимальным содержанием примесей. Дополнительное рафинирование полупродук,та и получение стали в проточном аппарате осуществляют известны;«и способами, применяемыми в конверторных САНД. Экономически,й эффект от использования изобретения составляет около 22,7-млн. руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США №.4270740, кл | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ непрерывного производства стали | |||

| - Черные металлы, 1980, № 10, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-10-23—Публикация

1982-07-05—Подача