Область изобретения

Изобретение относится к металлургии, в частности к способу получения жидкого чугуна и восстановительного газа в шахтной печи высокого давления и установке для осуществления способа.

Предпосылки изобретения и существующий уровень

Плавка железной руды восстановительным газом, образующимся в печи, с его последующей рециркуляцией обычно включает процесс горения кокса с использованием горячего воздуха для образования горячего газа, проходящего затем снизу вверх через слой кокса, вследствие чего происходит плавление железосодержащего материала, размещенного над слоем кокса. Получаемый в результате этого процесса отходящий газ является низкокалорийным газом с высоким содержанием N2 и СО2. В последнее время для получения стальных полупродуктов используется газификация угля и углеводородного топлива в присутствии кислорода и пара для образования горячего газа, проходящего снизу вверх через псевдоожиженный слой полукокса, при этом горячий газ также может быть рециркулирован. Эти способы имеют следующие недостатки: отходящий газ является низкокалорийным газом с высоким содержанием N2 и СО2 и не может использоваться в качестве восстановительного или топливного газа; псевдоожиженный слой полукокса нестабилен и не может удерживать предварительно восстановленное железо в течение продолжительного периода времени. Вследствие этого плавка железа должна осуществляться в течение короткого промежутка времени с потреблением значительного количества горячего газа, а это означает, что тепловой КПД плавки низкий.

Способ плавки в доменной печи, с одной стороны, имеет преимущество, заключающееся в том, что восстановление железа газом протекает стабильно и расплав имеет пониженное содержание оксидов железа, поэтому проблемы из-за разгара и разрушения огнеупорных материалов по сравнению с плавильно-восстановительными способами незначительны или отсутствуют. Кроме того, доменный способ плавки демонстрирует очень высокий тепловой КПД благодаря тому, что восстановление газом и плавка железной руды протекают в одном объеме, а рециркуляция отходящего газа и его сопутствующее использование для других целей ведет к снижению энергопотребления. С другой стороны, для осуществления доменного способа плавки требуется кокс высокого качества, то есть высокопрочный кокс или кокс с низкой реакционной способностью. Это необходимо для того, чтобы обеспечить хорошую газопроницаемость и стабильное погружение шихты в печи. Производство таких коксов неизбежно связано со снабжением коксующимся углем высокого качества и значительными затратами энергии на коксование. Используемая агломерационная железная руда также должна иметь высокие параметры прочности и превосходные характеристики размягчения при высоких температурах.

В связи с вышесказанным существует необходимость в способе получения чугуна с такими производительностью и тепловым КПД, какими характеризуется доменный способ плавки, но при этом получить возможность использования более дешевого сырья. Некоторые из известных и родственных по технической сущности способов приводятся ниже.

Известны следующие способы получения жидкого чугуна и восстановительного газа:

1. Способ из патента США №4504043, Sumitomo Metal Industries Ltd., Япония. В плавильно-газификационной печи со слоем кокса уголь газифицируется кислородом, вдуваемым через фурмы в горячий восстановительный газ, который проходит через слой кокса вверх для плавки восстановленного железа, загруженного сверху коксового слоя. Расплавленное железо стекает вниз через слой кокса, накапливается в нижней части коксового слоя и сливается из печи, при этом осуществляется рециркуляция горячего газа. Отводимый газ подается в шахтную восстановительную печь для восстановления железной руды, полученное таким образом восстановленное железо загружается в плавильно-газификационную печь. Наряду с углем может быть газифицировано топливо других видов, содержащих в основном углерод и водород, таких как тяжелое жидкое топливо, природный газ и так далее. Топливо вдувается через фурмы и/или подается через загрузочные отверстия, расположенные выше фурм.

2. Способ производства синтетического газа с использованием доменной печи в качестве газификатора, патент США №4153426, Arthur G. МсКее & Co., Огайо. Печь загружается традиционным способом углеродсодержащим материалом, таким как обычный кокс, низкосортный кокс или отсев кокса вместе со шлакообразующим материалом, например известняком, диоксидом кремния и/или конверторным шлаком и/или мартеновским шлаком. Жидкое топливо, например угольная пыль, смешанная с кислородсодержащим газом и с известью (если требуется), инжектируется в форкамеры, расположенные рядом с горном печи. Жидкое топливо воспламеняется и частично газифицируется в форкамерах, образуя горячий восстановительный газ, который поступает в фурменную зону печи и проходит снизу вверх через слой загруженного материала в шахте печи. При достижении зоны высоких температур зольный остаток жидкого топлива расплавляется, формируя жидкий шлак. Под воздействием регулируемой температуры восстановительной газовой среды нагретая известь существенно очищает образующийся газ от серы. Для снижения высокой температуры газа выше форкамер инжектируется пар. Пар взаимодействует с твердым углеродсодержащим материалом в шахте печи, что ведет к насыщению образующегося газа дополнительным водородом и оксидом углерода. Жидкие углеродсодержащие материалы (нефтепродукты, мазут и тому подобное) могут быть инжектированы в шахту печи выше места вдувания пара и крекируются под воздействием удельной теплоты газа, проходящего через слой загруженного в печь материала, при этом газ охлаждается, а его энергетическая ценность повышается.

Получаемый газ может быть использован вместо природного газа в качестве теплотворного агента при производстве стали и химической продукции, в качестве восстановительного газа в металлургии, в качестве теплоносителя общего назначения, равно как и для других целей.

3. Способ получения жидкого чугуна и восстановительного газа, патент США №4317677, Korf-Stahl AG.

В соответствии с данным способом для получения жидкого чугуна и восстановительного газа применяется плавильный газификатор. В верхнюю часть газификатора загружаются предварительно нагретое губчатое железо с размерами частиц от 3 до 30 мм и уголь для образования псевдоожиженного слоя, а в нижнюю часть подается кислородсодержащий газ. При этом осуществляется регулирование соотношения кислородсодержащего газа и угля для поддержания высокотемпературной зоны в нижней части газификатора и низкотемпературной зоны в его верхней части. Кислородсодержащий газ подается главным образом непосредственно над расплавом, образующимся в нижней части газификатора.

4. В патентной заявке США №20100064855, Lanyi et al. описывается способ производства стали посредством использования комплексной системы для доменного получения железа и производства энергии на основе интенсивного насыщения дутьевого газа кислородом. Применение комплексной системы позволяет: 1) повысить производительность доменной печи, 2) повысить эффективность производства энергии, и 3) более экономично поглощать и связывать диоксид углерода. Кислород улучшает характеристики угля в качестве носителя углерода и газифицируемого топлива в доменной печи, вследствие чего вырабатывается топливосодержащий доменный газ с улучшенными параметрами.

Задача изобретения

Задачей изобретения является способ получения чугуна или стальных полупродуктов и восстановительного газа в шахтной печи и установка для осуществления способа.

Другой задачей изобретения является экономичный способ получения чугуна или стальных полупродуктов и восстановительного газа.

Еще одной задачей изобретения является использование печи меньшего размера для получения чугуна или стальных полупродуктов.

Помимо того, дополнительной задачей изобретения является обеспечение оптимальной эффективности путем замещения кокса высокозольным углем.

Еще одной задачей изобретения является способ получения отходящих газов для использования в последующих технологических этапах.

Еще одной дополнительной задачей изобретения является существенное уменьшение размеров печи и снижение объемного расхода материалов при получении одной тонны жидкого чугуна.

Еще одной дополнительной задачей изобретения является простое регулирование соотношения количества железа и образуемого восстановительного газа в соответствии с потребностями.

Еще одной дополнительной задачей изобретения является получение стальных полупродуктов посредством снижения содержания углерода в жидком чугуне.

Еще одной дополнительной целью изобретения является возможность загрузки печи малозольной угольной пылью для дальнейшего уменьшения размеров печи.

Сущность изобретения

Предлагается способ получения чугуна или стальных полупродуктов с использованием шахтной печи высокого давления с огнеупорной футеровкой, имеющей верхнюю, среднюю и нижнюю рабочие зоны, с рабочим давлением от 5 до 50 кгс/см2, содержащий следующую совокупность действий и операций:

(i) загрузка железной руды через загрузочное отверстие, предусмотренное в верхней рабочей зоне, вместе со шлакообразующим материалом (например, известняком); (ii) газификация углеродсодержащего материала в отдельном газификаторе с огнеупорной футеровкой и рабочим давлением от 5 до 50 бар, с предварительным разогревом кислорода для получения восстановительного газа с температурой не менее 1400°С; (iii) подача восстановительного газа частями через фурмы, предусмотренные в нижней рабочей зоне; (iv) плавка железной руды и шлакообразующего материала с применением восстановительного газа в шахтной печи с получением жидкого чугуна и расплавленного шлака; (v) регулирование и поддержание температуры в нижней рабочей зоне шахтной печи, необходимой для восстановления железа и плавления в ходе технологического процесса, в диапазоне от 1400 до 1700°С; (vi) накопление жидкого чугуна и расплавленного шлака в нижней рабочей зоне; (vii) выгрузка жидкого чугуна и шлака из нижней рабочей зоны; и (viii) отвод восстановительного газа из верхней рабочей зоны.

В обычном варианте предусматривается инжектирование предварительно нагретых пара и/или диоксида углерода в газификатор дополнительно к подаче предварительно нагретого кислорода и угля для регулирования температуры газа-восстановителя.

В обычном варианте предусматривается инжектирование предварительно разогретого пара и/или диоксида углерода через фурмы в нижней и средней рабочих зонах печи в дополнение к восстановительному газу и кислороду для поддержания требуемого температурного профиля в шахтной печи.

В альтернативном варианте предусматривается подача восстановительного газа через фурмы в нижней и средней рабочих зонах печи.

Кроме того, предусматривается подача дополнительного кислорода совместно с восстановительным газом через фурмы в нижней и средней рабочих зонах печи.

В предпочтительном варианте предусматривается восстановительное плавление железной руды и шлакообразующего материала в нижней и средней рабочих зонах печи.

В предпочтительном варианте предусматривается использование железной руды в форме окатышей или кусков.

В обычном варианте предусматривается газификация не менее одного углеродсодержащего материала, выбранного из группы, включающей уголь с зольностью 5-40%, мазут, тяжелые остатки жидкого топлива, биомассу и природный газ.

В предпочтительном варианте восстановительный газ проходит очистку от пыли и серы.

Кроме того, очищенный восстановительный газ пропускается через конверсионный катализатор в присутствии пара для получения обогащенного водородом восстановительного газа повторного использования, содержащего Н2, СО, СO2 и N2.

В обычном варианте обогащенный водородом восстановительный газ используется в последующих технологических процессах для синтеза аммиака, метанола и мочевины в качестве топлива общего применения, а также для предварительного нагрева кислорода, пара и диоксида углерода.

В предпочтительном варианте конверсионный катализатор выбран из группы, содержащей медь, платину, цинк, алюминий, железо и хром.

Способом предусматривается регулирование соотношения получаемого железа к восстановительному газу в диапазоне от 0,1 до 2 по массе.

В соответствии с настоящим изобретением, способом предусматривается выработка продукции на единицу объема с использованием шахтной печи высокого давления в 5-25 раз больше выработки традиционной доменной печи.

Кроме того, способом предусматривается подача избыточного кислорода через фурмы в нижней рабочей зоне печи для получения стальных полупродуктов.

Кроме того, дополнительно к подаче восстановительного газа и кислорода предусматривается подача малозольной угольной пыли через фурмы в нижней и средней рабочих зонах печи.

В альтернативном варианте предусматривается отдельная выгрузка угольного шлака вместе с железорудным шлаком из нижней рабочей зоны шахтной печи.

В обычном варианте предусматривается выгрузка жидкого чугуна и расплавленного шлака в контейнер под давлением с последующей разгерметизацией контейнера для выгрузки жидкого чугуна и шлака в лотки или желоба.

В альтернативном варианте предусматривается раздельная выгрузка жидкого чугуна и расплавленного шлака в контейнеры под давлением с последующей разгерметизацией контейнеров для выгрузки жидкого чугуна и шлака в лотки или желоба.

Краткое описание прилагаемых чертежей

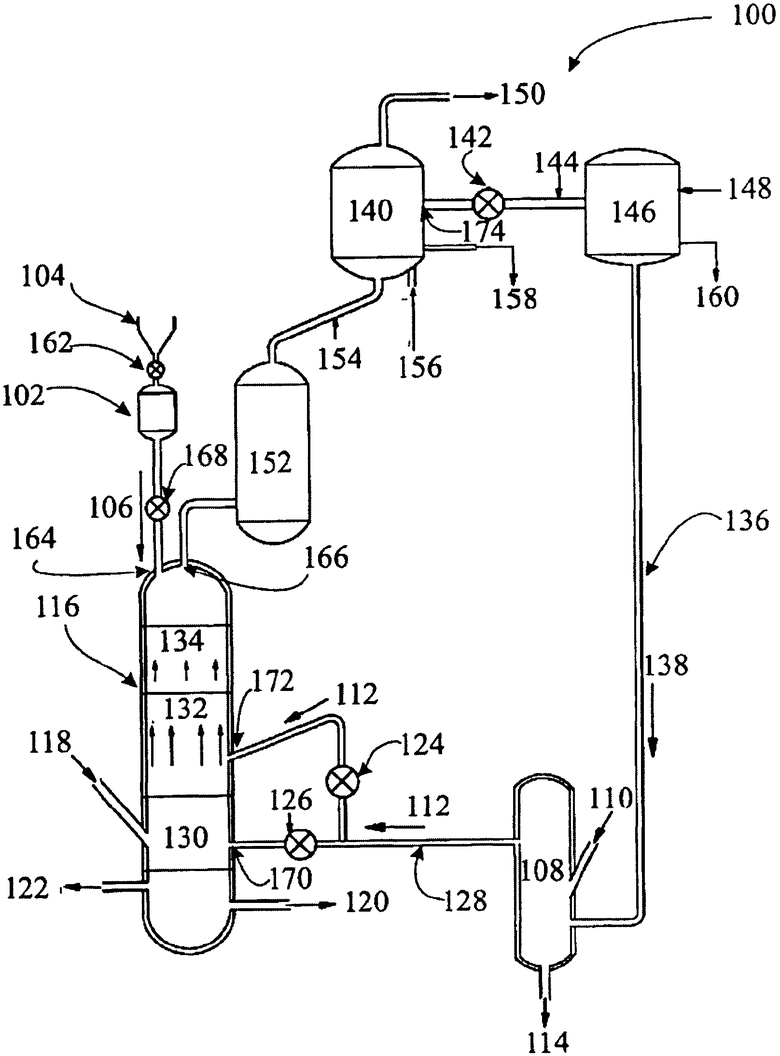

Описание настоящего изобретения иллюстрируется прилагаемым чертежом (рисунок ), на котором представлена схема предпочтительного варианта установки для получения чугуна или стальных полупродуктов и восстановительного газа.

Подробное описание прилагаемых чертежей

Ниже изложено описание настоящего изобретения, проиллюстрированное прилагаемым чертежом, которое никоим образом не ограничивает объем и границы настоящего изобретения, служит цели описания изобретения на примере и является исключительно иллюстративным и вспомогательным материалом.

Слова «включающий», «имеющий», «содержащий» и «состоящий из», а также другие формы и словообразования этих слов следует считать эквивалентами по смыслу и значению. Приведенные после одного из вышеуказанных слов наименование или перечень наименований не следует считать исчерпывающими, равно как и не следует их считать ограничивающими.

Необходимо отметить, что используемые в настоящем документе и в прилагаемых пунктах формулы изобретения слова в единственном числе включают значение множественного числа за исключением случаев, когда указание на множественное или единственное число очевидным образом обусловлено контекстом. Несмотря на то, что в практическом использовании или в режиме тестовой эксплуатации могут находиться различные варианты установки или способа, описываемые в настоящем документе, ниже предлагается описание предпочтительных вариантов установки и способа.

Настоящим изобретением предусматривается способ получения чугуна или стальных полупродуктов и восстановительного газа, а также установка для осуществления указанного способа, представляющая собой шахтную печь высокого давления с огнеупорной футеровкой. В соответствии с настоящим изобретением используется уголь с зольностью до 40%. Уголь газифицируется в присутствии кислорода и пара и/или используемого повторно диоксида углерода для образования горячих газов с температурой в диапазоне 1400-1700°С. Горячие газы затем используются для восстановительной плавки железной руды в шахтной печи высокого давления с огнеупорной футеровкой, работающей под давлением от 5 до 50 кгс/см2, и получения жидкого чугуна или стальных полупродуктов и отходящих восстанавливающих газов. Отходящие восстанавливающие газы, полученные в ходе технологического процесса, поступают в композиционный реактор, в котором посредством конверсионного катализатора в восстанавливающих газах увеличивается содержание водорода, таким образом отходящий восстанавливающий газ становится пригодным для повторного использования в последующих технологических процессах.

На рисунке представлена схема установки и способа для получения чугуна или стальных полупродуктов и восстанавливающего газа в соответствии с предпочтительным вариантом настоящего изобретения, установка на рисунке обозначена позицией 100. Установка 100 включает шахтную печь 116 высокого давления с огнеупорной футеровкой и имеет конструкцию, сходную с конструкцией доменной печи или угольного газификатора высокого давления. Шахтная печь 116 имеет три зоны, а именно верхнюю рабочую зону 134, нижнюю рабочую зону 130 и среднюю рабочую зону 132. Железная руда, обычно в виде комков или окатышей, а также шлакообразующий материал (обычно известняк), загружаются через бункер 104 с последующим регулируемым поступлением в загрузочное устройство 102, регулирование осуществляется дозатором 162. Загрузочное устройство 102 соединено с дозатором 168, регулирующим поток железной руды и шлакообразующего материала, поступающий в шахтную печь 116. Железная руда подается через загрузочное отверстие 164 в верхнюю рабочую зону 134 шахтной печи 116 вместе с необходимым количеством шлакообразующего материала (например, известняка) либо раздельно, либо с включением шлакообразующего материала в состав железной руды. Направление подачи железной руды и шлакообразующего материала указано на рисунке стрелкой 106.

Рабочее давление печи 116 может быть изменено в диапазоне от 5 кгс/см до 50 кгс/см2, однако предпочтительным является рабочее давление в диапазоне 20-30 кгс/см2. По меньшей мере один углеродсодержащий материал, выбранный из группы, включающей уголь с зольностью до 40%, мазут, тяжелые остатки жидкого топлива, биомассу и природный газ, газифицируется в отдельном газификаторе с огнеупорной футеровкой, указанном на рисунке позицией 108, газификатор работает под давлением 5-50 бар. Углеродсодержащий материал загружается через впускное отверстие ПО. Газификация осуществляется в присутствии предварительно нагретого кислорода, подаваемого по трубопроводу 136, направление подачи кислорода отмечено стрелкой 138. В результате газификации получается горячий восстанавливающий газ с температурой 1400-1700°С. Пар или диоксид углерода (восстановленный из отходящих газов шахтной печи) инжектируется вместе с кислородом для управления температурой восстановительного газа. Шлак, вырабатываемый в ходе процесса газификации, выгружается через выходное отверстие 114 газификатора 108. Горячий восстанавливающий газ подается в печь 116 по трубопроводу 128, направление подачи указано стрелкой 112. В процессе газификации пар или восстановленный диоксид углерода могут опционально добавляться для регулирования температуры восстанавливающего газа. Шлакообразующие материалы также добавляются вместе с углем для выведения угольного шлака из газификатора 108 в виде расплавленного шлака. Уголь с высокой зольностью (до 40% или даже выше) также может использоваться без какого-либо влияния на параметры работы шахтной печи.

Полученный таким образом восстанавливающий газ имеет температуру не менее 1400°С и подается частями в шахтную печь 116 для восстановительной плавки железной руды и шлакообразующего материала через фурмы 170 и 172, установленные в нижней рабочей зоне 130 и средней рабочей зоне 132 соответственно. Поток горячего восстанавливающего газа, подаваемого в шахтную печь 116, регулируется дозаторами 126 и 124, установленными на трубопроводе 128, в зависимости от требуемого соотношения количества железа и количества восстанавливающего газа. Пар, диоксид углерода или кислород могут инжектироваться через фурму 118 дополнительно к восстанавливающему газу для поддержания желаемой температуры в печи 116. При необходимости малозольная угольная пыль может также подаваться через фурму 118 в нижнюю рабочую зону 130 для регулирования температуры печи 116.

Часть горячего восстанавливающего газа подается вместе с кислородом, если требуется, через фурму 170 в нижнюю рабочую зону 130 печи 116. Избыточный кислород подается через фурму 118 в нижнюю рабочую зону 130 при необходимости в выработке стальных полупродуктов. Таким образом формируется горячая восстанавливающая среда, обеспечивающая достаточный теплообмен для расплавления восстановленного железа, равно как и шлака. Горячая восстанавливающая среда также приводит к снижению содержания углерода в жидком чугуне и, следовательно, в стальных полупродуктах. Добавочный кислород, если необходимо, и подпитывающий восстанавливающий газ подаются в среднюю рабочую зону 132 через фурму 172 как для обеспечения теплообмена, так и в качестве восстановителя при восстановлении железной руды. Железная руда и шлакообразующий материал нагреваются восходящими восстанавливающими газами в верхней рабочей зоне 134. В средней рабочей зоне 132 железная руда восстанавливается. Восстановленное железо окончательно плавится в нижней рабочей зоне 130 и в средней рабочей зоне 132, после чего сливается через выпускное отверстие 120 шахтной печи 116. В ходе технологического процесса в нижней рабочей зоне 130 также накапливается расплавленный шлак, который отдельно сливается через выпускное отверстие 122 печи 116. При необходимости, расплавленный шлак сливается вместе с жидким чугуном. В соответствии с настоящим изобретением, выработка продукции на единицу объема с использованием шахтной печи 116 высокого давления в 5-25 раз превышает выработку традиционной доменной печи. Жидкий чугун и расплавленный шлак выгружаются в контейнеры под давлением (не показаны на рисунке) из нижней рабочей зоны 130, вместе или раздельно, с последующим сливанием. Указанные контейнеры, находящиеся под давлением и содержащие жидкий чугун и расплавленный шлак, затем разгерметизируются для выгрузки жидкого чугуна и шлака в раздельные лотки или желоба (не показаны на рисунке).

Количество восстанавливающего газа, подаваемого через фурмы 170 и 172, увеличивается в зависимости от потребности в восстанавливающем газе для последующих технологических процессов. Таким образом, отношение получаемого количества железа к количеству получаемого восстанавливающего газа может быть изменено в диапазоне от 0,1 до 2 по массе. Восстанавливающий газ выводится из верхней рабочей зоны 134 печи 116 через выпускное отверстие 166. Восстанавливающий газ, покинувший печь 116, подвергается очистке при прохождении через устройство газоочистки 152, содержащее циклонный сепаратор (не показан на рисунке) и скруббер (не показан на рисунке) с целью удаления пыли и серы. После устройства газоочистки 152 восстановительный газ по трубопроводу 154 поступает в композиционный реактор 140. В реакторе 140 восстановительный газ подвергается воздействию конверсионного катализатора, выбранного из группы, включающей медь, платину, цинк, алюминий, железо и хром. Реакция осуществляется в присутствии пара, поступающего в реактор 140 через впускное отверстие 156. В результате регулируется содержание водорода в зависимости от потребности в обогащенном водородом восстанавливающем газе, содержащем Н2, СО, СO2 и N2, для последующих технологических процессов, известных специалистам в данной области. Побочные продукты выводятся через выпускное отверстие 158 в реакторе 140.

Насыщенный водородом восстанавливающий газ, покидающий реактор 140 через первое выпускное отверстие 150, используется в последующих технологических процессах для синтеза аммиака, метанола, уксусной кислоты и мочевины; используется в качестве топлива общего применения; или используется для предварительного нагрева подаваемых кислорода, пара и диоксида углерода. Часть насыщенного водородом восстанавливающего газа, отводимого через второе выпускное отверстие 174 реактора 140, используется для предварительного нагрева кислорода, пара и диоксида углерода, расходуемых непосредственно в ходе описываемого процесса. Поток обогащенного водородом восстанавливающего газа регулируется дозатором 142, установленным на трубопроводе 144, соединяющем реактор 140 с воздухоподогревателем 146. В воздухоподогревателе 146 (в предпочтительном варианте огневая трубчатая печь на угле и/или восстанавливающем газе) поступающие в него через впускное отверстие 148 кислород, пар или диоксид углерода предварительно нагреваются до температуры 750°С. После отдачи тепла восстанавливающий газ выводится из воздухоподогревателя 146 через выпускное отверстие 160.

Примеры

Известно, что для производства одной тонны железа в жидкой форме в обычной шахтной печи требуется, помимо железной руды, от 30 до 80 кг угля, 400-510 кг кокса, 1300-1400 кг воздуха, 50-110 кг кислорода.

Для сравнения с вышеприведенным традиционным способом мы разработали три альтернативных схемы способа получения чугуна или стальных полупродуктов и обогащенного водородом восстановительного газа с возможностью повторного использования, с последующим получением аммиака, метанола и уксусной кислоты. Указанные схемы, приведенные ниже, являются всего лишь примерами, которые не следует считать исчерпывающими и ограничивающими настоящее изобретение.

В первом случае применения настоящего изобретения обогащенный водородом восстановительный газ повторного применения используется для синтеза аммиака; 900-1200 кг высокозольного угля, 80-120 кг кокса, 600-800 кг воздуха, 600- 800 кг кислорода и 500-690 кг пара затрачивается при получении одной тонны железа в жидкой форме в шахтной печи высокого давления, с одновременным получением насыщенного водородом восстановительного газа повторного использования в объеме, достаточном для синтеза 500-700 кг аммиака.

В следующем случае применения настоящего изобретения обогащенный водородом восстановительный газ повторного применения используется для синтеза метанола; 800-1000 кг высокозольного угля, 80-120 кг кокса, 1000-1250 кг кислорода и 500-600 кг пара затрачивается при получении одной тонны железа в жидкой форме в шахтной печи высокого давления, с одновременным получением насыщенного водородом восстановительного газа повторного использования в объеме, достаточном для синтеза 650-850 кг метанола.

И в последнем примере применения настоящего изобретения обогащенный водородом восстановительный газ повторного применения используется для синтеза уксусной кислоты; 800-930 кг угля, 100-120 кг кокса, 1360-1430 кг кислорода и 200-350 кг пара затрачивается при получении одной тонны железа в жидкой форме в шахтной печи высокого давления, с одновременным получением насыщенного водородом восстановительного газа повторного использования в объеме, достаточном для синтеза 800-1000 кг уксусной кислоты.

В соответствии с вышеприведенными примерами, производство чугуна или стали при использовании настоящего изобретения увеличивается в 15-25 раз по сравнению с плавкой в традиционной доменной печи, это достигается вследствие проведения процесса восстановления при давлении в 25 кгс/см2 и отсутствии азота.

Технико-экономический эффект

Способ получения чугуна или стальных полупродуктов и восстанавливающего газа с использованием шахтной печи высокого давления, в соответствии с настоящим изобретением, имеет ряд технических преимуществ, включая, помимо прочего:

- возможность экономически целесообразного и экономичного получения чугуна или стальных полупродуктов и восстанавливающего газа;

- возможность использования печи меньших размеров для получения чугуна или стальных полупродуктов;

- возможность замещения всего или большей части кокса на высокозольный уголь для обеспечения оптимальной эффективности;

- возможность получения отходящих восстанавливающих газов для использования в последующих технологических процессах;

- существенное снижение размеров печи и объемного расхода сырья на тонну жидкого чугуна;

- легкое регулирование отношения количества получаемого железа и получаемого восстанавливающего газа, по необходимости;

- получение стальных полупродуктов за счет снижения содержания углерода в расплавленном чугуне; и

- возможность подачи малозольной угольной пыли, что позволяет еще более снизить размеры печи.

Численные значения, приведенные для различных физических параметров, размеров или величин, являются приблизительными, при этом предусматривается, что значения могут быть выше или ниже численных значений, присвоенных параметрам, размерам или величинам в объеме настоящего изобретения, за исключением случаев, когда положением настоящей заявки не утверждается иное.

Принимая во внимание большое разнообразие вариантов, в которых могут быть применены принципы настоящего изобретения, понятно, что описанные в настоящем документе варианты приведены исключительно в пояснительных и иллюстративных целях. Несмотря на то что описано выше в этом документе, и сделан существенный упор на частные особенности настоящего изобретения, специалистам вполне понятно, что в формулу изобретения могут быть внесены различные изменения, и что многочисленные изменения также могут быть внесены в предпочтительные варианты настоящего изобретения без отступления от существа и объема изобретения. Те или иные изменения в сути настоящего изобретения, равно как и других предпочтительных вариантов настоящего изобретения, вполне понятны специалистам в данной области из описания, приведенного в настоящем документе, приведены в данном документе исключительно с целью описания и никоим образом не ограничивают объем изобретения.

Изобретение относится к металлургии, в частности к способу получения чугуна и восстановительного газа в шахтной печи высокого давления с огнеупорной футеровкой без использования или с минимальным использованием кокса. Железную руду и шлакообразующий материал подают в верхнюю рабочую зону шахтной печи. Одновременно восстанавливающий газ, получаемый в газификаторе с огнеупорной футеровкой с использованием предварительно нагретого кислорода, подают через фурмы в нижнюю и среднюю рабочие зоны печи. В печи поддерживают высокое давление, что способствует увеличению ее производительности и упрощает использование отходящего восстанавливающего газа в последующих производственных процессах. 18 з.п. ф-лы, 1 ил.

1. Способ получения чугуна и восстановительного газа с использованием шахтной печи высокого давления с огнеупорной футеровкой, выполненной с верхней, средней и нижней рабочими зонами, и имеющей рабочее давление от 5 до 50 кгс/см2, включающий следующую совокупность операций:

(i) загрузка железной руды через загрузочное отверстие, предусмотренное в верхней рабочей зоне, вместе со шлакообразующим материалом, таким как известняк;

(ii) газификация углеродсодержащего материала в отдельном газификаторе с огнеупорной футеровкой и рабочим давлением от около 5 до около 50 кгс/см2, с использованием предварительно нагретого кислорода для получения восстановительного газа с температурой не менее 1400°С;

(iii) подача восстановительного газа частями через фурмы, предусмотренные в нижней рабочей зоне;

(iv) плавка железной руды и шлакообразующего материала с использованием восстановительного газа в шахтной печи с получением жидкого чугуна и расплавленного шлака;

(v) регулирование и поддержание температуры в нижней рабочей зоне шахтной печи, необходимой для восстановления железа и плавления в ходе технологического процесса, в диапазоне от 1400 до 1700°С;

(vi) накопление жидкого чугуна и расплавленного шлака в нижней рабочей зоне;

(vii) выгрузка жидкого чугуна и шлака из нижней рабочей зоны; и

(viii) отвод восстановительного газа из верхней рабочей зоны.

2. Способ по п.1, отличающийся тем, что осуществляют инжектирование предварительно нагретых пара и/или диоксида углерода в газификатор дополнительно к подаче предварительно нагретого кислорода и угля для регулирования температуры газа-восстановителя.

3. Способ по п.1, отличающийся тем, что осуществляют инжектирование предварительно разогретого пара и/или диоксида углерода через фурмы в нижней и средней рабочих зонах печи, в дополнение к восстановительному газу и кислороду для поддержания требуемого температурного профиля в шахтной печи.

4. Способ по п.1, отличающийся тем, что осуществляют подачу восстановительного газа через фурмы в нижней и средней рабочих зонах печи.

5. Способ по п.1, отличающийся тем, что осуществляют подачу дополнительного кислорода совместно с восстановительным газом через фурмы в нижней и средней рабочих зонах печи.

6. Способ по п.1, в котором осуществляют восстановительное плавление железной руды и шлакообразующего материала в нижней и средней рабочих зонах печи.

7. Способ по п.1, в котором используют железную руду в форме окатышей или кусков.

8. Способ по п.1, отличающийся тем, что осуществляют газификацию по меньшей мере одного углеродсодержащего материала, выбранного из группы, включающей уголь с зольностью 5-40%, мазут, тяжелые остатки жидкого топлива, биомассу и природный газ.

9. Способ по п.1, отличающийся тем, что восстановительный газ проходит очистку от пыли и серы.

10. Способ по п.9, отличающийся тем, что очищенный восстановительный газ пропускают через конверсионный катализатор в присутствии пара для получения обогащенного водородом восстановительного газа повторного использования, содержащего Н2, СО, СО2 и N2.

11. Способ по п.10, отличающийся тем, что обогащенный водородом восстановительный газ используют в последующих технологических процессах для синтеза аммиака, метанола и мочевины в качестве топлива общего применения, а также для предварительного нагрева кислорода, пара и диоксида углерода.

12. Способ по п.10, в котором выбирают конверсионный катализатор из группы, содержащей медь, платину, цинк, алюминий, железо и хром.

13. Способ по п.1, в котором регулируют соотношение получаемого железа к получаемому восстановительному газу в диапазоне от 0,1 до 2 по массе.

14. Способ по п.1, отличающийся тем, что выработка продукции на единицу объема в упомянутой шахтной печи высокого давления в 5-25 раз превышает выработку традиционной доменной печи.

15. Способ по п.1, отличающийся тем, что осуществляют подачу избыточного кислорода через фурмы в нижней рабочей зоне печи для получения стальных полупродуктов.

16. Способ по п.1 или 5, отличающийся тем, что дополнительно к подаче восстановительного газа и кислорода подают малозольную угольную пыль через фурмы в нижней и средней рабочих зонах печи.

17. Способ по п.1, отличающийся тем, что осуществляют отдельную выгрузку угольного шлака вместе с железорудным шлаком из нижней рабочей зоны шахтной печи.

18. Способ по п.1, отличающийся тем, что осуществляют выгрузку жидкого чугуна и расплавленного шлака в контейнер под давлением с последующей разгерметизацией контейнера для выгрузки жидкого чугуна и шлака в лотки или желоба.

19. Способ по п.1, отличающийся тем, что осуществляют раздельную выгрузку жидкого чугуна и расплавленного шлака в контейнеры под давлением с последующей разгерметизацией контейнеров для выгрузки жидкого чугуна и шлака в лотки или желоба.

| Резервированный делитель частоты | 1983 |

|

SU1109910A1 |

| Способ прямого восстановления окислов железа | 1985 |

|

SU1438614A3 |

| СПОСОБ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ В ДОМЕННОЙ ПЛАВКЕ ГОРЯЧИХ ВОССТАНОВИТЕЛЬНЫХ ГАЗОВ | 1991 |

|

RU2015172C1 |

| УСТРОЙСТВО И СПОСОБ РЕЦИРКУЛЯЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ПЫЛИ И ШЛАМА В ПРОЦЕССЕ ПРОИЗВОДСТВА ЧУГУНА С ИСПОЛЬЗОВАНИЕМ УГЛЯ И РУДНОЙ МЕЛОЧИ | 2002 |

|

RU2260624C2 |

| WO 2005031009 A2, 07.04.2005. | |||

Авторы

Даты

2014-11-27—Публикация

2010-06-08—Подача