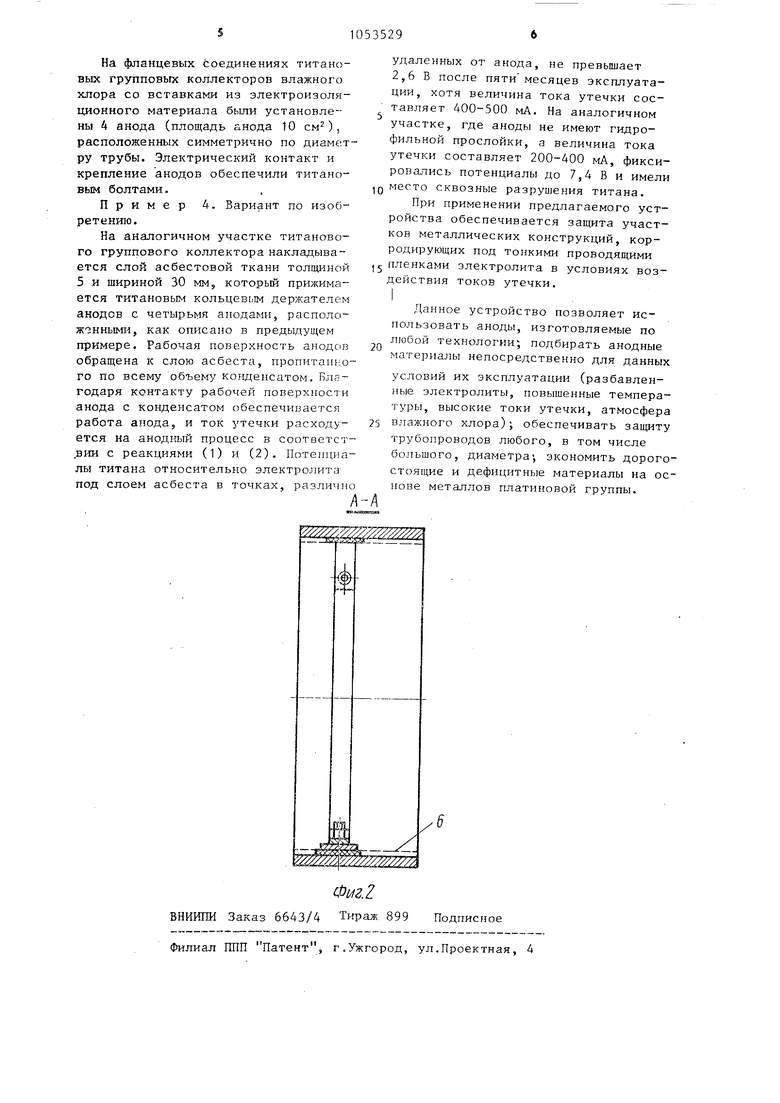

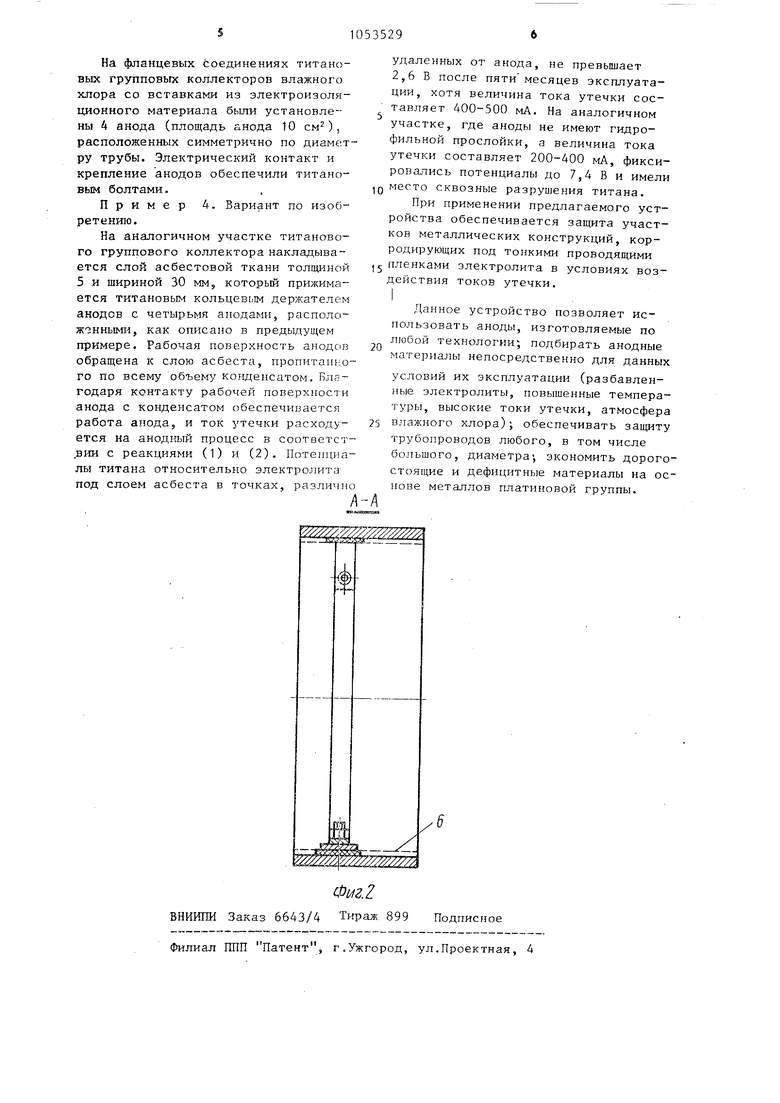

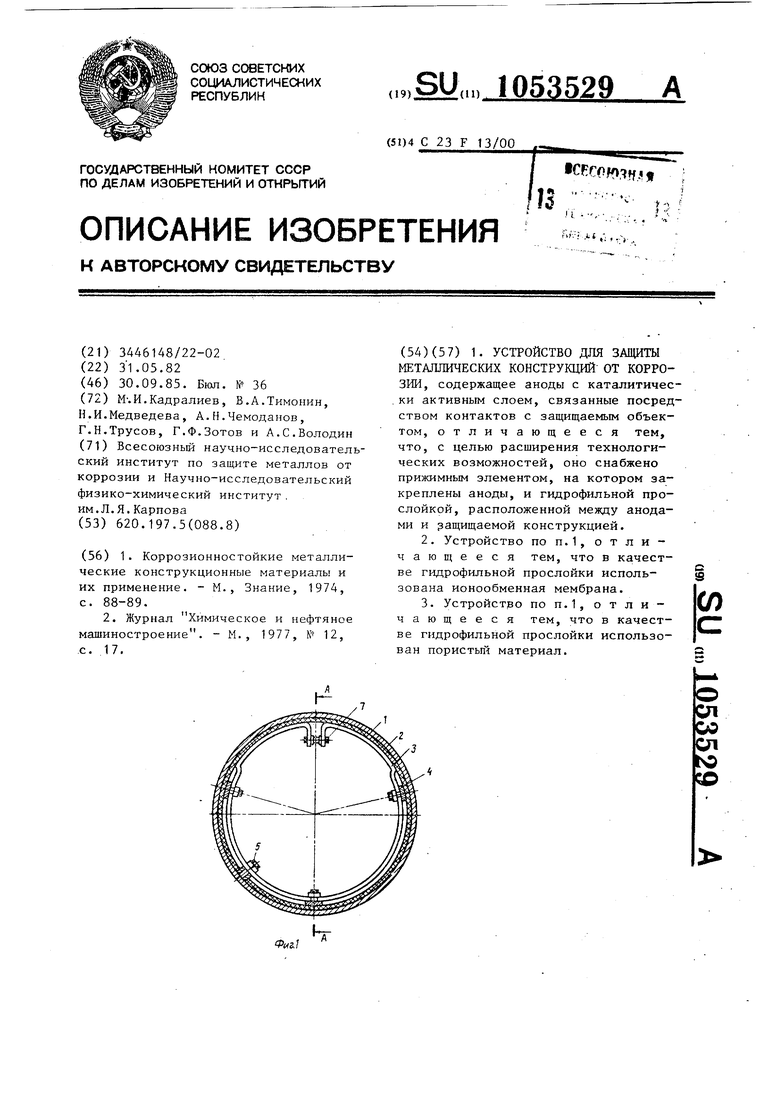

Изобретение относится к зап,ите от КОРРОЭ15И металлнческого оборудования, трубопроводов и других конструкций, применяемых в химической целлюлортю-бумажной и других отраслях промышленкости, в частности, при защите титанового оборудования от коррозии под тонкими пленками электролита ij условиях воздействия токов утечки. В настоящее время большинство процессов электролиза ведется нри величинах тока, достигающих десятков и сотен тысяч ампер. Токи утечки по технологическим линиям в этих условиях т рактичоски на устраним), ок а 3 bin п ю 1 к Г) i м: о, 1 и о i п о ij г о :i д о и с т; i ; е на мст;1л,( KCI:: odopyiioiiannc и труб(: провол,ы. подвертя разрушению прс-имушествен.чо участки металла с которьпс игкяС::;; :- ;; екание тока в электролит. вставку, c::;.4:iaHiiyio г10С1.)едстг ом контакта с за;1;1:1даег.:ым об;ьсК1ом 1 j. riepeueceiiHt; участка разрушеялк с штуце1)ов,, ) рииарп/иилх к коллектору на ра стл гря;Л :;г:е;я летали - встаики из тита:-.; i;a;i,e: к i.iMy, что титане вые riiji а Поди. г1а;;)ч:я разрушеши и требуют . погло эксттлуата пи в тече;;;|С 20-JO дней (нри толщин: CTCilKH 3 ) . И(:ио.;ь:- о;шние таких деталей требует зат}клт труда на rix KsroTOBjicsnie, )-;y и контроль, а также св;-;зано i; чсггерями Taicorj ueiuioro металлаj как титан, что ;IBляется иедогуг.тимым. Раствстряюиш ся детали )-гз стали разрушаются -ifpe дня 1з-за Bi.ictsicoH агрессинн(.)сти влажного х,тора и n;iHj;i iei CH OJ воз действия токов утечки, Нз1зссчно у:тгойс-: пг для металличестгих КЛ струкци г от коррозиИ; сод.ержащее аноды с каталитичес ки а;п1 вг ым слоем,, связанрнле посред ством контактов с защшцаемым объектом 2. Данное устройство является наибо лее близким к Н15едложеиному по технической cyi HocTH и достигаемому ре зультату. Однако оно имеет следующи недостатки. В ыястояптее время применяют стеKaTe.rjH тока 5 представляющие собой т тановые В-вбольших размеров: 92 диаметром 50 мм (в соо1веГС1вии с диаметром хлороотводов или штудеров ввода рассола в крышку злектролизе- ра) и длиной 100 мм. Специфика технологии изготовлеьн1я деталей - стекателей тока затрудняет защиту труб болыиого диаметра, так как требует создания в заводских условиях специализированного участка по изготовлению С1земнь х стекателей-анодов, диаметр которых должен соответствовать диаметру защищаемых трубопроводов. Практически невозможна защита металлических конструкций путем укрепления отдельных деталей - анодов неболыиих размеров (площадью 4-10 см) в 1зид.е пластин, полос и т.п., когда на загцищаемой поверхности имеются тонкие пленки электролита. Обычные варианты крепления анодов в зтих с.1учаях непригодны, поскольку не обеспечивают их надежного смачивания и контакта с основной проводящей п.тенкой. Целью изобретения является расширение технологических возможностей устроиства, Поставленная дель достигается тем, что устройство для защиты металлических конструкций от коррозии, сод,ержащее анод), с каталитически активным слоем, связанные посредетвом контактов с за цищаемым объек ом, снабжено нри7кимным элементом, на котором закреплены аноды, и гид11офильной ПРОСЛО11КОЙ, расположенной Me) анодами и защищаемой конст |укцпй . В ачестве гидрофильной прослойки испо1и зуе-1ся ионообменная мембрана. В качестве гидрофильной прослойки используется пористый гидрофильный материал. Па фиг.1 схематически изображено предлагаемое устройство, поперечное сечение-, на фиг. 2 - разрез А-А на фиг. 1 . Гидрофильная нористая прослойка 1, выполне1И1ая из асбеста, прижимается по периметру к защищаемой конструкции 2 с помощью прижимного элемента 3, на котором закреплены аноды 4. Электрический контакт прижимного элемента с защищаемым участком конструкции обеспечивается любым известным способом, например болтовым соединением 5. На поверхности конструкции 2 в реальных условиях образуется тонкая пленка электролита 6, в которую происходит отекание то ка. Плотное прилегание прижимного элемента, например, к концевому участку металлического трубопровода обеспечивается силами упругой деформации или устройством из распорной шпильки с двумя гайками 7. Крепление анодов к прижимному устройству осуществляется болтовым соединением. В качестве материала прижимного устройства может быть выбран титан или другой коррозионностойкий в данной среде металл. Количество анодов и их рабочая площадь определяются допустимыми значениями потенциалов, при которых металл защищаемой конструкции не выходит из пассивного состояния. Устройство работает следующим образом. Ток с защищаемой конструкции 2 перетекает по болтовому соеди нению 5 на прижимной элемент 3 и, пройдя по нему, попадает на анод 4. С анода 4 ток стекает в электролит, которым заполнена по всему объему гидрофильная прослойка 1. При этом ток полностью расходуется на каталитически активной поверхности анода 4 на процесс выделения вещества из электролита а не на разрушение металла. . При защите титана в хлоридных средах ток на металлокисном аноде на выделение хлора и расходуется соответствии с реакциям кислорода в С12 + 2СГ н 4Н 4Н„0 , vy rt Поскольку реакции (1) и (2) прот кают преимущественно при потенциала 1,3-2,0 В, а ра-зрушение титана в со ответствии с реакцией Ti- Ti -t-4e (3 начинается при потенциале выше 6 В, реакция (3) протекать не будет, так как не будет достигаться потенциал разрушения. При защите стальных конструкций щелочных средах ток на никелевом ан де расходуется на выделение кислоро по реакции 40Н- 02 + 2Н20+4е при потенциале на 70 мВ отрицательнее раз рушения стали. Эффективность устройства для защ ты металлических конструкций от кор розии под действием токов утечки проверялась на части титанового об94 ,щего коллектора влажного хлора мм и на штуцере группового коллектора 60 мм. Основным критерием устойчивости титана в условиях воздействия анодного тока является величина потенциала питтингообразования и величина тока, при которой этот потенциал достигается. Так, при токе утечки 0,1 мА/см потенциал питтингообразования титана (6,0-6,4В) достигается через 90 ч, при 0,2 мА/см - в течение 3 ч, а при 1 мА/см - в течение 5-10 мин. Для защиты титана от коррозии под действием токов утечки значения потенциалов должны поддерживаться такими, при которых металл защищаемой конструкции не выходит, из пассивного состояния, т.е. не достигаются условия питтингообразования . Пример 1. Защита трубопровода малого диаметра. Базовый объект. При установке отдельного анода на штуцере группового коллектора без обеспечения надежного.контакта с пленкой электролита (т.е. без гидрофильной прослойки) на нем фиксируются потенциалы питтингообразования через несколько дней эксплуатации, и имеет место-сквозное разрушение через 20 дней. Пример 2. Вариант по изобретению. При установке отдельного анода на аналогичном штуцере группового коллектора, снабженного прижимным элементом с одним анодом в нижней части (площадь анода 4 см) при токе утечки 11 мА, что соответствует плотности тока 0,6 мА/см, получены следующие значения потенциалов; для гидрофильного материала из асбеста потенциал в точке на границе с анодом 1,48 В, а в точке, максимально удаленной по длине окружности от анода, 1,50 В) для гидрофильного материала из ионообменной мембраны МК-40 значения потенциалов соответственно равны 1,58 и 1,62 В. Следов разрушений на защищаемых штуцерах за 1600 ч эксплуатации не обнаружено. Пример 3. Защита трубопровода большого диаметра. Базовый объект. На фланцевых Соединениях титановых групповых коллекторов влажного хлора со вставками из электроизол5 ционного материала были установлены 4 анода (площадь анода 10 см), расположенных симметрично по диамет ру трубы. Электрический контакт и крепление анодов обеспечили титановым болтами. Пример 4. Вариант по изобретению. На аналогичном участке титанового группового коллектора накладывается слой асбестовой ткани толщиной 5 и шириной 30 мм, который прижимается титановым кольцевым держателе М анодов с четырьмя анодами, расположзннымн, как описано в предыдущем примере. Рабочая поверхность анодов обращена к слою асбеста, пропитапьо го по всему объему конденсатом. Благодаря контакту рабочей поверхности анода с конденсатом обеспечивается работа анода, и ток утечки расходуется на анодный процесс в соответст вии с реакциями (1) и (2), Потенциа лы титана относительно электролита под слоем асбеста в точках, различн удаленных от анода, не превышает 2,6 В после пятимесяцев эксплуатации, хотя величина тока утечки составляет 400-500 мА. На аналогичном участке, где аноды не имеют гидрофильной прослойки, а величина тока утечки составляет 200-400 мА, фиксировались потенциалы до 7,4 В и имели место сквозные разрушения титана. При применении предлагаемого устройства обеспечивается защита участков металлических конструкций, корродирующих под тонкими проводящими пленками электролита в условиях возействия токов утечки. Данное устройство позволяет использовать аноды, изготовляемые по любой технологии; подбирать анодные материалы непосредственно для данных условий их эксплуатации (разбавленные электролиты, повышенные температуры, высокие токи утечки, атмосфера влажного хлора); обеспечивать заш;иту трубопроводов любого, в том числе большого, диаметра-, экономить дорогостоящие и дефицитные материалы на основе металлов платиновой группы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимической защиты металлических трубопроводов и других конструкций от коррозии в электролите под действием токов утечки | 1980 |

|

SU943324A1 |

| Способ защиты металлоконструкций от коррозии под действием токов утечки | 1979 |

|

SU801631A1 |

| Устройство для защиты от коррозии металлических трубопроводов | 1983 |

|

SU1130621A1 |

| Устройство для защиты металлических конструкций | 1987 |

|

SU1516511A1 |

| Устройство для защиты от коррозии концевых участков металлических трубопроводов | 1979 |

|

SU782416A1 |

| Устройство для защиты металлических трубопроводов от коррозии | 1984 |

|

SU1221942A1 |

| Способ определения степени защищенности подземных магистральных трубопроводов | 1981 |

|

SU998584A1 |

| Анод для электрохимических процессов | 1983 |

|

SU1118716A1 |

| Способ защиты металлических конструкций от коррозии под действием токов утечки | 1973 |

|

SU518983A1 |

| Способ катодной защиты внутренней поверхности трубопроводов от коррозии | 1989 |

|

SU1713978A1 |

1. УСТРОЙСТВО ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ ОТ КОРРОЗИИ, содержащее аноды с каталитичес.ки активным слоем, связанные посредством контактов с защищаемым объектом, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено прижимным элементом, на котором закреплены аноды, и гидрофильной прослойкой, расположенной между анодами и защищаемой конструкцией. 2.Устройство по п.1, о т л и чающееся тем, что в качестс S ве гидрофильной прослойки использована ионообменная мембрана. сл 3.Устройство по П.1, отличающееся тем, что в качестве гидрофильной прослойки использован пористьш материал.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коррозионностойкие металлические конструкционные материалы и их применение | |||

| - М., Знание, 1974, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Журнал Химическое и нефтяное машиностроение | |||

| - М., 1977, № 12, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1985-09-30—Публикация

1982-05-31—Подача