ел ел

сх а

4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля частоты вращения вала турбобура | 1990 |

|

SU1719627A1 |

| ДАТЧИК ОБОРОТОВ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2003 |

|

RU2263780C2 |

| Способ регулирования оптимальной осевой нагрузки на долото при бурении скважин | 1990 |

|

SU1719626A1 |

| Устройство для контроля частоты вращения вала турбобура | 1976 |

|

SU652318A1 |

| Устройство для акустических исследований скважин в процессе бурения | 1982 |

|

SU1108196A1 |

| Устройство для контроля процессов бурения | 1981 |

|

SU1030544A1 |

| Способ предотвращения аварий бурильного инструмента в процессе бурения скважин | 1983 |

|

SU1191565A1 |

| Система контроля процесса бурения скважин | 1987 |

|

SU1492033A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЗАБОЙНЫХ ПАРАМЕТРОВ В ПРОЦЕССЕ БУРЕНИЯ | 1971 |

|

SU301431A1 |

| Способ определения степени износа породоразрушающего инструмента | 1988 |

|

SU1555469A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЧАСТОТЫ ВРАЩЕНИЯ ВАЛА ТУРБОБУРА, содержащее вибропреобразователь, соединенный через усилитель с аналогоцифровым преобразователем, выход которого подключен к блоку памяти, и блок индикации, отличающееся тем, что, с целью повыщения точности работы устройства, в него введены корреляционный анализатор, генератор сигналов и блок управления, при этом выход блока памяти соединен с входом корреляционного анализатора, выход которого Через индикатор соединен с первым входом блока управления, первый выход которого соединен с аналого-цифровым преобразователем, второй выход - с блоком памяти, третий выход - с вторым входом корреляционного анализатора, четвертый выход через генереи Q тор опорных сигналов - с третьим входом сл корреляционного анализатора, выход которого подключен к второму входу блока управления.

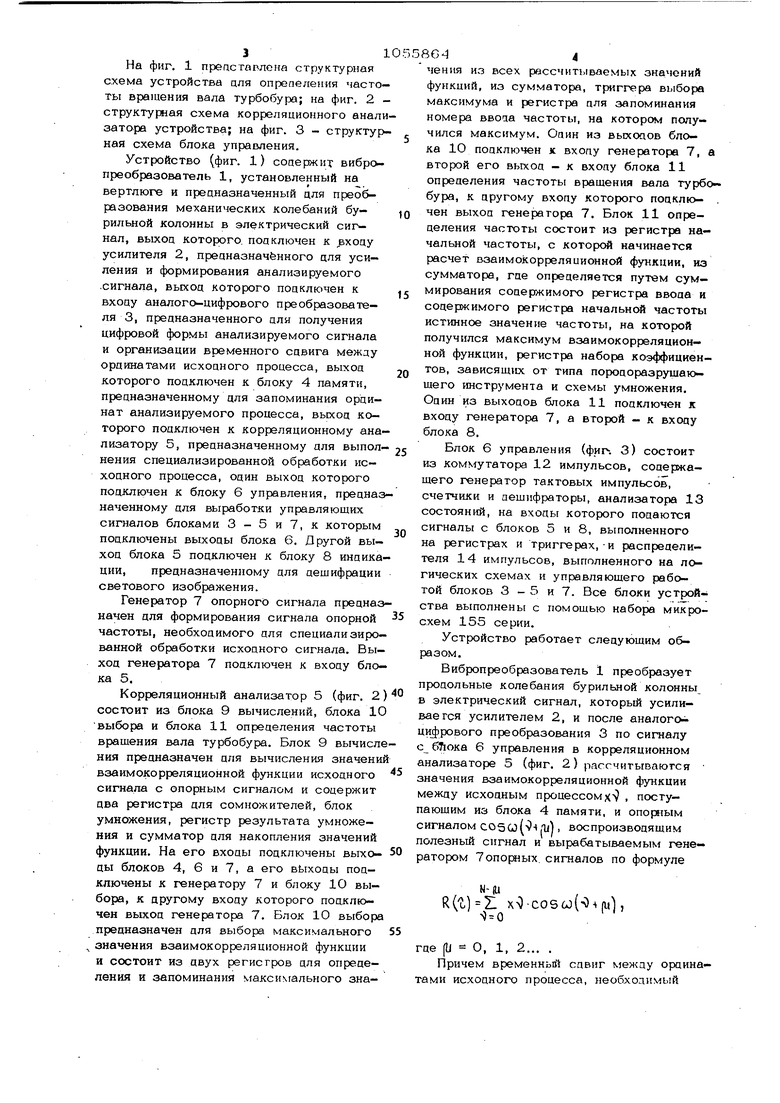

Фиг.1 Изобретение относится к телеконтролю забойных параметров в процессе тур бинного бурения нефтяных н газовых скважин. Известны устройства, использующие продольные колебания бурильной колонны в качестве источника информации о частоте вращения вала турбобура, оцно из которых содержит вибропреобразователь, усилитель, подключенный к фильтрам, высокой и низкой частоты, частотомеры, блок деления и индикаторы i . Вибрации, вызванные работой: долота в забое скважины, приводимого во вращение турбобуром J., распространяются в вице -упругих механических колебаний бурильных труб к устью скважины. Эти вибрации воспринимаются датчиком вибраций - вибропреобразователем, установ ленным на вертлюге. Вибропреобразователь выдает на выходе электрические колебания, амплитуда, форма и частота которых определяется амплитудой, формой и частотой механических колебаний верхнего конца колонны бурильных труб, вызванных работой долота в забое. Эти электрические колебания поступают на анализатор амплитуд и частот. По ампли тудному и частотному составу вибраций определяются забойные параметры в про цессе бурения. В частности, для опреде тения частоты вращения вала турбобура частотомером с выхода низкочастот ного фильтра измеряется частота низкочастотных колебаний, вызванных взаимодействием шарошек бурового инструмента с породой и характеризующих скорост вращения вала турбобура. Процесс, который контролируется уст ройством, определяется соотношением виаах({,:г/ (wttCf), где А - амплит да процесса; Q - контролируемая частота; С|) - сдвиг фаз. Во время работы долота в забое про исходят изменения параметров бурения, обусловленные изменениемконфигурации забоя и износом инструмента. Это неизбежно вызывает изменение номинальной величины контролируемого сигнала, приводящее X возникновению погрешности UА Кроме того, процесс бурения носит случайный характер из«кза ряда факторов, в частности, из-за случайной структуры породы забоя, что вызывает флуктуации час готы и фазы, дающие погрешности дог ий(|). Следовательно, недостатком устройства является низкая точность контроля частоты вращения из-за отсутствия учет 1 64 изменившихся параметров бурения, связанных с изменением конфигурации забоя, с износом .инструмента и со случайным характером вибрационных колебаний бурильной колсины. Наиболее близким по технической сущности к изобретению является устройство для контроля частоты вращения вала турбобура, содержащее вибропреобразователь, усилитель, подключенный к фильтрам высокой и низкой частоты, частотомеры, блок деления и индикатор. Для повышения точности контроля путем учет« изменения в процессе бурения конфигурации забоя и степени износа вооружения долота, оно снабжено амплитудным дискриминатором, блоком задержки, блоком сравнения, функциональным преобразователем, что в сочетании представляет аналого-цифровой преобразователь, блоком памяти и анализатором информации 21 . Устройство учитывает изменение в процессе бурения конфигурации забоя и степени износа инструмента. Однако и в этом устройстве не учтен случайный характер вибрационных колебаний бурильной колонны, обусловленный целым рядом случайно изменяющихся во времени воздействий - взаимодействия инструмента с породой, изменения состава и давления промывочной жидкости. Целью изобретения является повыщение точности работы устройства и контроля частоты вращения вала турбобура путем учета случайного характера вибрационных колебаний бурильной колонны. Поставленная цель достигается тем, что в устройство для контроля частоты вращения вала турбобура, содержащее вибропреобразователь, соединенный через усилитель с аналого-цифровым преобразователем, выход которого подключен к блоку памяти, и блок индикации, введены корреляционный анализатор, генератор опорных сигналов и блок управления, при этом выход блока памяти соединен с первым входом корреляцион1}ого анализатора, выход которого через индикатор соединен с первым входом блока управления, первый выход которого соединен с аналого-цифровым преобразователем, второй выход - с блоком памяти, третий выход с вторым входом корреляционного анализатора, четвертый выход leрез генератор опорных сигналов - с третьим входом корреляционного анализатора выход которого подключен к второму входу блока управления. 31 На фиг. 1 преастпплсна структурная схема устройства цля опрепеления частоты вращения вала турбобура; на фиг. 2 структурная схема корреляциоршого анали затора устройства; на фиг. 3 - структурная схема блока упра У1ения. Устройство (фиг. 1) соаержит вибропреобразователь 1, установленный на вертлюге и прецназначенный цля преобразования механических колебаний бу- рильной колонны в электрический сигнал, выход которого, подключен к ,вхоау усилителя 2, преаназначённого цля усиления и формирования анализируемого .сигнала, ВЬЕХОЦ которого подключен к вхоау аналого-цифрового преобразователя 3, предназначенного цля получения цифровой формы анализируемого сигнала и организации временного сдвига между ординатами исходного процесса, выход которого подключен к блоку 4 памяти, предназначенному для запоминания ординат анализируемого процесса, выход которого подключен к корреляционному анализатору 5, предназначенному для выполнения специализированной обработки исходного процесса, один выход которого подключен к блоку 6 управления, предназ наченному для выработки управляющих сигналов блоками 3 - 5 и 7, к которым подключены выходы блока 6. Другой выход блока 5 подключен к блоку 8 индика ции, предназначенному для дещифрации светового изображения. Генератор 7 опорного сигнала предназ начен для формирования сигнала опорной частоты, необходимого для специализирю- ванной обработки исходного сигнала. Выход генератора 7 подключен к входу блока 5. Корреляционный анализатор 5 (фиг. 2 состоит из блока 9 вычислений, блока 10 выбора и блока 11 определения частоты вращения вала турбобура. Блок 9 вычисл ния предназначен для вычисления значени взаимокорреляционной функции исходного сигнала с опорным сигналом и содержит два регистра для сомножителей, блок умножения, регистр результата умножения и сумматор для накопления значений функции. На его входы подключены выходы блоков 4, 6 и 7, а его выходы подключены к генератору 7 и блоку 10 выбора, к другому входу которого подключен выход генератора 7, Блок 10 выбор предназначен для выбора максимального значения взаимокорреляционной функции и состоит из двух регистров для определения и запоминания макси гального зна- чения из всех рассчитываемых значений функций, из сумматора, триггера выбора максимума и регистра для запоминания номера ввода частоты, на котором получился максимум. Один из выходов блока 10 подключен к входу генератора 7, а второй его выход - к входу блока 11 определения частоты вращения вала турбо бура, к другому входу которого поцклю- . чен выход генератора 7. Блок 11 определения частоты состоит из регистра начальной частоты, с которой начинается расчет взаимокорреляиионной функции, из сумматора, где определяется путем суммирования содержимого регистра ввода и содержимого регистра начальной частоты истинное значение частоты, на которой получился максимум взаимокорреляционной функции, регистра набора коэффициентов, зависящих от типа порюдоразрушаю- щего инструмента и схемы умножения. Один из выходов блока 11 подключен к входу генератора 7, а второй - к входу блока 8. Блок 6 управления (фигч 3) состоит из коммутатора 12 импульсов, содержащего генератор тактовых импульсов, счетчики и дешифраторы, анализатора 13 состояний, на входы которого подаются сигналы с блоков 5 и 8, выполненного на регистрах и триггерах,-и распределителя 14 импульсов, выполненного на логических схемах и управляющего работой блоков 3 - 5 и 7. Все блоки устрюйства выполнены с помощью набора микросхем 155 серии. Устройство работает следующим образом. Вибропреобразователь 1 преобразует прюдольные колебания бурильной колонны в электрический сигнал, который усиливается усилителем 2, и после аналогов цифрового преобразования 3 по сигналу с бЛока 6 управления в корреляционном анализаторе 5 (фиг. 2) рассчитываются значения взаимокорреляционной функции между исходным процессом х , поступающим из блока 4 памяти, и опор1ым сигналом CO5Co{ -t|lj) воспроизводящим полезный сигнал и вырабатываемым генератором 7опо(жых. сигналов по формуле R(L,ZI X-0-COS60(-34(u, -Q где (U О, 1, 2... . Причем временной сдвиг между ординатами исходного процесса, необходимый для организации вычислений в анализаторе 5, обеспечивается запоминанием в блоке 4 памяти значений исхоциого про цесса с постоянным шагом в некотором циапазоне частот. Максимальные значе ния взаимокорреляционной функции полу чаются при совпадении частоты опорного сигнала с частотой полезного сигаала, подаваемого на прибор в смеси со случайной помехой. По мере вычисления значений функции для каждой частоты опорного сигнала в блоке 1О происходит выбор максимального значения этой (}чшкции и оп ецв-Г ленш частоты, соогветствугошей этому максимуму. Такик образом, из вибрационнь х коле баний бурильной колшны, имеющих случайный характер, определяется t - часто та вращения долота в забое. В блоке 11 по ней определяется Л - частота вращени вала турбобура по формуле И - i 60 / К (об./мин), где К - коэффициент, зависяП1ий от типа породоразрушаюшего инструмента. Полученный результат расшифровывается и индицируется на световом табло в индикаторе 8. Анализ исходного сигнала с помощью корреляционной обработки позволяет исключить влияние случай- ной частоты и фазы на результаты измерений, так как случайный сигнал ставится в соответствие наиболее вероятному детерминированному сигналу, -а конечные результаты формируются на основе измерения соответствующего детерминирующего сигнала. Внедрение одного устройства позволит снизить стоимость 1 ч работы буровой установки приблизительно на 1О%, что даст экономический эффект 20ОрОдруб. в год. Применение предлагаемого ухзтрой- ства позволит с большей точностью поддерживать оптимальную частоту вращения вала турбобура, что даст возможность получать более высокие технико-экономй ческие показатели процесса бурения. Это достигается одновременным учетом изме- нения характера процесса бурения в„зависимости от конфигурации забоя, износа инструмента и случайных характеристик забоя.

5457

Ш1

м

Ф14г.г

г.3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЗАБОЙНЫХ ПАРАМЕТРОВ В ПРОЦЕССЕ БУРЕНИЯ | 0 |

|

SU301431A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для контроля частоты вращения вала турбобура | 1976 |

|

SU652318A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-23—Публикация

1982-07-16—Подача