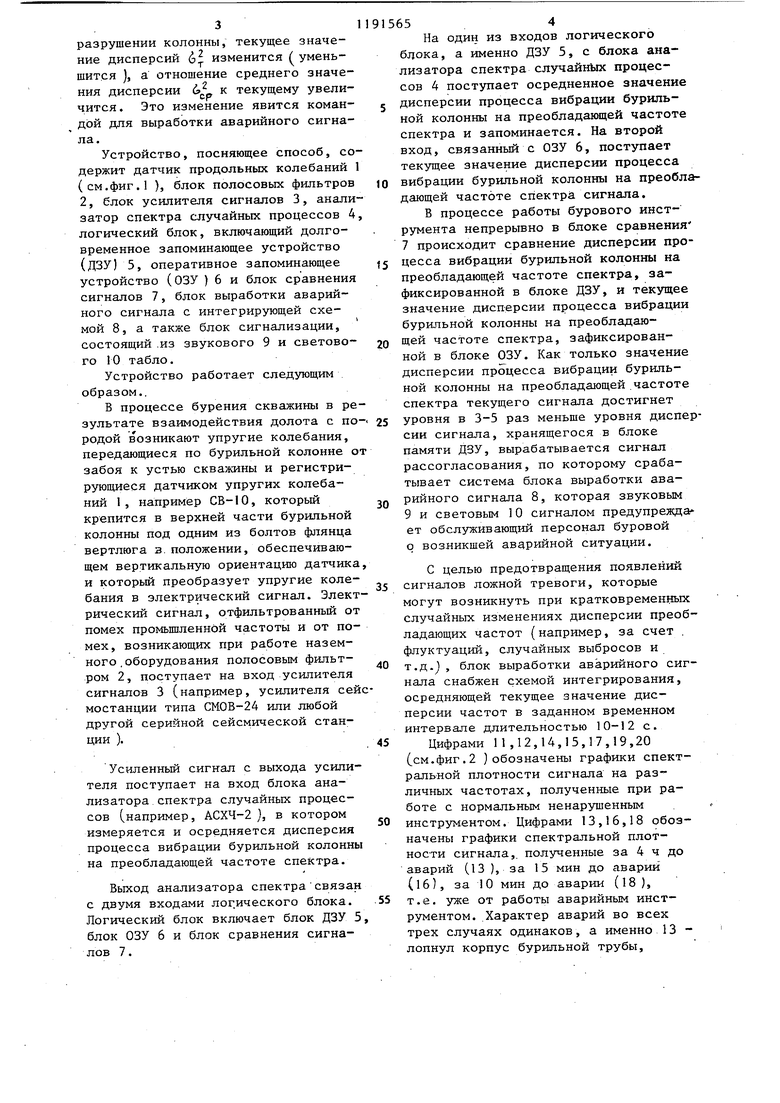

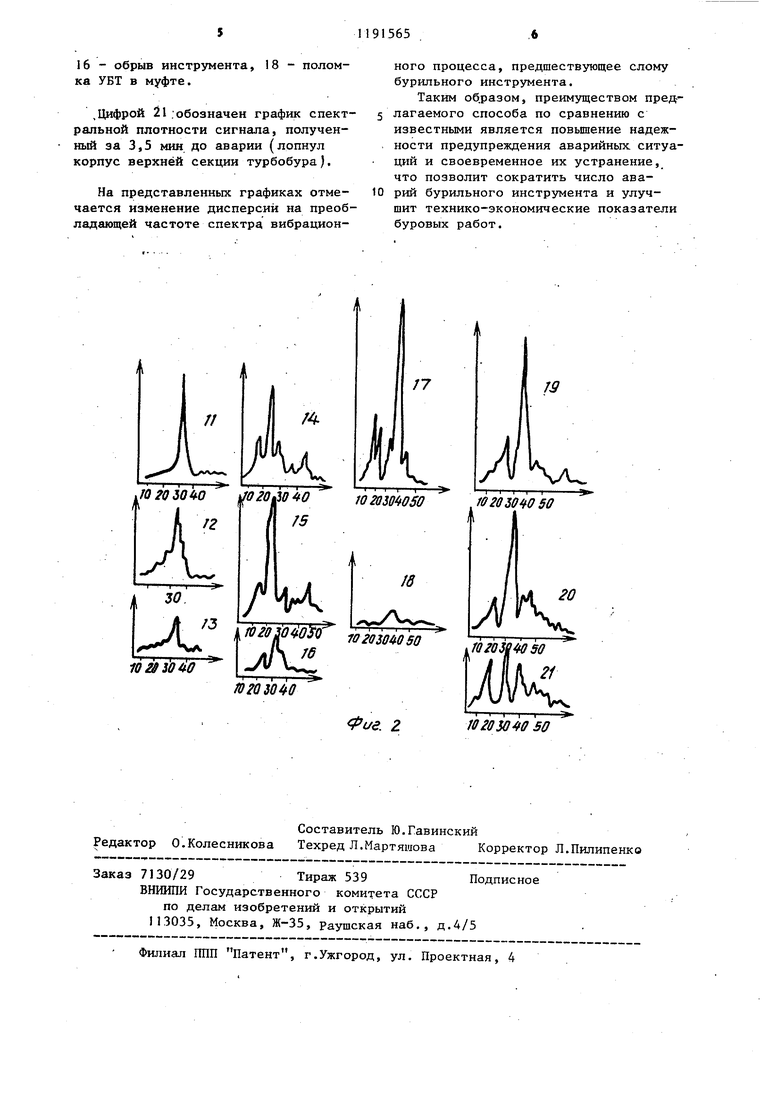

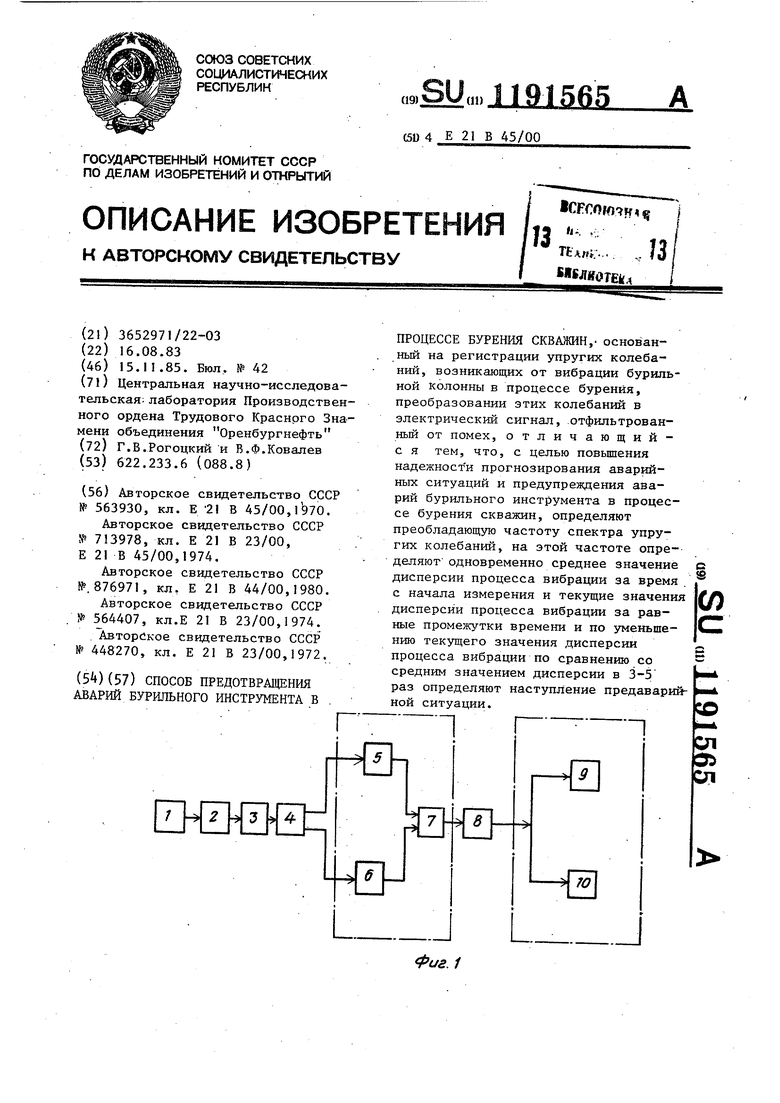

Изобретение относится к бурению нефтяных и газовых скважин, а именн к предотвращению аварий буриль.ного инструмента в процессе бурения скважин. Цель изобретения - повьшение надежности прогнозирования аварийных ситуаций и предупреждение аварий бурильного инструмента в процессе бурения. На фиг.1 представлена блок-схема устройства, поясняющая способ; на фиг.2 - графики спектральной плотности вибрационного процесса по способу. Реализация способа основана на характерном развитии усталостного разрушения длинных стержней с большим числом степеней свободы, к кото рым относится бурильная колонна. Причиной аварий бурового инструмента чаще всего является усталостное разрушение металла в результате совокупности напряжений, действующих в буровой колонне. Концентрация напряжений в определённых местах буровой колонны ( изгибах, сечениях максимального скручивания и т.д. ), а также при местных дефектах матери ла (каверны )приводит к тому, что уровень сконцентрировавшихся и наведенных напряжений превосходит предел прочности материала. Начинается развитие микротрещин, которые постепенно сливаются и развиваю ся в более крупные магистрали, что приводит к слому бурильной колонны. Упругие свойства колонны бурильн труб изменяются. Это приводит к изменению условий распространения упругих колебаний в бурильной колон не, которые образуются при динамическом взаимодействии долота с забо ем и всегда сопровождают процесс бурения. В частности, вырастает дис сипация энергии колебаний бурильной колонны за счет поглощения, рассеивания других диссипативных процессо что выражается в снижении интенсивности распространяющихся в ней упру гих волн. . Поскольку колебательные процессы в бурильной колонне описьгааются как случайные в силу одновременного действия целого ряда вызьшающих их факторов (перекатьюание шарошек долота, удары долота по выступам забоя и др. ), то энергетической ха52рактеристикой этих явлений может служить дисперсия процесса вибрации. Таким образом, изменение дисперии вибраций, развивающихся в колонне бурильных труб,может служить достаточно надежной характеристикой упругих свойств напряженного состояния и целостности бурового инструмента. В данном техническом решении с целью предотвращения аварий с бурильной колонной определяют отношение текущего и среднего значений дисперсии процесса на преобладающей частоте спектра. Применение этого технического решения основано на том, что реальные физические процессы исследуются в течение конечного времени и интегрирование ведется в пределах от момента начала наблюдений до данного текущего момента. Вследствие этого спектр является функцией не только частоты, но и времени. Следовательно, изменение свойств процесса во времени будет отражаться на значении спектра. Это свойство используется при реализации способа. Текущее и среднее значения дисперсии определяются длительностью Среднее значение дисперсии характеризует общий ход процесса, текущее значение дисперсии - частные изменения его характера ( например, при нарушении целостности колонны ). Отношение среднего и текущего значений дисперсии позволяет определить начало разрушения бурильной колонны. Пример .Пусть среднее значение дисперсии определено за врем.я с начала измерений Т, 20 м, а текущее значение дисперсии определяется через каждые 15-20 с в ходе долбления. Дпя стационарного эргодического процесса эти оценки доллшы сохраняться постоянньми (по определению стационарного процесса), так как случайный волновой процесс при нормальном бурении стационарен по дисперсии. Следовательно, отношение среднего значения дисперсии к текущему будет равно 1 с точностью до ошибки измерений. При нарушении стационарности процесса, вызванном изменением физики волновых явлений при усталостном

3

разрушении колонны, текущее значение дисперсий (э изменится ( уменьшится ), а отношение среднего значения дисперсии 6j к текущему увеличится . Это изменение явится командой для выработки аварийного сигнала.

Устройство, посняющее способ, содержит датчик продольных колебаний (см.фиг.1 ), блок полосовых фильтров 2, блок усилителя сигналов 3, анализатор спектра случайных процессов 4 логический блок, включающий долговременное запоминающее устройство (ДЗУ) 5, оперативное запоминающее устройство (ОЗУ ) 6 и блок сравнения сигналов 7, блок выработки аварийного сигнала с интегрирующей схемой 8, а также блок сигнализации, состоящий .из звукового 9 и светового 10 табло.

Устройство работает следующим образом..

В процессе бурения скважины в результате взаимодействия долота с породой возникают упругие колебания, передающиеся по бурильной колонне о забоя к устью скважины и регистрирующиеся датчиком упругих колебаний 1, например СВ-10, который крепится в верхней части бурильной колонны под одним из болтов флянца вертлюга з. положении, обеспечивающем вертикальную ориентацию датчика и который преобразует упругие колебания в электрический сигнал. Электрический сигнал, отфильтрованный от помех промьшленной частоты и от помех, возникающих при работе наземного .оборудования полосовым фильтром 2, поступает на вход усилителя сигналов 3 (например, усилителя сеймостанции типа СМОВ-24 или любой другой серийной сейсмической станции ).

Усиленный сигнал с выхода усилителя поступает на вход блока анализатора спектра случайных процессов (например, АСХЧ-2 }, в котором измеряется и осредняется дисперсия процесса вибрации бурильной колонны на преобладающей частоте спектра.

Выход анализатора спектрасвязан с двумя входами лог.ического блока. Логический блок включает блок ДЗУ 5 блок ОЗУ 6 и блок сравнения сигналов 7.

915654

На один из входов логического блока, а именно ДЗУ 5, с блока анализатора спектра случайных процессов 4 поступает осредненное значение 5 дисперсии процесса вибрации бурильной колонны на преобладающей частоте спектра и запоминается. На второй вход, связанный с ОЗУ 6, поступает текущее значение дисперсии процесса

10 вибрации бурильной колонны на преобладающей частоте спектра, сигнала,

В процессе работы бурового инструмента непрерывно в блоке сравнения 7 происходит сравнение дисперсии цесса вибрации бурильной колонны на преобладающей частоте спектра, зафиксированной в блоке ДЗУ, и текущее значение дисперсии процесса вибрации бурильной колонны на преобладающей частоте спектра, зафиксированной в блоке ОЗУ. Как только значение дисперсии процесса вибрации бурильной колонны на преобладающей .частоте спектра текущего сигнала достигнет

5 уровня в 3-5 раз меньше уровня дисперсии сигнала, хранящегося в блоке памяти ДЗУ, вырабатывается сигнал рассогласования, по которому срабатывает система блока выработки аваQ рийного сигнала 8, которая звуковым 9 и световым 10 сигналом предупреждав ет обслуживающий персонал буровой о возникшей аварийной ситуации.

С целью предотвращения появлений

5 сигналов ложной тревоги, которые

могут возникнуть при кратковременных случайных изменениях дисперсии преобладающих частот (например, за счет . флуктуации, случайных выбросов и

0 т.д. , блок выработки аварийного сигнала снабжен схемой интегрирования, осредняющей текущее значение дисперсии частот в заданном временном интервале длительностью 10-12 с.

5 Цифрами 11,12,14,15,17,19,20

(см.фиг.2 )обозначены графики спектральной плотности сигнала на различных частотах, полученные при работе с нормальным ненарушенным

0 инструментом. Цифрами 13,16,18 обозначены графики спектральной плотности сигнала, полученные за 4 ч до аварий (13 ), за 15 мин до аварии (16), за 10 мин до аварии (18),

5 т.е. уже от работы аварийным инструментом. Характер аварий во всех трех случаях одинаков, а именно 13 лопнул корпус бурильной трубы.

16 - обрыв инструмента, 18 - поломка УБТ в муфте.

.Цифрой 21 .обозначен график спектральной платности сигнала, полученный за 3,5 мин до аварии (лопнул корпус верхней секции турбобура).

На представленных графиках отмечается изменение дисперсий на преобладающей частоте спектра вибрационного процесса, предшествующее слому бурильного инструмента.

Таким образом, преимуществом предлагаемого способа по сравнению с

известными является повышение надежности предупреждения аварийных, ситуаций и своевременное их устранение, что позволит сократить число аварий бурильного инструмента и улучшит технико-экономические показатели буровых работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения степени износа породоразрушающего инструмента | 1988 |

|

SU1555469A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА БУРЕНИЯ | 1995 |

|

RU2093674C1 |

| Способ определения степени износа долота в процессе бурения скважин | 1991 |

|

SU1810515A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РЕЖИМА БУРЕНИЯ | 1989 |

|

RU2016193C1 |

| Устройство для моделирования процесса поиска эффективной осевой нагрузки на долото | 1980 |

|

SU899877A1 |

| Способ предотвращения аварий бурильного инструмента в процессе бурения скважин | 1989 |

|

SU1661385A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПОДАЧИ БУРОВОГО ИНСТРУМЕНТА В ПРОЦЕССЕ БУРЕНИЯ | 2018 |

|

RU2681325C1 |

| МОДЕЛИРОВАНИЕ ПЕРЕХОДНОГО РЕЖИМА КНБК/БУРИЛЬНОЙ КОЛОННЫ В ПРОЦЕССЕ БУРЕНИЯ | 2008 |

|

RU2461707C2 |

| Способ регулирования режима | 1989 |

|

SU1661386A1 |

| Устройство для контроля частоты вращения вала турбобура | 1982 |

|

SU1055864A1 |

/5

fOiiiio4oW

76

J9

18

702020 050

Фие. 2

w го 50

| Способ определения степени износа долота в процессе бурения | 1970 |

|

SU563930A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для обнаружения аварийных ситуаций при бурении скважин | 1974 |

|

SU713978A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для определения отработки долота | 1980 |

|

SU876971A1 |

| Устройство для определения обрыва бурильной колонны | 1974 |

|

SU564407A1 |

| Устройство для определения заклинивания долота в процессе бурения | 1972 |

|

SU448270A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-11-15—Публикация

1983-08-16—Подача