(Л С

ел

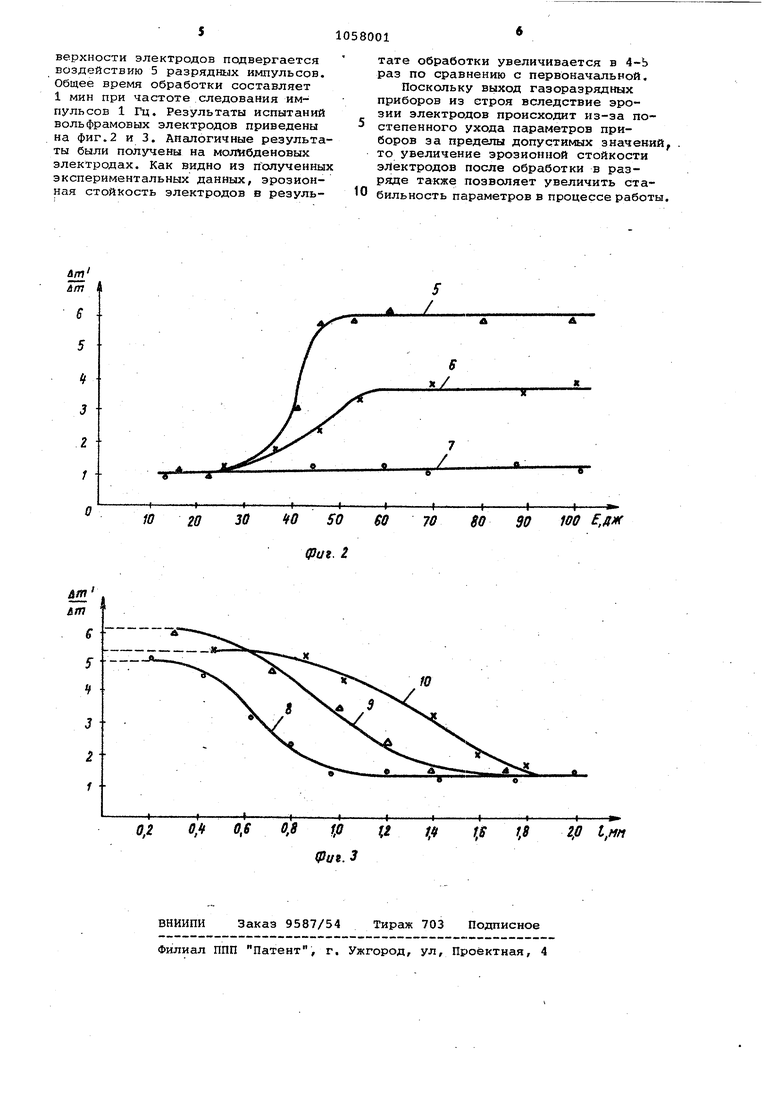

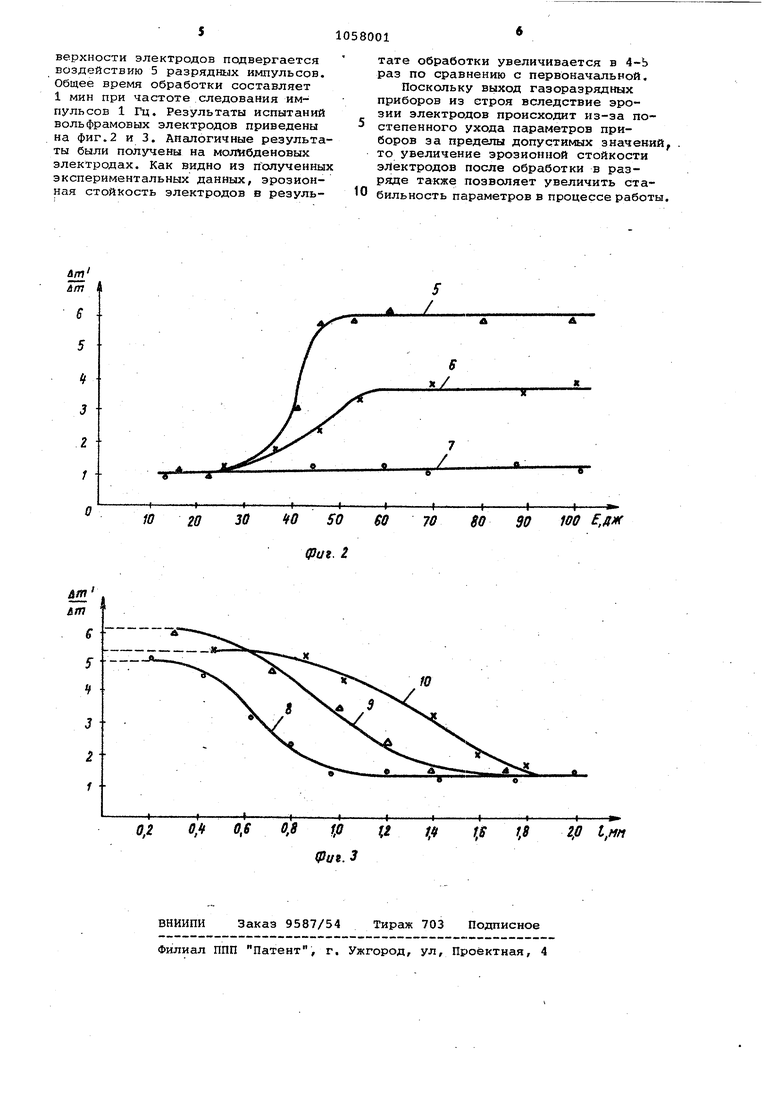

00 Изобретение отнсюится к электродЧ ной технике, в частности к способам обработки электродов газоразрядных приборов с холодным катодом,и может быть использовано при изготовлении вакуумных, искровых разрядников и других приборов искрового разряда, основной причиной отказа которых является электрическая эрозия электродов, . Известен спосо0 обработки электро дов , газоразрядных приборов путем зажигания между электродами, помещенными в прибор, тлеющего разряда инициируемого в среде инертных газов 1. Тлекнций разряд, воздействуя на по верхность электродов, удашяет с нее различные загрязнения, окисные пленки, адсорбированные газы, тем самым увеличивая стабильность работы газоразрядных приборов. Недостатком способа обработки электродов является taanoA срок служб обусловленный низкой эрозионной стой костью электродов. Наиболее близким по технической сущности является способ обработки электродов путем воздействия их на рабочую поверхность искровым разрядом 2 . Обработка данньм способом осущест вляется за счет удаления с поверхности электродов окисных пленок, адсорбированных газов, солевых загрязнений и т.д. Данный способ Обработки также характеризуется низкой долговечностью газоразрядных приборов, вследствие низкой эрозионной стойкости электродов. Это связано с тем, что во избежание напыления на изоляторы приборов проводящей пленки, затемнения и раэрушения стеклянной колбы и других нежелательных явлений, связанных с эрозионныкм процессами, обработка может вестись только при малых энергиях разряда. В примере реализации известного способа обработки ведется при энергии разрядного импульса 0,1 Дж и ожесточение режима обработки (за счет увеличения длительности обработки )сопровождается образованием проводящей пленки на стенках прибора. Искровой разряд ма лой энергии не может как-либо повли ять на. эрозионную стойкость эдектро дов, так как после его воздействия и состав и кристаллическая структура материалов электродов остается без изменений. Кроме того, на параметры искрового разряда и, соответ.ственно, на состояние поверхности обрабатываемого электрода вли;яет форма, размеры и материал противоположного электрода и особенно межэлектродное расстояние. В данном способе исключается возможность увеличения эрозионной стойкости электродов и долговечности приборов за счет варьирования этими параметрами, так как разряд инициируемся между электродами, уже установленными в прибор, А форма, размеры, материал электродов и расстояние-между ними жестко заданы конструкцией приборов. Цель изобретения - повышение эффективности обработки и увеличение срока службы газоразрядных приборов с тугоплавкими электродами. Поставленная цель достигается тем, что сргласно способу обработки электродов газоразрядных приборов путем воздействия на их рабочую поверхность искровым разрядом, обработку осуществляют до установки электродов в прибор при атмосферном давлении в воздушной среде, при.энергии разрядного импульса 30-90 Дж и межэлектродном расстоянии, определяемом из соотнш1ения 0,045УЁ е 0,2Т1, где Е - энергия разрядного импульса, t - межэлектродное расстояние,мм. Сущность изобретения заключается в том, что при обработке в указанном режиме поверхность обрабатываемого электрода подвергается тепповому и механическому воздействию факельных струй, вылетающих с противоположного электрода и тепла, подводящегося из разрядного накала. того:, йа обрабатываемый электрод действует сила отдачи факельной струи, вылетающей с :его поверхности. В результате сумгларного воздействия указанных факторов происходит/изменение струк- , туры и с х;тава поверхностного слоя материалов электродов, S результате чего .формируется эрозионностойкая по в,ерхность электродов. Разряд осуществляется между электродами, один из которых является дополнительным и служит только для обработки. Так как на состояние поверхности обрабатываемого электрода влияет материал и особенно форма противоположного электрода, использование дополнительного электрода, обладгиощего оптимальной геометрией, поз, воляет уазеличить эффективность обрабртки. Обработку Электродов согласно предлагасгмому способу следует вести при энергиях разрядного импульса не менее 30 Дж. При меньших энергиях не происходит изменения структуры и формирования эрозионной поверхности у тугоплавких металлов (вольфрама, молибдена, тантала /, обычно используемых в качестве материала Е лектрсщов газоразрядных приборов. При энергиях разряда более 90 Дяс обработку вести не цел есообразно, так как эффективность обработки при этом не увеличивается, но, вследствие интенсивной эрозии материала электродов, заметно меняют ся геометрические характеристики . поверхности электродов (она становится неровной ), что может отразиться на параметрах прибора, например, на напряжении зажигания разрядников с малым межэлектродным расстоянием. Оптимальная энергия разрядного импульса составляет 50+5 Дж. Межэлектроднс)е расстояние при обработке выбир ается в диапазоне 0,, Е - энергия разрядного импульса ), так как при межэлектродном расстоянии, превышающем 0,2Уе , факельные струи, вылетающие с противоположного электрода, достигают поверхности обрабатываемого электрода уже частично рассеявшимися в пространстве и потерявшими энерги в результате чего уменьшается их теп ловое и механическое воздействие на обр абатываемую поверхность, не происходит перестройки протиповерхностНС|ГО слоя и увеличения эрозионной стойкости электродов. При межэлектРОДНСИ4 расстоянии меньш 4 0,045Уё возможно закорачивание межэлектродного промежутка продуктами эрозии. Зависимость межэлектродного расстояния при обработке от энергии разрядного импульса связана с тем, что уве личение энергии импульса сопровождае ся увеличением эрозии электродов и энергии факельной струи, вылетгисщей с электродов. Поэтому с увеличением энергии импульса увеличивается как минимально, так и максимально допустимое межэлектроднре рлсстояние. Эмп рические зависимости от энергии импульса максимально дйпустимогоэлектродного расстояния {р,2УЁ)я минимально допустимого (0,045 5 выбра; шл как наиболее точные в результате анализа экспериментальных данных. Оптимальное межэлёктродное расстояние при обработке составляет (0,06+ +0,0i)f . Обработка электродов ведется при атмосферном давлении в воздушной ере де. В принципе озможна замена возду ха надругой газ, например азот, аргон, но это приведет к усложнению обсч удования для обработки электродов. Отклонение давления воздуха от атмосферного не целесообразно, так как сложность оборудования для обработки увеличивается, а эффективность обработки при этом остается без изменений. Последнее обстоятельство связано с гем, что в мощном искровом разряде, вследствие интенсивных эро ЗИОН1ШХ процессов на электродах, продукты эрозии вытесняют окружающую среду из межэлектродного промежутка и разряд горит практически в атмосфере паров материала электрода. На фиг.1 изображена схема устройства, реализующая предлагаемый способ; на фиг.2 и 3 - экспериментальные кривые способа. Установка состоит из источника 1 питания, батареи 2 конденсатора, высоковольтного генератора 3 и разрядного промежутка 4, в котором обрабатывались электроды. На фиг.2 приведена экспериментальная зависимость эффективности обработки вольфрамовых электродов от энергии разрядного импульса. За эффективность обработки принято решение величины эрозии электродов до обработки ( величине эрозии электродов после обработки(лт) .Кривая 5 соответствует межэлектродному расстоянию, изменяемому в зависимости от -энергии импульса по формуле ,05У, кривая 6 - Р «. 0,15УЁ , кривая 7 - ё 0,25Уе . На, фиг.З приведена зависимость эффективности обработки вольфрамовых электродов от межэлектродного расстояния. Кривая 8 соответствует энергии разрядного импульса 30 Дж, кривая 9 60 Дж, кривая 10 - 90 Дж. Участки кривых, проведенные пунктиром, соответствуют режимам обработки, в кото- . рых наблюдалось закорачивание межэлектродного промежутка продуктами эрозии. Испытания предлагаемого способа обработки.электродов проводят на установке, схема которой приведена на фиг.1. Заряд батареи 2 конденсаторов производится источником 1 питания, выдающего постоянное напряжение 1200 В ЕМКОСТЬ батареи конденсаторов меняет.ся от 10 до 200 мкФ, благодаря чему, энергия, Зсшасаемая в конденсаторах, меняется от 7 до 140 Дж. Зажигание разрядов в разрядном промежутке 4 осуществляется маломощным (0,1 Дж ) высоковольтным импульсом, получаемым с выхода высоковольтного генератора 3. Конструкция разрядного промежутка 4 обеспечивает изменения межэлектродного расстояния от 0,1 до 2 мм, а также дает возможность автоматически (с помощью электродвигателя )перемещать электроды по вертикали и горизонтали, благодаря чему воздействию искрового разряда могут подвергаться различные участки поверхности электродов. Обработке предлагаемым способом подвергаю;гся электроды из вольфрама и молибдена, представляющие собой цилиндры диаметром 6 мм. Разряд инициируется в воздушной среде при атмосфернс давлении между обрабатываемым электродом, подключенным в качестве анода, и дополнительным электродом, Кредставляихдим собой коваровый цилиндр диаметром 2 мм, подключенным в качестве анода. Каждый участок поверхности электродов подвергается воздействию 5 разрядньах импульсов. Общее время обработки составляет 1 мин при частоте следования импульсов 1 Гц. Результаты испытаний вольфрамовых электродов приведены на фиг.2 и 3. Аналогичные результаты были получены на молибденовых электродах. Как видно из полученных экспериментальных данных, эрозионная стойкость электродов в результате обработки увеличивается в 4-Ь раз по сравнению с первоначальной.

Поскольку выход газоразрядных приборов из строя вследствие эрозии электродов происходит из-за постепенного ухода параметров приборов за пределы допустимых значений, то увеличение эрозионной стойкости электродов после обработки в разряде также позволяет увеличить стабильность параметров в процессе работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ импульсной обработки активированных диэлектрической присадкой электродов газоразрядных ламп искрового разряда | 1991 |

|

SU1774390A1 |

| ПЛАЗМЕННЫЙ АКТИВАТОР ВОЗДУХА | 2018 |

|

RU2677323C1 |

| Способ нанесения покрытия и его варианты | 1982 |

|

SU1092029A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗРЯДНИКА С ВОДОРОДНЫМ НАПОЛНЕНИЕМ | 2014 |

|

RU2560096C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ САМОСТОЯТЕЛЬНОГО ЭЛЕКТРИЧЕСКОГО РАЗРЯДА В ГАЗАХ | 1978 |

|

SU1398758A1 |

| УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА БИООБЪЕКТ | 2007 |

|

RU2358773C2 |

| УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА БИООБЪЕКТ | 2009 |

|

RU2413551C2 |

| ГАЗОРАЗРЯДНЫЙ ПРИБОР | 2001 |

|

RU2192067C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОКИСИ АЗОТА | 2021 |

|

RU2804697C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗРЯДНИКА С ВОДОРОДНЫМ НАПОЛНЕНИЕМ | 2016 |

|

RU2643343C1 |

СПОСОБ ОБРАБОТКИ ЭЛЕКТРОДОВ ГАЗОРАЗРЯДНЫХ ПРИБОРОВ путем воздействия на их рабочую поверхность ис; кровым разрядом, о т л и ч а ю щ и й- с я тем, что, с целью повышения эффективности обработки и увеличения срока службы приборов;- с тугоплавкими электродами, обработку осуществляют до установки электродов в прибор при атмосфернее- давлении в воздушной среде при энергии разрядного импуль- . са 30-90 Дж и межэлектродном расстоянии, определяемом из соотношения 0,0451 : е 0,2ti, где f - энергия разрядного импульса, Дж; t - межэлектродное расстояние,мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ТРЕНИРОВКИ СТАБИЛИТРОНОВ ТЛЕЮЩЕГО РАЗРЯДА | 1972 |

|

SU436407A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ импульсной обработки электродов | 1976 |

|

SU630673A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-11-30—Публикация

1982-08-06—Подача