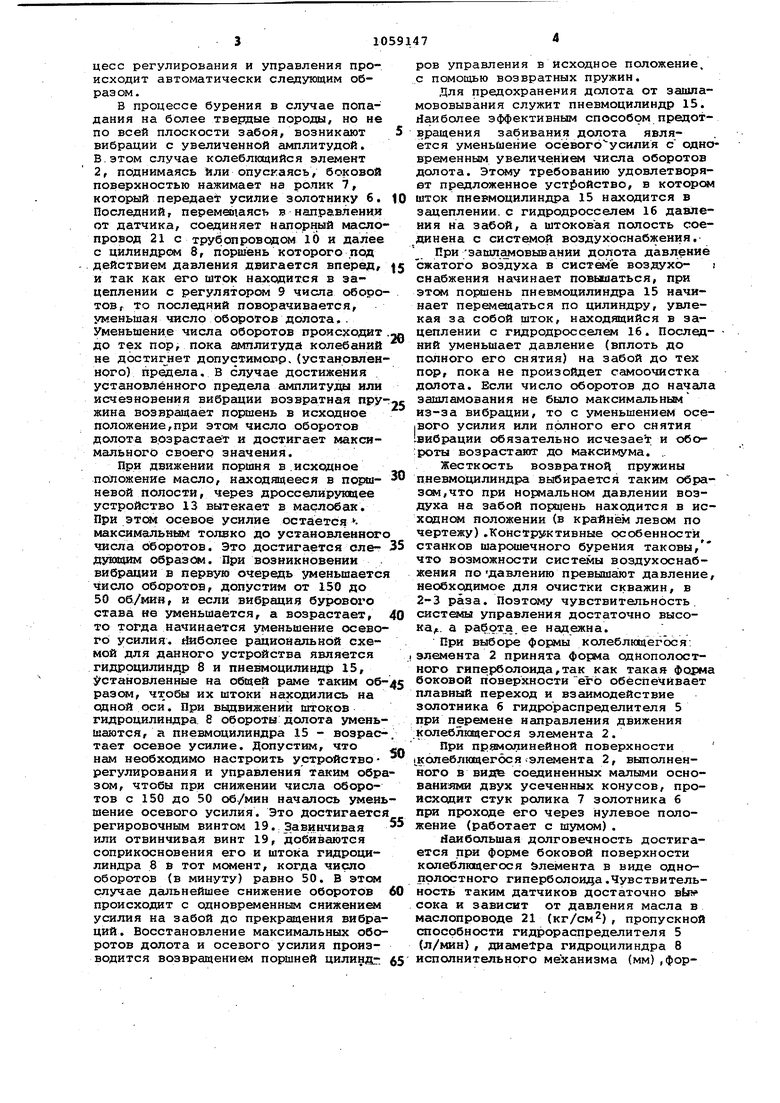

Изобретение относится к .горной про мышленности, а именно к буровым -станкам, использующим шарошечный буровой инструмент. Известна система управления шарогг шечными сгтанкамн Режим-2riM. В канал управления осевым усилием входя регулятор давления, усилитель и датчик давления, образунлцие замкнутый контур регулирования давления 6 цилиндрах подачи. Задающими воздействиями канала являются сигнал ручной установки и сигнал, обратное пропорциональной скорости подачи, подаваемые на вход усилителя. Сигнал, обратно пропорциональный скорости подачи, образуется путем нелинейного преобразования в блоке сигнала, снимаемого с датчиков скорости псздачи. Канал управления числом оборотов долота сос тоит из двигателя постоянного тока, силового магнитного усилителя и промежуточного магнитного усилителя, охваченных отрицательной обратной связью. Частота вращения долота измен ется йролорциональн.о 4 корости подачи Блок токоограничения состоит из двух подблоков: один воздействует на регулятор скорости вращения, другой - на регулятор осевого усилия. Если ток якоря двигателя превышает допустимое значение, то оба регуля тора вступают в действие и уменьшают усилие на забой и число оборотов долота. Уменыцение осевого усилия позволяет снизить нагрузку на двигатель постоянного тока без остановки врэщения. . Контур защиты от вибраций состоит из датчиков вибраций, иэмер гш(их амплитуду или ускорения вибрационных колебаний, и усилителя посылаквдего сигнал на вход регулятора скорости вращения. Если параметры вибрации превышают.допустимые значения, число оборотов снижается. Защита от зашламования состоит . из датчика давления воздуха (подавае мого системой воздухообеспечения), посылающего электрический сигнал через маоатабный блок на вход системы псщачи. Если давление воздухапревысит допустимое значение, скор.ость и усиление подачи уменьшаются, а число оборотов долота возрастает, что долж но улучшать Ьчйстку скважин& от шлама TilНаиболее близким к изобретению по технической сущности и достигаемому результату является ,устройство дапя регулирования режима бурения, содержащее исполнительный механизм и датчик вибрацийV включающий корпус в котор(4 расположен на упругих элемен тах вибрационный элемент ГЗД. Однако для известного устройства характерны недостаточно высокая надежность в работе и сложность, Целью изобретения является упрсщение конструкции и повышение надежности. Поставленная цель достигается тем, что устройство.для регулирования режима бурения, содержащее исполнительный механизм и датчик вибраций, включающий корпус, в котором расположен на упругих элементах вибрационный элемент, снабжено жестко закрепленным в корпусе гидрораспределителем, ролик золотника которого установлен с возможностью взаимодействия с боковой поверхностью вибрационного элемента, выполненного в виде однополостного гиперболоида, при этом гидрораспределитель соединен.маслопроводом соответственно с напорной магистралью гидросисте1Л 1 и исполнительным механизмом. ria чертеже показана схема устройства для регулирования режимом бурения. Устройство СОСТОИТ из датчика 1 вибраций, содержащего колеблкадийся элемент 2, выполненный в виде однополостного гиперболида И установленный в корпусе 3 на упругих элементах 4. ria корпусе 3 датчика 1 закреплен золотниковый гидрораспределитель 5, золотник 6 которого снабжен роликом 7. Гидроцилиндр 8 управления регулятором 9 числа обс отов долота соединен с золотниковым гидрораспределителем 5 поаредством маслопровода 10. Напорная полость 11 гидреэдилиндра 8 соединена с маслобаком при помощи .маслопровода 12 и дросселя 13. Шток гидроцилиндра 8 соединен с регулято ром 9 числа оборотов долота посредствок, например/ зубчатой передачи (рейка - шестерня). Штоковая полость 14 пневмоцклиндра 15 управления гидродросселем 16 осевого давления на забой соединена с пненмосистемой очистю скважины посредством воздухопровода 17, а шток 18 соединен с гидродросс1апем 16 также повредством зубчатой пары (рейка -шестерня). Штой 18 снабжен регулировочным -винтом 19 с контргайкой 20. С напорной магистралью сидросистемы золотник 5 соедийен с Пэмояью масжшровсда 21. Устройство работает .следующим образом. Перед началом бурения машинисту бурового станка 1ад учается технологическая карта, в которой указывается крепость пород и рекомендуемые режимы бурения. Допуотим, что псчроды. поз- воляют использовать максимальные осевое усилие, и число оборотов долота. После Того,, как машинист произведет забуриванив,он вручную устанавливает максимальное осевое усилие и число оборотов долота, включает устройство регулирования и управления режимами бурения и начинает бурить. Далее процесс регулирования и управления происходит автоматически следующим образ ом. В процессе бурения в случае попадания на более твердые породы, но не по всей плоскости забоя, возникают вибрации с увеличенной амплитудой. В.этом случае колеблющийся элемент 2, поднимаясь или опускаясь, боковой поверхностью нажимает на ролик 7, который передае усилие золотнику 6. Последний, перемео1аясъ в направлении от датчика, соединяет напорный маслопровод 21 с трубопровсдс л 10 и далее с цилиндром 8, по1иаень которого под действием давления двигается вперед, и так как его шток находится в зацеплении с регулятором 9 числа оборотов, то последний поворачивается, уменьшая число оборотов долота.. Уменьшение числа оборотов происходит до тех пор, пока амплитуда колебаний не достигнет допустимолр.(установленного) предела, В случае достижения установленного предела амплитуда или исчезновения вибрации возвратная пружина возвращает порнень в исходное положение,при этом число оборотов долота врзрастает и достигает максимального своего значения. При движении поршня в .исходное положение масло, нги одящееся в пориневой полости, через дросселирующее устройство 13 вытекает в маслобак. При этом осевое усилие остается. максимальным только до установленного числа оборотов. Это достигается елед дащим образом. При возникновении вибрации в первую очередь уменьшаетс чнсло оборотов, допустим от 150 до 50 обУмий, и если вибрация бурового става ие уменьшается, а возрастает, то тогда начинается уменьшение осевогО усилия, ййболее рациональной схемой для данного устройства является гидродилиндр 8 и пневмоцилиндр 15, остановленные на общей раме таким 06разом, чтобы их штоки находились на синой оси. При выдвижений штоков гидроцилиндра 8 обороты: долота уменьшаются, а пневмоцилиндра 15 - возрастает осевое усилие. Допустим, что нам необходимо настроить устройство регулирования и управления таким обра зом, чтобы при снижении числа оборотов с 150 до 50 об/мин началось умень шение осевого усилия. Это достигается регировочным винтом 19. Завиачивая или отвинчивая винт 19, добиваются соприкосновения его и штока гидроцилиндра 8 в тот момент, когда число оборотов (в минуту) равно 50. В этом случае дальнейшее снижение оборотов происходит с одновременным снижением усилия на забой до прекращения вибраций. Восстановление максимальных оборотов долота и осевого усилия производится возвращением поршней цилинаг ров управления в Исходное положение. с помощью возвратных пружин. Для предохранения долота от зашламововывания служит пневмоцилиндр 15. Наиболее эффективным способом предотвращения забивания долота является уменьшение осёвогб усипия с одновременным увеличением числа оборотов долота. Этсму требованию удовлетворяет предложенное устройство, в котором шток пневмоцилиндра 15 находится в зацеплении, с гидродросселем 16 давления на забой, а штоковая полость соединена с системой воздухоснабжения. При зашламовывании долота давление сжатого воздуха в системе воздухо- i снабжения начинает повышаться, при этом по1яаень пневмоцилиндра 15 начинает перемещаться по цилиндру, увлекая за собой шток, находящийся в зацеплении с гидродросселем 16. Послед- НИИ уменьшает давление (вплоть до полного его снятия) на забой до тех пор, пока не произойдет самоочистка долота. Если число оборотов до начала зашламования не было максимальным из-за вибрации, то с уменьшением осеjBOro усилия или полного его снятия вибрации обязательно исчезает и обо:роты возрастают до максимума. . Жесткость возвратной пружины пневмоцилиндра выбирается таким образом,что при нормальном давлении воздуха на забой поршень находится в исхсином положении (в крайние левом по чертежу).Конструктивные особенности станков шарошечного бурения таковы, что возможности системы воздухоснабжения подавлению превышает давление, необходимое для очистки скважин, в 2-3 раза. Поэтому чувствительность системы управления достаточно высока,. а работа ее надежна. При выборе форлы колеблющегося элемента 2 принята форма однополоетного гиперболоида,так как такая форма боковой поверхности ёгО обеспечивает плавный переход и взаимодействие золотника б гидрораспределителя 5 при nep vieHe направления движения колеблющегося элемента 2. При пр$№«опинейной поверхности (колеблющегбся-элемента 2, выполненного в виде соединенных малыми основаниями двух усеченных конусов, происходит стук ролика 7 золотника 6 пря проходе его через нулевое положение (работает с шумснч) . Наибольшая долговечность достигается при форме боковой поверхности колеблющегося Элемента в виде однополостного гиперболоида.Чувствительность таким датчиков достаточно вУ сока и зависит от давления масла в маслопроводе 21 (кг/см2), пропускной способности гидрораспределителя 5 (л/мин), диаметра гидроцилиндра 8 исполнительного механизма (мм),формы отверстий входного и выходного маслопроводов 21 и 10, выполненных непосредственно .в корпусе гидрораспределителя (наиболее выгодна квадратная, прямоугольная). Для более чувствительной работы датчика 1 диаметр гидроцилиндра 8.должен быть по возможности максимал но меньшим, давление в маслопроводе 21 и пропускная способность гидрораспределителя 5 - большими. Так, при диаметре поршня гидроц линдра 8 11,3 мм, давлении в маслопроводе 21 5 кгс/см2, пропускной способности гидрораспределителя 5 18 л/мин и отклонении колеблющегося элемента 2 на 5 мм от нулевого положения, обороты бурового става снижаются в течение 1 с от 150 до 30 об/мин, т.е. практически мгновен но. Чувствительность датчика 1 от величины амплитуды зависит от расстояния ролика 7 золотника б до взаимодействующей с ним боковой поверх ности колеблнчцегося элемента 2. Так, при его плотном прилегании и квадратном отверстии входного масло ного канала 21 и выходного маслопро вода 10, при отклонении колеблющего ся элемента 2 на 1,2 мм йри том же давлении, расходе масла и диаметре гидроцилиндра 8 обороты бурового става снижаются от 107 об./ми что вполне удовлетворяет условиям эксплуатации бурового оборудования. Чувствительность датчика 1 от ча тоты колебаний зависит при постоянной жесткости возвратной пружины ги роцилиндра 8 от пропускной способности дросселя 13 гидроцилиндра 8, которая подбирается в зависимости от вязкости масла и диаметра гидроцилиндра 8 такой, чтобы возврат поршня в исходное положение происходил в течение 1-2 с. Предложенная система значительно проще, эффективнее и надежнее в работе. Такое выполнение системы регулирования и управления режимами бурения позволяет изготавливать ее в условиях прииска, карьера, рудника или комбината силами своих механических мастерских с незначительными ма-териальными и трудовыми затратами, производить ревизию, наладку при проведении плановопредупредительных работ силами буровой бригады или экипажа, а в условиях разработки вечномерзлых россыпей, где горные породы представлены крупнообломочным материалом (валуны, галька, щебень, гравий) , сцементированным песком, илом, глиной и льдом, повысить произвощительность шарсяиечных станков на 2030%, а на,цежность в работе в 2-5 раз. Экономический эффект от использования изобретения составит 25-40 тыс. руб. в год на один станок. Кроме того, установка тахогенератора в маслопроводе позволит регистрировать структуру массива пород по сечению, что очень важно при ведении взрывных работ. Использование данной системы не « требует высокой квалификации специалистов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования и управления режимами бурения | 1982 |

|

SU1116141A1 |

| Автоматический регулятор осевого усилия бурового инструмента на забой | 1988 |

|

SU1548418A2 |

| Автоматический регулятор осевого усилия бурового инструмента на забой | 1986 |

|

SU1372034A1 |

| Бурильная машина | 1989 |

|

SU1693240A2 |

| Автоматический регулятор осевого усилия бурового инструмента | 1990 |

|

SU1745908A1 |

| Система автоматического регулирования осевой нагрузки частоты вращения | 1990 |

|

SU1719122A1 |

| Буровое устройство | 1986 |

|

SU1343010A1 |

| СИСТЕМА УПРАВЛЕНИЯ РЕЖИМОМ АЛМАЗНОГО БУРЕНИЯ | 1993 |

|

RU2026973C1 |

| СПОСОБ СОЗДАНИЯ ОСЕВОЙ НАГРУЗКИ НА ЗАБОЙ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2439271C1 |

| Устройство стабилизации динамических нагрузок в станках шарошечного бурения взрывных скважин с дифференциальной фрикционной системой подачи долота на забой | 2021 |

|

RU2765931C1 |

УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РЕЖИМА БУРЕНИЯ, содержащее исполнительный механизм и датчик вибраций, включа ющий корпус, в котором расположен на упругих элементах вибрационный элемент, отличающееся тем, что, с целью упрощения конструкции и повышения надежности, оно снабжено жестко закрепленным в корпусе гидрораспределителем, ролик золотника которого установлен с возможностью взаимодействия с боковой поверхностью .вибрационного элемента/ выполненного в виде однополостнрго гиперболоида, при этом гидрораспределитель соединен маслопроводе соответственно с напор-, ной магистралью гидросистемы и испол-ф нительным механизмом. (Л ел со 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Буткин В.Д., Жуковский А.А | |||

| Система автоматического управления процессом шарсяиечного бурения.-Торный журнал, 1972, №9, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и яр«Автоматичес-: кая стабилизация уровня вибрации буровых станков.-Известия вузов,Горный журнал, 1973, 2, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1983-12-07—Публикация

1982-01-15—Подача