О5

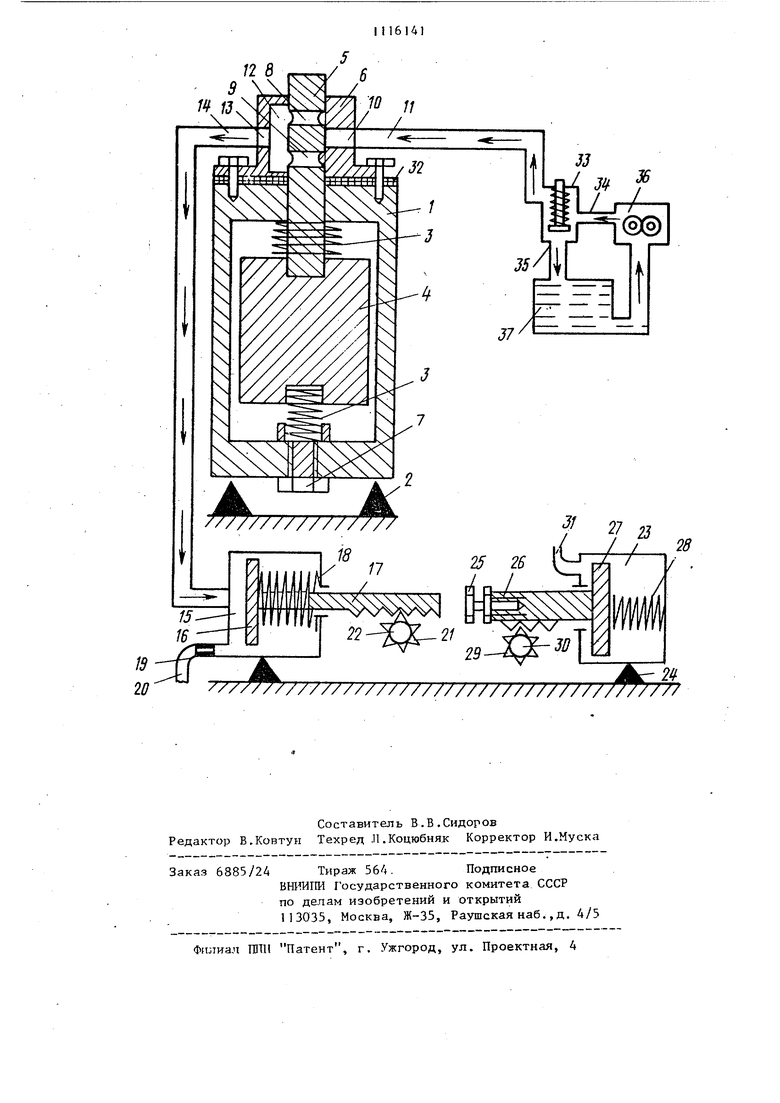

4; 11 Изобретение относится к горной промышленности, а именно к буровым станкам, использующим шарошечный буровой инструмент, и может быть использовано при разработке вечномерзлых россыпей. Известна система автоматического управления, которая состоит из следующих узлов: контура регулирования частоты вращения бурового става, контура регулирования осевой нагрузки на долото,устройства защит става от вибраций, устройства защит буровой скважины от зашламования11З Недостаток данной системы - низкая технико-экономическая эффективность автоматического управления процессом бурения из-за сложнос ти конструкции и низкой надежности в работе. Наиболее близкой к предлагаемой является система регулирования и управления режимами бурения, включающая датчик вибраций с колеблющим ся элементом t }Недостатком известной системы является низкая стабилизация процесса бурения, так как сброс давления при появлении вибрации не позво ляет достигнуть паспортных значений производительности станка при йурении в крепких и трещиноватых породах. Кроме того, при исггользовании системы в условиях низких отрицательных температур, при бурении вечномерзлых, крупнообломочных рыхлых отложений не обеспечивается высокая технико-экономнческая эффективность бурения из-за сложности конструкции и низкой надежности в работе. Цель изобретения - повышение надежности работы. Указанная цель достигается тем, что в системе регулирования и управления режимами бурения, вклю чающей датчик вибраций с колеблющимся элементом, датчик вибраций снабжен гидрораспредёлителем, включающим корпус с напорным отверстием золотник, регулировочные прокладки причем золотник соединен с колеблющимся элементом датчика и выполнен с двумя каналами, расположенными . один над другим в плоскости колебаний на расстоянии, большем размера напорного отверстия корпуса гидрораспределителя, при этом последний ус новлен на регулировочных прокладках. На чертеже показана схема системы регулирования и управления режимами бурения. Система состоит из датчика 1 вибрации, закрепленного на буровом ставе 2. В корпусе датчика 1 на пружинах 3 установлен колеблющийся элемент 4, жестко соединенный с золотником 5 гидрораспределителя 6. В нижней части датчика 1 установлен регулировочный болт 7, позволяющий изменять жесткость пружин 3, местоположение колебляющегося элемента 4 и каналов 8,и 9 золотника 5 по отношению к отверстию 10 гидрораспределителя 6. Отверстие 10 гидрораспределителя 6 соединено с напорным маслопроводом 11.Каналы 8 и 9 с помощью канала 12,отверстия 13 гидрораспределителя 6 и маслопровода 14 соединены с поршневой полостью гидроцилиндра 15, содержащего поршень 16 с жестко прикрепленным к нему штоком 17. Поршень 16 в исходном положении(в краГшем левом положении )поддерживается с помощью возвратной пружины 18, Дроссель 19, установленный в корпусе гидроцилиндра 15, и маслопровод 20 служат для слива масла с поршневой полости. Шток 17 с помощью шестерни 21 соединен с регулятором 22 частоты вращения долота Пневматический цилиндр 23 установлен жестко на общей раме 24 с гидроцилиндром 15 таким образом, что их штоки могут контактировать между собой с помощью болта 25, установленного в штоке 26, а последний соединен с поршнем 27, который в исходном положении (в крайнем левом)поддерживается пружиной 28. Шток 26 с помощью шестерни 29 соединен с гидродросселем 30 управления давлением на забой. Штоковая полость пневматического цилиндра 23 с помощью пневмопровода 31 соединена с пневматической системой очистки скважины от бурового шлама. Для удобства монтажа и точности взаимной установки золотника 5 с корпусом гидрораспределителя 6 датчика 1 служат регулировочные прокладки 32, а для поддержания определенного постоянного давления масла в гидросистеме служит предохранительный клапан 33, который с томЪщью маслопроводов 34 и 35 соединен с насосом 36 и маслобаком 37. 3I Система регулирования и управления режимами бурения работает следу ющим образом. Перед началом бурения машинисту бурового станка выдается технологическая карта, в которой указывается крепость пород и рекомендуемые режи мы бурения, а если карты нет, после забуривания машинист устанавливает максимальные осевое давление и част ту вращения долота, включает насос 36 и продолжает бурить. Далее процесс регулирования и управления режимом бурения происходит автомати чески при оптимальных параметрах режима бурения. В случае попадания на более твердые породы, но не по всей плоскости забоя, возникают вибрации с увеличенной амплитудой колебания долота. В этом случае колеблющийся элемент 4 датчика 1, поднимаясь или опускаясь, увлекает за собой золотник 5, который, перемещаясь вверх или вниз, соединяет поочередно каналы 8 и 9 с отверстие 10 гидрораспределителя 6; а так как отверстие 10 соединено с напорным маслопроводом 1I, в котором поддерживается постоянное давление с помо щью предохранительного клапана 33, то масло под давлением попадает в канал 12 гидрораспредел ителя 6, кан лы 8 и 9 и далее через отверстие 13 гидрораспределителя 6, маслопровод 14 в поршневую полость гидроцилиндра 15, поршень которого под действием давления масла двигается вправо(фиг. I ), сжимая пружину 18, Шток I7 находится в зацеплении с регулятором 22 частоты вращения дол та и регулятор 22 поворачивается, уменьшая частоту вращения долота, что приводит к уменьшению амплитуды и частоты колебаний элемента 4 датчика 1. Это происходит до тех пор, пока амплитуда не достигнет допустимого предела. При достижении уста новленного предела амплитуды, т.е при исчезновения вибрации, возвратная пружина 18 возвращает поршень 16 влево, шток 17 - в исходное поло жение, при этом частота вращения долота возврастает и достигает максимального своего значения. При движении поршня влево в исходное положение, масло, находящееся в поршневой полости, через дроссель 19 и маслопровод 20 слива ется в маслобак 37. При этом осево давление остается максимальным только до установленной заранее частоты вращения долота. Это достигается следующим образом. Гидроцилиндр 15 и пневмоцилиндр 23 установлены на общей раме таким образом, чтобы их штоки 17 и 26 находились на одной оси и могли контактировать между собой с помощью болта 25. При движении щтока 17 вправо частота вращения долота уменьшается, а при движении штока 26 вправо уменьшается осевое давление. Если необходимо настроить систему регулирования и управления режимом бурения таким образом, чтобы при снижении частоты вращения долота с 148 до 80 об/мин началось уменьшение осевого давлеподготовке станка к бурению.При неработающем станке, когда гидросистема не включена, шток 26 под действием пружины 28 находится D крайнем левом положении, что соответствует максимальному давлению на забой, т.е. дроссель 30 открыт полностью.. Вручную, по прибору на пульте управления устанавливают частоту вращения бурового снаряда равную, допустим, 80 об/мин; при этом шток I7 приближается к болту 25 и, если шток 17 не соприкасается с болтом 25 или достиг его раньше, то болтом 25, вращая его в ту или другую стороны, добиваются соприкосновения его со штоком 17, что соответствует частоте вращения бурового снаряда равной 80 об/мин при максимальном давлении на забой. В этом случае дальнейшее снижение частоты вращения долота происходит с одновременным снижением давления на забой до исчезновения вибраций. Восстановление максимальной частоты оборотов долота и осевого давления производится возвращением поршней 16 и 27 цилиндров упр 1вления I5 и 23 в исходное положение с помощью возвратных пружин 18 и 28. Для предохранения долота от зашламования служит пневмоцилиндр 23. Наиболее эффективным способом предотвращения забивания долота является уменьшение осевого давления с одновременным увеличением частоты вращения. Этойу требованию удовлетворяет исполнительный механизм, выполненный в виде пневмоцили1щра 23, шток 26 которого находится в зацеплении с

гидродросселем 30 давления на забой, а штоковая полость соединена пневмопроводом 3 с пневмосистемой очистки от бурового шлама.

При зашламовании долота давление сжатого воздуха в пневмосистеме начинает повышаться. С повьшением давления поршень 27 перемещается вдоль цилиндра, увлекая за собой шток 26, находящийся в зацеплении с гидродросселем 30, который при этом уменьшает давление на забой до тех пор, пока не произойдет самоочистка долота, частота вращения долота остается постоянной, что очень важно для его самоочистки.

Жесткость возвратной пружины 28 пневмоцилиндра 23 выбирается таким образом, чтобы при нормальном давлении воздуха в процессе бурения поршень 27 находился в исходном положении.

Расположение каналов 8 и 9 друг от друга определяется допустимой по санитарным нормам амплитудой колебаний станка дли по конструктивным особенностям бурового станка.

Чувствительность датчика 1 также зависит от расстояния между каналами

8 и. Так, чем ближе по значенинз величина размера между каналами к величине напорного отверстия 10 в плоскости колебаний, тем чувствительнее датчик 1. Установку гидрораспределителя 6 с отверстием 10 и каналов 8 и 9 золотника 5 регулируют посредством изменения толщины регулировочных прокладок 32.

Чувствительность предложенного

датчика 1 и системы в целом достаточно высока и зависит от следующих параметров: давления масла п маслопроводе 1, от пропускной способности

гидрораспределителя 6, от диаметра гидроцилиндра 15, от величины размера каналов 8 и 9 золотника 5 в плоскости колебаний, которые обеспечивают протяженность соединения маслопровода II с каналом 12, отверстием 13, маслопроводом 14 и гидроцилиндром 15, от пропускной способности дросселя 19, который выбирается таким, чтобы поршень 16 возвращался

в исходное положение в течение 1-2 с.

Предложенная система регулирования и управления режимами бурения значительно проще, эффективнее и надежнее в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования режима бурения | 1982 |

|

SU1059147A1 |

| Буровое устройство | 1986 |

|

SU1343010A1 |

| Устройство для бурения шпуров | 1975 |

|

SU810951A1 |

| ПОГРУЖНОЙ ГИДРОУДАРНЫЙ МЕХАНИЗМ МОЛОТА ДЛЯ ПРОВЕДЕНИЯ ВЕРТИКАЛЬНОГО БУРЕНИЯ БУРОВЗРЫВНЫХ СКВАЖИН | 2019 |

|

RU2736685C1 |

| Устройство регулирования режимов бурения | 1981 |

|

SU985470A1 |

| Устройство для улавливания пыли при бурении самоходными буровыми установками | 1980 |

|

SU1010264A1 |

| ГИДРАВЛИЧЕСКИЙ ВИБРАТОР | 1995 |

|

RU2098676C1 |

| СПОСОБ ДИСТАНЦИОННОГО ГИДРАВЛИЧЕСКОГО УПРАВЛЕНИЯ И ДИСТАНЦИОННОЕ РУЛЕВОЕ УПРАВЛЕНИЕ САМОХОДНОЙ МАШИНЫ | 2012 |

|

RU2488508C1 |

| Устройство для контроля осевой нагрузки на буровом долоте | 1990 |

|

SU1786250A1 |

| Устройство для управления фрикционными муфтами и бортовыми тормозами транспортного средства | 1990 |

|

SU1779625A1 |

СИСТЕМА РЕГУЛИРОВАНИЯ И УПРАВЛЕНИЯ РЕЖИМАМИ БУРЕНИЯ, включающая датчик вибраций с колеблю- щимся элементом, отличающаяс я тем, что, с целью повышения надежности работы, датчик вибраций снабжен 1идрораспределителем, включающим корпус с напорным отверстием, золотник, регулировочные прокладки, причем золотник соединен с колеблющимся элементом датчика и выполнен с двумя каналами, расположенными один над другим в плоскости колебаний на расстоянии, большем размера напорного отверстия корпуса гидрораспределителя, при этом последний установлен на регулировочных прокладках. (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ломакин М.С.Автоматическое управление технологическими процессами карьеров | |||

| М., Недра, 1978, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Взрывное дело | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| М., Недра, 1978, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

Авторы

Даты

1984-09-30—Публикация

1982-11-19—Подача