V Изобретение относится к сельскому хозяй ству и может быть использовано для произволятва тррфонавозиых компостов на основе свиногп бесподстилочного навоза. Известен способ приготовления компостов, при котором торф и бесподспшочный навоз с добавками минерш1ьнь к компонентов укладьшагот в бурты и компостируют {1J, Недостатками этого способа являются значительная продолжительность процесса (иэмеряемая мае), что приводит к загромождению больших площадей; снижение ценности удобpeiHiH (в результате потерь общего азота, нарастающих с увеличе1шем .длительности выдерживания удобрения); неполная дегельминтизация и обеззараживание навозного кo ffloнeнтa удобрения от патогешюй микрофлоры. Известен также способ производства торфонавозного гомпоста, основанлый на использовании электрогидравлического эффекта. Исходнь е компоненты (бесподстило шый, в том числе гидросмьшный навоз, и фрезерный торф) подвергают смешению, гомогенизации и электро гидравлической обработке. Способ позволяет по лучить высококачественное, полностью обеззараженное гомогенизированное органическое удобрение при одновременном существенном сокращении сроков его производства 2.. Однако торфонавозное удобрение, получаемое в соответствии с описанным способом имеет. высокую влажность (порядка 90%). Это, с одной стороны, вызывает необходимость во внесешш повышенных норм удобрения, а с другой стороны создает серьезную проблему, связанную с транспортировкой в случае использования его на объектах, знашстельно удаленных от места его производства. Целью изобрете шя является улучшегше эксплуатационных свойств компоста путем его обезвоживания. Поставленная цель достигается тем, что смесь после злектрогидравлической обработки обрабатывают 10-15%-ным водным раствором хлористого калия в количестве 7-10 об.% от объема смеси. Ионы К и С1 взаимодействуют с органическими частицами торфонавозного субстрата (н которых в результате электрогидравлического воздействия возникают наведенные заряды), что приводит к быстрой коагуляции и выпадению в осадок органического вещества. Влажность получаемого удобрешш после удаления водного отстоя значительно снижается, что позволяет умен шить объем транспортируемого на поля удобрения, следовательно сократить транспортные расходы.., Пример 1. В качестве исходных матери алов использзтот свиной беспрдстшточный навоз влажностью 98% и торф низ1шный древесно-осоковый влажностью со степенью разложения 25%. После смешения компонентов (соотношение навоза и торфа 3:1) влажность смеси составляет 90-92%. После смешивания и гомогенизации исходных KOJvmoHeHTOB смесь в количестве 40 кг подвергают электрогвдравлической обработке в рециркуЛЯЦИО1ШОЙ электрогидравлической установке при следующих режимных параметрах: рабочее напряже1ше 50 к В, емкость конденсаторной батареи 0,1 мкф, частота следования импульсов 50 Гц, время обработки 10 мин. Влажность электрогидравлически обработанного удобрешш составляет порядка 90%. Непосредственно после электрогидравлической обработки отбирают 12 проб объемом по 1 л каждая. В первые три пробы выделяют по 50 мл (или 5% к объему) водного раствора KCI, в следующие три пробы вводят по 70 мл раствора KCI, и еще в три пробы 100 мл раствора KCI. Концентрация раствора во всех случаях составляет 10%. Три пробы (контроль) берут без введения KCI. Начало расслаивания суспензий в опытнък пробах отмечено через 20 мин после введения хлористого кгшия. Полное отстаивание твердой фракции наблюдается через 120 мин. При этом в первой группе проб (5% KCI к объему) влажность осажденной твердой фракции (торфонавозного компоста) составляет: 81,2%; 82,2%; 82,7%. Во второй группе проб (7% КС к объему) влажность торфонавозного компоста составляет соответственно 71,0%; 70,5%; 70,5%. В третьей группе проб (10% KCI к объему) влажность торфонавозного компоста составляет 65,0%; 70,1%; 69,8%. После отделения ясидкой фракции объем готового торфонавозного компоста сокращается почти в три раза в сравнении с первоначальным объемом электрогидравлическй обработанного продукта без введения в него раствора хлористого калия. Опытш,1м путем установлена оптимальная концентрация раствора, а именно 10%. Снижение концентращш раствора приводит к необходимости увеличения объема вносимого в суспен- , зию раствора KCI, что, в свою очередь, увеличивает объем водной фазы при разделении суспензии. При повышении концентрации раствора КС (например, до 15%) время оседания твердой фазы (торфонавозного компоста) снижается незначительно. Пример 2. Для выявления влияния вида торфа на процесс обезвоживания смеси исследуют три вида торфа в смеси с жидким навозом. В качестве исходных компонентов используют свиной бесподстилочный навоз с влажностью 98%, торф низинный древесно-осоковый со степенью разложения 25% и влажностью 55%, велховон торф со степенью разложения 15% к влажностью 69% и термогвдролизный торфяной остаток с влажностью 54,5%. - Исходные продукты смешивают в следующих весовых соотношениях по вариантам опыта: навоз свиной и низинный торф 3:1; навоз и верховой торф 3:1, навоз и термогидролизный остаток 3:1.

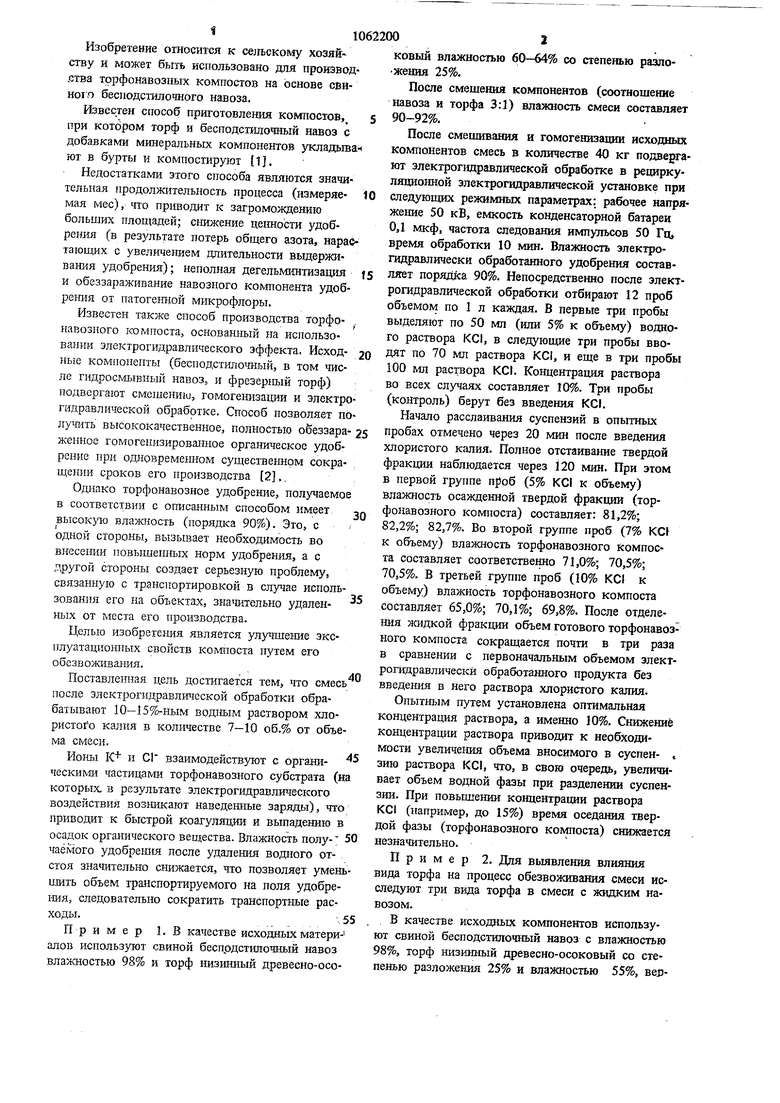

После смешения компонентов каждую смесь подвергают электрогидравлической обработке в циркуляционной злектрогидравлической установп ке при следующих режимах: рабочее напряжение 50 кВ; емкость конденсатора 0,1 мкФ; частота следования импульсов 4-8 Гц; количество рабочих импульсов на 1 л обрабатьгоаемой смеси 750.

Влажность злектрогидравлически обработа1шых органических удобрений следующая: 85,6%; 90, 85,5%.

После электрогидравлической обработки от каждого из трех видов полученного удобрения отбирают пробы по 1 л каждая, в которые вносят раствор хлористого калия различной концентрации (5- 20%-ный раствор) в определенной пропорции (50-100 мл . на 1 л торфонавоЗного удобрения). От каждого ввда удобрений отбирают три контрольные пробы (1л каждая) без внесения KCI. Рез яьтахы обезвоживания смесей с различными видами торфа приведены в таблице, при зтом полное осаждение твердой фракции отмечено по вариантам опыта в интервале 40-120 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОМЕТНО-ТОРФЯНОГО КОМПОСТА НА ОСНОВЕ ПТИЧЬЕГО ПОМЕТА | 2022 |

|

RU2792771C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ОРГАНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ ИЗ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135437C1 |

| Установка для производства органического удобрения | 1980 |

|

SU950217A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2420500C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО КОМПОСТА | 2012 |

|

RU2516454C2 |

| Способ получения жидкофазного биосредства для роста и развития растений | 2020 |

|

RU2726247C1 |

| ПОЧВОМОДИФИКАТОР ПРОЛОНГИРОВАННОГО ДЕЙСТВИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2345976C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕРМИКОМПОСТА, СПОСОБ ПОЛУЧЕНИЯ СТИМУЛЯТОРА РОСТА ЗЕРНОВЫХ ИЗ ВЕРМИКОМПОСТА | 2014 |

|

RU2574740C1 |

| СПОСОБ ОБРАБОТКИ КУРИНОГО ПОМЕТА | 2002 |

|

RU2214989C1 |

| Способ приготовления удобрения для кислых почв | 1986 |

|

SU1395618A1 |

СПОСОБ ПОЛУЧЕНИЯ ТОТФОНАЮЗШ 1Х КОМПОСТрВ путем смешивания жидкого навоза я фрезерного торфа в соотношении 3:1 гомогенизации и электроп(дравля 1еской обработки смёск, отличающийся тем, по, с целью улучшения эксплуатационных свойств компоста путем его о6ез8с:и1ваашя, смесь после алектрогндравлнческой оС боткн оС батывают 10-15%-ным водным |К1створом хлористого калия в количестве 7-10 о6.% от объема смесн.

| I | |||

| Способ приготовления компостов | 1978 |

|

SU685653A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для производства органического удобрения | 1980 |

|

SU950217A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-12-23—Публикация

1981-04-21—Подача