о ы

00 4

NU Изобретение относится к черной металлу1ргии, в частности к производ ству среднелегированных хромсодержаедих сталей в дуговьрс печах, и может быть применено к производству конструкционных и инструментальных сталей. Известен способ производства ста ли в дуговой печи, включёшнций расплавление, скачивание окислительного шлака, наведение рафинировочного, раскисление последнего углеродом, присадку на шлак перед выпуском порошкообразного кремнийсодержащего раскислителя в количестве 0,25-0,50 кремния от веса металла ij . Недостаток известного способа потеря металла в виде корольков и окислов легирующих элементов, содер жащихся в окислительном шлаке, в результате его. скачивания. Наиболее близким к предлагаемому по технической сущности является способ выплавки среднелегированных сталей, включающий завалку мёталлошихты и юлакообразующих, их расплав ление, окислительный период. Перево окислительного шлака ввосстановительный путем присад.чи извести, порошков кокса и кремнийсодержащих раскислителей 2J . Недостатком указанного способа является ненормированный расход порошка ферросилиция, что приводит к перерасходу последнегои к затрудне нию попадания в заданный химический состав по кремнию при избыточном его применении, к потере легирукяди в виде окислов, содержащихся в иолаке (в восстановительном шлаке содер жится до 4% МпО)при недостаточном .количестве раскислителей. Цель изобретения - снижение угар легирующих и раскислителей. Указанная цель достигается тем, что согласно способу выплавки среднелегированных хромсодержащих стале включающему завалку металлошихты и шлакообразующих, их расплавление, окислительный период, перевод окислительного шлака в восстановительны путем присадки извести, порошков кокса и кремнийсодержащих раскислителей, последние присаживают из рас чета расхода кремния в пределах 1,8-2,2 кг на тонну стали на 1% хро ма по расплавлению. При проведении исслед ования уста новлено, что при выплавке среднелегированных хромсодержащих марок ста ли наиболее действенным параметром для регулирования необходимог1Э коли чества порошковых.раскислителей является проба на содержание хрома в металле по расплавлении щихты, угар хрома колеблется от 0,1 до 0,55%. Угар марганца стабилен и находится в пределах 0,33-0,40%. Кроме того,.содержание марганца в готовых среднелегированных сталях находится примерно на одном уровне 0,30-0,60%, в то время как содержание хрома колеблется в широких пределах от 0,50 до 4%. Содержание FeO в шлаках после продувки металла кислородом стабильно и находится в пределах 8-10%. Таким образом, расход раскислителей на восстановление окислов железа и марганца можно назвать условно постоянным , а расход раскислителя . на восстановление окислов хрома будет изменяться в зависимости от угара хрома, который в свою очередь, пропорционален хрому, содержащемуся в расплавленной шихте перед началом окислительного периода. Из расчетных и опытных данных по угару хрома и марганца за время окислительного периода, а также по составу шлаков определяют необходимое количество кремния на восстановл.ение хрома, железа и марганца из окислов шлаковой фазы, которое равно 1,8-2,2 кг/т на 1% хрома по расплавлении . Использование кремнийсодержащего раскислителя из расчета кремния менее 1.,8 кг/т на 1% хрома по расплавлении увеличивает содержание окислов легирующих в шлаке перед выпуском плавки (СТ2О более 0,5%, ММО более 1,1%), что приводит к потере легирующих. Использование кремнийсодержащего раскислителя из расчета кремния более 2,2 кг/т на 1% хрома по расплавлении не дает уве- . личения эффекта раскисления (содержание окислов в шлаке.перед выпуском находится на одном уровне, до 0,04%, MhO до 0,4%), но вызывает затруднение.в доводке химсостава стали по кремнию. Пример. Выплавку производят в десятитонных дуговых печах с основной футеровкой. Шихту составляют, из отходов, близких по химсоставу, с содержанием фосфора в пределах требований ГОСТ, и ТУ. После расплавления шихты определяют содержание хрома в металле, затем начинают продувку расплава кислородом через футерованную.трубу в 3/4 дюйма,после прсдувки металла кислородом в печь присаживают 150-200 кг извести, в металл присаживают О,3 кг/т кускового алюминия и на 0,15% кремния кускового ферросилиция без учета угара. Восстановительный шлак раскисляют порошком кокса в количестве 1-2 кг/т и 65%-ным порошковым ферросилицием, количество которого i варьируется в пределах 1,5-3,5 кг/т. с учетом хрома,содержащегося в металле по расплавлении шихты. После

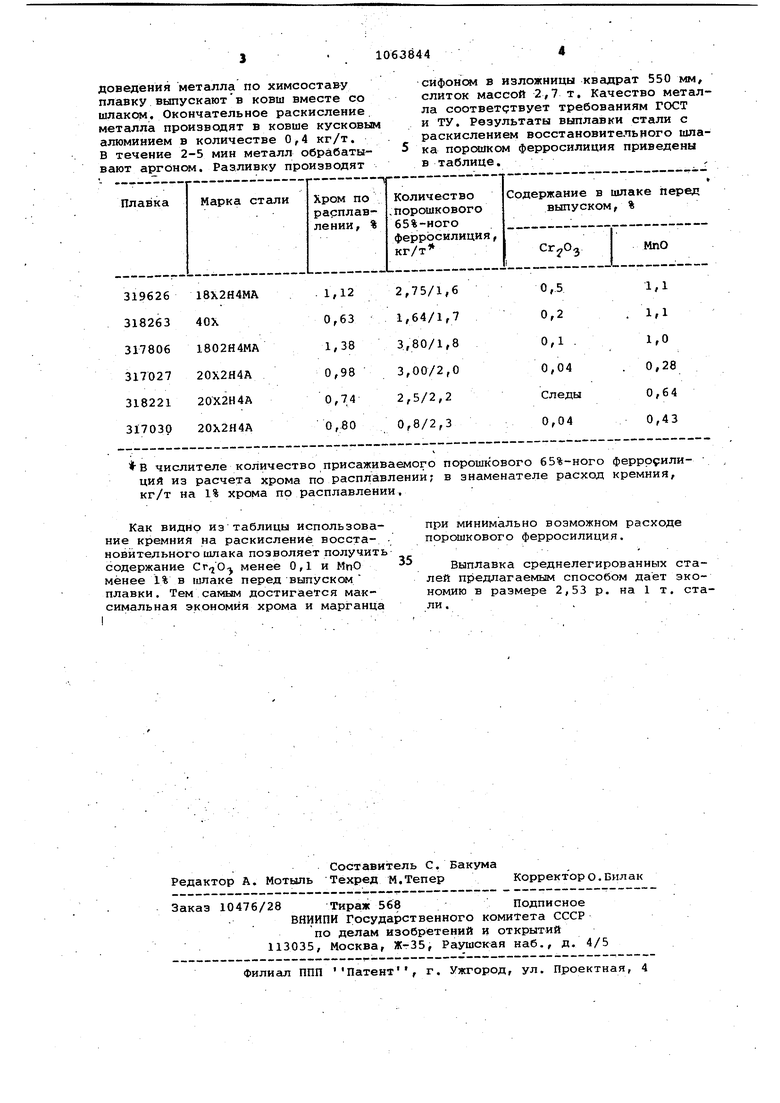

доведения металла по химсоставу плавку выпускаютв ковш вместе со шлаке. Окончательное раскисление. металла производят в ковше кусковым алюминием в количестве 0,4 кг/т. В течение 2-5 мин металл обрабатывают аргоном. Разливку производят

СИФОНСТ4 в изложницы квадрат 550 мм, слиток массой 2,7 т. Качество металла соответствует требованиям ГОСТ и ТУ. Результаты выплавки стали с раскислением восстановительного шлака порсхиком ферросилиция приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333258C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333257C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2333256C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2006 |

|

RU2302471C1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2312901C1 |

СПОСОБ ВЫПЛАВКИ СРЕДНЕЛЕГИРОВАННЫХ СТАЛЕЙ, включающий завалку металлошихты и шлакообразующих, их расплавление, окислительный период, перевод окислительного шлака в восстановительный путем присадки извести, порошков кокса и кремнийсодержащих раскислителей, о т л и ч а и и с я тем, что, с целью енижения угара легирующих и раскислителей, кремнийсодержащие раскислитеЛи присаживают из расчета расхода кремния в пределах 1,8-2,2 кг на тонну стали на 1% хрома по расплавлению.

В числителе количество присаживаемого порошкового 65%-ного ферро илиций из расчета хрома по расплавлении; в знаменателе расход кремния, кг/т на 1% хрома по расплавлении.

Как видно изтаблицы использование кремния на раскисление восста- новйтельного шлака позволяет получить содержание менее 0,1 и МпО менее 1% в шлаке перед выпуском плавки. Тем самым достигается максимальная экономия хрома и марганца

I

при минимально возможном расходе порошкового ферросилиция.

Выплавка среднелегированных сталей предлагаемым способом дает экономию в размере 2,53 р. на 1 т. стали, . . - ,

| ) | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ раскисления стали | 1977 |

|

SU622852A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Эйдлин Ю.М | |||

| и др. | |||

| Освоение однсяапакового процесса выплавки стали в электропечах малой и средней емкостиi Сб | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

Авторы

Даты

1983-12-30—Публикация

1981-12-24—Подача