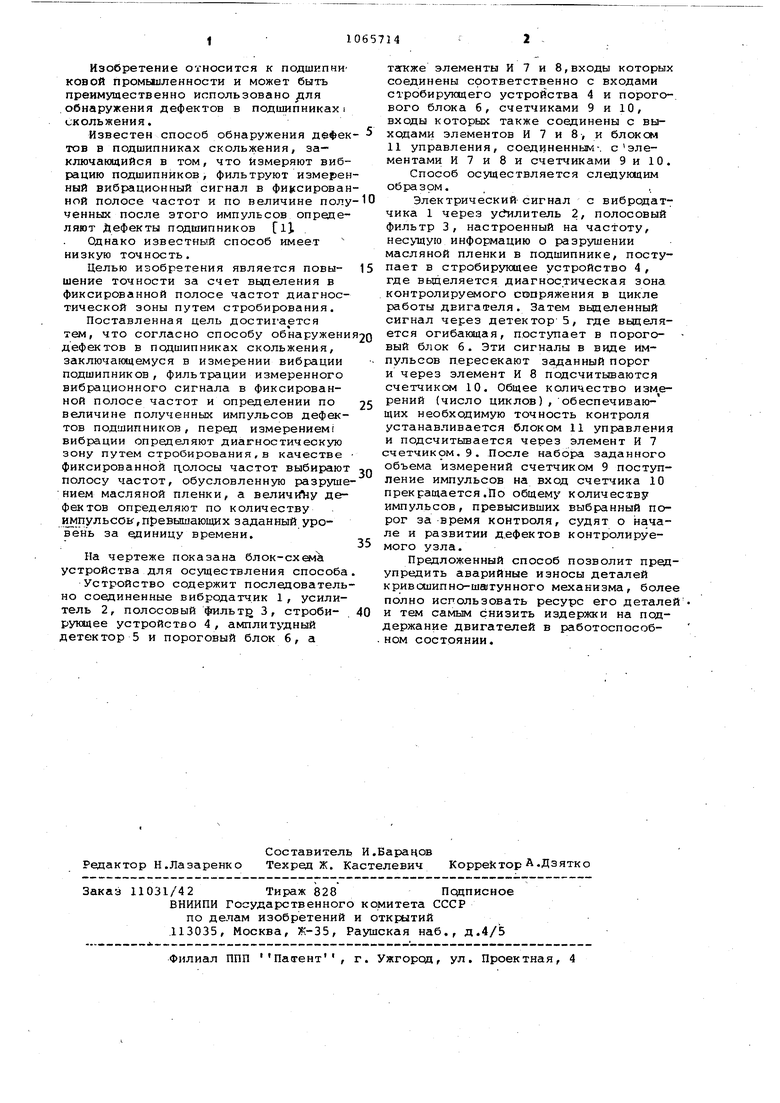

Изобретение относится к подшипни ковой промыиленности и может быть преимущественно использовано /1ля .обнаружения дефектов в подшипниках скольжения. Известен способ обнаружения дефе тов в подшипниках скользкения, заключающийся в том, что измеряют виб рацию подшипников, фильтруют измере ный вибрационный сигнал в фи есирова ной полосе частот и по величине пол ченных после этого импульсов опреде ляют йефекты подшипников l. Однако известный способ имеет низкую точность. Целью изобретения является повышение точности за счет вьщеления в фиксированной полосе частот диагностической зоны путем стробирования. Поставленная цель достихается тем, что согласно способу обнаружен дефектов в псдшипниках скольжения, заключающемуся в измерении вибрации подшипников, фильтрации измеренного вибрационного сигнала в фиксированной полосе частот и определении по величине полученных импульсов дефектов подшипников, перед измерением вибрации определяют диагностическую зону путем стробирования,в качестве фиксированной Г1олосы частот выбираю полосу частот, обусловленную разруш нием масляной пленки, а величину дефектов определяют по количеству импульсов-,превЕлиающих заданный уровёнь за единицу времени. На чертеже показана блок-схема устройства для осуществления способа Устройство содержит последователь но соединенные вибродатчик 1, усилитель 2, полосовый фильтр 3, стробиругацее устройство 4, амплитудный детектор 5 и пороговый блок 6, а тагкже элементы И 7 и 8,входы которых соединены соответственно с входами спробирующего устройства 4 и порого-, вого блока 6, счетчиками 9 и 10, входы которых также соединены с выходами элементов И 7 и 8 и блоком 11 управления, соединенньм-. сэлементами И 7 и 8 и счетчиками 9 и 10. Способ осуществляется слецующим образом. Электрический сигнал с вибродатчика 1 через ус илитель 2, полосовый фильтр 3, настроенный на частоту, несущую информацию о разрушении масляной пленки в подшипнике, поступает в стробирующее устройство 4, где вьщеляется диагностическая зона контролируемого сопряжения в цикле работы двигателя. Затем вьщеленный сигнал через детектор 5, где вьщеляется огибакяцая, поступает в пороговый блок 6. Эти сигналы в виде импульсов пересекают заданный порог и через элемент И 8 подсчитываются счетчиком 10. Общее количество измерений (число циклов) , Обеспечивающих необходимую точность контроля устанавливается блоком 11 управления и подсчитывается через элемент И 7 счетчиком. 9. После набора заданного объема измерений счетчиком 9 поступление импульсов на вход счетчика 10 прекращается.По общему количеству импульсов, превысивших выбранный порог за время контроля, судят о начале и развитии дефектов контролируемого узла. Предложенный способ позволит предупредить аварийные износы деталей кривошипно-шштунного механизма, более полно использовать ресурс его деталей и тем самым снизить издержки на поддержание двигателей в работоспособном состоянии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматической диагностики барабанной мельницы | 1983 |

|

SU1130403A1 |

| Способ обнаружения дефектов подшипников турбокомпрессора | 1990 |

|

SU1784851A1 |

| Устройство для диагностики состояния подшипников скольжения | 1990 |

|

SU1809347A1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И/ИЛИ ТРАНСМИССИИ АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165605C1 |

| Устройство диагностирования шарикоподшипников электрической машины | 1983 |

|

SU1107220A1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ МЕЖВАЛЬНЫХ ПОДШИПНИКОВ КАЧЕНИЯ ДВУХВАЛЬНЫХ ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2200942C2 |

| Способ интегральной диагностики состояния привода барабанной мельницы | 1980 |

|

SU948454A1 |

| Устройство для диагностики оборудования (измерительный канал) | 2017 |

|

RU2654996C1 |

| Устройство для определения технического состояния подшипников качения и скольжения | 2017 |

|

RU2686861C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2006 |

|

RU2324161C2 |

СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В ПОДШИПНИКАХ СКОЛЬЖЕНИЯ,заключаюцийся в том, что измеряют вибрацию подшипников, фильтруют измеренный вибрационный сигнал в ф иксированной полосе частот и по. пЬлученньм после этого импульсам определяют дефекты подшипников, отл ича ющ и йся тем, что, с целью повышения его точности за счет вьщеления в фиксированной полосе частот диагност 1ческой зоны за цикл вращения подшипника, перед измерением вибрации определяют диагностическую зону путем стробирования, в качестве фиксированной полосы частот рыбирают полосу частот обусловленную разрушением масляной пленки, а величину дефектов определяют по количеству импульсов, превь § шанщих заданный уровень за единицу времени. (О О) ел -si

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Динамическое уравновешивание роликов гироскопических систем | |||

| М., Оборонгиз,1962,с.232 (прототип). | |||

Авторы

Даты

1984-01-07—Публикация

1982-06-02—Подача