Изобретения относятся к контролю и диагностике двигателей внутреннего сгорания и/или трансмиссии автомобилей и могут быть использованы для точного диагностирования различных типов бензиновых и дизельных двигателей внутреннего сгорания и/или трансмиссии автомобилей в процессе их изготовления, технического обслуживания и/или ремонта, в частности при диагностике технического состояния износа цилиндропоршневой группы, износа в шатунных и коренных подшипниках, состояния клапанного механизма, необходимости регулировки тепловых зазоров в клапанах, состояния подшипников приводных агрегатов, в том числе генератора, насоса охлаждения, насоса гидроусилителя руля и т. п. , а также подшипников коробки скоростей, главной передачи и ведущих колес.

Известен способ диагностирования поршневой машины, преимущественно двигателя внутреннего сгорания, заключающийся в сравнении спектров шума, получаемых по углу поворота коленчатого вала исследуемого и эталонного двигателей, нахождении аномально работающего цилиндра и определении его неисправностей, по которому для снижения трудоемкости и сокращения времени диагностирования аномально работающий цилиндр находят по спектру газодинамического шума за срезом выхлопной трубы, а неисправности определяют по замерам звукового спектра в местах предполагаемых повреждений [А.с. СССР N 731341 G 01 М 15/00, БИ N 16 от 30.04.80].

Известен способ виброакустической диагностики машинного оборудования, заключающийся в размещении микрофона на определенном расстоянии от работающего машинного оборудования, снятии электрического сигнала с выхода микрофона и последующем выделении из него информационного параметра, по которому используют остро направленный микрофон и располагают его на расстоянии r>a2/λ от излучающей поверхности корпуса машинного оборудования в зоне диагностируемого узла, где а - характерный размер данной поверхности; λ - длина волны, а в качестве информационного параметра используют глубину амплитудной модуляции огибающей высокочастотной части спектра акустического поля на частотах, соответствующих частотам повторения характерных сигналов наличия дефектов, определяя по информационному параметру уровень зарождения и развития дефекта [Патент РФ N 2090853 G 01 М 17/00, БИ N 26 от 20.09.97].

Известен способ определения технического состояния двигателей внутреннего сгорания и экспертная система для его осуществления, по которым осуществляется косвенное определение индикаторных диаграмм цилиндров, основанный на непрерывном измерении в фазе текущих значений угловых скоростей коленчатого вала, а также связывающей активные силы в цилиндре с крутящим моментом, выделении составляющей ускорения, отражающей рабочие процессы, вычисления косвенной индикаторной диаграммы цилиндра, сравнении ее с эталоном, присущим нормальному двигателю, а также с зависимостью изменения этой диаграммы при изменении состояния двигателя, классификации состояний по степени их близости. Экспертная система включает систему для регистрации и обработки индикаторных диаграмм, содержащую датчики давления в цилиндрах, усилители с коррекцией нулевой линии, аналогово-цифровые преобразователи и датчик угловых меток с отметчиком оборотов, блок управления, пороговый триггер, блок ручного управления, приемник, электронно-вычислительную машину, цифровой индикатор, блок вывода, генератор тактовых импульсов, распределитель тактов, задатчик алгоритмов обработки, формирователь команд обработки, коммутатор, вычислительный блок и схему формирования импульсов коррекции, а также дополнительно введенные датчики угловых меток-зубьев, формирователь импульсов зубьев, элемент ИЛИ, датчик впрыска топлива, усилитель впрыска, второй пороговый триггер, двойной цифровой дифференциатор, цифровой дискриминатор знака, измеритель экстремума ускорений, запоминающее устройство ускорений, арифметическое устройство, генератор функций, блок идентификации, задатчик моделей процесссов, блок классификации состояний, задатчик функций изменений параметров [Патент РФ N 2078324 G 01 М 15/00, БИ N 12 от 27.04.97].

Наиболее близким по технической сущности и достигаемому при использовании техническому результату (прототипом для способа) является способ выявления детонации в двигателе внутреннего сгорания с искровым зажиганием, заключающийся в том, что при работе двигателя на заданной частоте вращения с помощью датчика регистрируют в заданном интервале времени рабочего цикла обусловленные процессом сгорания топливовоздушной смеси вибросигналы, например колебания стенок блока цилиндров, осуществляют фильтрацию этих колебаний по меньшей мере в одном частотном диапазоне, соответствующем частоте колебаний при детонации, определяют фактическое значение параметра вибросигнала, а затем сравнивают фактическое значение с эталонным и на основе сравнения делают вывод о наличии или отсутствии детонации в двигателе, по которому в качестве параметра вибросигнала используют среднюю его мощность для заданного интервала времени в рабочем цикле, эталонное значение формируют как сумму величин, составляющими которой по меньшей мере являются величина, характеризующая текущее минимальное значение средней мощности вибросигнала, и величина дисперсии средней мощности вибросигнала, предварительно определенная при работе двигателя на упомянутой частоте вращения при отсутствии детонации, а сравнивают эталонное значение с фактическим значением средней мощности вибросигнала в рабочем цикле [Патент РФ N 2078323 G 01 М 15/00, G 01 L 23/22 БИ N 12 от 27.04.97].

Известен электронный инструмент для обнаружения и диагностики звуков в двигателе, при помощи которого контролируется работа поршневого двигателя и агрегаты трансмиссии по электрическому сигналу, снимаемому с микрофона, установленного на гибком держателе, при этом сигнал усиливается, фильтруется и поступает на головные телефоны, а также выводится на стрелочный прибор [патент США N 5445026 от 29. 08.1995 г. G 01 N 029/00; G 01 H 001/00 U.S. CL. 073/591] . Отличительная особенность данного инструмента заключается в том, что классификация дефекта осуществляется оператором на основании накопленного опыта по распознаванию дефектов по аудиосигналам. Ввиду отсутствия в приборе фазоизбирательного устройства для синхронизации измеряемого сигнала с циклами работы цилиндров двигателя резко сокращаются возможности прибора по глубине и точности диагностирования дефектов отдельных цилиндров двигателя. При использовании такого прибора постановка диагноза технического состояния двигателя автомобиля носит субъективный характер и требует наличия опытного оператора.

Известен электронный инструмент для обнаружения и диагностики звуков в автомобильной ходовой части рамы, предназначенный для использования профессиональным механиком по ремонту и обслуживанию автомобилей, способный к обнаружению слышимого вибрационного звука и шума, производимого ходовой и моторной частью, а также устройствами с механическими поломками. Инструмент содержит по крайней мере одно акустическое вибрационное устройство, приспособленное для установки в соприкосновении с частью автомобиля или устройство для обнаружения и переработки вибрирующих акустических сигналов и звуков в электромагнитные сигналы и корпус, предназначенный для держания в руке механика по ремонту и обслуживанию. До-усилительная схема внутри корпуса электрически связана с акустическим вибрационным получающим сигнал устройством и со схемой выбора диапазона действия для выбора диапазона звукового уровня электромагнитного сигнала. Счетчик децибел, установленный на внешней части корпуса, электрически подключен к до-усилительной схеме для визуального наблюдения изменений и пиков звукового уровня, засекаемых передающим микрофоном. Операционная аудиоусилительная схема внутри корпуса электрически присоединена к до-усилительной схеме для трансформации электромагнитного сигнала во вторичный акустический сигнал, который может прослушиваться механиком по ремонту и обслуживанию через наушники, электрически включенные в аудиоусилитель [Патент США N 5435185 от 25.07.1995 г. G 01 N 29/00; U.S. CL. 73/587, 73/584, 73/592].

Наиболее близким по технической сущности и достигаемому при использовании техническому результату (прототипом для устройства) является устройство для диагностирования механизмов циклического действия, содержащее последовательно соединенные вибропреобразователь, усилитель, блок распознавания сигналов и синхрогенератор, которое для повышения достоверности диагностирования снабжено последовательно соединенными регулируемым полосовым фильтром и блоком формирования импульсов, вход регулируемого полосового фильтра соединен с выходом усилителя и с первым входом блока распознавания сигналов, второй вход которого соединен с выходом блока формирования импульсов [А. С. СССР N 1679234 G 01 М 7/00, БИ N 35 от 23.09.91 (прототип)], при помощи которого проверяемому двигателю задается определенный (заранее изученный) режим работы, а с помощью фазоизбирательного устройства осуществляется синхронизация с углом поворота коленчатого вала и последовательная регистрация виброимпульсов, возбуждаемых от соударений в различных сопряжениях. Максимальные амплитуды виброимпульсов и моменты их появления содержат информацию о зазорах в сопряжениях. Для локализации дефекта осуществляют полосовую фильтрацию сигналов и пространственную избирательность при установке вибродатчиков.

Недостатками всех известных способов диагностики технического состояния двигателей внутреннего сгорания и трансмиссий автомобилей является ограниченность выявления технических дефектов и недостаточная точность оценки технического состояния ряда узлов, так как существующее сегодня громадное разнообразие конструкций и модификаций автомобильных двигателей (даже в пределах одной марки автомобиля), высокая плотность их компоновки в автомобиле, отсутствие зачастую информации о фазовых сдвигах между верхней мертвой точкой опорного цилиндра и сигналами с встроенных датчиков цикла, которые содержатся только в бортовых компьютерах, что зачастую не позволяет снять информацию с помощью стандартных фазоизбирательных устройств и вибродатчиков в нужных для диагностики местах.

Кроме того, известные диагностические способы и устройства не позволяют однозначно локализовать разнообразные по своей технической природе дефекты, например, такие дефекты, как разболтанность отдельных деталей в механизмах двигателя, точно определить их характер и уровень их опасности для дальнейшей эксплуатации автомобиля без ремонта или регулирования, а также выявить и документально зафиксировать динамику развития дефектов данного конкретного автомобиля.

Основная техническая проблема (не разрешенная до настоящего времени изобретательская задача) состоит в том, что известные относительно простые и широко доступные способы и устройства для диагностирования технического состояния двигателей и трансмиссии автомобилей обычно узко специализированы по видам диагностируемых дефектов и маркам автомобилей, а универсальные диагностические стенды, например с беговыми барабанами, чрезмерно дороги, технически сложны в изготовлении и эксплуатации и практически недоступны для большинства пользователей автомобилей.

В то же время ужесточение требований к снижению стоимости и увеличению скорости диагностирования при одновременном повышении уровня сервисного обслуживания и обеспечения технической надежности автомобилей и, соответственно, технической оснащенности центров диагностики и ремонта, требует относительно простых в изготовлении и использовании универсальных средств диагностики, пригодных для самых разнообразных марок автомобилей и позволяющих не только дешево, быстро и точно выявлять наличие и характер разнообразных дефектов и уровень технического состояния двигателей и трансмиссии автомобилей, но и определять тенденции их развития и необходимость соответствующего регулирования или ремонта отдельных узлов данного конкретного автомобиля.

Целью изобретения (требуемым техническим результатом, достигаемым при использовании изобретений) является создание способа диагностирования и простой в изготовлении и эксплуатации, информативной универсальной системы диагностики, позволяющей выполнить контроль технического состояния практически любых автомобильных двигателей, в том числе и самых современных, без их разборки и в условиях отсутствия информации о фазовых задержках в системах регистрации и других существенных параметрах двигателей и трансмиссии конкретных автомобилей, при одновременной возможности однозначной локализации разнообразных дефектов двигателя и трансмиссии автомобиля, например, таких, как степень износа цилиндропоршневой группы, износ в шатунных и коренных подшипниках, состояние клапанного механизма, в том числе необходимость регулировки тепловых зазоров в клапанах, состояние подшипников приводных агрегатов, в том числе генератора, насоса охлаждения, насоса гидроусилителя руля и т.п., а также подшипников коробки скоростей, главной передачи и ведущих колес, разболтанность отдельных деталей в механизмах двигателя, точно определить их месторасположение, характер и уровень их опасности для дальнейшей эксплуатации автомобиля без ремонта, а также выявить и зафиксировать динамику развития дефектов.

Поставленная цель и требуемый технический результат при использовании изобретений достигаются тем, что по способу диагностики технического состояния двигателя внутреннего сгорания и/или трансмиссии автомобиля, включающему измерение виброакустических сигналов с корпуса двигателя, синхронизацию сигналов, фильтрацию сигналов, их последующую обработку с определением фактических значений параметров сигналов и сравнение фактических значений параметров сигналов с уровнем эталонных сигналов с получением информации о техническом состоянии двигателя согласно изобретению перед началом диагностики, при прокручивании двигателя и при использовании датчика давления внутри опорного цилиндра, определяют фазовые задержки между верхней мертвой точкой рабочего хода опорного цилиндра и синхросигналом рабочего цикла и фазы открытия и посадки клапанов механизма газораспределения, а при диагностике работающего двигателя синхронизацию сигналов проводят относительно положения верхней мертвой точки рабочего хода опорного цилиндра, причем в качестве параметра сигналов используют огибающую временной реализации в определенных частотных полосах с привязкой момента начала измерения к верхней мертвой точке опорного цилиндра и фазовой селекцией сигналов с получением информации о техническом состоянии двигателя и о характере дефектов шатунно-кривошипной, цилиндропоршневой и/или клапанной групп двигателя.

Фазовые задержки между верхней мертвой точкой рабочего хода опорного цилиндра и синхросигналом рабочего цикла и фазы открытия и посадки клапанов механизма газораспределения определяют посредством временно устанавливаемого в опорный цилиндр двигателя вместо свечи зажигания или вместо калильной свечи в дизельном двигателе датчика давления, при этом при прикручивании двигателя с датчика давления синхронно снимают сигналы через 720 градусов поворота коленчатого вала и дополнительно синхронно снимают сигналы с датчика положения распределительного вала и/или с датчика на высоковольтном проводе свечи зажигания и/или с датчика на магистрали подачи топлива в двигатель с определением фазового сдвига между верхней мертвой точкой опорного цилиндра и сигналов с датчика положения распределительного вала и/или с датчика на магистрали подачи топлива в двигатель.

Такое синхронное снятие сигналов позволяет определить фазовый сдвиг между верхней мертвой точкой опорного цилиндра и сигналом с датчика синхронизации в процессе диагностического обследования автомобиля. В различных современных автомобилях с бортовым компьютером этот сдвиг бывает разным и часто неизвестным, с помощью датчика давления также определяют фактические углы открытия и закрытия клапанов системы газораспределения, информация о которых для различных марок автомобиля также не всегда имеется на станциях технического обслуживания.

По амплитудам виброакустических сигналов с корпуса двигателя и моментам их появления в огибающей измеряемых сигналов получают информацию о состоянии зазоров в сопряжениях кинематических пар и о параметрах их работы.

Кроме этого, в каждой временной реализации выделяют мгновенные значения фаз и амплитуд сигналов и последующим осреднением их амплитуд по нескольким временным реализациям с получением информации о величине зазоров и/или величине износа в сочленениях двигателя при флуктуации оборотов двигателя, при этом сигналы обрабатывают по временной реализации огибающей в виде осредненных амплитуд сигналов в фазовом окне, соответствующем моменту перекладки в конкретном узле каждого цилиндра, причем разделение локальных дефектов в сочленениях цилиндропоршневой и шатунно-кривошипных групп двигателя, синхронизированных с моментами перекладки в зазорах и общей "разболтанностью" двигателя или отдельных его узлов, производят по соотношению мощностей синхронизированных и несинхронизированных сигналов.

Амплитуды виброимпульсов и моменты их появления в измеряемом сигнале содержат информацию о зазорах в сопряжениях кинематических пар и о параметрах их работы. При этом в диагностическом тракте передачи сигналов используют универсальный усилитель-формирователь, выдающий синхроимпульсы с обеспечением фазоизбирательного анализа состояния двигателя с любым из применяемых датчиков цикла за счет расширения амплитудного диапазона входного сигнала, а измерение виброакустических сигналов с поверхности двигателя осуществляют преимущественно посредством контактных вибродатчиков.

Однако, в случае невозможности установки контактных вибродатчиков на диагностируемые узлы двигателя, измерение акустических импульсов осуществляют остронаправленным микрофоном, установленным на гибкий держатель, который позволяет получать информацию бесконтактным способом даже через различные защитные кожуха двигателя.

Для диагностики трансмиссии дополнительно измеряют посредством контактных датчиков вибрации или остронаправленного микрофона виброакустические сигналы с поверхности узлов трансмиссии или с вращающихся деталей, например карданного вала или колес, и производят обработку этих сигналов с получением информации о техническом состоянии узлов трансмиссии или вращающихся деталей автомобиля.

Для повышения информативности диагностики в качестве опорного уровня сигналов используют информацию с предыдущих диагнозов данного конкретного двигателя (автомобиля), при этом информацию об уровне опорных сигналов и сигналов диагностики данного конкретного двигателя сохраняют в базе данных и используют при анализе уровня сигналов при последующей диагностике с определением тенденций изменения технического состояния двигателя и/или трансмиссии данного конкретного двигателя.

Диагностику технического состояния клапанов системы газораспределения, шатунных подшипников и приводных агрегатов осуществляют на холостом режиме работы двигателя, а диагностику технического состояния цилиндропоршневой группы, коренных подшипников и зубчатых передач трансмиссий определяют под нагрузкой и/или внешнем прокручивании.

Диагностику технического состояния двигателя осуществляют с определением максимальных амплитуд вибраций поршней, и/или шатунных подшипников, и/или коренных подшипников, и/или выпускных клапанов, и/или впускных клапанов, а также по значениям модифицированного "пик-фактора" для подшипников навесных агрегатов и/или узлов трансмиссии автомобиля, а результаты диагностики двигателя отображают на экране монитора компьютера и/или распечатывают на бумаге в виде графиков, характеризующих нормальное состояние либо состояния, требующие регулирования, и/или ремонта узлов двигателя, и/или трансмиссии автомобиля.

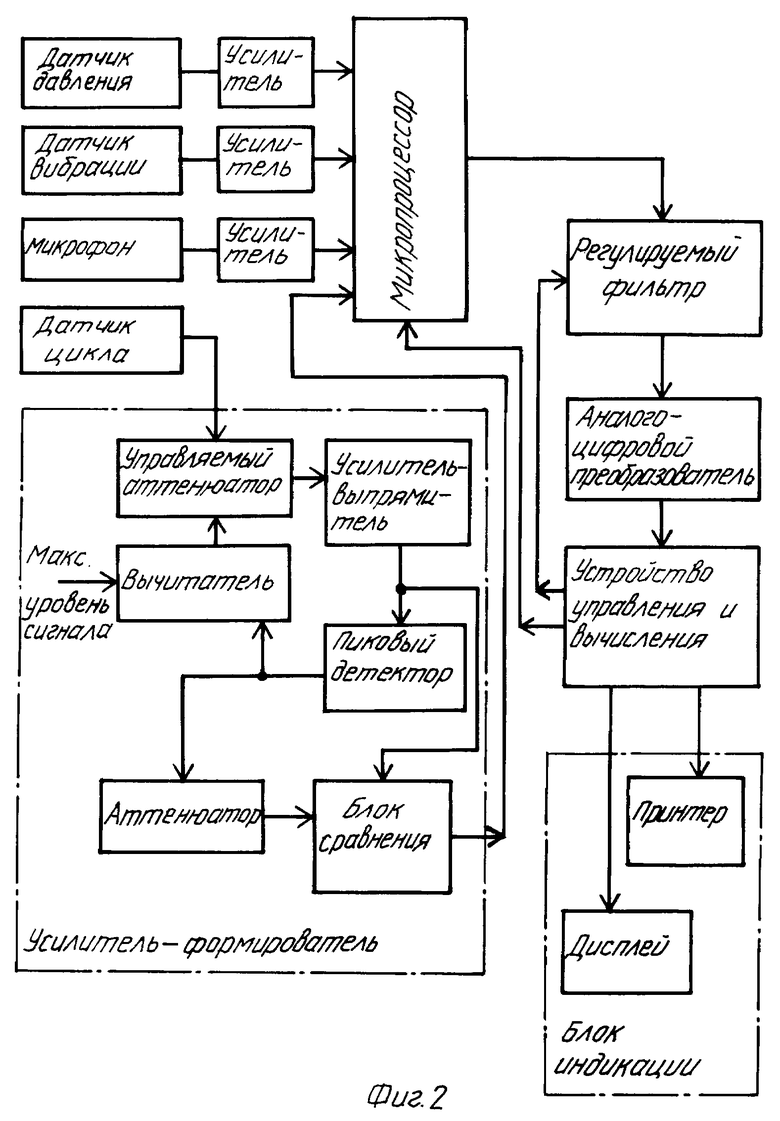

Поставленная цель и требуемый технический результат при использовании изобретений достигаются также тем, что устройство для диагностики технического состояния двигателя внутреннего сгорания и/или трасмиссии автомобиля, содержащее последовательно соединенные вибродатчик с усилителем, регулируемый фильтр, датчик цикла, усилитель-формирователь сигналов датчика цикла и блок индикации, согласно изобретению дополнительно снабжено мультиплексором и аналогово-цифровым преобразователем, между которыми расположен регулируемый фильтр, а также устройство управления и вычисления, кроме этого, устройство дополнительно снабжено соединенным с мультиплексором через усилитель датчиком давления, при этом усилитель-формирователь сигналов датчика цикла выполнен состоящим из управляемого аттенюатора, усилителя, выпрямителя, пикового детектора, вычитателя, второго аттенюатора и блока сравнения, причем выход датчика цикла и выход вычитателя соединены с входами управляемого аттенюатора, выход которого соединен с входом усилителя-выпрямителя, выход с усилителя-выпрямителя соединен со входами пикового детектора и блока сравнения, выход пикового детектора соединен со входами вычитателя и второго аттенюатора, выход со второго аттенюатора соединен со вторым входом блока сравнения, выход соединен с мультиплексором.

При этом в устройстве блок индикации выполнен в виде дисплея (устройства для отображения визуальной информации) и/или принтера (печатающего устройства), само устройство дополнительно снабжено остронаправленным микрофоном, выход которого соединен через усилитель со входом мультиплексора, а датчик цикла выполнен в виде токового датчика съема сигнала с высоковольтного провода свечи зажигания опорного цилиндра и/или датчика на топливном трубопроводе от топливного насоса к форсунке опорного цилиндра двигателя и/или переходника для подключения к встроенному в новых типах двигателя датчиков цикла, например к датчику Холла, оптодатчику и/или индукционному датчику положения распределительного вала.

Характерной особенностью конструктивного исполнения устройства является обеспечение возможности реализации описанного выше способа диагностики технического состояния двигателя внутреннего сгорания и/или трансмиссии автомобиля по изобретению.

Предлагаемый по изобретению способ диагностики предусматривает обработку сигналов во временной реализации огибающей оценку осредненных амплитуд сигналов в фазовом окне, соответствующему моменту перекладки в конкретном узле каждого цилиндра, причем разделение локальных дефектов в сочленениях цилиндропоршневой и шатунно-кривошипных групп двигателя, синхронизированных с моментами перекладки в зазорах (изменения направления движения деталей в сопряжении) и общей "разболтанностью" двигателя или отдельных его узлов, производят по соотношению мощностей синхронизированных и несинхронизированных сигналов.

Применение в диагностическом тракте обработки сигналов универсального усилителя-формирователя позволяет обрабатывать виброимпульсы для фазоизбирательного анализа двигателя с различными датчиками цикла за счет существенного расширения диапазона входного сигнала.

Использование наряду с контактным датчиком вибрации остронаправленного микрофона позволяет обеспечить бесконтактный съем информации с двигателя и узлов трансмиссии в труднодоступных местах или непосредственно с вращающихся деталей (карданного вала, колес и т.п.).

Раскрытие технической сущности изобретений поясняется фиг. 1-12:

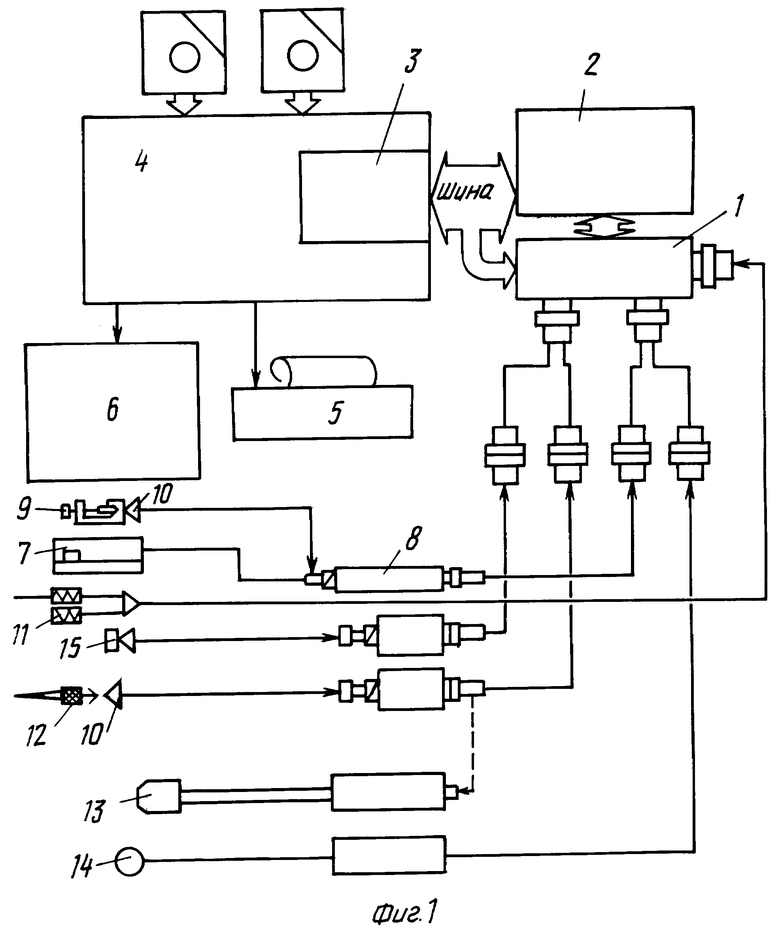

На фиг. 1 и 2 изображены соответственно конструктивная и функциональная схемы аппаратной реализации способа и устройства для диагностики технического состояния двигателя внутреннего сгорания и/или трансмиссии автомобиля.

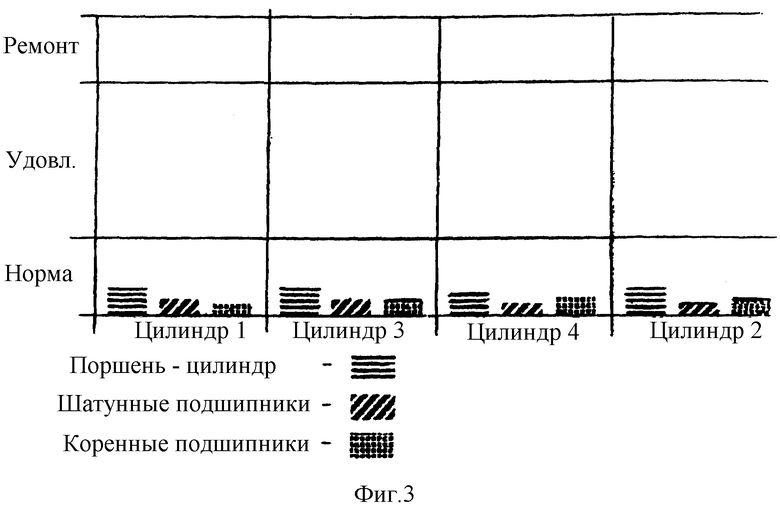

На фиг. 3 изображен пример распечатки диагноза состояния поршневой и кривошипно-шатунной группы нормального (не требующего ремонта и регулирования) двигателя автомобиля.

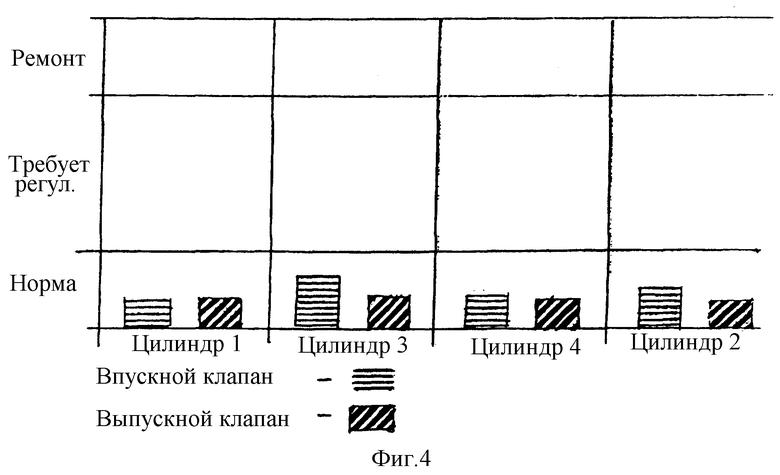

На фиг. 4 изображен пример распечатки диагноза клапанного механизма нормального (не требующего ремонта и регулирования) двигателя автомобиля.

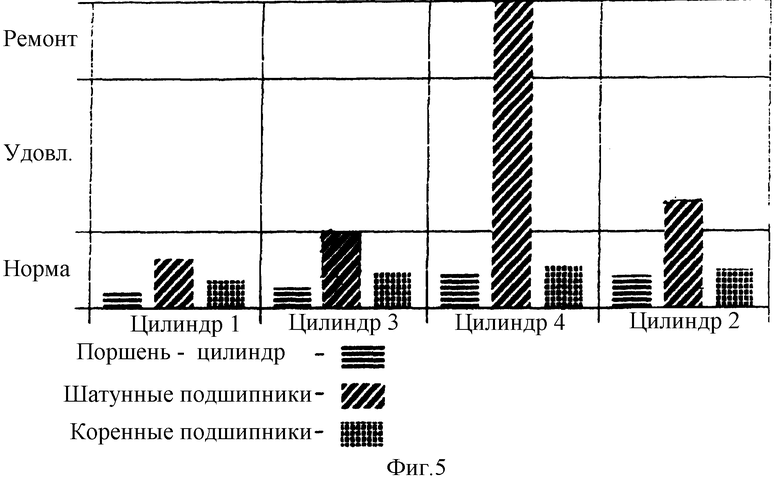

На фиг. 5 изображен пример распечатки диагноза состояния поршневой и кривошипно-шатунной группы дефектного (требующего ремонта четвертого и второго цилиндров) двигателя автомобиля.

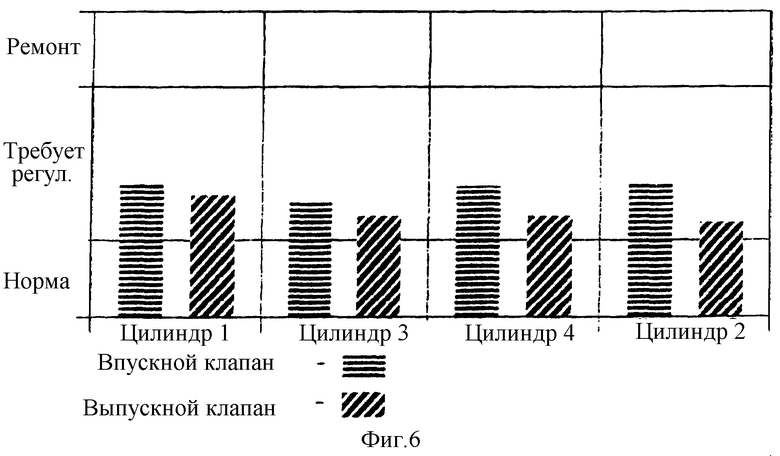

На фиг. 6 изображен пример распечатки диагноза клапанного механизма двигателя автомобиля, требующего настройки.

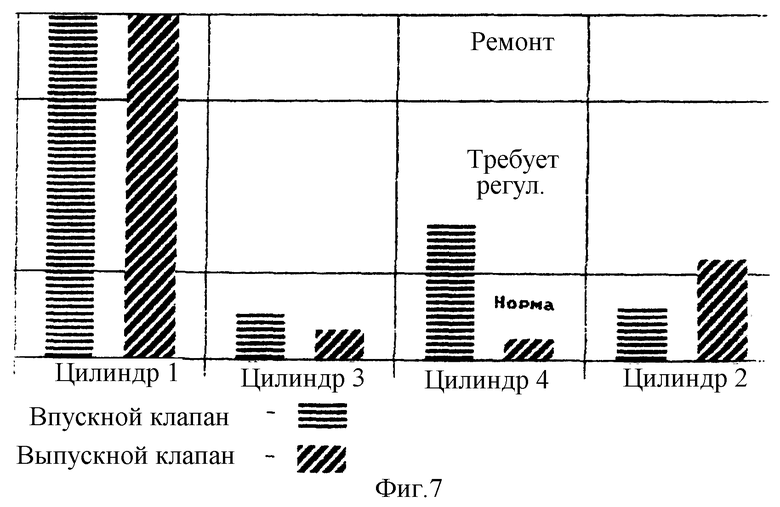

На фиг. 7 показана распечатка диагноза клапанного механизма газораспределения с дефектным впускным и выпускными клапанами 1-го, 2-го и 4-го цилиндров дефектного (требующего ремонта четвертого и второго цилиндров) двигателя автомобиля.

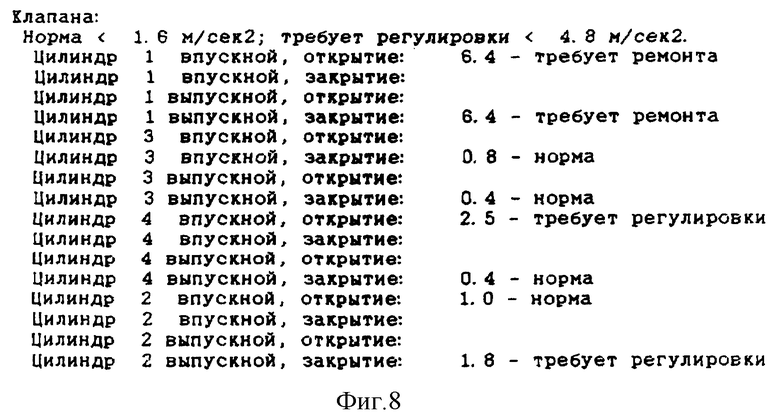

На фиг. 8 приведена распечатка диагноза клапанного механизма газораспределения с дефектным впускным и выпускными клапанами 1-го, 2-го и 4-го цилиндров дефектного (требующего ремонта четвертого и второго цилиндров) двигателя, на которой приведены количественные значения диагностических параметров, заносимые в базу данных для отслеживания трендовых характеристик (тенденций развития дефектов).

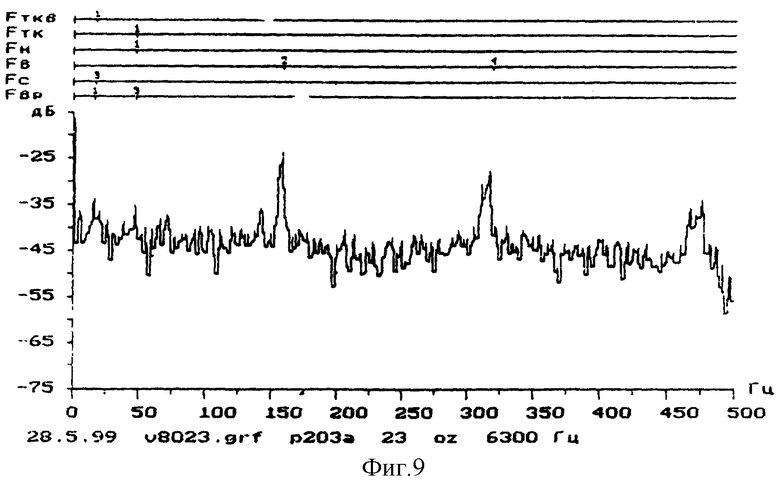

На фиг. 9 изображен пример распечатки сигналов диагноза приводных агрегатов (трансмиссии) дефектного (требующего ремонта гидроусилителя руля) автомобиля.

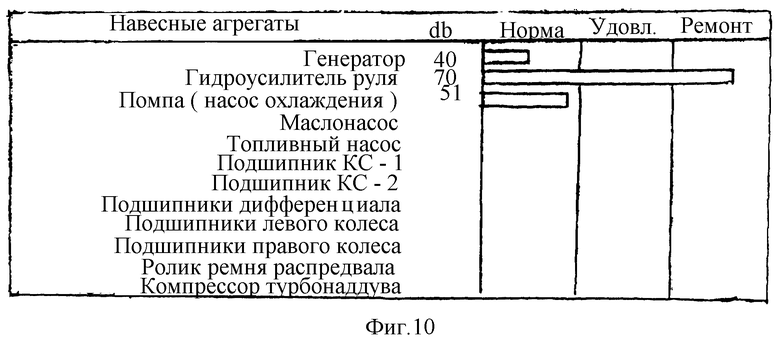

На фиг. 10 изображен пример распечатки диагноза приводных агрегатов (трансмиссии) дефектного (требующего ремонта гидроусилителя руля) автомобиля.

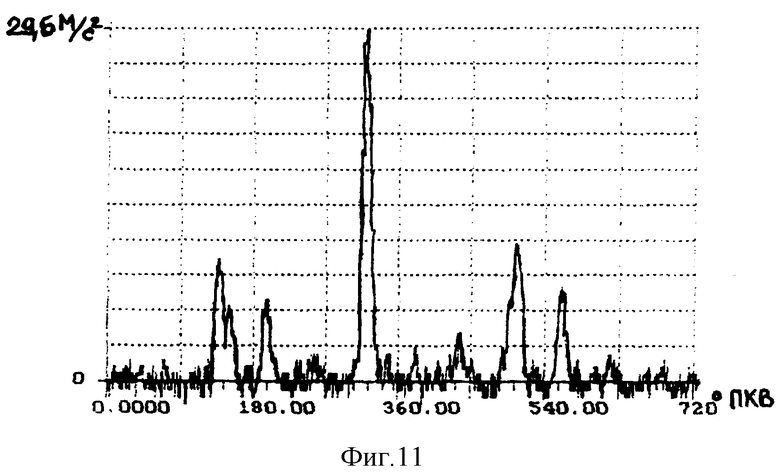

На фиг. 11 сопоставлена распечатка вибросигналов, измеренных на дефектном двигателе (требующем ремонта шатунных подшипников 4-го цилиндра и регулирования шатунных подшипников 2-го цилиндра, а на фиг 12 - конечная распечатка в виде гистограммы данного диагноза.

Техническая сущность изобретений заключается в том, что перед проведением диагностики двигателя и трансмиссии конкретного автомобиля осуществляют идентификацию обследуемого автомобиля в ранее созданной базе данных значений пороговых (опорных) уровней сигналов данного конкретного автомобиля (в случае наличия данных о предыдущих диагнозах этого конкретного автомобиля), а в случае отсутствия в базе данных необходимых сведений о фазовых задержках между верхней мертвой точкой рабочего хода опорного цилиндра диагностируемого двигателя и сигналом с датчиков цикла (тахосигналом) встроенного или устанавливаемого датчика цикла, а также данных о фазах работы (открытия и закрытия) клапанов механизма газораспределения, получают необходимые для диагностики исходные данные по данному конкретному автомобилю путем установки в опорный цилиндр двигателя датчика давления вместо свечи зажигания или вместо калильной свечи в дизельном двигателе. Осуществляют прокрутку двигателя и определяют недостающие для диагностики двигателя и трансмиссии параметры данного конкретного автомобиля. После этого датчик давления с опорного цилиндра двигателя снимают и проводят диагностику технического состояния двигателя и трансмиссии данного автомобиля.

Для осуществления диагностики двигателя и трансмиссии устанавливают на двигатель и трансмиссию необходимые датчики и производят запуск и диагностирование двигателя и трансмиссии на характерных режимах работы автомобиля. Для этого обеспечивают синхронное считывание сигналов с датчиков цикла и виброакустических датчиков с поверхности двигателя или узлов трансмиссии и обрабатывают их по определенному режиму (алгоритму) путем расчета по сигналам датчиков цикла и определенной обработки границ времени, соответствующих прохождению поршнем активной верхней мертвой точки опорного (ведущего) цилиндра.

В процессе обработки выделяют из сигналов участки, соответствующие полному циклу работы двигателя, получают огибающие сигналов с параметрами, соответствующими техническому состоянию данного конкретного автомобиля, пересчитывают полученные сигналы из реального времени в соответствие с градусами оборота коленчатого вала, выделяют промежутки, соответствующие каждому из диагностируемых признаков и усредняют максимальные значения на этих участках по набору реализаций, после чего сравнивают полученные данные с критическими пороговыми значениями (уровнем опорных сигналов), ставят диагноз по каждому из диагностируемых признаков и сохраняют полученные данные этого диагноза по данному конкретному автомобилю в специальной базе данных.

Конструктивная и функциональная схемы аппаратной реализации способа и устройства для диагностики технического состояния двигателя внутреннего сгорания и/или трансмиссии автомобиля представлены на фиг. 1 и 2.

Устройство для диагностики технического состояния двигателя внутреннего сгорания и/или трансмиссии автомобиля состоит из (фиг. 1, 2) мультиплексора 1, регулируемого фильтра 2, осуществляющего фильтрацию низких частот и полосовую фильтрацию, плату аналого-цифрового преобразователя 3, цифрового устройства управления и вычисления 4, принтера 5, монитора 6, токового датчика цикла 7, универсального усилителя-формирователя 8, хомутика 9 для крепления датчика вибрации на трубопроводе подачи топлива в форсунку опорного цилиндра дизельного двигателя, датчиков вибрации (пьезоакселерометров) 10, переходника 11 для подключения устройства управления и вычисления к встроенным в двигатели диагностируемых автомобилей датчиком положения распределительного вала, выходной сигнал которых уже сформирован в цифровом виде (датчик Холла, оптодатчик и т.п.), виброщуп 12, для крепления к датчику давления, микрофон 13, датчик давления 14, редкоземельный магнит 15 для быстрой установки датчика вибрации на корпусе двигателя и усилители 16.

Конкретные конструктивные и функциональные блоки описанного выше устройства для диагностики могут быть выбраны из известных промышленно применяемых блоков и узлов в зависимости от вариантов конструктивного исполнения заявляемого устройства для диагностики.

Возможность промышленной реализации и практической возможности достижение требуемого технического результата при использовании изобретений иллюстрируется следующими примерами.

Пример 1. Проводили виброакустическую диагностику (определение технического состояния) поршневой и шатунно-кривошипной групп, а также клапанного механизма нормально функционирующего двигателя автомобиля MAZDA 626 (номерной знак 123). Результаты диагностики поршневой и шатунно-кривошипной групп, а также клапанного механизма двигателя данного автомобиля представлены на фиг. 3 и фиг. 4.

Пример 2. Проводили виброакустическую диагностику (определение технического состояния) двигателя автомобиля VOLVO 740 (номерной знак h073), пробег которого составил 240 тыс. километров и при работе которого прослушивались стуки неясного происхождения. Результаты диагностики поршневой и шатунно-кривошипной групп, а также клапанного механизма двигателя данного автомобиля представлены на фиг. 5 и фиг. 6.

На фиг. 5 представлена диаграмма состояния поршневой и шатунно-кривошипной групп двигателя, по горизонтальной оси которой указаны номера цилиндров в порядке последовательности их работы (1-3-4-2), а по вертикальной оси расположены границы диапазонов значений параметров диагностики (нормальное техническое состояние автомобиля, состояние требующее регулирования и состояние, требующее ремонта). Степень износа узлов (в сочленениях поршень- цилиндр, шатун-кривошип, шейки коленчатого вала во вкладышах корпуса двигателя) характеризуются амплитудами сигналов (виброимпульсов), соответствующих величинам зазоров в сочленениях. Амплитуды сигналов (виброимпульсов) отражены на диаграммах высотой соответствующих столбиков (гистограмм).

Анализ результатов данного конкретного диагноза показывает, что недопустимо большой дефект шатунного подшипника 4-го цилиндра требует безотлагательного ремонта.

На фиг. 6 представлена диаграмма технического состояния клапанного механизма газораспределения данного автомобиля. Из диаграмм наглядно видно, что все клапана двигателя требуют регулирования.

После разборки двигателя данного автомобиля, подтвердившей наличие опасного дефекта, а также после регулировки тепловых зазоров в клапанах была проведена повторная диагностика, показавшая нормальное состояние диагностируемого двигателя.

Пример 3. Проводили диагностику двигателя автомобиля MAZDA 626 (номерной знак e901ca), пробег которого составил 60 тыс. км. Данный двигатель оборудован системой газораспределения с гидротолкателями. Результаты диагностики клапанного механизма двигателя данного автомобиля в виде гистограмм и цифровой распечатки представлены на фиг. 7 и фиг. 8.

Как показывают результаты диагностики, впускные и выпускные клапана первого цилиндра данного двигателя требуют ремонта, а выпускной клапан четвертого цилиндра и впускной клапан второго цилиндра требуют регулирования. В результате разборки было установлено, что гидротолкатели оказались дефектными, что приводило к интенсивным ударам из-за больших зазоров. После замены гидротолкателей и соответствующего регулирования стуки в двигателе исчезли.

Пример 4. В двигателе автомобиля VOLVO 840 наблюдалась вибрация неизвестной локализации. После обследования с помощью виброщупа была выявлена повышенная модуляция на корпусе гидроусилителя руля. Диагноз проводили для спектра частот от 0 до 500 Гц, при количестве усреднений, равном 4, частоте фильтра - 6300 Гц, частоте вращения вала - 15900 Гц.

Результаты диагноза в виде характеристики сигналов и распечатки конечного диагноза представлены на фиг. 9 и фиг. 10.

Величина модифицированного пик-фактора составила 70 децибел (фиг. 10), что соответствует неудовлетворительному состоянию агрегата. Более детальный анализ (с проведением спектрального анализа огибающей вибросигнала) показал сильный износ подшипника передней опоры насоса. Разборка подтвердила дефект подшипника качения, радиальный люфт которого составил 0,5 мм.

Пример 5. Проводили виброакустическую диагностику (определение технического состояния) двигателя автомобиля VOLVO 740 (номерной знак h073), пробег которого составил 240 тыс. километров и при работе которого прослушивались стуки неясного происхождения. Условия примера и результаты диагноза аналогичны Примеру 2.

Результаты распечатки сигналов диагностики поршневой и шатунно-кривошипной групп, а также соответствующая им распечатка итогового диагноза двигателя данного автомобиля представлены на фиг. 11 и фиг. 12.

В целом, учитывая новизну и неочивидность изобретений (доказанную в разделе "Уровень техники" и "Сущность изобретения"), существенность всех общих и частных признаков изобретений и их достаточность для достижения требуемого технического результата (доказанные в разделе "Раскрытие сущности изобретения"), а также показанную в разделе "Примеры реализации изобретений и промышленная применимость" практическую осуществимость изобретения и уверенное решение поставленных задач, заявленная группа изобретений, по нашему мнению, удовлетворяет всем требованиям охраноспособности, предъявляемым к изобретениям.

Таким образом, есть все основания утверждать, что изобретения группы соответствуют требованиям критерия охраноспособности ("новизны", "изобретательского уровня" и "промышленной применимости", а проведенный анализ показывает, что все общие и частные признаки изобретений являются существенными, так как каждый из них необходим, а все вместе они не только достаточны для достижения требуемого технического результата, но и позволяют реализовать изобретения промышленным способом.

Кроме этого, анализ совокупности существенных признаков группы изобретений и достигаемого при их использовании технического результата показывает наличие единого изобретательского замысла, тесную и неразрывную связь между изобретениями группы, а также предназначенность устройства для диагностики технического состояния двигателя внутреннего сгорания и трансмиссии непосредственно для способа диагностики технического состояния двигателя внутреннего сгорания и трансмиссии автомобиля, что позволяет объединить два изобретения в одной заявке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2021 |

|

RU2794138C2 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ МАШИННОГО ОБОРУДОВАНИЯ | 1993 |

|

RU2090853C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОРШНЕВЫХ МАШИН ПО СПЕКТРАЛЬНЫМ ИНВАРИАНТАМ | 2007 |

|

RU2337341C1 |

| СПОСОБ ДИАГНОСТИКИ ПО ЭНЕРГИИ ШУМОВ В РАБОЧЕМ ОБЪЕМЕ ЦИЛИНДРА ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО, ЦИЛИНДРОПОРШНЕВОГО, КРИВОШИПНОШАТУННОГО И ДРУГИХ МЕХАНИЗМОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ(ВАРИАНТЫ) | 2013 |

|

RU2545253C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ МЕХАНИЗМА ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2458330C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2422794C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЭЛЕМЕНТОВ ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2374613C2 |

| Способ эксплуатационного контроля зазора в шатунных подшипниках коленчатого вала при диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин | 2020 |

|

RU2739657C1 |

| ЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР ПЕРЕМЕННОГО ТОКА С АКСИАЛЬНО-ПОРШНЕВЫМ ДВИГАТЕЛЕМ | 2015 |

|

RU2605444C1 |

| ПОСТ КОМПЛЕКСНОЙ ДИАГНОСТИКИ АВТОМОБИЛЕЙ | 2022 |

|

RU2788234C1 |

Изобретение относится к двигателестроению и может быть использовано для контроля и диагностики двигателей внутреннего сгорания и/или трансмиссии автомобилей. Изобретение позволяет создать способ диагностирования и простой в изготовлении и эксплуатации информативной универсальной системы диагностики любых автомобильных двигателей внутреннего сгорания без их разборки при однозначной локализации дефектов двигателей внутреннего сгорания и трансмиссии автомобиля. В способе диагностики технического состояния двигателя внутреннего сгорания и/или трансмиссии автомобиля, включающем измерение виброакустических сигналов с корпуса двигателя, синхронизацию сигналов, фильтрацию сигналов, их последующую обработку с определением фактических значений параметров сигналов и сравнение фактических значений параметров сигналов с уровнем опорных сигналов с получением информации о техническом состоянии двигателя и/или трансмиссии автомобиля, согласно изобретению перед началом диагностики, при прокручивании двигателя и при использовании датчика давления внутри опорного цилиндра, определяют фазовые задержки между верхней мертвой точкой рабочего хода опорного цилиндра и синхросигналом рабочего цикла, а также фазы открытия и посадки клапанов механизма газораспределения, а при диагностике работающего двигателя синхронизацию сигналов проводят относительно положения верхней мертвой точки рабочего хода опорного цилиндра, причем в качестве параметра сигналов используют огибающую временной реализации в определенных частотных полосах с привязкой момента начала измерения к верхней мертвой точке опорного цилиндра и фазовой селекцией сигналов с получением информации о техническом состоянии двигателя и дефектах. Устройство для диагностики технического состояния двигателя внутренного сгорания и/или трансмиссии автомобиля, содержащее последовательно соединенные вибродатчик с усилителем, фильтр, датчик цикла, усилитель-формирователь сигналов датчика цикла и блок индикации, снабжено мультиплексором и аналогово-цифровым преобразователем, между которыми расположен регулируемый фильтр, а также устройство управления и обработки, кроме этого, оно снабжено соединенным с мультиплексором через усилитель датчиком давления, при этом усилитель-формирователь сигналов датчиков цикла выполнен состоящим из управляемого аттенюатора, усилителя-выпрямителя, пикового детектора, вычитателя, второго аттенюатора и блока сравнения, причем выход датчика цикла и выход вычитателя соединены с входами управляемого аттенюатора, выход которого соединен с входом усилителя-выпрямителя, выход с усилителя-выпрямителя соединен со входами пикового детектора и блока сравнения, выход пикового детектора соединен со входами вычитателя и второго аттенюатора, выход со второго аттенюатора соединен со вторым входом блока сравнения, выход которого соединен с мульмиплексором. 2 с. и 17 з.п. ф-лы, 12 ил.

| СПОСОБ ВЫЯВЛЕНИЯ ДЕТОНАЦИИ В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ С ИСКРОВЫМ ЗАЖИГАНИЕМ | 1994 |

|

RU2078323C1 |

| Устройство для диагностирования механизмов циклического действия | 1989 |

|

SU1679234A1 |

| RU 2073225 С1, 10.02.1997 | |||

| СТАНЦИЯ ДЛЯ ИСПЫТАНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2053492C1 |

| Способ виброакустической диагнос-ТиКи узлОВ КОлЕСНО-МОТОРНОгО блОКАлОКОМОТиВА | 1979 |

|

SU817506A1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ МАШИННОГО ОБОРУДОВАНИЯ | 1993 |

|

RU2090853C1 |

| RU 2063622 C1, 10.07.1996 | |||

| DE 19505415 A1, 22.08.1996 | |||

| US 4716759 A, 05.01.1988 | |||

| Металлизированная конденсаторная бумага | 1972 |

|

SU442261A1 |

Авторы

Даты

2001-04-20—Публикация

1999-10-04—Подача