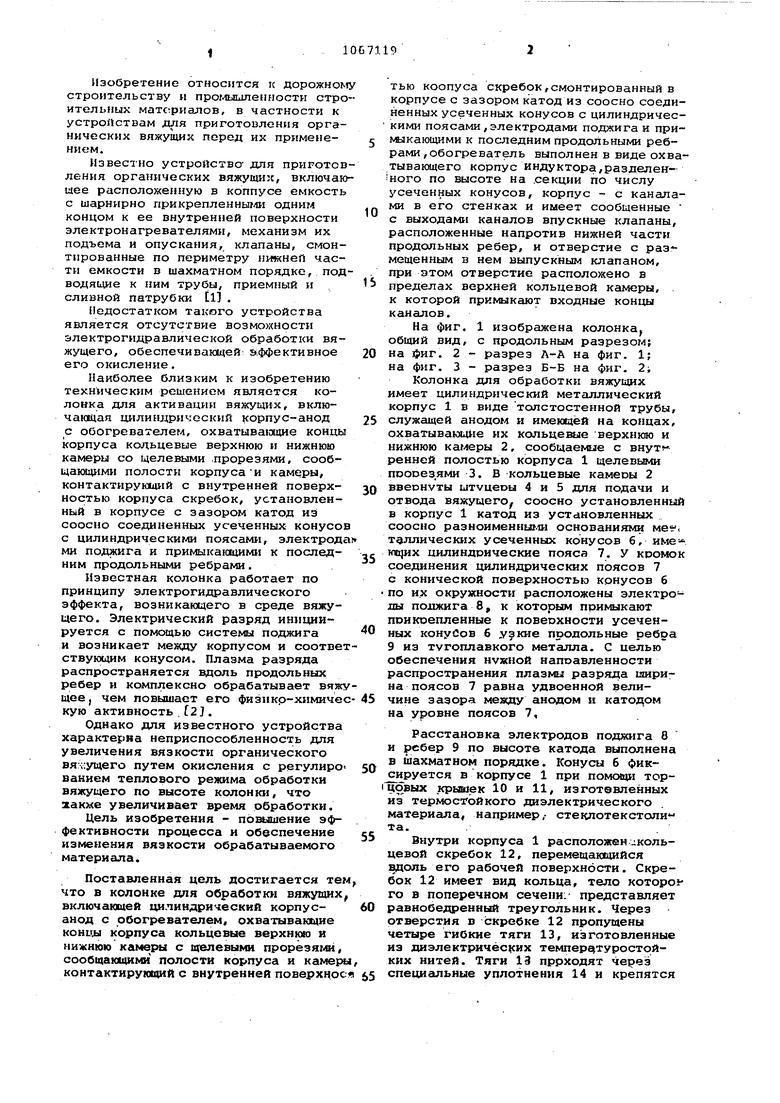

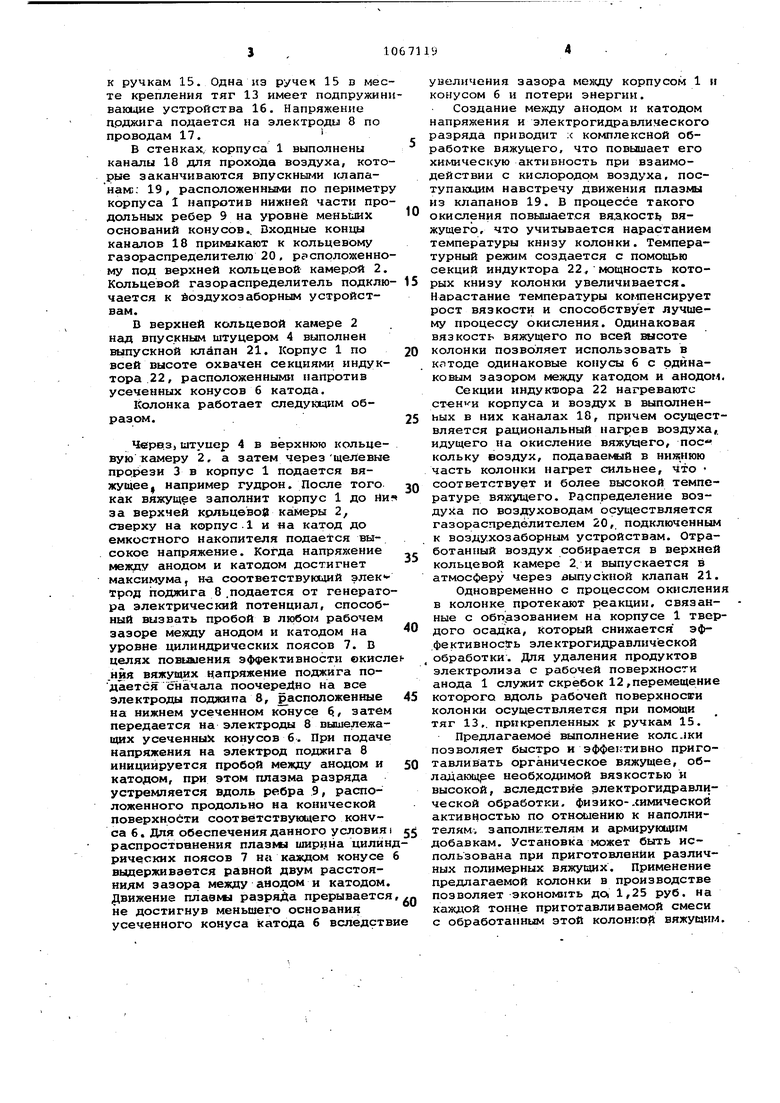

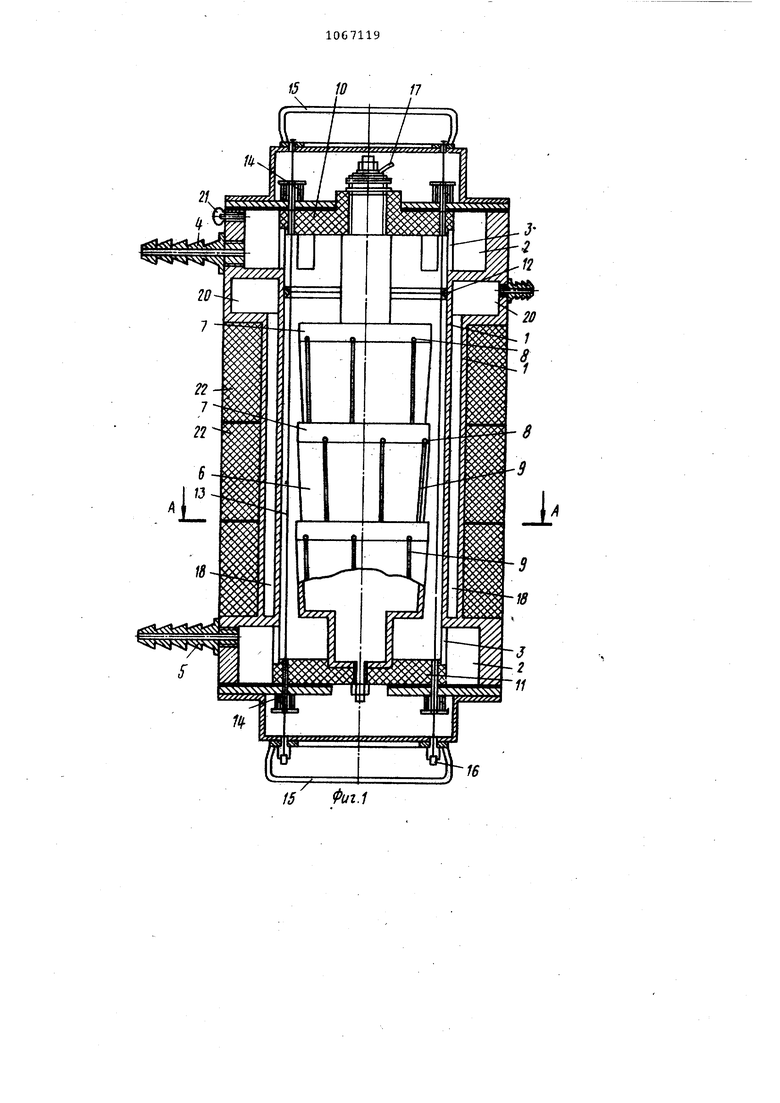

Изобретение относится к flopoKHON строительству и прогиыылепности стро ительних материалов, в частности к устройствам ди1я приготовления органических вяжущих перед их применением. Известно устройства для приготов ления органических вяжущих, включаю щее расположенную в коппусе емкость с шарнярно прикрепленныгл одним концом к ее внутренней поверхности электронагревателями, механизм их подъема и опускания, клапаны, смонтированные по периметру никснеП части емкости в шахматном порядке, под водяцие к ним трубы, приемный и сливной патрубки tl . Недостатком такого устройства является отсутствие возможности электрогидравлической обработки вяжущего, обеспечивающей: аффективное его окисление. Наиболее близким к изобретению техническим решением является колонка для активации вяжущих, включакщая цилиндрический корпус-анод с обогревателем, охватывающие коицы корпуса кольцевые верхнюю и нижнюю камеры со щелевыми лрорезями, сообщаклдими полости корпуса и камеры, контактирующий с внутренней поверхностью корпуса скребок, установленный в корпусе с зазором катод из соосно соединенных усеченных конусо с цилиндрическими поясам1 1, электрод ми поджига и примыкающими к последним продольными ребрами. Известная колонка работает по принципу электрогидравлического эффекта, возникающего в среде вяжущего. Электрический разряд инициируется с помощью системы поджига и возникает между корпусом и соотве ствующим конусом. Плазма разряда распространяется вдоль продольных ребер и комплексно обрабатывает вяж щее, чем повышает его физикр-химиче кую активность,121, Однако для известного устройства характерна неприспособленность для увеличения вязкости органического вяА:ущего путем окисления с регулиро ванием теплового режима обработки вяжущего по высоте колонки, что хакже увеличивает время обработки. Цель изобретения - повышение эффективности процесса и обеспечение изменения вязкости обрабатываемого материала. Поставленная цель достигается те что в колоике для обработки вяжущих включающей цилиндрический корпусанод с обогревателем, охватывающие KOHLUii корпуса кольцевые верхнюю и нижнюю камеры с и елевыми прорезягли сообщающими полости корпуса и камер контактирующий с внутренней поверхчо тью коопуса скребок,смонтированный в корпусе с зазором катод из соосно соединенных усеченных конусов с цилиндрическими поясами, электродами поджига и примдкающими к последним продольными ребрами, обогреватель выполнен в виде охватывакядего корпус индуктора,разделенHoro по высоте на .секции по числу усеченных конусов, корпус - с каналами в его стенках и имеет сообщенные с выходами каналов впускные клапаны, расположенные напротив нижней части продольных ребер, и отверстие с размещенным в нем выпускным клапаном, при этом отверстие расположено в пределах верхней кольцевой камеры, к которой примыкают входные концы каналов. На фиг. 1 изображена колонка общий вид, с продольным разрезом; на фиг. 2 - разрез Л-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; Колонка для обработки вяжущих имеет цилиндрический метешлический корпус 1 в виде толстостенной трубы, служащей анодом и имеющей на концах, охватывающ11е их кольцевые верхнюю и нижнюю камеры 2, сообщаемые с внут ренней полостью корпуса 1 щелевыми поооез,ями 3. В кольцевые камеоы 2 ввеонуты ытуцеоы 4 и 5 для подачи и отвода вяжущего соосио установленный в корпус 1 катод из установленных соосно разноимеиныг.ш основаниями таллических усеченных конусов 6, име- 1Л1}их цилиндрические пояса 7. У кромок соединения хдалиндрических поясов 7 с конической поверхностью конусов 6 по и.х окружности расположены электроды полжига 8, к которым примыкают поикоепленные к поверхности усеченных конуСов 6 продольные ребра 9 из тугоплавкого металла. С целью обеспечения нужной напоавленности распространения плазмы разряда ширина поясов 7 равна удвоенной величине зазора между анодом и катодом на уровне поясов 7, Расстановка электродов поджига 8 и ребер 9 по высоте катода выполнена в шахматном порядке. Конусы б фик сируется в корпусе 1 при помснци торцовых крьшек Ю и 11, изготовленных из термостойкого диэлектрического материала, например/ стеклотекстолита. Внутри корпуса 1 расположен- кольцевой скребок 12, перемещакщийся вдоль его рабочей поверхности. Скребок 12 имеет вид кольца, тело которое го в поперечном сечени: представляет равнобедренный треугольник. Через отверстия в скребке 12 пропущены четыре гибкие тяги 13, изготовленные из диэлектрических темпер туростойких нитей. Тяги 13 пррходят через специальные уплотнения 14 и крепятся

к ручкам 15. Одна нз ручек 15 в месте крепления тяг 13 имеет подпружинцвагадие устройства 16. Напряжение дрджига подаетсй на электроды 8 по проводам 17.

В стенках, корпуса 1 выполнены каналы 18 для прохода воздуха, которые заканчиваются впускными клапанам;; 19, расположенными по периметру корпуса 1 напротив нижней части продольных ребер 9 на уровне меньших оснований конусов.. Входные концы каналов 18 примыкают к кольцевому газораспределителю 20, расположенному под верхней кольцевой камер.ой 2. Кольцевой газораспределитель подключается к йоздухозаборным устройствам.

D верхней кольцевой камере 2 над впускным штуцером 4 выполнен выпускной клапан 21. Корпус 1 по всей высоте охвачен секщхями индуктора 22, расположенньлми напротив усеченных конусов б катодд.

Колонка работает следующим образом.

Червз штуцер 4 в верхнюю кольцевую камеру 2, а затем черезщелевые 3 в корпус 1 подается вяжущее например гудрон. После того как вяжущее заполнит корпус 1 до Ни за верхней крльцево9 KaiMepH 2, сверху на корпус. 1 и «а катод до емкостного накопителя подается высокое напряжение. Когда напряжение между анодом и катодом достигнет максимума, н-а соответствую14ий элек Трод поджига 8 .подается от генератора электрический потенциал, способный вызвать пробой в любом рабочем зазоре между анодом и катодом на уровне цилиндрических поясов 7. В целях повышения эффективности екисле .нйя вяжущих напряжение поджига подается cнiaчaлa поочередно на все электроды поджила 8, расположенные на нижнем усеченном конусе , затем передается на электроды 8 вышележащих усеченных конусов б. При подаче напряжения на электрод поджига 8 инициируется пробой между анодом и катодом, при этом плазма разряда устремляется вдоль ребра 9, расположенного продольно на конической поверхности соответствующего KOHVса б. Для обеспечения данного условия: распростоанения плазмы ширина цилиндрических поясов 7 на каждом конусе б выдерживается равной двум расстояниям зазора между анодом и катодом. 1вижение плазл« разряда прерывается, не достигнув меньшего основания усеченного конуса катода 6 вследстви

увеличения зазора между корпусом 1 н конусом 6 и потери энергии.

Создание между анодом и катодом напряжения и электрогидравлического разряда приводит ; комплексной обработке вяжущего, что повышает его химическую активность при взаимодействии с кислородом воздуха, поступающим навстречу движения плазмы из клапанов 19. В процессе такого окисления повышается вяякосхьр вяжущего, что учитывается нарастанием температуры книзу колонки. Температурный режим создается с помощью секций индуктора 22, мощность которых книзу колонки увеличивается. Нарастание температуры компенсирует рост вязкости и способствует лучшему процессу окисления. Одинаковая вязкость вяжущего по всей высоте колонки позволяет использовать в кптоде одинаковые конусы б с одинаковым зазором между катодом и анодом

Секции индукшора 22 нагреваютс стенки корпуса и воздух в выполненных в них кансшах 18, причем осуществляется рациональный нагрев воздуха, идущего на окисление вяжущего, пос« кольку воздух, пoдaвae ый в нижнюю часть колонки нагрет сильнее, что соответствует и более высокой температуре вяжущего. Роспределение воздуха по воздуховодам осуществляется газораспределителем 20, подключенным к возду.хозаборным устройствам. Отработанный воздух собирается в верхней кольцевой камере 2. и выпускается в атмосферу через выпускной клапан 21.

Одновременно с процессом окислени в колонке протекают реакции, связанные с образованием на корпусе 1 твердого осадка, который сниххается эффективность злектрогидравличёской обработки. Для удаления продуктов электролиза с рабочей поверхности анода 1 служит скребок 12 , перемещение которого вдоль рабочей поверхности колонки осуществляется при помощи тяг 13,. прикрепленных к ручкам 15.

Предлагаемое выполнение колс.жи позволяет быстро и эффективно приготавливать органическое вяжущее, обладающре необходимой вязкостью и высокой, вследствие электрогидравлической обработки, физико-.химической активностью по отношению к наполнителям-, заполнителям и армирующим добавкам. Установка может быть использована при приготовлении различных полимерных вяжущих. Применение предлагаемой колонки в производстве позволяет экономить ДО1 1,25 руб. на каждой тонне приготавливаемой смеси с обработанным этой колон|гой вяжущим

15 Фиг.1

/7

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Колонка для активации вяжущих | 1981 |

|

SU1011758A1 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК ЭЛЕКТРОНОВ НА ОСНОВЕ ПЕННИНГОВСКОГО РАЗРЯДА С РАДИАЛЬНО СХОДЯЩИМСЯ ЛЕНТОЧНЫМ ПУЧКОМ | 2003 |

|

RU2256979C1 |

| СПОСОБ ИМПУЛЬСНО-ПЕРИОДИЧЕСКОЙ ИОННОЙ И ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2113538C1 |

| Устройство для электродуговой обработки изделий в вакууме | 1983 |

|

SU1139022A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1999 |

|

RU2186151C2 |

| ПЛАЗМЕННЫЙ УСКОРИТЕЛЬ С АНОДНЫМ СЛОЕМ | 1990 |

|

SU1715183A1 |

| ДЕТОНАЦИОННЫЙ РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2018 |

|

RU2740739C2 |

| Дуоплазматрон | 1980 |

|

SU993762A1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 2009 |

|

RU2382118C1 |

| Устройство поджигания плазмы в высокочастотном источнике плазмы | 2024 |

|

RU2838397C1 |

КОЛОНКА ДЛЯ ОБРАБОТКИ ВЯЖУЩИХ, включающая цилиндрический Kopv пус-анод с обогревателем, охватывающие концы корпуса кольцевые верхнкж) и нижнюю камеры с щелевыми прорезяг.ш, сообщаюьдими полости корпуса и камеры, контактируиций с внутренней nof верхностью корпуса скребок, смонтированный в корпусе с зазором катод из соосно соединенных усеченных конусов с цилиндрическиг«1 поясами, электродами и приглыканщими к последним продольными ребрами, отличающаяся тем, что, с целью повышения эффективности процесса и обеспечения изменения вязкости обрабатываемого материала, обогрева тель выполнен в виде охватыванщего корпус индуктора, разделенного по высоте на секции по числу усе нных конусов, корпус - с каналами в его стенках и имеет сообщенные с выходами каналов впускные клапаны, расположенные напротив нижней части продольных ребер, и отверстие с размещенным в нем выпускным клапаном, при зтом отверстие расположено в пределах верхней кольцевой камеры, к которой приг ыкают входные концы каналов. О

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для приготовленияОРгАНичЕСКиХ ВяжущиХ | 1979 |

|

SU831892A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке В 3368883/29-33, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-01-15—Публикация

1982-08-02—Подача