Изобретение относится к буровым растворам, содержащим обратимые .эмульсии. При поиске и освоении таких полезных ископаемых, как углеводородсодержащие, а также при ответственном бурении для геологических и подобных целей, применяются для промывки буровых скважин так называемы буровые растворы. Ранее для этой цели применялись главным образом, так называемые вод ные буровые растворы. Маслосодержащие, т.е. использующие в качестве носителя масло, буровые растворы стали применяться с большим успехом только за последние 20 лет и прежде всего для глубокого бурен1 я (глубже чем 3000 м), а также для специальных задач,, например, при пересечении скважин (сквозных отверстиях) в слоях из набухающей (вспучиваемой) глины или трескающихся сланцев и при сквозных отверстиях в слоях, подводящих углеводородные вещества. К этим растворам предъявляются чрезвычайно высокие (жесткие) требования: при .высоких давлениях и температуре они должны сохранять свои хорошие реологические свойства свою стабильность, способность к удержанию воды и масла (в них) и способность к оводнению (восстановлению влагосодержания). Главным видом буровых растворов на базе масел являются так называeNftiie черные шламы, содержащие высококипящие фракции минеральных масел асфальт, асфальтовые смолы и утяжелители tl3 . Черные шламы имеют тот недостаток, что из-за окраски можно только с трудом отличить, когда скважина достигла нефтеносных слоев. Кроме того, асфальтом и еще больше асфаль товыми смолами забиваются поры нефт содержащих слоев, имеющих пористую структуру. С точки зрения технологии бурени лучшие свойства проявляют так назыв емые белые шламы. Белыми шламами называют буровые растворы, которые состоят из высококипящих фракций нефти (газойль, петролеум и т.д.), глинистых минералов с модифицирован ной поверхностью (бетонит, хектор т ат.тапульгит), гуминовых кислот с мо дифицированной поверхностью или лиг нина, далее из двух или трех различ ных поверхностно-активных веществ. Известны также буровые растворы так называемые эмульсионные или обратимоэмульсионные буровые шламы. Оии отличаются от шламов, созданных только на масляной базе, прежде все го тем, что для них основной средой является эмульсия типа воды (масла) : 21. Однако данные растворы не пригодны для глубокого бурения, так как не содержат необходимого количества утяжелителя и вследствие этого не обладают достаточнЕлм удельным весом. Известен также буровой раствор (белый буровой шлам), созданный на основе инвертной эмульсии, содержащий нефтяную фракцию, свободную от смол и асфальтенов, воду, эмульгатор и олеофилизированный барит барит, обработыннй поверхностно-активным веществом, выбранным из группы соединений общей формулы RM CCH-iljN j ltx.- или R UjlIX, где R - алкил или алкенил, X - кислотный остаток, причем для обработок берут 3-6 мас.ч. поверхностноактивного вещества на 1000 мас.ч. барита. Известный буровой раствор мЬжет содержать до 70 вес.% утяжелителя (барита) и сохранятьпри этом стабильность и хорошие реологические свойства С 3. Недостатком известного раствора является недостаточно высокая термит ческая устойчивость, вследствие чего этот раствор неустойчив :в условиях сверхглубокого бурения. Целью изобретения-является повышение стабильности раствора в условиях сверхглубокого бурения. Указанная цель достигается тем, что предлагается буровой раствор, содержащий следующие ингредиенты, мае.%: Нефтяная фракция, свободная от асфальтово-смолистыхвеществ 30-67 Органофильные глинистые минералы и/или органофильные гуминовые кислоты 0,3-4 Кальциевая соль жирной кислоты 0,9-2 Вода9-14 Олеофилизироваййый барит, обработанный натриевыми солями жирных кислот(3-6 мас.ч. кислот на 1000 мас.ч. барите)13-62 Таким образом, для очень глубокого бурения необходимы шламы, удельный вес которых может меняться в широких пределах (1,0-2,5 r/ci) без существенного изменения реологических слоист шламов. Если,например, предел текучести - сопротивление движению(по Bungham) шлама через 10 с и через 10 мин исследовать после

среза (отрыва), то оба значения должны быть близки друг к другу и лежать в пределах 25-250 дин/см. Кроме того, шлам при больших давлениях и температурах должен оставаться стабильным и отдавать жидкость только в малых величинах (100 мл шлама при 7 атм в течение 30 мин могут потерять-максимум 7 мл жидкости), а такжеиз шлама не должен осаждаться утяжелитель (максимально допустимая толщина осадка из шлама 2,5 мм). Кроме того, не должны ухудщаться реологические свойства (свойства текучести) также и при длительном воздействии высокой температуры {220°С в течение 6 ч) и не должна уменьшаться ни кажущаяся, ни дифференциалькая вязкость.

Обеспечение Ьлеофильности утяжелителей может проводиться различными способами. Целесообразно готовить из твердых утяжелителей водную суспензию и добавлять в нее при активном перемешивании необходимое количество тензидов. Затем осаждают олеофильные утяжелители, фильтруют, отмывают, сушат и дезинтегрируют (размельчают).

Степень олеофильности, до которой должны быть доведены утяжелители, определяется как адсорбцией, объемом осаждения, скоростью осаждения, так и реологическими свойствами. Из-за этого множеста факторов были проведены многочисленные опыты в газойле с суспензиями из сделанных поверхностно-рлеофильными сульфата бария, карбоната кальиия, кварца и других утяжелителей. Были исследова: нн также суспензии, изготовленные и смеси представленных материалов совместно с органофильными глинистыми минералами и органофильными гуминовыми кислотами.

f .

Эксперименты показали, что при применении утяжелителей поверхнбст ные свойства которых были модифицированы с целью создания олеофильности, у суспензий получаются существенно другие свойства, а именно другая стабильность, способность удерживать масло, другие реологические свойства (предел текучести, вязкость, тиксотропия и т.д.). Эти свойства чрезвычайно важны для технологии бурения, путём подбора уровня олеофильности можно регулировать эти свойства в зависимости от потребности в широких пределах.

Олеофилизированные утяжелители хорошо сочетаются в буровом шламе с органофильной глиной и органофильными гуминовыми кислотами. Последнему придается при образовании структуры суспензии чрезвычайно большое значение .

Если только часть наружной поверхности утяжелителей покрыта олеофилизирующим ПАВ (0,2-0,3 г ПАВ на 100 г утяжелителя), то поверхность имеет олеофильную - олеофобную микромозаичную структуру. В этом случае возникают между частицами утяжелителя и газойля относительно значительные силы адгезии, с помощью которых в шламе поддерживается нужная

0 устойчивость структуры и стабильность. Это необходимо для масляных шламов, изготовленных с относительно небольшим удельным весом (1,001,70 г/см). Для этих шламов, таким

5 образом, применяется для олеофилизации утяжелителя 0,2-0,3 вес.% ПАВ. Чем Bbttjie удельный вес необходимого бурового шлама, тем больше он должен содержать утяжелителя. Это может быть достигнуто при более высоком уровне олеофильности утяжели теля (0,4-0,6 вес.% ПАВ), так как в таких случаях выгодно, если вся поверхность утяжелителя покрыта молекулами ПАВ. Необходимая стабильность суспензии может быть гарантирована только системой, хорошо увлажняемой маслсм, с высокой степенью заполнения объема.

Далее было найдено, что с поверхностно-олеофильными утяжелителями могут быть получены не только масляные буровые шламы, но и буровые шламы на базе так называемых обратимых эмульсий. Эти буровые шламы,

5 средойкоторых является обратимая водомасляная эмульсия, важны тем, что их реологические свойства с увеличением температуры меняются на меньвгую величину, чем в случае шламов со средой в виде чистого масла.

При изготовлении предлагаемого состава буровых шламов было найдено, что олеофильные глины, используемые как среда для первого перемешивания, сначала размачиваются и затем пептизируются, в то время .как утяжелители, имеющие олеофильные поверхности, дезагрегируются. Таким обра|зом, создается система с полностью гомогенным распределением, ПептиCU зация органофильной глины и дезагрегация олеофильных утяжелителей могут быть желательны при целесообразно выбранных добавках, например сульфате гидроокиси, щелочи, аддук5 те окиси этилена и олеиновой кислоты и других.

При изготовлении шламов на основе обратимых эмульсий было установлено, что особо стабильной становит0 ся водомасляная эмульсия, когда эмульгирующее средство образуется во время процесса эмульгирования на граничной поверхности воды и масла (причем до этого были разбавлены во

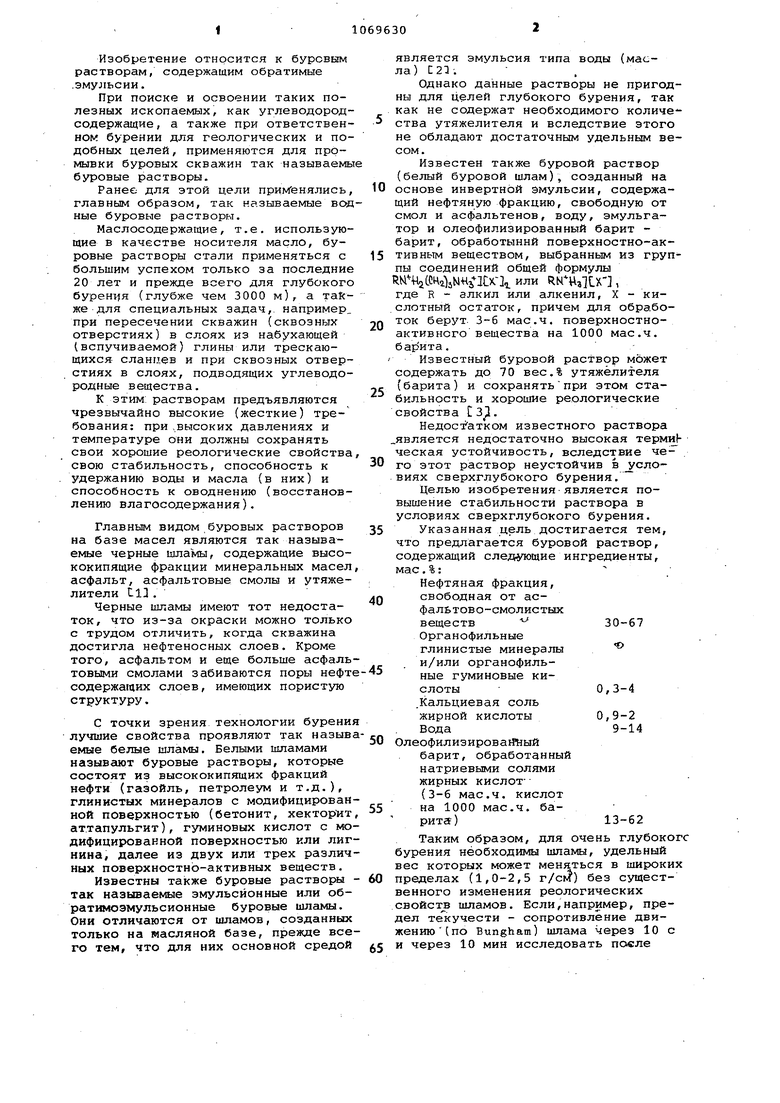

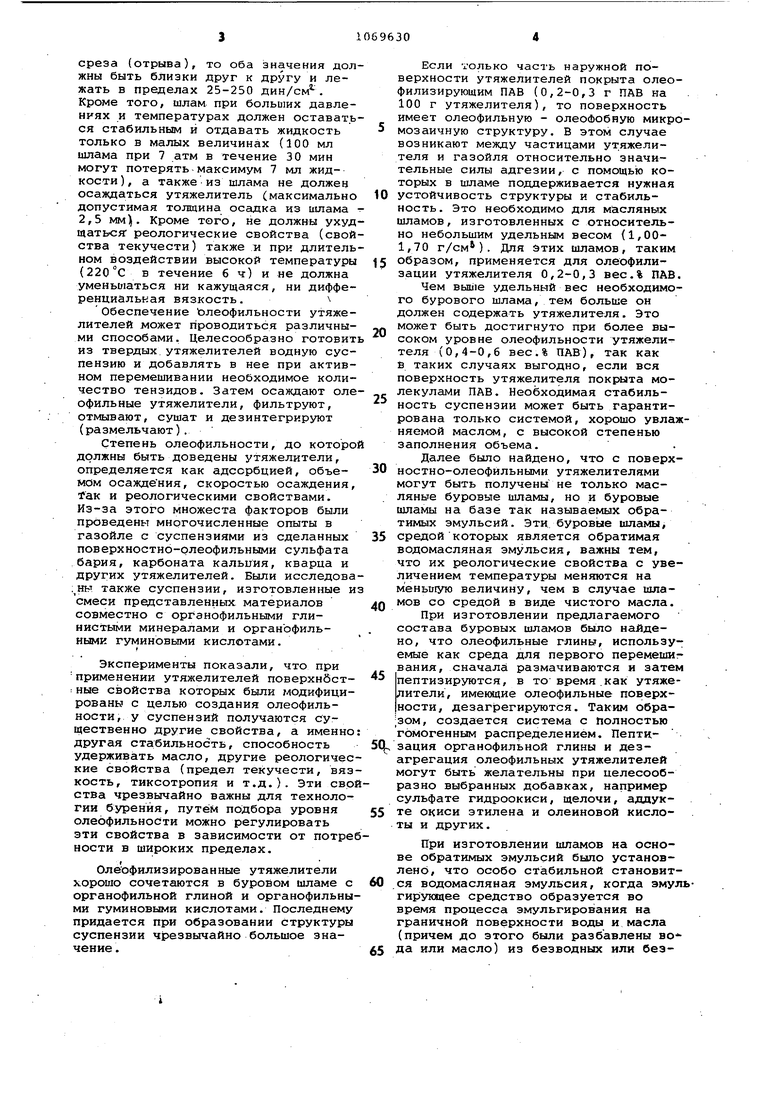

5 да или масло) из безводных или беэмасляных составляющих. Предлагаемый состав белых буровых шламон, содержащих масло или обратимые эмульсии, с избытком обладает всеми свойствами, требуемыми в соответствии с тех никой бурения. Удельный вес этих шламов можно регулировать в широких пределах (1,00-2,50 г/см) . Ни их кажущаяся ни их дифференциальная вязкость не уменьшаются, пределы текучести, изме ренные непосредственно после среза (отделения части шлама) или 10 мин позже, лежат очень тесно друг к дру гу и незначительно меняются при высоких температурах ( и выше), При высокой температуре хорошо сохраняется свойство удерживать масло ч воду, и из буровых шламов почти не }ьаделяется осадка. Особое преимущесВо предлагаемого бурового шлама на основе обратимых эмульсий состоит в том, что он в случае прорыва воды в скважину поглощает воду, не меняя при этом существенно своих свойств. При изготовлении масляных буро)ых шламов смачиваются способствую,ие набуханию и пептизации ПАВ при .0-50 С и высококипящих (свыше 200С рракциях нефти, например в газойле, атем при интенсивном перемешивании сдаются органофильные глины и гуми эвые кислоты и, в заключение, проэдят гомогенизацию утяжелителей, оторые делаются олеофильными. При изготовлении предлагаемых буовых шламов на основе обратимых мульсий сначала растворяется 1вес.% жирных кислот с 6-30 атомал углерода в высококипящих фракциях ефти, затем при интенсивном перемеливании добавляют 10-40 вес.% воды. содержащей 1-10 вес.% от веса воды гашеной извести, к подготовленной таким образом обратимой эмульсии добавляют сначала ПАВ, способствующие набуханию и пептизации, а затем при интенсивном перемешивании порциями органофильные глины и/или гуминовые кислоты, и в конце процесса перемешивается и гомогенизируе-Еся раствор с утяжелителями, имеющими олзофильные поверхности. Пример 1.В 100 г газойля при 20-40 С раство1зяется 1 г нормаль ного оцетилсесквигидрофосфата ив раствор при энергичном перемешивании добавляется 4,4 г IVEGEL (органофильный бентонит: изготовитель Eszakmargyarorsz9.gij (Венгрия), далее в течение 10 мин перемешивают. Затем оставляют суспензию на ночь. На другой день раствор заново гомогенизируют путем перемешивания в течение 10 мин, затем добавляются порциями 106 г осажденного бирита (сульфита бария). Пример 2. Аналогичен примеру 1, но отличается тем, что вместо чистого сульфата бария добавляется 106 г сульфата бария, которому придана олеофильность с помощью добавки О,2вес.% натриевой соли жирных кислот (натриум олеат). Пример 3. Аналогичен примеру 1, но вместо 106 г осажденного сульфата бария применено 106 г осажденного сульфата бария, которому придана олеофильность добавкой 0,3 вес.% натриевой соли жирных кислот (олеата натрия). Пример 4. Суспензия готовится так же, как описано в примере 1, но содержит вместо 10.6 г осажденного сульфата бария 106 г осажденного сульфата бария, которому придана олеофильность добавкой 0,4 вес.% олеата натрия. Важнейшие реологические свойства буровых шламов, изготовленных в соответствии с примерами 1-4, приведены в табл.1. Из табл.1 видно, что путем добавки сульфата бария с разной степенью олеофильности у исходных одинаковых составов с одинаковым удельным весом существенно снижается предел текучести по Binpham пластическая вязкость ||рв буровых шламов. Пример 5. Со 100 г газойля при 20-40с смешивают 3,0 г эмульгирующего средства, например Ethonsen S-12 (кальциевого мыла жирных кислот), и 20 г воды. Затем йебольшими порциями добавляют при энергичном перемешивании 6,0 г IVEGEL (органофильный бентонит). По окончании добавления раствор еще 10 мин перемешивают/ оставляют стоять на ночь, снова на другой день перемешивают в течение 10 мин и затем добавляют сначала 1 г н-октил-сескви гидрофосфата, и потом при интенсивном перемешивании порциями 20 г измельченного барита, которому придана олеофильность с помсадью 0,2 вес.% натриевых солей жирных КИСЛОТ; Пример 6. Аналогичен примеру 5 с отличием, что применено 5 г IVEGEb и 106 г измельченного барита, которому придана олеофильность добавкой 0,3 вес.% натриевых солей жирных кислот. Пример 7. Аналогичен примеру 5, только вместо данного там количества применено 1,8 г IVEGEL и 178 г измельченного барита, которому придана олеофильность добавкой 0,4 вес.% натриевых солей жирных кислот. Пример 8. Аналогичен примеру 5, но используют 1,5 г IVEGEL 196 г измельченного барита, кото- рому придана олеофильность добавкой 0,6 вес.% натриевых солей жирных кислот. Пример 9. Аналогичен примеру 7, оДнако перед добавкой смеси, содержащей 1,5 г IVEGEL и 178 г измельченного барита, которому придана олеофильность добавкой 0,4 вес.% натриевой соли жирных кислот, добавляется 1,5 г органофильных гуминовых кислот. Реологические параметры и устойчивость свойств эмульсионных буровых ишамов, приготовленных согласно примерам 5-9, приведены в табл.2. Кажущаяся и дифференциальная вязкост была измерена ротационным вискозиметром по Папп/у при 600 об/мин. Предел текучести через 10 с и 10 мин после среза был измерен выскозиметром того же типа. Выделение жидкости так же как и количество осадка (толщина осадка из шлама), определялись через 30 мин при 7 атм. Один раз измерения проводились при комнатной температуре, другой - после 16-часового воздействия 220°С. В последнем случае была температура бурового шлама еще при измерении 220°С. Из данных табл.2 хорошо видно, что предлагаемые буровые шламы , име ющие очень различный удельный вес (1,10-2,20 г/см), обнаруживают примерно- идентичные реологические свойства и являются очень стабильными, почти независимыми от температуры, системами. В табл.2 параметр растворов обозначены уледующим образом: 1.- Удельный вес, г/см, 2.- Кажущаяся вязкость. сП (измеренная ротационнь М вискозиметром по Папп/у при 600 об./мин). 3.- Дифференциальная вязкость, сП (измеренная так же). 4.- Сопротивление движения через 10 с, дин/см(измеренное ротационным вискозиметром по Папп/у). 5.- Сопротивление движению че- „ рез 10 мин, дин/см -(измеренное ротационным вискозиметром.по Папп/у). 6.- Потеря жидкости, мл (из 100 мл при 7 атм в течение 30 мин). 7.- Толщина воды в потерянной жидкости, мл. 8.- Толщина осадка шлама, мл. Кроме того, в каждом примере произведены два замера: замер соответствует комнатной температуре, замер 4 является результатом измерения после 16-часового воздействий температуры . Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМУЛЬСИОННЫЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2010 |

|

RU2424269C1 |

| Эмульсионный буровой раствор для совместного вскрытия хемогенных и глинистых отложений | 2024 |

|

RU2833533C1 |

| Утяжеленный буровой раствор на углеводородной основе | 2019 |

|

RU2733622C1 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2019 |

|

RU2753340C2 |

| Утяжеленный инвертно-эмульсионный буровой раствор | 2017 |

|

RU2655035C1 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2010 |

|

RU2445337C1 |

| СВЕРХВЫСОКОВЯЗКИЕ ТАМПОНЫ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ В СИСТЕМЕ БУРЕНИЯ НЕФТЯНЫХ СКВАЖИН | 2010 |

|

RU2724060C2 |

| ФЛЮИДЫ И СПОСОБЫ СНИЖЕНИЯ ОСЕДАНИЯ И УВЕЛИЧЕНИЯ СТАБИЛЬНОСТИ ЭМУЛЬСИИ | 2018 |

|

RU2766110C2 |

| АЛЮМОГИПСОКАЛИЕВЫЙ БУРОВОЙ РАСТВОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2516400C1 |

| ОРГАНОФИЛЬНЫЕ ГЛИНЫ И БУРОВЫЕ РАСТВОРЫ, СОДЕРЖАЩИЕ ИХ | 2017 |

|

RU2740475C2 |

О

0,2

0,3

о 0,4

- предел текучести по Bingham t 1U - пластическая вязкость 1,101,101,501,502,002,00 3748 67867498 2737 51695776 2224 58576363

580

80

180

21

74

13

45

6

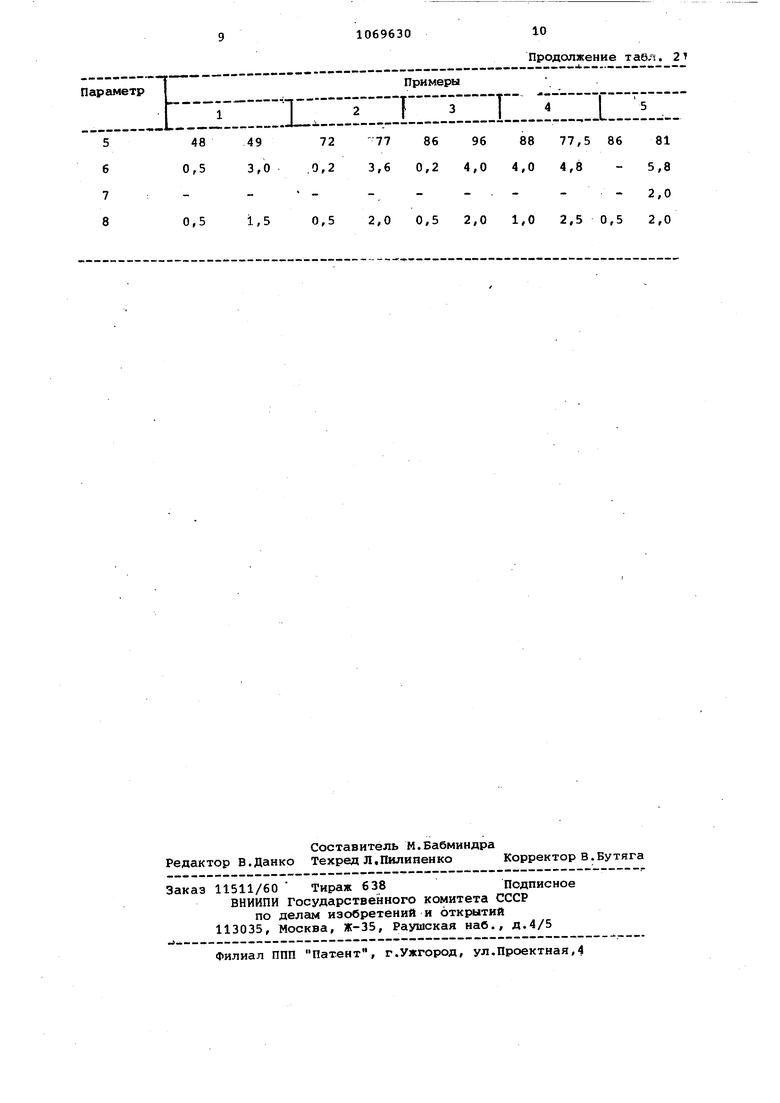

Таблица 2 2,242,242,002,00 87,510287102 69 846786 80,562,57743 48 49 72 77 86 96 3/0 .0,2 3,6 0,2 4,0 05 1,5 0,5 2,0 0,5 2,0

Продолжение табл. 2 8877,5 8681 4,04,8 -5,8 -- -2,0 1,02,5 0,52,0

Авторы

Даты

1984-01-23—Публикация

1974-07-18—Подача