Изобретение относится к холодильной технике, а точнее к утилизаторам дымовых газов преимущественно для производства жидкой углекислоты.

Известны утилизаторы дымовых газов преимущественно для производства жидкой углекислоты, содержащие замкнутый циркуляционный контур водного раствора моноэтаноламина, в который включены абсорбер с газовой магистралью, установленные в магистрали охладитель газа и блок его очистки, насос и десорбер с дефлегматором и греющей поверхностью внутри и подсоединенный к десорберу углекислотный трубопровод, в который включены компрессор, конденсатор и сборник жидкой углекислоты 1.

Недостатком утилизатора является его малая экономичность вследствие больщого расхода тепла и электроэнергии, затрачиваемых на производство жидкой углекислоты, а также невозможность производства электроэнергии, из-за отсутствия необходимого оборудования.

Цель изобретения - повышение экономичности и обеспечение возможности производства электроэнергии.

Указанная цель достигается тем, что утилизатор дымовых газов преимущественно для производства жидкой углекислоты, содержащий замкнутый циркуляционный контур водного раствора моноэтаноламина, в которь й включены абсорбер с газовой магистралью, установленные в магистрали охладитель газа и блок его очистки, насос и десорбер с дефлегматором и греющей поверхностью внутри и подсоединенный к десорберу углекислотный трубопровод, в который включены компрессор, конденсатор и сборник жидкой углекислоты, дополнительно содержит двухполостный теплообменникрегенератор, отделитель жидкой углекислоты, паровую углекислотную турбину с электрогенератором, подключенную к углекислотному трубопроводу перед компрессором через охладитель газа и гидротурбину с охладителем раствора, а греющая поверхность десорбера состоит из двух секций, одна из которых включена в газовую магистраль между охладителем газа и блоком очистки, а другая включена в контур вместе с охладителем раствора и гидротурбиной перед абсорбером, при этом газовая магистраль перед блоком очистки сообщена с атмосферой посредством вентиля.

Одна полость теплообменника-регенератора включена в линию связи паровой углекислотной турбины с абсорбером, а другая - в линию связи десорбера с охладителем газа.

Кроме того, другая полость теплообменника-регенератора подключена через отделитель жидкой углекислоты к входу паровой углекислотной турбины, а указанный отделитель дополнительно подключен к сборнику жидкой углекислоты.

Паровая углекислотная турбина выполнена с промежуточным перегревом пара.

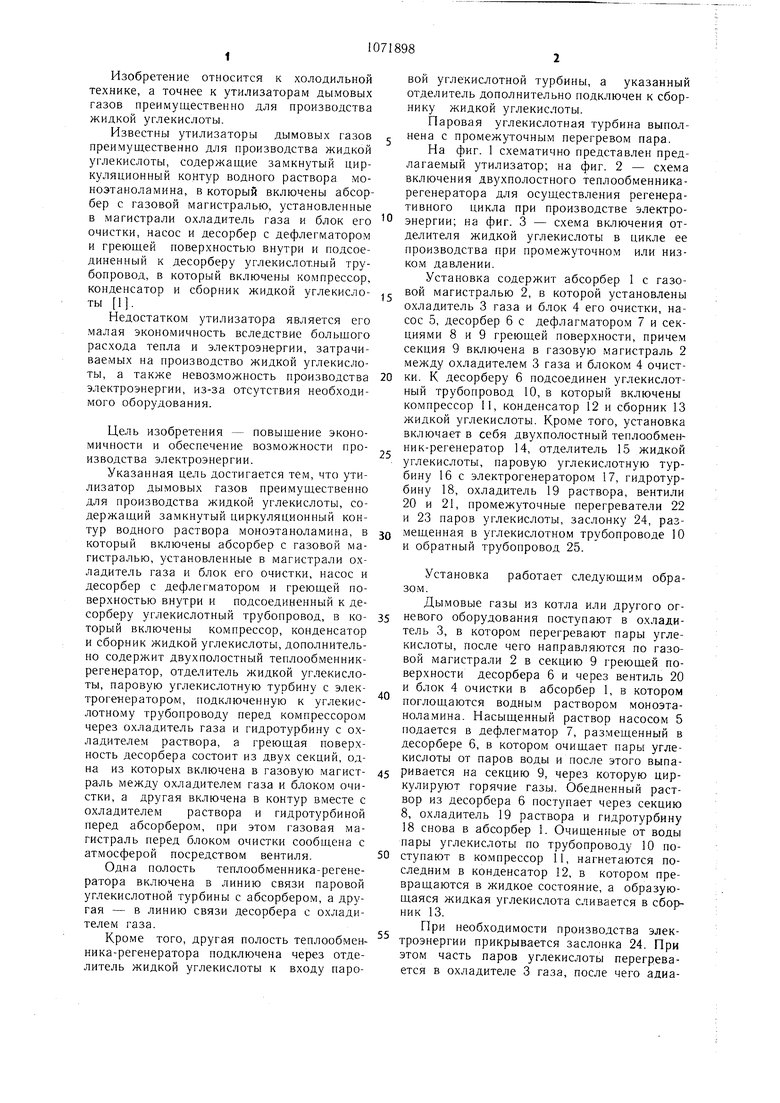

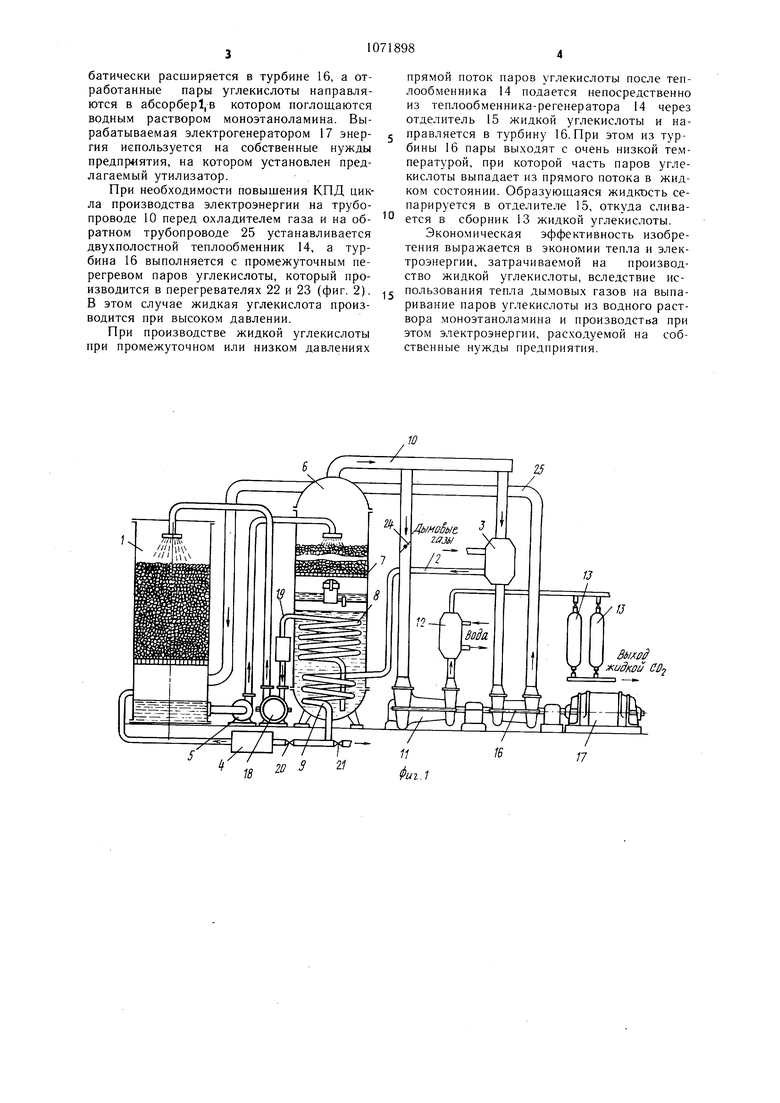

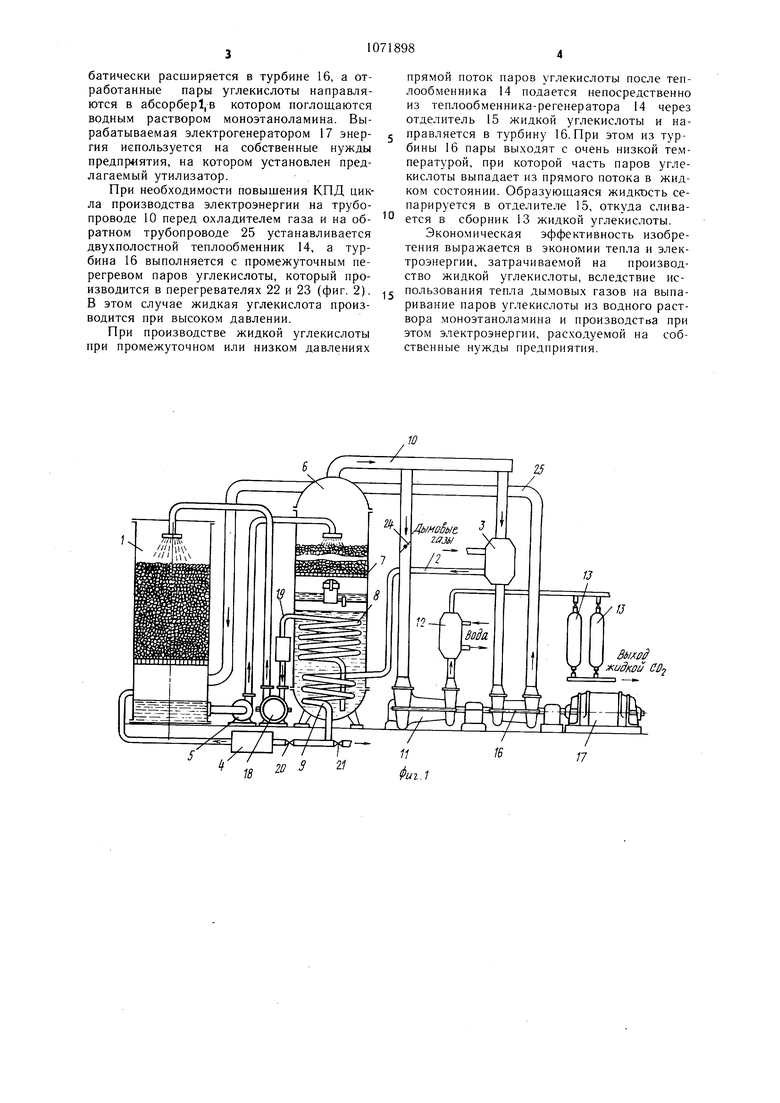

На фиг. 1 схематично представлен предлагаемый утилизатор; на фиг. 2 - схема включения двухполостного теплообменникарегенератора для осуществления регенеративного цикла при производстве электроэнергии; на фиг. 3 - схема включения отделителя жидкой углекислоты в цикле ее производства при промежуточном или низком давлении.

Установка содержит абсорбер 1 с газо вой магистралью 2, в которой установлены охладитель 3 газа и блок 4 его очистки, насос 5, десорбер 6 с дефлагматором 7 и секциями 8 и 9 греющей поверхности, причем секция 9 включена в газовую магистраль 2 между охладителем 3 газа и блоком 4 очист0 ки. К десорберу б подсоединен углекислотный трубопровод 10, в который включены компрессор 11, конденсатор 12 и сборник 13 жидкой углекислоты. Кроме того, установка включает в себя двухполостный теплообменник-регенератор 14, отделитель 15 жидкой углекислоты, паровую углекислотную турбину 16 с электрогенератором 17, гидротурбину 18, охладитель 19 раствора, вентили 20 и 21, промежуточные перегреватели 22 и 23 паров углекислоты, заслонку 24, разQ мещенная в углекислотном трубопроводе 10 и обратный трубопровод 25.

Установка работает следующим образом.

Дымовые газы из котла или другого ог5 невого оборудования поступают в охладитель 3, в котором перегревают пары углекислоты, после чего направляются по газовой магистрали 2 в секцию 9 греющей поверхности десорбера 6 и через вентиль 20 и блок 4 очистки в абсорбер 1, в котором поглощаются водным раствором моноэтаноламина. Насыщенный раствор насосом 5 подается в дефлегматор 7, размещенный в десорбере 6, в котором очищает пары углекислоты от паров воды и после этого выпа5 ривается на секцию 9, через которую циркулируют горячие газы. Обедненный раствор из десорбера 6 поступает через секцию 8, охладитель 19 раствора и гидротурбину 18 снова в абсорбер 1. Очищенные от воды пары углекислоты по трубопроводу 10 по0 ступают в компрессор 11, нагнетаются последним в конденсатор 12, в котором превращаются в жидкое состояние, а образующаяся жидкая углекислота сливается в сборник 13.

При необходимости производства электроэнергии прикрывается заслонка 24. При этом часть паров углекислоты перегревается в охладителе 3 газа, после чего адиабатически расширяется в турбине 16, а отработанные пары углекислоты направляются в абсорбер1,в котором поглощаются водным раствором моноэтаноламина. Вырабатываемая электрогенератором 17 энергия используется на собственные нужды предприятия, на котором установлен предлагаемый утилизатор.

При необходимости повышения КПД цикла производства электроэнергии на трубопроводе 10 перед охладителем газа и на обратном трубопроводе 25 устанавливается двухполостной теплообменник 14, а турбина 16 выполняется с промежуточным перегревом паров углекислоты, который производится в перегревателях 22 и 23 (фиг. 2). В этом случае жидкая углекислота производится при высоком давлении.

При производстве жидкой углекислоты при промежуточном или низком давлениях

прямой поток паров углекислоты после теплообменника 14 подается непосредственно из теплообменника-регенератора 14 через отделитель 15 жидкой углекислоты и направляется в турбину 16. При этом из турбины 16 пары выходят с очень низкой температурой, при которой часть паров углекислоты выпадает из прямого потока в жидком состоянии. Образующаяся жидкость сепарируется в отделителе 15, откуда сливается в сборник 13 жидкой углекислоты.

Экономическая эффективность изобретения выражается в экономии тепла и электроэнергии, затрачиваемой на производство жидкой углекислоты, вследствие использования тепла дымовых газов на выпаривание паров углекислоты из водного раствора моноэтаноламина и производства при этом электроэнергии, расходуемой на собственные нужды предприятия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Энерготехнологическая установка | 1982 |

|

SU1067308A1 |

| ЭНЕРГОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА, ЭЛЕКТРИЧЕСКОЙ И ТЕПЛОВОЙ ЭНЕРГИИ | 2018 |

|

RU2693777C1 |

| Установка для получения углекислоты | 1984 |

|

SU1162459A1 |

| Установка для получения диоксида углерода из дымовых газов | 1981 |

|

SU982757A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

SU1835788A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ, ХОЛОДА И ДИОКСИДА УГЛЕРОДА ИЗ ДЫМОВЫХ ГАЗОВ | 2011 |

|

RU2482406C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| СПОСОБ ГЕНЕРАЦИИ ЭНЕРГИИ В АНАЭРОБНОЙ СИСТЕМЕ | 2014 |

|

RU2561345C1 |

| Холодильный газоперекачивающий агрегат | 1979 |

|

SU826160A1 |

| Способ производства электроэнергии на основе закритического СО-цикла | 2023 |

|

RU2810854C1 |

1. УТИЛИЗАТОР ДЫМОВЫХ ГАЗОВ преимущественно для производства жидкой углекислоты, содержаплий замкнутый циркуляционный контур водного раствора моноэтаноламина, в который включены абсорбер с газовой магистралью, установленные в магистрали охладитель газа и блок его очистки, насос и десорбер с дефлегматором и греюпдей поверхностью внутри и подсоединенный к десорберу углекислотный трубопровод, в который включены компрессор, конденсатор и сборник жидкой углекислоты, отличающийся тем, что, с целью повышения экономичности и обеспечения производства электроэнергии, утилизатор дополнительно содержит двухполостной теплообменникрегенатор, отделитель жидкой углекислоты, паровую углекислотную турбину с электрогенератором, подключенную к углекислотному трубопроводу перед компрессором через охладитель газа и гидротурбину с охладителем раствора, а греюшая поверхность десорбера состоит из двух секций, одна из которых включена в газовую магистраль между охладителем газа и блоком очистки, а другая включена в контур вместе с охладителем раствора и гидротурбиной перед абсорбером, при этом газовая магистраль перед блоком очистки сообшена с атмосферой посредством вентиля. 2.Утилизатор по п. 1, отличающийся тем. что одна полость теплообмепникарегенаратора включена в линию связи паровой углекислотной турбины с абсорбером, а другая - в линию связи десорбера с охi ладителем газа. 3.Утилизатор по п. 2, отличающийся (Л тем, что другая полость теплообменника-регенератора подключена через отделитель жидкой yГv eкиcлoты к входу паровой углекислотной турбины,а указанный отделитель дополнительно подключен к сборнику жидкой углекислоты. 4.Утилизатор по п. 1, отличающийся тем, что паровая углекислотная турбина выполнена с промежуточным перегревом пара. 00 со 00

Вшй жидкой СО

СО С02 ci5cDp5 p из десорЬера

газы б секцин) S десор ера

Х

b/MoShie газы

g /попки 7

П

) С&2 17

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Энциклопедический справочник по холодильной технике, Т | |||

| II, М., Госторгиздат, 1961, с | |||

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО БАРИЯ ИЗ ТЯЖЕЛОГО ШПАТА | 1923 |

|

SU480A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-02-07—Публикация

1982-12-13—Подача