Изобретение относится к области микроэлектроники и может быть использовано в п $}оизв6дстве эпитаксиальных структур полупроводниковых соединений МОС-гидридным методом.

Для .получения эпитаксиальных структур (ЭС) полупроводниковых соединений МОС-гидридным методом обычно используют проточные реакторы, по конструкции аналогичные применяемым в эпитаксии кремния.

Известно устройство для получения полупроводниковых слоев из паровой фазы, включающее реакционную камеру.Iвыполненную из прозрачного для коротких волн материала, желательно кварца, снабженную средствами ввода и вывода газов, подложкодержатель, выполненный из непро4зрачного для коротких волн и поглощающего их материала, и источник

зь теплового излучения.

Подложкодержатель применяют плоский или цилиндрический, он выполнен с возможностью перемещения для усреднения температурного поля. В слу| чае плоского подложкодержателя вводпарогазовой смеси (ПГС) осуществляют в центре подложкодержателя, а отвод - с его периферии..

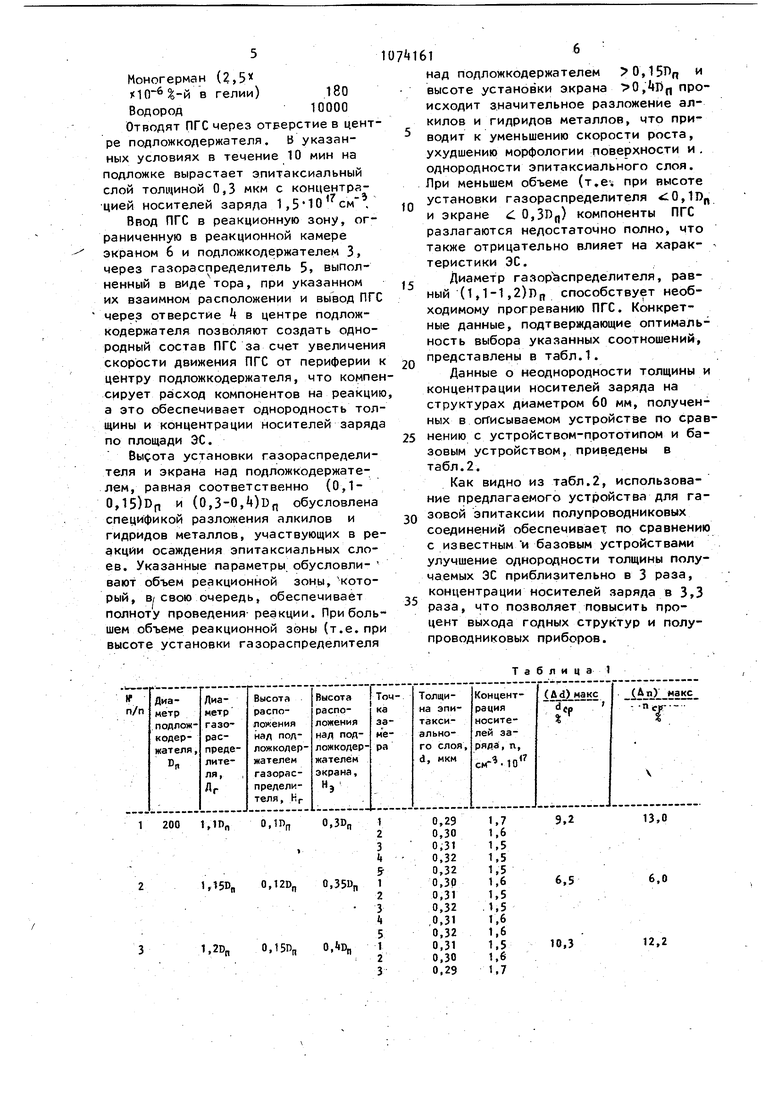

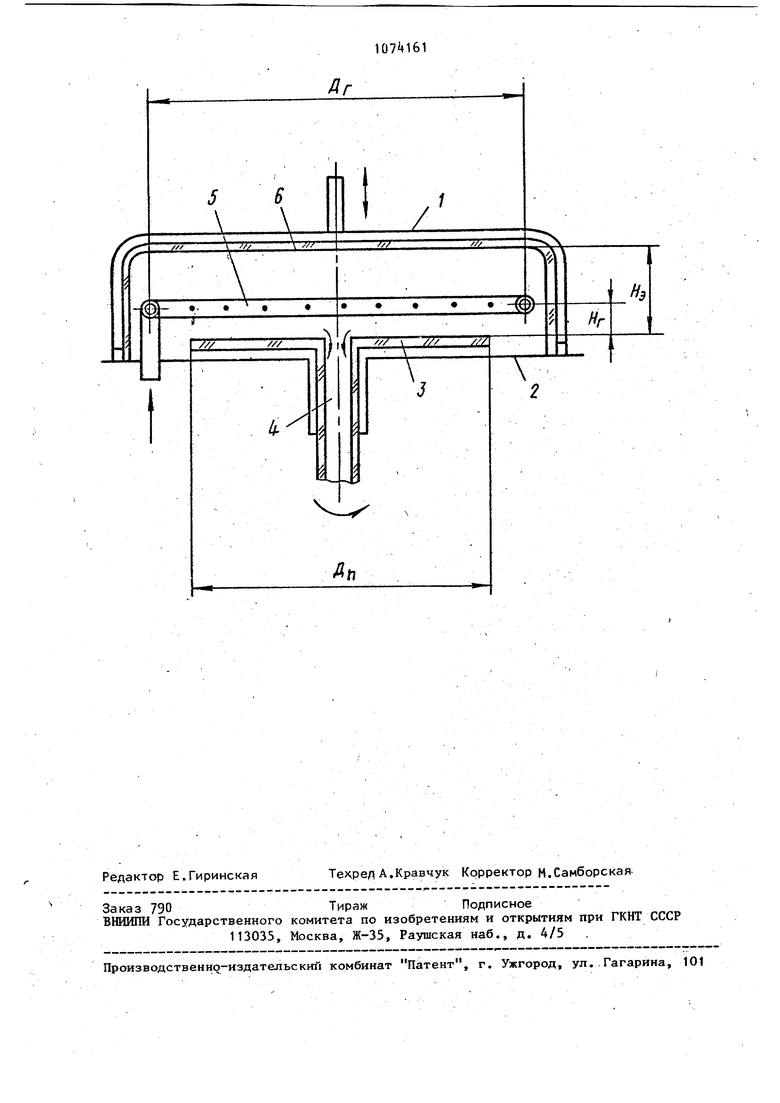

Однако в таком устройстве не удается получить однородные по толщине и концентрации носите11и заряда ЭС. Одной из причин этого является нерлнородный состав ПГС по площади подложкодержателя. Известно устройство для осаждени покрытия из паровой фазьк, включающе герметичную реакционную камеру, сна женную средствами ввода и вывода ПГ в которую помещен вращающийся подложкодержатель, обогреваемый токами высокой частоты. В зависимости от к струкции подложкодержателя ввод ПГС осуществляют либо из центра подложкодержателя, либо из трубок непосредственно на подложки, а отвод ПГС - в нижнюю часть реактора с периферии подложкодержателя. Указанное устройство имеет те же недостатки, что и предыдущее. Более того, подвод ПГС из трубок непосред ственно на подложки приводит к локальному росту ЭС и, как следствие, к еще большей неоднородности толщины и электрофизических параметров по площади структуры. Наиболее близким техническим решением является устройство для по лучения полупроводниковых пленок из паровой фазы, включающее реакционную камеру, размещенный в ней подложкодержатель, выполненный в виде диска с отверстием в центральной части, экран, установленный над под ложкодержателем, газораспределитель соединенный со средством ввода газов, и средство вывода газов. Газораспределитель выполнен в виде трубы, проходящей через отверстие в центре подложкодержателя; ПГС вводится в реакционную камеру между экраном и подложкодержателем через отверстия в трубе в, направлении параллельном поверхности подложкодержателя. Отвод Иге осуществляют от периферии подложкодержателя, В таком устройстве при выращивании полупроводниковых соединений МОС-гидридным методом толщина ЗС уменьшается по ходу движения ПГС, а концентрация носителей заряда увеличивается. Это объясняется расходованием основных компонентов ПГС (алкилов и гидридов металлов) по мере ее продвижения вдоль поверхности подложки. Изменение положения экрана относительно подложкодержателя не улучшает характеристики эпи таксиальных слоев. l .Целью изоЬретения является улучшение однородности эпитаксиальных структур по толщине и концентрации носителей заряда. Поставленная цель достигается тем, что в устройстве, включаю1цем реакционную камеру, расположенный в ней подложкодержатель, выполненный в виде диска с отверстием в центральной части, экран, установленный над подложкодержателем, газораспределитель, соединенный со средством ввода газов, и средство вывода газов, газораспределитель установлен над подложкодержателем соосно с ним по высоте (о, 1-0 ,1 5)Djj и выполнен в виде тора диаметром (l,1-1,2)Dn с отверстиями на внутренней его поверхности, где iJ п диаметр подложкодержателя. Кроме того, экран расположен от подложкодержателя на высоте (0,3-0,i4)Dp, На чертеже показано устройство для газовой эпитаксии полупроводниковых соединений. Устройство включает реакционную камеру, состоящую из крышки 1 и основания 2, внутри которой расположены подложкодержатель 3 в виде диска с отверстием в центре для вывода ПГС, газораспределитель 5, выполненный в виде тора с отверстиями на внутренней его поверхности для ввода ПГС, установленный над подложкодержателем 3 соосно с ним, и экран 6, расположенный над газораспределителем 5. Подложкодержатель 3 может быть выполнен с возможностью вращения. Устройство работает следующим образом. На подложкодержатель 3 загружают подложки арсенида галлия. Реакционную камеру герметизируют, продувают азотом и водородом и нагревают. Подвод тепла осуществляют через основание реакционной камеры с помощью печи сопротивления (на чертеже не показана). По достижении температуры через отверстия в газораспределителе в реакционную камеру подают компоненты ПГС в следующих количествах, мл/мин: Эфират триметилгаллия (ЭТМГ) Арсин ( в водороде) Моногерман (2, К10-б -й в гелии) .180 Водород10000 Отводят ПГС через отрерстие в цент ре подложкодержателя. В указанных условиях в течение 10 мин на подложке вырастает эпитаксиальный слой толщиной 0,3 мкм с концентрацией носителей заряда 1,5 Ю см , Ввод ПГС в реакционную зону, ограниченную в реакционной камере экраном 6 и подложкодержателем 3, через газораспределитель 5 выполненный в виде тора, при указанном их взаимном расположении и вывод ПГ через отверстие А в центре подложкодержателя позволяют создать однородный состав ПГС за счет увеличени скорости движения ПГС от периферии центру подложкодержателя, что компе сирует расход компонентов на реакци а это обеспечивает однородность тол щины и концентрации носителей заряд по площади ЭС. Высота установки газораспределителя и экрана над подложкодержателем, равная соответственно (0,10,15)Dr, и (0,3-0,it)Dn обусловлена спецификой разложения алкилов и гидридов металлов, участвующих в ре акции осаждения эпитаксиальных слоев. Указанные параметры обусловливают объем реакционной зоны, который, В( свою очередь, обеспечивает полноту проведения- реакции. При боль шем объеме реакционной зоны (т.е. пр высоте установки газораспределителя

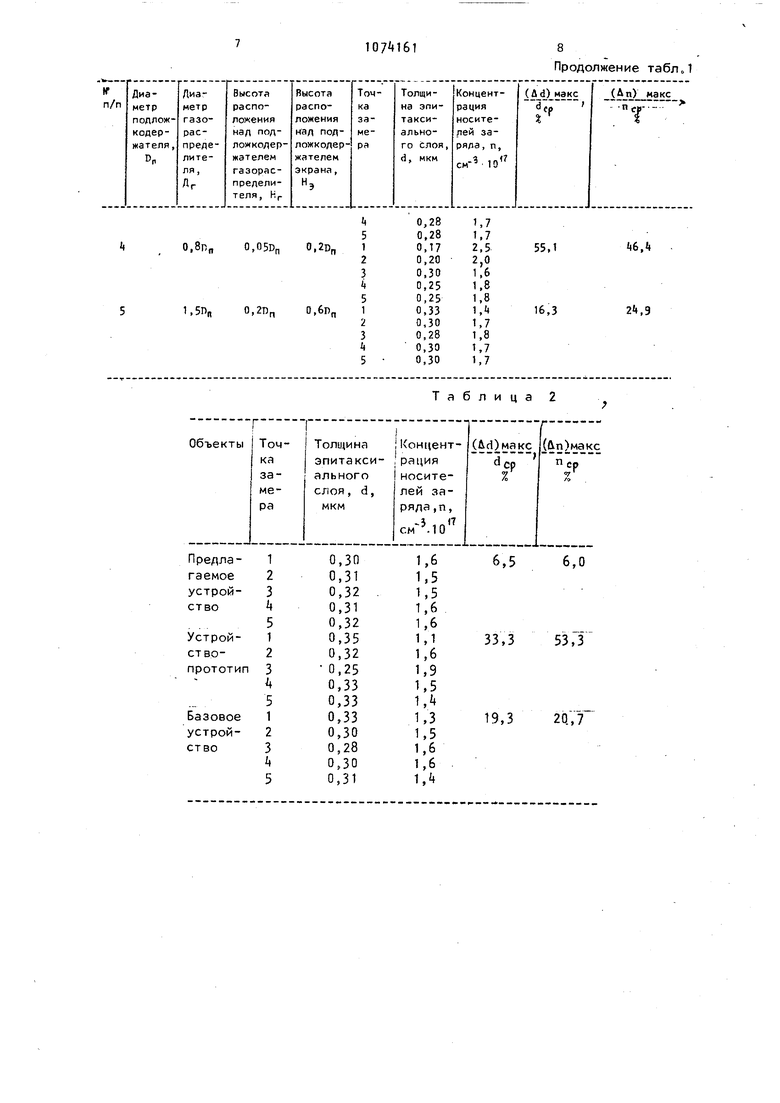

т а 6 л и ц а 1 1° над подложкодержателем 0,15Dn и высоте установки экрана 0,)п происходит значительное разложение алкилов и гидридов металлов, что приводит к уменьшению скорости роста, ухудшению морфологии поверхности и . однородности эпитаксиального слоя. При меньшем объеме (т.е- при высоте установки газораспределителя «::0,1П„ и экране :L. 0,ЗВд) компоненты ПГС разлагаются недостаточно полно, что также отрицательно влияет на харак- теристики ЭС. Диаметр газорЪспределителя, равный (1,1-1,2)1) способствует необходимому прогреванию ПГС. Конкретные данные, подтверждающие оптимальность выбора указанных соотношений, представлены в табл.1. Данные о неоднородности толщины и концентрации носителей заряда на структурах диаметром 60 мм, полученных в огГисываемом устройстве по сравнению с устройством-прототипом и базовым устройством, приведены в табл.2. Как видно из табл.2, использование предлагаемого устройства для газовой эпитаксии полупроводниковых соедине:ний обеспечивает по сравнению с известными базовым устройствами улучшение однородности толщины получаемых ЭС приблизительно в 3 раза, концентрации носителей заряда в 3,3 раза, что позволяет повысить процент выхода годных структур и полупроводниковых приборов.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНОГО СЛОЯ БИНАРНОГО ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА НА МОНОКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ ПОСРЕДСТВОМ МЕТАЛЛООРГАНИЧЕСКОГО ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 2024 |

|

RU2824739C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНОГО СЛОЯ БИНАРНОГО ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА НА МОНОКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ ПОСРЕДСТВОМ МЕТАЛЛООРГАНИЧЕСКОГО ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 2013 |

|

RU2548578C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СТРУКТУР НА ПОДЛОЖКАХ АРСЕНИДА ГАЛЛИЯ | 1990 |

|

SU1800856A1 |

| Способ изготовления гетероструктуры полупроводникового лазера ближнего инфракрасного диапазона с безалюминиевой активной областью | 2023 |

|

RU2836258C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ АРСЕНИДА ГАЛЛИЯ | 1990 |

|

RU1820783C |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СТРУКТУР НА ОСНОВЕ АРСЕНИДА ГАЛЛИЯ | 1990 |

|

RU1771335C |

| Устройство для осаждения слоев из газовой фазы | 1982 |

|

SU1089181A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭПИТАКСИАЛЬНОГО СЛОЯ КРЕМНИЯ НА ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКЕ | 2016 |

|

RU2618279C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ | 1991 |

|

RU2010043C1 |

| ПОДЛОЖКОДЕРЖАТЕЛЬ | 1995 |

|

RU2092930C1 |

6,5

6,0

33,3 53,3

19,3 2о;,т

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| Патент Франции W , кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-01-15—Публикация

1982-03-29—Подача