ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области микроэлектроники и может быть использовано в производстве эпитаксиальных структур полупроводниковых соединений А3В5 и соединений А2В6 методом химического газофазного осаждения из металлоорганических соединений и гидридов.

УРОВЕНЬ ТЕХНИКИ

Метод получения эпитаксиальных структур АЗВ5, впоследствии получивший название MOCVD, впервые был предложен в 1968 г. Манасевитом (Manasevit Н.М. Single-Crystal Gallium Arsenide on Insulating Substrates Appl. Phys. Lett. 12, 156 (1968)). Суть метода заключалась в том, что в реактор, имеющий нагретую поверхность, на которой размещалась монокристаллическая подложка, в токе водорода подавались - металлоорганическое соединение (МОС) элемента III группы, а именно триметилгаллия (ТМГ), и гидрид элемента V группы (арсин), и на горячей подложке происходил рост эпитаксиального слоя арсенида галлия.

В дальнейшем было установлено, что реакции между МОС и гидридом происходят не только на горячей поверхности, но и в газовой фазе (гомогенные реакции). Для уменьшения доли таких реакций были использованы устройства, в которых МОС и гидрид доставляются в зону роста раздельно (см. например опубликованную заявку США №2009/0229754, в которой описывается устройство с системой ввода реакционных газов типа «душевая головка»). Однако, в зоне роста эти компоненты смешиваются и, как следствие, полностью исключить реакции между ними в газовой фазе невозможно. Продукты гомогенных реакции, осаждаясь на растущую поверхность, ухудшают качество эпитаксиальных слоев. Особенно остро эта проблема встала с развитием технологии получения гетероэпитаксиальных структур (ГЭС) с кванторазмерными ямами (в том числе для ГЭС на основе GaAIN для светодиодов).

Известны решения (см., например, опубликованную заявку США №2010/0263588), когда МОС и гидриды подают в реактор поочередно, с целью исключения гомогенных реакций. Например, организовав движение парогазовой смеси (ПГС) так, чтобы в начале подавались компоненты III группы, затем реактор продувался, а затем подавались компоненты V группы, затем снова следовала продувка, и так несколько раз пока не выращивали слой требуемой толщины. Однако, в этом случае, в связи с последовательной подачей компонентов в реактор, увеличивается длительность процесса, и появляется нестационарное течение ПГС, т.е. имеют место переходные процессы в газовой фазе, связанные с переключением потоков ПГС, что в свою очередь ведет к ухудшению качества ГЭС. Обычно такие способы используют при получении ГЭС в лабораторных (исследовательских) целях.

Использование разделительных стенок в реакторе с вращающимся подложкодержателем для его разделения на секторы с отдельной подачей реакционных компонентов в эти сектора (см., например, патент США 8043432) приводит к нежелательному осаждению на них продуктов реакции и создает риск осыпания этих продуктов в растущий эпитаксиальный слой. В патенте РФ 2548578 описан способ получения эпитаксиального слоя, в котором схема подачи компонентов реализована раздельно в различные радиальные сектора реакционной камеры, а между секторами, в которые подаются прекурсоры III и V группы расположены продувочные сектора, которые пространственно разделяют эти потоки. Режим роста, реализуемый в условиях пространственного разделения компонентов в объеме реактора, представляет собой режим эпитаксии из пространственно-разделенных потоков (ЭПРП). Однако, предложенная в патенте конструкция реактора не позволяет получать эпитаксиальные структуры в одном реакторе с режимами роста слоев в обычном МОС-гидридном режиме и в режиме чередования подачи компонентов, поскольку не предусматривает разделения газовых потоков ПГС-3 и ПГС-5 группы со смешением над поверхностью подложек, что является необходимым условием для эффективной эпитаксии в режиме MOCVD.

Таким образом, до настоящего времени не известно решение, при котором удалось бы совместить в одном реакторе режим ЭПРП, исключающий гомогенные реакции, с возможностью выращивать супертонкие эпитаксиальные слои и традиционный режим МОС-гидридной эпитаксии, способный обеспечить промышленное производство ГЭС.

КРАТКОЕ ОПИСАНИЕ ФИГУР ЧЕРТЕЖЕЙ

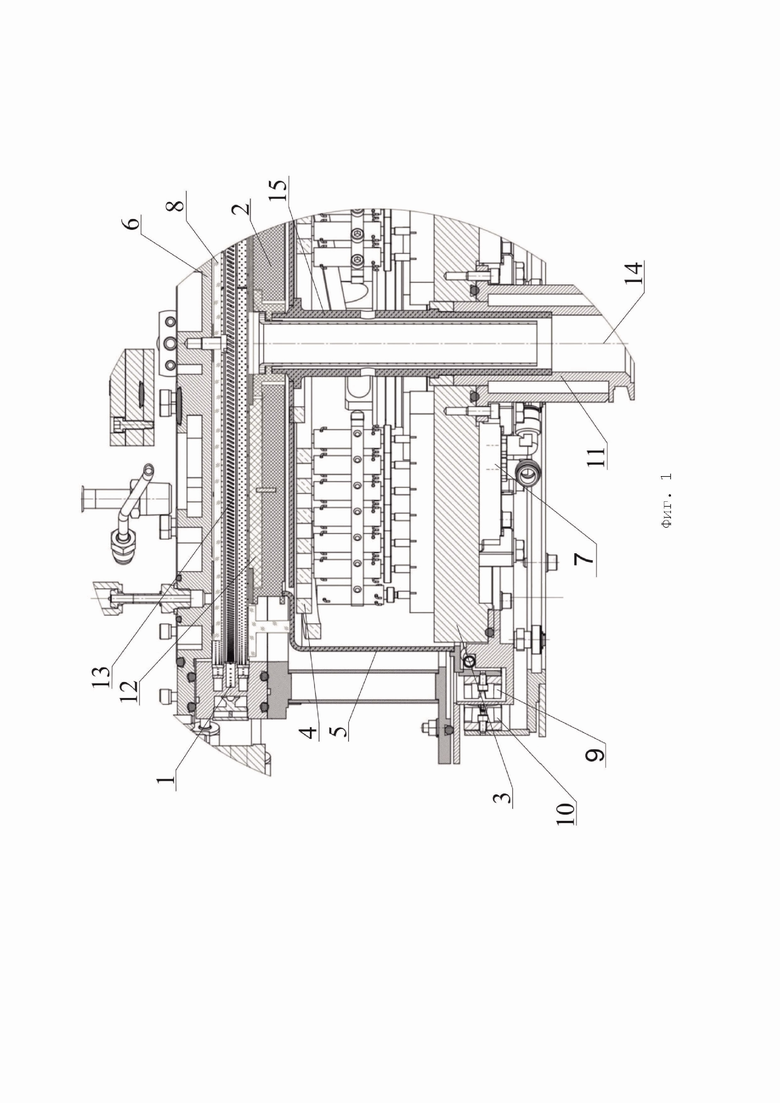

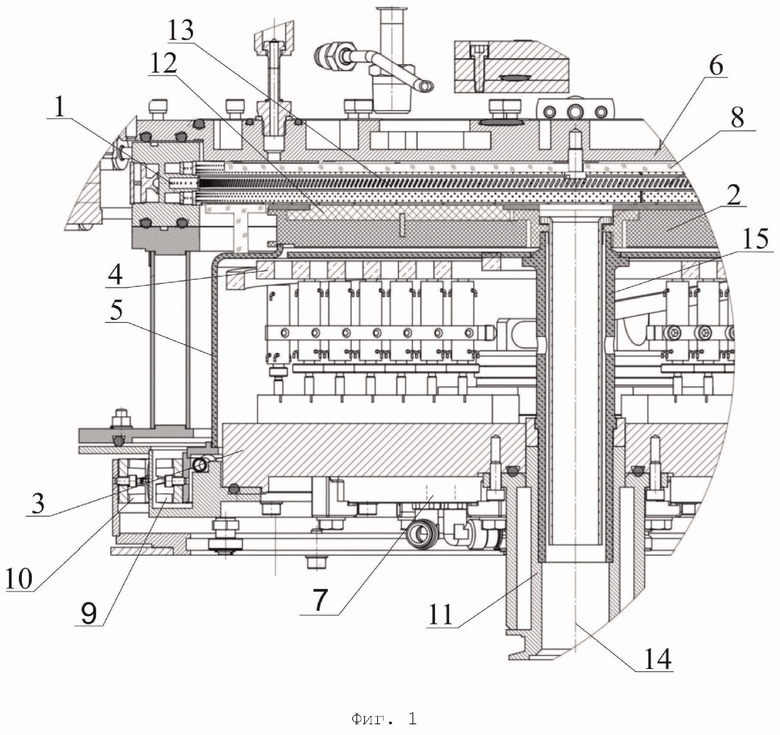

На фиг. 1 изображена схема одной из форм исполнения реактора.

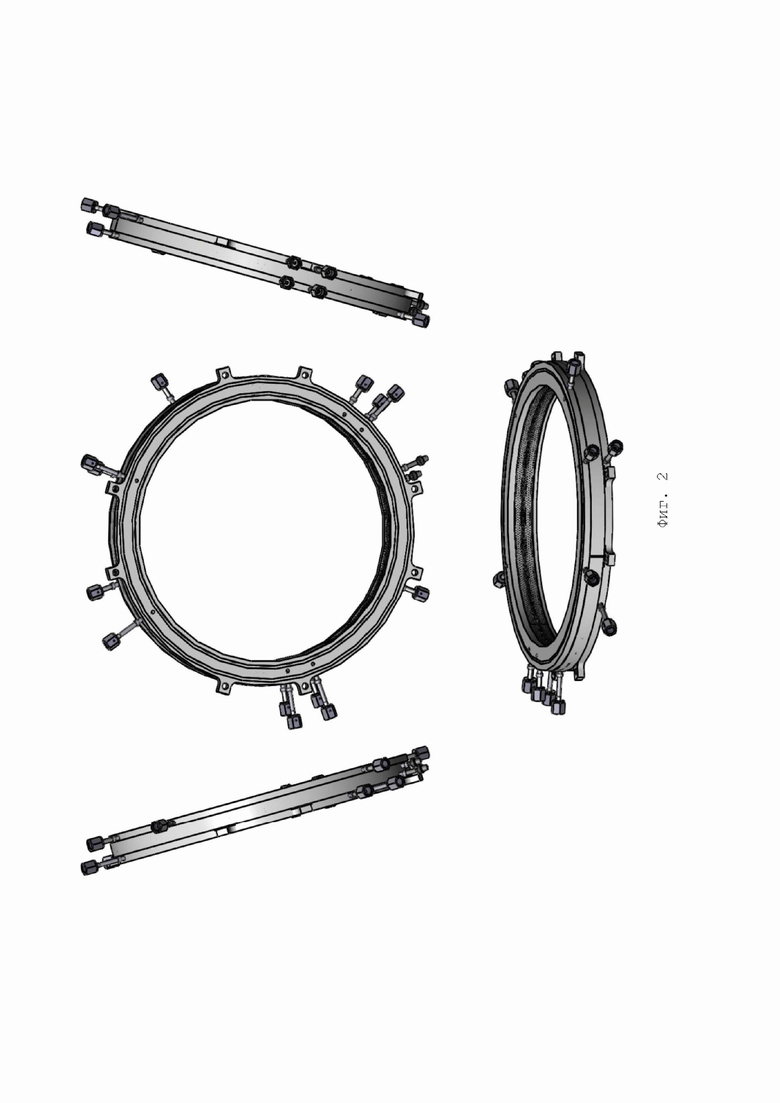

На фиг. 2 изображен общий вид сменного инжектора с фиг. 1.

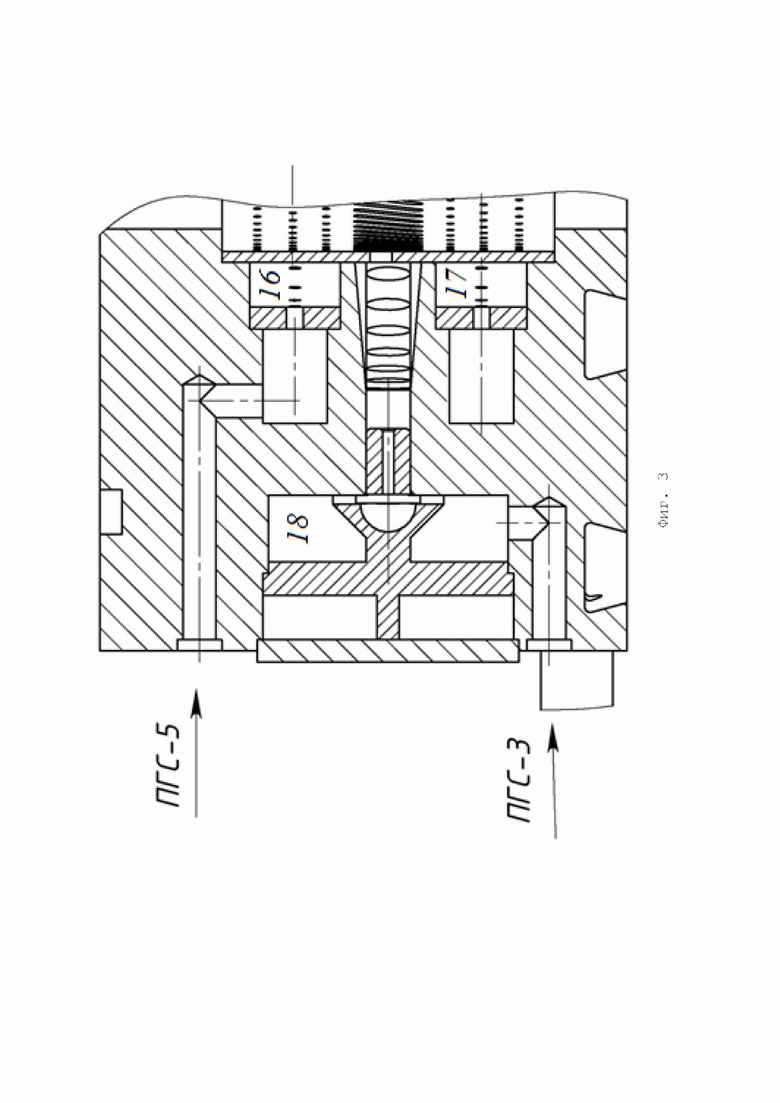

На фиг. 3 изображен поперечный разрез сменного инжектора с фиг. 1.

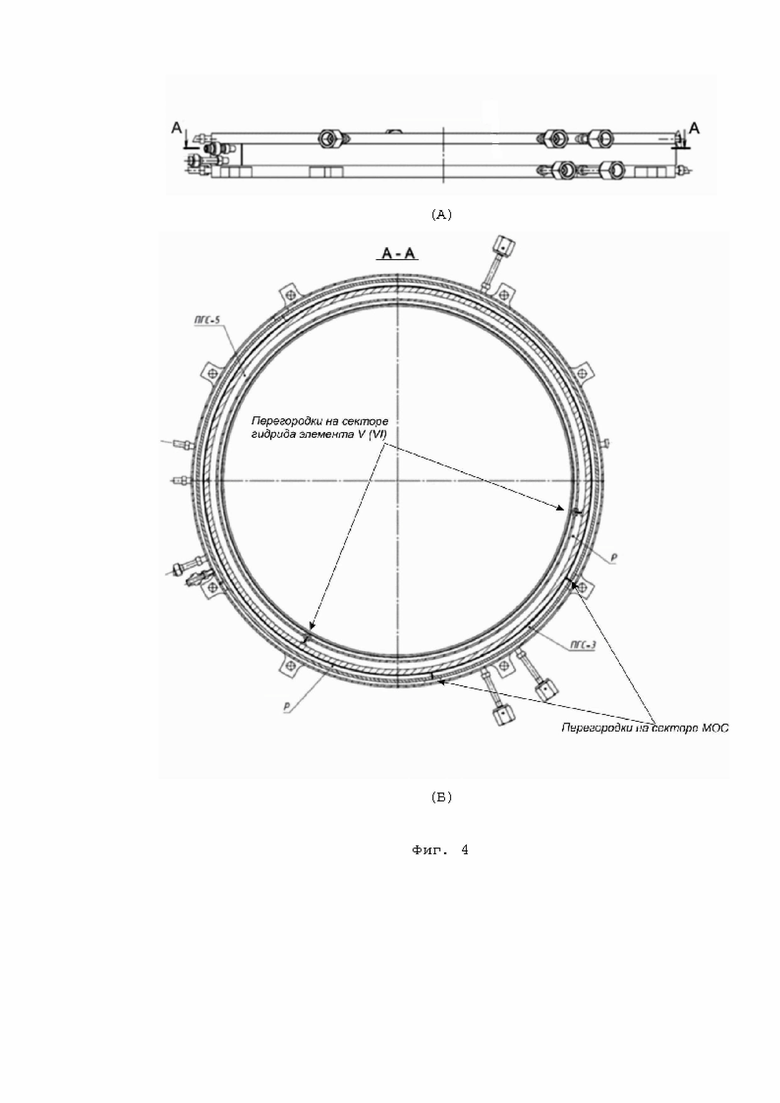

На фиг. 4 (А) изображен поперечный разрез сменного инжектора с фиг. 1.

На фиг. 4 (Б) изображен разрез сменного инжектора с фиг. 1 по линии верхней кольцевой камеры.

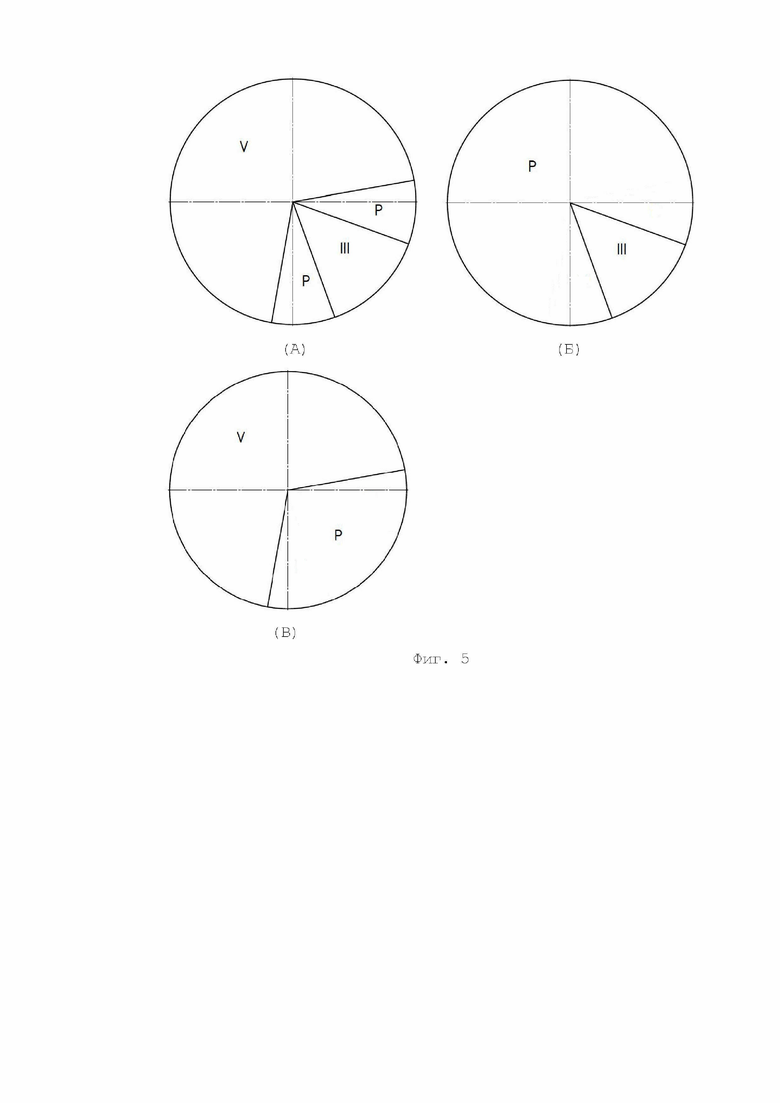

На фиг. 5 (А) представлена схема секторов движения компонентов III и V группы и секторов продувки N2, Н2, (Р), которые образуются в реакторе за счет 3 кольцевых камер.

На фиг. 5 (Б) представлена кольцевая камера, в которую подается продувочный газ (Р) и прекурсор 3 группы.

На фиг. 5 (В) представлена кольцевая камера, в которую подается продувочный газ (Р) и прекурсор 5 группы.

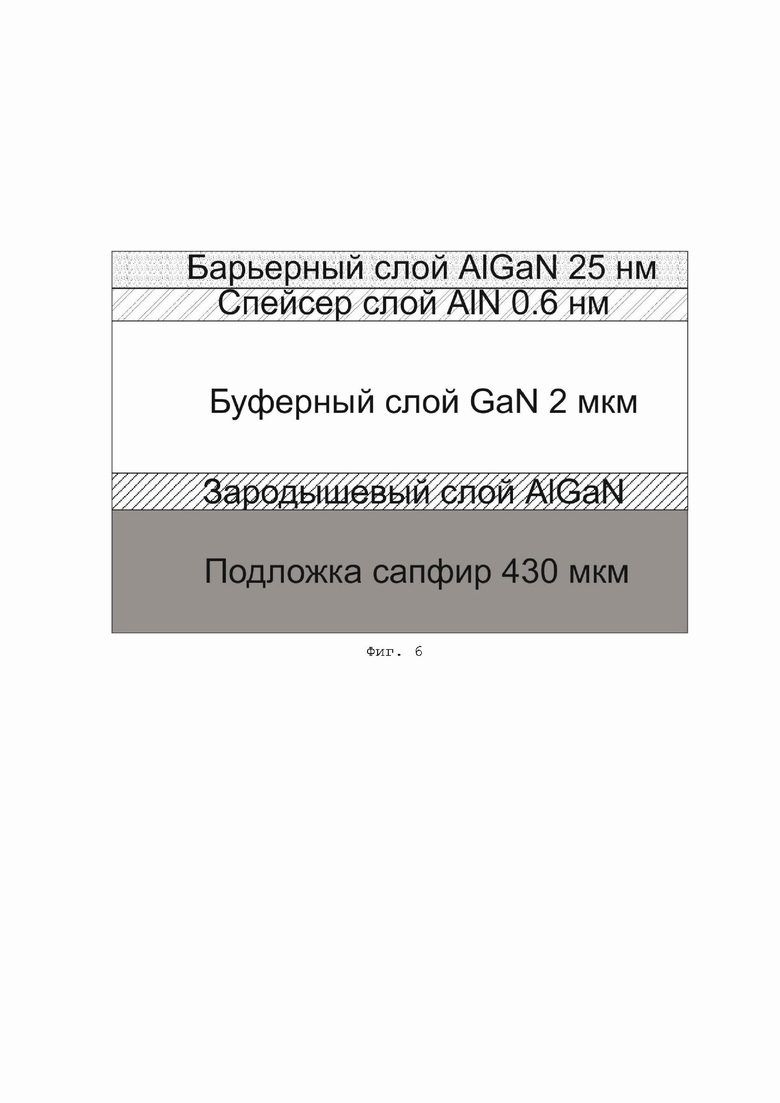

На фиг. 6 представлен поперечный разрез (схематично) типичной эпитаксиальной структуры, полученной в реакторе, изображенном на фиг. 1.

1 - инжектор сменный,

2 - подложкодержатель,

3 - основание реактора,

4 - нагреватель (индуктивный),

5 - основание подложкодержателя,

6 - верхняя крышка,

7 - водоохлаждаемые каналы,

8 - экран,

9 - внутренние магниты привода для вращения подложкодержателя,

10 - внешние магниты привода для вращения подложкодержателя,

11 - устройство вывода,

12 - сателлиты,

13 - зона роста,

14 - ось,

15 - устройства вывода,

16 - верхняя камера,

17 - нижняя камера.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Терминам, выражениям и сокращениям, используемым в настоящем тексте, придают следующее значение:

MOCVD (Metalorganigs chemical vapor deposition) - метод химического газофазного осаждения из металлоорганических соединений.

ГЭС - гетероэпитаксиальные структуры.

МОС - металлоорганическое соединение.

ПГС - парогазовая смесь, реакционный газ, в частности пары металлоорганического соединения в транспортном газе и/или гидрид элемента V группы Периодической системы элементов и транспортного газа.

Разделительный сектор - воображаемая часть (зона) реакционной камеры, в которой поток транспортного газа, движущийся вдоль радиуса реакционной камеры, разделяет потоки реакционных газов в смежных секторах реакционной камеры, в частности сектор с МОС и сектор с гидридами.

ТМА - триметилалюминий.

ТМГ - триметилгаллий.

ТМИ - триметилиндий.

ТЭГ - триэтилгаллий.

Транспортный газ - газ-носитель, не содержащий соединений, осаждающихся на подложке. В качестве транспортного газа обычно используют водород, азот или их смесь.

ЭПРП - Эпитаксия из пространственно разделенных потоков -процесс эпитаксии, при котором рост происходит в режиме последовательного осаждения компонентов III(II) группы и V(VI) группы Периодической системы элементов без прерывания подачи компонентов в реактор.

Остальные термины и выражения используют в обычном смысле, известном специалистам в данной области техники.

Задача настоящего изобретения состоит в создании реактора MOCVD, позволяющего осуществлять наращивание эпитаксиальных слоев полупроводниковых материалов как обычным способом, так и способом ЭПРП с непрерывным течением реакционных газов (что позволяет увеличить производительность в сравнении со способами, в которых используют Периодическую подачу реакционных газов).

Задача, описанная выше, решается благодаря тому, что предлагаемый реактор для получения эпитаксиального слоя бинарного полупроводникового материала на монокристаллической подложке посредством металлоорганического химического осаждения из газовой фазы, включает:

реакционную камеру (13), выполненную круглой формы в плане,

подложкодержатель (2), выполненный с возможностью вращения относительно оси (14), установленный горизонтально внутри упомянутой камеры (13),

привод, выполненный с возможностью равномерного вращения подложкодержателя (2) относительно оси (14),

экран (8), выполненный круглой формы в плане и установленный внутри упомянутой камеры (13) над подложкодержателем (2),

средства удаления газов (11, 15), расположенные вблизи оси (14),

средства нагрева, выполненные с возможностью поддержания предварительно заданной температуры,

инжектор (1), содержащий, по меньшей мере, три кольцевые камеры, снабженные расположенными по периметру реакционной камеры (13) отверстиями для подачи газов по существу в горизонтальной плоскости таким образом, чтобы обеспечить возможность формирования секторов радиального течения газовых потоков, включая потоки прекурсоров и транспортного газа, при этом все камеры разделены перегородками, по меньшей мере, на две дугообразные в плане полости, по меньшей мере, одна из которых выполнена с возможностью подачи транспортного газа,

при этом камеры разделены на полости, выполненные таким образом, чтобы в камере (13) образовывались сектора радиального течения газов, в одном секторе присутствует первый прекурсор (МОС), в противоположном секторе присутствует второй прекурсор (гидрид), а между этими секторами образуется два сектора с транспортным газом.

Разделение, по меньшей мере, трех камер на две части, обеспечивает возможность работы реактора в двух режимах без изменения конструкции: в одном режиме можно выращивать слои традиционным МОС-гидридным способом, в другом - в режиме ЭПРП, при котором исключается взаимное проникновение реакционного газа, содержащего МОС III (или II) группы в сектор реакционного газа, содержащего соединение элемента V (или VI) группы.

Возможность использования разделительного потока транспортного газа между секторами с прекурсорами вместо физических стенок, разделяющих секторы, исключает риск осаждения пылевидных продуктов реакции с разделительных стенок в растущий эпитаксиальный слой, а также торможение и турбулизацию газовых потоков вблизи разделительных стенок. Тем самым обеспечивается: течение реакционных газов и транспортного газа, близкое к ламинарному;

- уменьшаются завихрения газовых потоков у стенок, разделяющих секторы, что позволяет предотвратить захват частиц потоком и перемещением их в зону ростра ГЭС;

- исключаются условия возникновение ячеек рециркуляции,

- обеспечивается стационарное монотонное изменение концентрации компонентов ПГС по зоне роста ГЭС.

Инжектор (1), - в одной из частных форм выполнения вышеописанного реактора,- содержит три вышеупомянутые кольцевые камеры (16, 17, 18), при этом верхняя (16) и нижняя (17) камеры разделены на две полости, располагающиеся друг над другом одинаково, а отверстия камеры (18) располагаются между отверстиями верхней (16) и нижней (17) камер.

Кольцевые камеры, - в одной из частных форм выполнения вышеописанного реактора, - разделены на полости таким образом, чтобы обеспечить возможность формирования секторов радиального течения, по меньшей мере, трех потоков газов, включая, по меньшей мере, один поток с транспортным газом, по меньшей мере один поток с прекурсором первого типа, и по меньшей мере, один поток с прекурсором второго типа.

Прекурсоры первого типа могут содержать, по меньшей мере, одно металлоорганическое соединение металла, выбранное из группы, включающей соединение металла III группы и соединение металла II группы Периодической системы элементов, а прекурсоры второго типа содержат, по меньшей мере, одно соединение металла, выбранное из группы, включающей гидрид элемента V группы и гидрид элемента VI группы Периодической системы элементов.

По меньшей мере, один вышеупомянутый поток с прекурсором первого типа, - в одной из частных форм выполнения вышеописанного реактора, - может быть расположен рядом с вышеупомянутым потоком с прекурсором второго типа.

Вышеупомянутый поток с транспортным газом, - в одной из частных форм выполнения вышеописанного реактора, - может быть расположен между вышеупомянутыми потоком с прекурсором первого типа и потоком с прекурсором второго типа.

Вышеупомянутые кольцевые камеры, - в одной из частных форм выполнения вышеописанного реактора, - могут быть разделены на полости посредством таким образом, чтобы обеспечить формирование секторов радиального течения, по меньшей мере, четырех потоков газов, при этом, по меньшей мере, один из потоков одновременно содержит прекурсоры первого и второго типа.

По крайней мере, один из потоков, - в одной из частных форм выполнения вышеописанного реактора,- может содержать прекурсор, по меньшей мере, с двумя соединениями металла III или II группы Периодической системы элементов, а другой поток при этом содержит прекурсор, по меньшей мере, с одним гидридом элемента, относящегося к V или VI группе Периодической системы, соответственно.

Вышеупомянутые полости в камерах, - в одной из частных форм выполнения вышеописанного реактора, - могут быть выполнены таким образом, чтобы углы вышеупомянутых секторов составляли от 0° до 360°.

В одной из особенно предпочтительных форм выполнения вышеописанного реактора инжектор (1) выполнен сменным. Это позволяет сравнительно легко изменять распределение реагентов и продувочного газа по секторам без внесения изменений в конструкцию реактора. Благодаря использованию сменного инжектора, можно комплектовать реактор для различных полупроводниковых соединений и различных соотношений компонентов III (II) и V (VI) групп и возможным комбинациям взаимного расположения секторов течения ПГС.

Экран (8), - в одной из частных форм выполнения вышеописанного реактора, - может быть расположен на расстоянии от 15 до 30 мм над подложкодержателем (2).

В одном из вариантов выполнения реактора экран (8) выполнен в виде конуса с углом между осью и образующей от 90 до 60 градусов.

Вышеупомянутые средства нагрева, - в одной из частных форм выполнения вышеописанного реактора, - могут представлять собой индуктивный нагреватель.

Крышка (б) реактора, - в одной из частных форм выполнения вышеописанного реактора, - может быть снабжена средствами для ее подъема, для выгрузки и загрузки подложек.

Крышка (6) реактора, - в одной из частных форм выполнения вышеописанного реактора, - а также средства удаления газов (11, 15) могут быть снабжены средствами жидкостного охлаждения.

В еще одном своем аспекте изобретение относится к способу эпитаксиального роста бинарных полупроводниковых материалов, в котором используют:

(i) реактор по п. 1,

(ii) прекурсор первого типа, содержащий, по меньшей мере, одно соединение металла, выбранное из группы, включающей металлоорганическое соединение металла III группы и металлоорганическое соединение металла II группы Периодической системы элементов,

(iii) прекурсор второго типа, содержащий, по меньшей мере, одно соединение металла, выбранное из группы, включающей гидрид элемента V группы и гидрид элемента VI группы Периодической системы элементов, и

(iv) транспортный газ,

характеризующийся тем, что в нем:

(а) равномерно вращают подложкодержатель (2) относительно оси (14);

(б) раздельно подают прекурсоры первого и второго типа и транспортный газ через вышеупомянутые полости кольцевых камер таким образом, чтобы потоки упомянутых газов проходили над подложкодержателем (2) преимущественно в радиальном направлении, по существу, в горизонтальной плоскости в режиме вытеснения.

Как следует из сказанного выше, для выращивания эпитаксиального слоя используют реактор, симметричный относительно вертикальной оси, имеющий, по меньшей мере, два сектора, в которые подача реакционных газов происходит непрерывно в течение всего периода роста эпитаксиального слоя (слоев), а формирование растущего слоя происходит путем последовательного формирования атомного слоя элементов III (или II) группы, а затем атомного слоя элементов V (или VI) группы, что обеспечивается перемещением подложки (подложек), расположенной на вращающемся подложкодержателе, поочередно из зоны потока реакционного газа, содержащего МОС III (или II) группы, в зону реакционного газа, содержащего соединение элемента V (или VI) группы, через разделительные зоны с потоком транспортного газа.

Выращивание слоя требуемого состава обеспечивается благодаря тому, что подложки размещают на вращающемся подложкодержателе в реакторе симметричном относительно вертикальной оси, осуществляют их нагрев, непрерывно подают реакционный газ, содержащий МОС элемента III (или II) группы, непрерывно подают газовый поток, содержащий соединение V (или VI) группы, непрерывно подают транспортный газ, растят слой, и выводят газообразные продукты реакции, при этом подачу всех газов, в первую очередь, реакционных газов, МОС элемента III (или II) группы и V (или VI) группы осуществляют раздельно, чередуя их так, чтобы поток транспортного газа разделял газовые потоки с соединениями элементов III (или II) группы и V (или VI) группы, осаждение слоя проводят циклами, причем в каждом цикле осаждается слой эквивалентный 0,2-1,0 от моноатомного слоя.

В одном из вариантов осуществления способа в секторы упомянутого реактора подают реакционный газ, содержащий, по меньшей мере, два металлоорганических соединений металла III или II группы Периодической системы элементов, а в другой сектор упомянутого реактора подают реакционный газ, содержащий, по меньшей мере, один гидрид элемента, относящегося к V или VI группе Периодической системы элементов, соответственно,

Поток транспортного газа, - в одном из предпочтительных вариантов осуществления способа, - подают между потоками прекурсоров первого и второго типов таким образом, чтобы сектор с потоком транспортного газа располагался между секторами с потоками прекурсоров разного типа.

Подачу прекурсоров и транспортного газа, - в одном из предпочтительных вариантов осуществления способа, - осуществляют непрерывно в течение всего времени роста упомянутого слоя.

Подачу упомянутых прекурсоров и транспортного газа, - в одном из предпочтительных вариантов осуществления способа, - осуществляют таким образом, чтобы обеспечить их течение в радиальном направлении внутри реакционной камеры (13) с равной скоростью на одном диаметре во всех ее секторах.

Подачу упомянутых прекурсоров и транспортного газа, - в одном из предпочтительных вариантов осуществления способа, - осуществляют таким образом, чтобы толщина растущего слоя материала d была, по существу, равной произведению k×a×n, где:

k - действительное положительное число, характеризующее долю от моноатомного слоя, осаждающегося за один полный оборот подложкодержателя (2);

а - действительное положительное число, характеризующее параметр решетки выращиваемого материала;

n - целое положительное число, характеризующее число полных оборотов подложкодержателя (2).

Скорость вращения подложкодержателя (2), концентрацию соединения металла в прекурсоре первого типа и расход прекурсора первого типа, - в одном из предпочтительных вариантов осуществления способа, - подбирают таким образом, чтобы толщина упомянутого слоя, осаждаемого за один полный оборот подложкодержателя (2) составляла 0,2÷1,0 моноатомного слоя.

В одном из особенно предпочтительных вариантов осуществления способа, одновременно с вращением подложкодержателя относительно упомянутой центральной вертикальной оси осуществляют вращение подложек, расположенных на нем.

Температуру экрана (8), - в одном из предпочтительных вариантов осуществления способа, - поддерживают в диапазоне от 0,5 до 0,9 от температуры подложкодержателя (2) тем самым предотвращая возникновение рециркуляции в камере (13). Это позволяет уменьшить отложения на поверхности экрана и исключить условия возникновения турбулентности потоков, предотвращает возникновение рециркуляции в реакционной камере.

Описанный способ может быть использован для получения эпитаксиальных структур соединений А3В5 или А2В6.

КРАТКОЕ ОПИСАНИЕ ФИГУР ЧЕРТЕЖЕЙ

На фиг. 1 изображен разрез реактора (ось вращения лежит в плоскости разреза) в соответствии с одним из вариантов осуществления.

На фиг. 2 изображен инжектор реактора с фиг. 1 в различных ракурсах.

На фиг. 3 изображен разрез инжектора с фиг. 2.

На фиг. 4 (А) изображен инжектор с фиг. 2 сбоку, на фиг. 4 (б) - сечение по стрелке А.

На фиг. 5 схематически показано, как располагаются потоки прекурсоров и транспортного газа по секторам внутри реакционной камеры.

На фиг. 6 показано расположение слоев в эпитаксиальной структуре, полученной с помощью вышеописанного реактора.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Как показано на фиг. 1 реактор для получения эпитаксиального слоя бинарного полупроводникового материала на монокристаллической подложке посредством металлоорганического химического осаждения из газовой фазы, включает:

реакционную камеру (13), выполненную круглой формы в плане,

подложкодержатель (2), выполненный с возможностью вращения относительно оси (14), установленный горизонтально внутри упомянутой камеры (13),

привод, выполненный с возможностью равномерного вращения подложкодержателя (2) относительно оси (14),

экран (8), выполненный круглой формы в плане и установленный внутри упомянутой камеры (13) над подложкодержателем (2),

средства удаления газов (11, 15), расположенные вблизи оси (14),

средства нагрева, выполненные с возможностью поддержания предварительно заданной температуры,

инжектор (1), содержащий, по меньшей мере, три кольцевые камеры, снабженные расположенными по периметру реакционной камеры (13) отверстиями для подачи газов по существу в горизонтальной плоскости таким образом, чтобы обеспечить возможность формирования секторов радиального течения газовых потоков, включая потоки прекурсоров и транспортного газа, при этом все камеры разделены перегородками, по меньшей мере, на две дугообразные в плане полости, по меньшей мере, одна из которых выполнена с возможностью подачи транспортного газа.

Кольцевые камеры инжектора разделены на полости, выполненные таким образом, чтобы в реакционной камере (13) образовывались сектора радиального течения газов, в одном секторе присутствует первый прекурсор (МОС), в противоположном секторе присутствует второй прекурсор (гидрид), а между этими секторами образуется два сектора с транспортным газом.

Как описано выше, в реакторе, включающем реакционную камеру, симметричную относительно вертикальной оси, в которой ПГС движется от периферии к центру (или наоборот) с расположенным в ней вращающимся подложкодержателем, инжектором сменным для организации ввода ПГС и устройством вывода газов и продуктов реакции, экраном, установленным над подложкодержателем соосно с ним.

Как показано на фиг. 1, реактор представляет собой цилиндрическую симметричную относительно оси 14 конструкцию. Его пропорции, в частности диаметр, выбираются в зависимости от назначения. Диаметр подложек, предназначенных для работы, может составлять, например, 40-300 мм.

Реактор содержит основание 3, сменный инжектор 1, верхнюю крышку 6, экран 8, подложкодержатель 2, основание для размещения подложкодержателя 5, нагреватель 4 (в данном варианте - индуктивный нагреватель), привод подложкодержателя с внешними 9 и внутренними 10 магнитами.

Основание 3 имеет водоохлаждаемые каналы 7.

Крышка 6 и устройство вывода ПГС 11 также снабжены водоохлаждаемыми каналами.

Верхняя крышка 6 снабжена устройством ее подъема для загрузки и выгрузки подложек.

Реактор имеет зону 13 в которой осуществляется движение ПГС и рост эпитаксиальных и гетероэпитаксиальных слоев на подложках.

Расстояние между поверхностью, образованной подложкодержателем 2 и поверхностью экрана 8, составляет 15-30 мм (типично 20-22 мм).

Вывод всех газов и продуктов реакции, находящихся в газовой фазе, осуществляется через центральную зону, а далее через устройства их вывода 15, 11.

Реактор сконструирован так, что в зоне 13 может обеспечиваться давление в диапазоне от 10-3 торр до 760 торр.

Внутри камеры реактора имеется подложкодержатель 2, снабженный сателлитами 12, с подложками, устанавливаемыми на сателлитах 12. Сателлиты выполнены с возможностью вращения относительно своей вертикальной оси.

Подложкодержатель 2 расположен на цилиндре 5, который вращается вокруг оси 14 за счет магнитной связи между внутренними магнитами 9 и внешними 10.

Нагрев подложек осуществляют нагревательным устройством 4, обеспечивающим нагрев и поддержание температуры подложек в диапазоне от 400÷1300°С.

Ввод ПГС в зону роста 13 осуществляется через сменный инжектор 1 (фиг. 1).

Более детально конструкция инжектора 1 проиллюстрирована на фиг. 2, 3, 4 (А), 4 (Б), где видно, что инжектор 1, имеет три кольцевых камеры (фиг. 3), 16, 17 и 18.

Одна камера служит для ввода ПГС, содержащей МОС элемента III группы (кольцевая камера 18 фиг. 3), другие две камеры служат для ввода соединения элемента V или VI группы (кольцевые камеры 16, 17 фиг. 3).

Кольцевые камеры 16, 17, 18 разделены перегородками на две полости каждая как показано на фиг. 4 (Б). Полости «ПГС-3» и «ПГС-5» на фиг. 4 (Б) служат для ввода ПГС, содержащего прекурсор того или иного типа. Полость «Р» служит для продувки N2, Н2 (обозначена «Р» на фиг. 4 (Б)).

Верхняя 16 и нижняя 17 камеры (фиг. 3) разделены перегородками одинаково.

Выход ПГС из камер 16, 17 и 18 осуществляется через группы отверстий.

Реактор может работать в двух режимах:

1 режим - обычный MOCVD-процесс, когда во все полости верхней и нижней камеры подается прекурсор, содержащий компонент V группы (например, NH3) и транспортный газ Н2, N2; во все полости средней камеры подается прекурсор, содержащий компонент III группы (например, ТМГ, ТЭГ) и транспортный газ.

2 режим - режим последовательной обработки подложки компонентами III группы и затем компонентом V группы, когда подача компонентов разделена в пространстве потоками транспортного газа (фиг. 5). Такой режим для краткости назовем эпитаксией из пространственно-разделенных потоков (ЭПРП).

В режиме ЭПРП раздельная подача ПГС в зону роста обеспечивается посредством симметрии реактора, в котором ПГС движется в ламинарном потоке от периферии реактора, к его центру, образуя сектора ПГС компонента III и V группы соответственно (см. фиг. 5 (А)), а равномерно вращающийся подложкодержатель 2 (фиг. 1) последовательно и равномерно перемещает подложки из одного сектора в другой. Для более полного разделения компонентов III и V групп между основными вводами, расположены дополнительные, в которых находятся только транспортные газы (Н2, N2 или их смесь). Формирование разделенных секторов подачи газа и продувки между ними достигается за счет использования нескольких кольцевых камер в инжекторе расположенных одна над другой, в одну кольцевую камеру подается только продувочный газ и прекурсор 3 группы (фиг. 5 (А)), а в другую только продувочный газ и прекурсор 5 группы (фиг. 5 (Б)), накладывающиеся друг на друга газовые потоки формируют таким образом зоны подачи ПГС компонента III группы, V группы и сектора продувки (фиг. 5 (А)).

Скорость вращения подложкодержателя и концентрация МОС в ПГС выбирается такой, чтобы за время нахождения подложки в зоне сектора III группы на нее формировался слой требуемой толщины (0,2÷1 от моноатомного слоя).

Изменяя скорость вращения подложкодержателя, например, в диапазоне от 3 до 18 об/мин, можно регулировать толщину растущего слоя.

Легирующий компонент, в зависимости от желаемого типа проводимости выращиваемого слоя, подается в соответствующие полости.

В реакторе процесс роста слоя идет непрерывно и во время роста все газовые потоки стационарны.

Для предотвращения неламинарного течения ПГС в зоне 13, верхний экран 8 находится при температуре, составляющей 0,6÷0,9 от уровня температуры подложкодержателя 2.

Регулировка температуры экрана 8 (фиг. 1) обеспечивается составом азотно-водородной смеси и объемом ее продувки в пространстве между экраном 8 и крышкой 6, а также расстоянием между верхней поверхностью крышки 6 и поверхностью экрана 8.

Совмещенный ЭПРП/MOCVD процесс проводится следующим образом:

В реактор на подложкодержатель 2 помещают подложки, проводят необходимые продувки реактора, объем реактора откачивают до 100 мбар, подложкодержатель 2 нагревают до 1000°С с целью удаления адсорбированных загрязнений с поверхности подложки (операция отжига подложек).

Далее температуру понижают до 500°С и осуществляют наращивание 18-20 нм зародышевого слоя по методу ЭПРП. Для этого в реактор в сектор 3 группы подают ТМГ расходом 1*10-4 моль в минуту, ТМА расходом 1,5*10-5 моль в минуту, в сектор V группы подают аммиак с расходом 0,53 моль в минуту, поток газа-носителя при этом составляет 40 л/мин.

После наращивания зародышевого слоя, осуществляют отжиг зародышевого слоя при температуре в 1000-1080°С, прекурсоры III группы при этом не подают, а расход аммиака уменьшают до 0,3 моль в минуту.

Затем при расходах ТМГ 4*10-4 моль в минуту формируют начальный слой GaN (A1N), для чего переключают подачу газов посредством блока клапанов для изменения заполнения полостей инжектора с целью обеспечения роста по методу MOCVD. При этом в кольцевую камеру III группы во все секторы подается смесь газа-носителя и прекурсора III группы, а в камеры V группы смесь газа-носителя и прекурсора V группы, таким образом чтобы расход ПГС на единицу сечения был одинаков для обоих секторов в камере.

Далее в течение часа наращивают буферный слой в режиме MOCVD.

Затем формируют спейсер и барьерный слой в режиме ЭПРП, для чего изменяют режим подачи газов посредством блока клапанов. Подача ПГС при этом происходит, как это было описано ранее для режима ЭПРП.

На фиг. 6 представлен поперечный разрез (схема) типичной эпитаксиальной структуры, полученной в вышеописанном реакторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНОГО СЛОЯ БИНАРНОГО ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА НА МОНОКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ ПОСРЕДСТВОМ МЕТАЛЛООРГАНИЧЕСКОГО ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 2013 |

|

RU2548578C2 |

| Способ изготовления гетероструктуры полупроводникового лазера ближнего инфракрасного диапазона с безалюминиевой активной областью | 2023 |

|

RU2836258C1 |

| Устройство для газовой эпитаксии полупроводниковых соединений | 1982 |

|

SU1074161A1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ | 1991 |

|

RU2010043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СТРУКТУР НА ОСНОВЕ АРСЕНИДА ГАЛЛИЯ | 1990 |

|

RU1771335C |

| Устройство для эпитаксиального выращивания полупроводниковых материалов | 1990 |

|

SU1784668A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СТРУКТУР НА ПОДЛОЖКАХ АРСЕНИДА ГАЛЛИЯ | 1990 |

|

SU1800856A1 |

| Способ низкотемпературной плазмоактивированной гетероэпитаксии наноразмерных пленок нитридов металлов третьей группы таблицы Д.И. Менделеева | 2017 |

|

RU2658503C1 |

| СПОСОБ ПОДАЧИ ГАЗОВ В РЕАКТОР ДЛЯ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ СТРУКТУР НА ОСНОВЕ НИТРИДОВ МЕТАЛЛОВ III ГРУППЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2673515C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ АРСЕНИДА ГАЛЛИЯ | 1990 |

|

RU1820783C |

Изобретение относится к области микроэлектроники и может быть использовано в производстве эпитаксиальных структур полупроводниковых соединений А3В5 и соединений А2В6 методом химического газофазного осаждения из металлоорганических соединений и гидридов. Согласно изобретению реактор для получения эпитаксиального слоя бинарного полупроводникового материала на монокристаллической подложке посредством металлоорганического химического осаждения из газовой фазы, включает реакционную камеру (13), выполненную круглой формы в плане, подложкодержатель (2), выполненный с возможностью вращения относительно оси (14), установленный горизонтально внутри упомянутой камеры (13), привод, выполненный с возможностью равномерного вращения подложкодержателя (2) относительно оси (14), экран (8), выполненный круглой формы в плане и установленный внутри упомянутой камеры (13) над подложкодержателем (2), средства удаления газов (11, 15), расположенные вблизи оси (14), средства нагрева, выполненные с возможностью поддержания предварительно заданной температуры, инжектор (1), содержащий, по меньшей мере, три кольцевые камеры, снабженные расположенными по периметру реакционной камеры (13) отверстиями для подачи газов по существу в горизонтальной плоскости таким образом, чтобы обеспечить возможность формирования секторов радиального течения газовых потоков, включая потоки прекурсоров и транспортного газа, при этом все камеры разделены перегородками, по меньшей мере, на две дугообразные в плане полости, по меньшей мере, одна из которых выполнена с возможностью подачи транспортного газа, при этом камеры разделены на полости, выполненные таким образом, чтобы в камере (13) образовывались сектора радиального течения газов, в одном секторе присутствует первый прекурсор (МОС), в противоположном секторе присутствует второй прекурсор (гидрид), а между этими секторами образуется два сектора с транспортным газом. Изобретение обеспечивает улучшение качества гетероэпитаксиальных структур. 2 н. и 21 з.п. ф-лы, 6 ил.

1. Реактор для получения эпитаксиального слоя бинарного полупроводникового материала на монокристаллической подложке посредством металлоорганического химического осаждения из газовой фазы, включающий:

реакционную камеру (13), выполненную круглой формы в плане,

подложкодержатель (2), выполненный с возможностью вращения относительно оси (14), установленный горизонтально внутри упомянутой камеры (13),

привод, выполненный с возможностью равномерного вращения подложкодержателя (2) относительно оси (14),

экран (8), выполненный круглой формы в плане и установленный внутри упомянутой камеры (13) над подложкодержателем (2),

средства удаления газов (11, 15), расположенные вблизи оси (14),

средства нагрева, выполненные с возможностью поддержания предварительно заданной температуры,

инжектор (1), содержащий, по меньшей мере, три кольцевые камеры, снабженные расположенными по периметру реакционной камеры (13) отверстиями для подачи газов по существу в горизонтальной плоскости таким образом, чтобы обеспечить возможность формирования секторов радиального течения газовых потоков, включая потоки прекурсоров и транспортного газа, при этом все камеры разделены перегородками, по меньшей мере, на две дугообразные в плане полости, по меньшей мере, одна из которых выполнена с возможностью подачи транспортного газа,

при этом камеры разделены на полости, выполненные таким образом, чтобы в камере (13) образовывались сектора радиального течения газов, в одном секторе присутствует первый прекурсор (МОС), в противоположном секторе присутствует второй прекурсор (гидрид), а между этими секторами образуется два сектора с транспортным газом.

2. Реактор по п. 1, в котором инжектор (1) содержит три вышеупомянутые кольцевые камеры (16, 17, 18), при этом верхняя (16) и нижняя (17) камеры разделены на две полости, располагающиеся друг над другом одинаково, а отверстия камеры (18) располагаются между отверстиями верхней (16) и нижней (17) камер.

3. Реактор по п. 1, в котором вышеупомянутые кольцевые камеры разделены на полости таким образом, чтобы обеспечить возможность формирования секторов радиального течения, по меньшей мере, трех потоков газов, включая, по меньшей мере, один поток с транспортным газом, по меньшей мере один поток с прекурсором первого типа, и по меньшей мере, один поток с прекурсором второго типа.

4. Реактор по п. 3, в котором прекурсоры первого типа содержат, по меньшей мере, одно металлоорганическое соединение металла, выбранное из группы, включающей соединение металла III группы и соединение металла II группы Периодической системы элементов, а прекурсоры второго типа содержат, по меньшей мере, одно соединение металла, выбранное из группы, включающей гидрид элемента V группы и гидрид элемента VI группы Периодической системы элементов.

5. Реактор по любому из пп. 3 или 4, в котором по меньшей мере, один вышеупомянутый поток с прекурсором первого типа расположен рядом с вышеупомянутым потоком с прекурсором второго типа.

6. Реактор по любому из пп. 3 или 4, в котором вышеупомянутый поток с транспортным газом расположен между вышеупомянутыми потоком с прекурсором первого типа и потоком с прекурсором второго типа.

7. Реактор по любому из пп. 3 или 4, в котором вышеупомянутые кольцевые камеры, разделены на полости посредством таким образом, чтобы обеспечить формирование секторов радиального течения, по меньшей мере, четырех потоков газов, при этом, по меньшей мере, один из потоков одновременно содержит прекурсоры первого и второго типа.

8. Реактор по любому из пп. 3, 4 или 7, в котором, по крайней мере, один из потоков содержит прекурсор, по меньшей мере, с двумя соединениями металла III или II группы Периодической системы элементов, а другой поток содержит прекурсор, по меньшей мере, с одним гидридом элемента, относящегося к V или VI группе Периодической системы, соответственно.

9. Реактор по п. 1, в котором вышеупомянутые полости в камерах, выполнены таким образом, чтобы углы вышеупомянутых секторов составляли от 0° до 360°.

10. Реактор по п. 1, в котором инжектор (1) выполнен сменным.

11. Реактор по п. 1, в котором экран (8) расположен на расстоянии от 15 до 30 мм над подложкодержателем (2).

12. Реактор по п. 1, в котором вышеупомянутые средства нагрева представляют собой индуктивный нагреватель.

13. Реактор по п. 1, в котором его крышка (6) снабжена средствами для ее подъема, для выгрузки и загрузки подложек.

14. Реактор по п. 1, в котором его крышка (6) и средства удаления газов (11, 15) снабжены средствами жидкостного охлаждения.

15. Реактор по п. 1, в котором экран (8) выполнен в виде конуса с наклоном образующей к оси от 90 до 60 градусов.

16. Способ эпитаксиального роста бинарных полупроводниковых материалов, в котором используют:

(i) реактор по любому из пп. 1-15,

(ii) прекурсор первого типа, содержащий, по меньшей мере, одно соединение металла, выбранное из группы, включающей металлоорганическое соединение металла III группы и металлоорганическое соединение металла II группы Периодической системы элементов,

(iii) прекурсор второго типа, содержащий, по меньшей мере, одно соединение металла, выбранное из группы, включающей гидрид элемента V группы и гидрид элемента VI группы Периодической системы элементов, и

(iv) транспортный газ,

характеризующийся тем, что в нем:

(а) равномерно вращают подложкодержатель (2) относительно оси (14);

(б) раздельно подают прекурсоры первого и второго типов и транспортный газ через вышеупомянутые полости кольцевых камер таким образом, чтобы потоки упомянутых газов проходили над подложкодержателем (2) преимущественно в радиальном направлении по существу в горизонтальной плоскости в режиме вытеснения.

17. Способ по п. 16, в котором поток транспортного газа подают между потоками прекурсоров первого и второго типов таким образом, чтобы сектор с потоком транспортного газа располагался между секторами с потоками прекурсоров разного типа.

18. Способ по п. 16, в котором подачу прекурсоров и транспортного газа осуществляют непрерывно в течение всего времени роста упомянутого слоя.

19. Способ по п. 16, в котором подачу упомянутых прекурсоров и транспортного газа осуществляют таким образом, чтобы обеспечить их течение в радиальном направлении внутри реакционной камеры (13) с равной скоростью на одном диаметре во всех ее секторах.

20. Способ по п. 16, в котором подачу упомянутых прекурсоров и транспортного газа осуществляют таким образом, чтобы толщина растущего слоя материала d была по существу равной произведению k×a×n, где:

k – действительное положительное число, характеризующее долю от моноатомного слоя, осаждающегося за один полный оборот подложкодержателя (2);

a - действительное положительное число, характеризующее параметр решетки выращиваемого материала;

n – целое положительное число, характеризующее число полных оборотов подложкодержателя (2).

21. Способ по п. 16, в котором скорость вращения подложкодержателя (2), концентрацию соединения металла в прекурсоре первого типа и расход прекурсора первого типа подбирают таким образом, чтобы толщина упомянутого слоя, осаждаемого за один полный оборот подложкодержателя (2) составляла 0,2÷1,0 моноатомного слоя.

22. Способ по п. 16, в котором одновременно с вращением подложкодержателя относительно упомянутой центральной вертикальной оси осуществляют вращение подложек, расположенных на нем.

23. Способ по п. 16, в котором температуру экрана (8) поддерживают в диапазоне от 0,5 до 0,9 от температуры подложкодержателя (2), тем самым предотвращая возникновение рециркуляции в камере (13).

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНОГО СЛОЯ БИНАРНОГО ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА НА МОНОКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ ПОСРЕДСТВОМ МЕТАЛЛООРГАНИЧЕСКОГО ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 2013 |

|

RU2548578C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 10192740 B2, 29.01.2019 | |||

| СПОСОБ И УСТАНОВКА ДЛЯ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ ПОЛУПРОВОДНИКОВ ТИПА III-V, УСТРОЙСТВО ГЕНЕРАЦИИ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ ВЫСОКОЙ ПЛОТНОСТИ, ЭПИТАКСИАЛЬНЫЙ СЛОЙ НИТРИДА МЕТАЛЛА, ЭПИТАКСИАЛЬНАЯ ГЕТЕРОСТРУКТУРА НИТРИДА МЕТАЛЛА И ПОЛУПРОВОДНИК | 2006 |

|

RU2462786C2 |

Авторы

Даты

2024-08-13—Публикация

2024-03-29—Подача