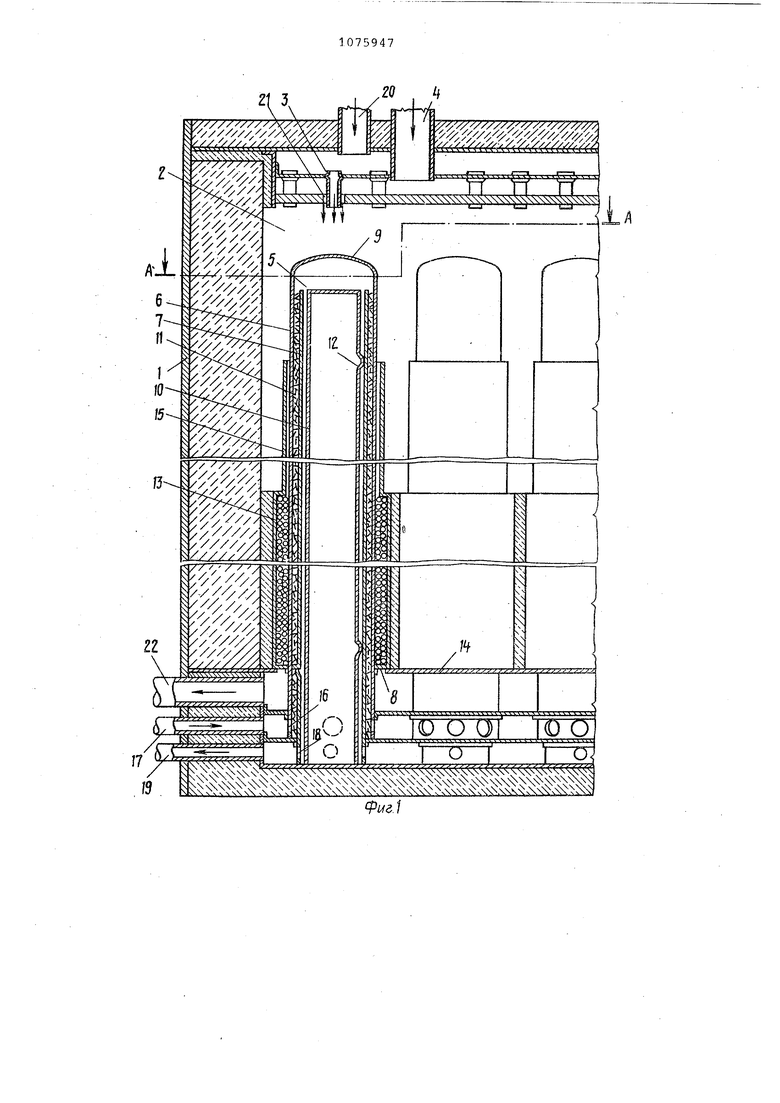

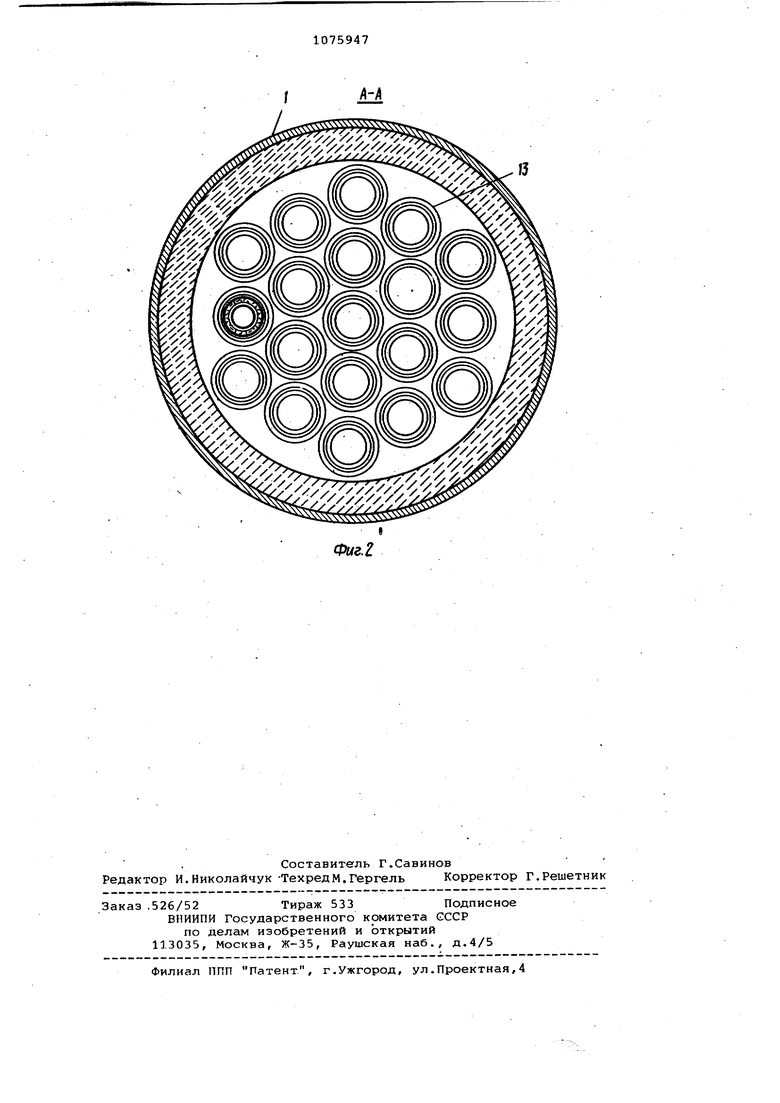

Изобретение относится к установкам для проведения каталитических ре акций, в частности для получения газов из углеводородного сырья, Известны установки для проведения каталитических реакций превращения углеводородного сырья в промьичленные газы, например водород, представляющие собой нагревательную печь, в которой расположены трубы, заполненные катализатором. Каждая труба с катали затором представляет собой реактор, внутри которого подают реакционные газы, а снаружи обогревают теплом, получаемым в печи при сжигании горючего . Однако процессы такого типа, например паровой риформинг углеводородного сырья, проводят при высокой температуре, поэтому основным типом .теплопередачи от греющих газов к реакторным трубам является излучение. Это обстоятельство не позволяет рас положить большое количество труб ком пактно в печи, поскольку трубы около стентси нагреваются больше, чем трубы окруженные другими трубами. Таким образом, в известных устройствах существует Неравномерность, распределения тепла, которая снижает эффективность использования устройства ,умень-. шая срок службы и коэффициент исполь зования тепла внутри печи. Известны также аппараты для прове дения каталитических реакций, которы содержат в корпусе вертикально, установленные по концентрическим окружносч тям цилиндрические реакторь (трубы с катализатором), снабженные перегород ками в межтруб| ом пространстве для улучшения теплопередачи за счет луче .испускания 1 . Однако, поскольку эти аппараты требуют подачи греющих газов извне, преимущества, связанные с улучьлением теплопередачи размещением перегородки, уменьшаются из-за потерь тепла в подводящих трубопроводах. Кроме того такое решение требует повышенных затр.ат материалов. Целью изобретения является упрощение конструкции и уменьшение металлоемкости. Это достигается тем, что в установ ке для проведения эндотермических ре акций, содержащей печь, камеру сгорания, вертикально установленные по концентрическим окружностям цилиндрические реакторы, снабженные перегоро дками для равномерного распределения греющих газов, и устройства для пода ,чи греющего газа и окислителя, под к мерой сгорания размещены реакторы, под которыми установлены устройства для подачи горючего и окислителя, этом реакторы, расположенные вблизи стенок камеры сгорания, снабж ны экранами. На фиг.1 изображено расположение реакторов внутри печи (направление потоков показано стрелками); на (Ьнг.2разрез А-А на фиг.1. Установка содержит печь 1, камеру 2 сгорания.со средствами сжигания топливного газа - форсунками 3, патрубок 4 для ввода в камеру сгорания окислителя и вертикально установленные цилиндрические реакторы 5. Каждый реактор состоит из двух коаксиально установленных труб 6 и 7, между которыми в кольцевом пространстве (реакционной камере) засыпаны гранулы катализатора, -находящиеся на сетке 8 на входе в реакционную камеру. Можно применять любой катализатор парового риформинга, например никелевый. В верхней части камера закрыта колпаком 9. Центральная труба имеет отверстияв нижней части, а в верхней части соединена с кольцевым пространством. Внутри центральной трубы концентрично установлена цилиндрическая вставка 10 наружный диаметр которой несколько меньше внутреннего диаметра центральной трубы, за счет чего создается кольцевая регенерационная камера 11. Зазор между вставкой 10 и центральной трубой сохраняется- за счет выступов 12. Регенерационная камера изолирована от горячих газов печи. Для максимально суммарной производительности реактора важно предотвратить нагрев продуктов реакции внутри реакционной камеры за счет тепла газов печи. Нижняя часть реакторов находится в нагревательной части печи, предназначенной для увеличения теплообмена между печными газами, в которой размещена цилиндрическая обечайка 13, образующая с реакционной камерой зазор, в котором размещен теплопроводный набивочный материал, например шарики из окиси алюминия. Пространство между соседними реакторами заполнено нетеплопроводным материалом, например керамическими волокнами, находящимися на-плите 14, установленной по всей длине печи и снабженной отверстиями, через которые проходят реакторы 5. В н;1жней части печи расположены коллекторы для отвода продуктов реакции, технологического топлива и выхода печных газов. В верхней части каждого реактора имеются перегородки 15, выполненные в виде муфт-экранов. Муфть: вокруг реакторов, расположенные вблизи стенок камеры сгорания, выполнены из нержавеющей стали,они экранируют реакторы от радиантного тепла стенок камеры сгорания. Установка работает следующим об- j разом. Смесь водяного пара и углеводородного горючего поступает из коллектора в нижнюю часть реактора через отверстие Дб в стенке реактора, подача в коллектор осуществляется через патрубок 17. Смесь сразу нагревается печными газами, текущими противотоком через зазор между реакци- онной камерой и цилиндрической обечайкой 13, и начинает реагировать в присутстЪии частиц катализатора. По мере продвижения горючего водяного пара и продуктов реакции вверх по реакционной камере, они продолжают реагировать и поглощать дополнительное тепло. На выходе температура продуктов реакции достигает максимума, горячие продукты реакции поступают в регенерационную камеру 11. По мере прохождения продуктов реакции по регенерационной камере тепло отводится обратно в реакционную камеру. Затем они поступают в коллектор для отвода продуктов реакции через отверстия 18 и выводятся из реактора по трубе 19 либо для дальнейшей переработки, либо для хранения или потребления.

Горючее для печи поступает в коллектор по трубе 2О,затем проходит в камеру 2 сгорания через форсунку 3. Воздух поступает через патрубок 4 и

поступает в камеру 2 сгорания через кольцевой проход 21, образованный вокруг каждой форсунки 3. Сгорание Горючего и воздуха происходит в камере 2 сгорания. Наружные перегородки 15

на реакторах близ камеры сгорания защищают эти реакторы от избыточного радиантного нагрева стенками печи. Другие муфты помогают равномерно распределять тепло среди всех реакторов.

Горячие газы поступают в кольцевой зазор между наружной стенкой реактора и цилиндрической перегородкой 15 и выходят по трубе 22, отдавая тепло реакторам.

Изобретение позволяет компактно располагать .несколько реакторов в печи, обеспечивая при этом равномерное распределение тепла всем реакторам, а также предотвраицать избыточнее и неравномерное нагревание реакторов вблизи стенок печи.

Степень конверсии в предложенной установке составляет 95% и суммарный термический КПД реактора равен 90%. Максимальное среднее колебание температуры между реакторами или по окружности данного реактора по одной и той же оси составляет 15,.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для проведения каталитических эндотермических реакций | 1977 |

|

SU884554A3 |

| ОГНЕВОЙ НАГРЕВАТЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2010 |

|

RU2489474C2 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ И ГАЗИФИКАЦИИ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1997 |

|

RU2229073C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УСКОРЕННОГО РИФОРМИНГА ТОПЛИВА С КИСЛОРОДОМ | 1998 |

|

RU2195425C2 |

| УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ, ТРЕБУЮЩИХ ПО КРАЙНЕЙ МЕРЕ ДЛЯ ЗАПУСКА ПОДВОДА ТЕПЛА | 1995 |

|

RU2137539C1 |

| ГЕНЕРАТОР СИНТЕЗ-ГАЗА | 2016 |

|

RU2612632C1 |

| УСТРОЙСТВО ГЕНЕРАТОРА СИНТЕЗ-ГАЗА | 2012 |

|

RU2535121C2 |

| Трубчатая печь для проведения высокотемпературных процессов | 1991 |

|

SU1787046A3 |

| Кольцевая камера сгорания газотурбинного двигателя | 1990 |

|

SU1836606A3 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ В ПАРОВОЙ ФАЗЕ, ОСУЩЕСТВЛЯЕМЫЙ В МНОГОТРУБНОМ РЕАКТОРЕ | 2003 |

|

RU2331628C2 |

УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ ЭНДОТЕРМИЧЕСКИХ РЕАКЦИЙ, содержащая печь, камеру сгорания, вертикально установленные по концентрическим окружностям цилиндрические реакторы, снабженные перегородками для равномерного распределения греющих газов, и устройства для подачи горючего газа и окислителя, отличающаяс я тем, что, с целью упрощения конструкции и уменьшения металлоемкости, под камерой сгорания размещены реакторы, над которыми установлены уст ройства для подачи горючего и окислителя, при этом реакторы, расположенные вблизи стенок камеры сгорания, I снабжены экранами. СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Генкин А.Э, Оборудование химических заводов | |||

| М., 1970, с.298299. | |||

Авторы

Даты

1984-02-23—Публикация

1977-12-22—Подача