Изобретение относится, главным образом, к способу и устройству для получения риформированных газов. Более конкретно, настоящее изобретение относится к способу и устройству для получения риформированных газов для повышения производительности существующих риформинг-устройств, производящих риформированные газы.

Способы получения риформированных газов широко используются во всем мире и находят особое применение в связи с установками прямого восстановления железа (DRI). В установках DRI в больших количествах используют риформированные газы для восстановления железной руды (FeO) в железо (Fe) внутри шахтной печи. Полученное в шахтной печи железо затем перерабатывают в стали различных сортов для производства таких готовых продуктов, как проволока, прутки, балки и т.п.

Риформированными газами, используемыми в таких шахтных печах, в основном, является смесь водорода (Н2) и окиси углерода (СО) в типичной пропорции 1,5: 1, соответственно. Эти прошедшие риформинг газы (H2 и СО) участвуют в шахтной печи в следующих реакциях металлизации:

FeO+H2-->Fe+H2O;

FeO+CO-->Fe+CO2

Стехиометрические расчеты приведенных выше реакций показывают, что 400 м3 СО или Н2 реагируют с железной рудой (FeO) для образования 400 м3 CO2 или Н2O для получения каждой метрической тонны железа, восстановленного из FeO. Химические расчеты требуют, чтобы отношение восстановителей (СО+Н2) к окислителям (СО2+H2О) было больше, чем приблизительно 2:1 перед началом любой реакции восстановления. Поэтому риформированный газ, поступающий в шахтную печь, должен иметь достаточное количество восстановителей для обеспечения конверсии 400 м3 восстановителей в окислители на тонну железа, а также иметь отношение восстановители-окислители 2: 1 после того, как весь FeO будет восстановлен в Fe.

Процесс металлизации выполняют в шахтной печи, в которой оксид железа поступает сверху в загрузочный бункер и распределяется в печи с помощью нескольких распределительных стержней. Шахтная печь имеет три зоны, в которых происходит процесс: зона восстановления, переходная зона и зона охлаждения. У печи предусмотрен басл (секция с самым большим диаметром), которая имеет отверстия, соединенные с донной частью зоны восстановления, через которые газы из басла поступают в печь для пропуска вверх через слой железной руды в зону восстановления. Газы, поступающие из басла, представляют собой, главным образом, риформированные газы (Н2 и СО) плюс CO2, H2O и обогащенный природный газ. Типичными газами, поступающими из басла, являются следующие: CO2=2,5%; CO=38,0%; H2=56,0%; СН4=2,0%; N2=1,5%.

Азот присутствует из воздуха, проникающего в реакционные зоны в различных точках, а также в связи с тем, что природный газ, используемый в процессе, может содержать вплоть до 2% азота. Типичная температура газа, поступающего из басла, составляет приблизительно 1650oF (898,9oС). Такая температура достигается после добавления обогащенного газа в риформированный газ из риформинг-устройства.

Обогащенный природный газ вводят для получения источника углерода в реакционной зоне. Это обеспечивает введение углерода в железо в реакционной зоне посредством следующей реакции науглероживания:

3Fe+СН4-->Fе3С+2H2

Эта реакция является эндотермической и снижает температуру слоя оксида железа. Количество загруженного оксида железа, температуру поступающих из басла газов, отношение H2/CO и количество риформированного газа СO2 в большой степени регулируют в регулирующем контуре работы установки. Наиболее эффективные технологии регулирования углерода, используемые в настоящее время, включают введение регулируемых количеств природного газа в поступающий из басла газ. Многие установки работают при содержании в зоне восстановления приблизительно от 2,5 до 3,5% СН4 в поступающем из басла газе и приблизительно от 20,0 до 50,0% СН4 в зоне охлаждения. Однако введение СН4 в качестве обогащенного газа в риформируемые газы, поступающие в басл, имеют тенденцию к снижению температуры поступающих из басла газов, что затрудняет регулирование температуры поступающих из басла газов.

Традиционный процесс получения риформированных газов для установок DRI (прямого восстановления железа) выполняют в риформинг-устройствах, где подаваемые газообразные углеводороды, такие как природный газ, метан, пропан и т. п., реагируют с Н2О и СО2 (приблизительно при от 1900 до 2000oF (1037,8-1093,3oС)) в присутствии катализатора для получения восстановителей СО и Н2 (см. RU 2069090).

Центральное место в оборудовании занимает печь, включающая кожух с огнеупорной футеровкой, содержащий заполненные катализатором трубы риформинг-устройства. Топливо сжигают в кожухе при давлении, слегка превышающем атмосферное, в то время как смесь природного газа, Н2О и СO2 пропускают через трубы, содержащие гранулированный катализатор, изготовленный из такого материала, как никель или никель на окиси алюминия. Реакции риформинга отличаются тем, что они являются эндотермическими (требующими притока тепла) и требуют катализатора для ускорения реакций риформинга. Поэтому в кожухе предусмотрено несколько горелок для получения необходимого тепла.

Подаваемый газ (природный газ, метан или пропан) поступает в трубы для риформинга из внешнего источника, тогда как CO2 подают в трубы для риформинга в виде отходящего печного газа из шахтной печи. Необходимое количество воды (H2O) вводят до подачи в трубы для риформинга газовой смеси. Подаваемый газ, Н2О и СO2 смешивают и нагревают в заполненных катализатором трубах для риформинга, чтобы вызвать в трубах для риформинга следующие две реакции риформинга:

СН4+СО2-->2СО+2Н2;

СН4+Н2O-->СО+3Н2.

Типичный риформированный газ, выходящий из труб для риформинга газа, имеет температуру приблизительно 1700oF (926,7oС) и следующий состав (на безводной основе): Н2=58,0%; СO2=2,5%; СН4=0,5% и N2=1,0%. Качество риформированного газа определяется отношением восстановителей (Н2O+СО) к окислителям (СO2+Н2O), чем выше отношение, тем лучше. Типичная величина отношения восстановители/окислители составляет приблизительно 12, при отношении Н2/СО от 1,5 до 1.

На качество и скорость течения риформированного газа влияют различные факторы. Такие факторы включают производительность риформинг-устройства, температуру в трубах риформинг-устройства и размер горелки риформинг-устройства. Если производительность риформинг-устройства (скорость течения риформированного газа) возрастает выше проектной производительности риформинг-устройства, то тепловая нагрузка, развиваемая горелками риформинг-устройства, также возрастает. Поскольку тепловая нагрузка возрастает, катализатор в центре труб риформинг-устройства становится холоднее из-за возросшего расхода тепла, отводимого через трубы. Более холодный катализатор проявляет тенденцию к возрастанию потенциала нежелательных налетов углерода в трубах, уменьшая тем самым общую производительность процесса риформинга. Превышение в процессе работы проектной производительности может существенно влиять как на качество (состав), так и на скорость течения риформированного газа.

При увеличении температуры в риформинг-устройстве будет возрастать также температура труб. Это может вызвать термические напряжения и возможные деформации и повреждения материала (как правило, карбид кремния) труб риформинг-устройства. Повреждение труб риформинг-устройства может вызвать полный выход из строя установки и потери продукции.

Горелки риформинг-устройства рассчитаны на получение определенной огневой мощности и характеристик горения. Сжигание топлива, превышающее проектную мощность риформинг-устройства, может привести к неприемлемому профилю температуры по длине труб риформинг-устройства и к возможному перегреву огнеупорного материала кожуха печи риформинг-устройства. Для риформинг-устройства типичным является предел в 2200oF (1204oC). Неприемлемый профиль температуры может влиять на активность катализатора и протекание риформинга в трубе и привести в результате к ухудшению качества риформированного газа. Это может привести к снижению скоростей металлизации в шахтной печи и/или к получению восстановленного железа низкого качества.

Исходя из приведенного выше большинство установок прямого восстановления железа не способны по желанию повысить свое производство риформированных газов из риформинг-устройства выше его производительности. С другой стороны, как правило, у шахтной печи существует возможность увеличить с 20% до 30% выпуск восстановленного железа, если бы можно было дополнительно подавать риформируемые газы для протекания в печи реакций металлизации. Если нужно повысить производительность шахтной печи установки, то возможны следующие решения: либо установить в установке новый комплект труб и печь риформинг-устройства, либо закупать восстановленное железо у другого производителя. Ни одно из этих решений не является выгодным с точки зрения стоимости. Стоимость нового комплекта труб и печи риформинг-установки требует миллионов долларов капиталовложений, а такие новые трубы не всегда могут понадобиться из-за спроса на рынке и общей гибкости производственного цикла. Закупка восстановленного железа от другого производителя подвержена колебанию рыночных цен и его наличия и также не является удовлетворительным решением для увеличения выпуска восстановленного железа.

Исходя из приведенного выше необходимо найти относительно низкозатратное решение, чтобы можно было увеличить производство риформированных газов при повышении спроса, чтобы обеспечить увеличение производства восстановленного железа, когда существует рыночный спрос на него, и чтобы можно было снизить производительность существующего риформинг-устройства, когда условия рынка диктуют сокращение выпуска.

Исходя из приведенного выше задачей настоящего изобретения является создание простого устройства для получения риформированного газа и способа производства риформированных газов.

Другой задачей настоящего изобретения является создание устройства и способа получении риформированного газа, которые можно использовать с экономической выгодой для повышения производительности существующих газовых риформинг-устройств.

Дальнейшей задачей настоящего изобретения является создание устройства и способа получения риформированного газа для использования в установках прямого восстановления железа для получения дополнительных риформированных газов для повышения производительности существующих риформинг-устройств.

Еще одной задачей настоящего изобретения является создание устройства и способа получения риформированного газа, которые можно использовать совместно с существующими газовыми риформинг-устройствами для регулирования температуры полностью риформированных газов.

Еще одной задачей настоящего изобретения является создание устройства и способа получения риформированного газа для использования в установках прямого восстановления железа для получения дополнительных риформированных газов для повышения производительности существующих риформинг-устройств и которые можно использовать для регулирования температуры полностью риформированных газов.

Еще одной задачей настоящего изобретения является создание устройства и способа получения риформированного газа для использования в установках прямого восстановления железа для получения дополнительных риформированных газов для повышения производительности существующих риформинг-устройств и которые можно использовать для регулирования количества обогащенного природного газа, подлежащего подаче в печь восстановления железа.

Эти и другие задачи настоящего изобретения решаются тем, что в способе получения риформированных газов согласно изобретению устанавливают смесительную трубу в такое место, чтобы ее окружали существующие риформированные газы, воспламеняют смесь первого потока газообразного углеводорода и кислорода на первом этапе для получения горящих газов, подают упомянутые горящие газы на второй этап в осевом направлении, вводят второй поток газообразного углеводорода и кислорода на второй этап в направлении, соосном с упомянутыми горящими газами, обеспечивают протекание реакции горящих газов со вторым потоком газообразного углеводорода на втором этапе для получения риформированных водорода и окиси углерода и обеспечивают подачу полученных риформированных водорода и окиси углерода из смесительной трубы в существующие риформированные газы. Газообразный углеводород представляет собой природный газ, метан или пропан, а кислород представляет собой кислород промышленного качества, воздух или их смесь.

На первом этапе при помощи воспламенения обеспечивают получение двуокиси углерода и воды, которые подают на второй этап, при этом второй этап осуществляют в смесительной трубе.

Второй поток газообразного углеводорода и кислорода вводят в смесительную трубу в форме вихревого потока и используют тепло существующих риформированных газов для обеспечения воспламенения первого потока газообразного углеводорода и кислорода на первом этапе. Затем обеспечивают охлаждение первого этапа, на котором происходит воспламенение и выполняют предварительный нагрев второго потока газообразных углеводорода и кислорода перед его введением на второй этап.

Выполняют предварительный нагрев второго потока газообразных углеводорода и кислорода перед их введением на второй этап и используют предварительно нагретые газообразные углеводород и кислород перед их подачей на второй этап для охлаждения первого этапа.

Задача решается также и тем, что в способе дополнения количества риформированных газов, используемых в установках прямого восстановления железа, в котором первичный риформированный газ подают в печь из главного риформинг-устройства и пропускают через железную руду для получения железа, согласно изобретению воспламеняют смесь первого потока газообразных углеводородов и кислорода на первом этапе для получения двуокиси углерода и воды, подают двуокись углерода и воду на второй этап, вводят второй поток газообразного углеводорода и кислорода на второй этап, обеспечивают протекание реакции двуокиси углерода и воды со второй порцией газообразного углеводорода на втором этапе для получения вторичных риформированных водорода и окиси углерода и вводят вторичные риформированные водород и окись углерода в контур первичного риформированного газа в печи. Газообразный углеводород представляет собой природный газ, метан или пропан, а кислород представляет собой кислород промышленного качества, воздух или их смесь. При этом второй этап выполняют в смесительной трубе, расположенной в контуре первичного риформированного газа, подлежащего подаче в печь, и второй поток упомянутого газообразного углеводорода и кислорода вводят в смесительную трубу в форме вихревого потока.

Смесительная труба установлена в присутствующем коллекторе, содержащем риформированные газы из главного риформинг-устройства, и, кроме того, предусматривает использование тепла от присутствующих риформированных газов для инициирования начального воспламенения первого потока газообразного углеводорода и кислорода на первом этапе. Дополнительный газообразный углеводород вводят на второй этап для получения обогащенного природного газа для использования в процессе прямого восстановления железа. Количество обогащенного природного газа в риформированном газе регулируют при подаче в печь посредством избирательного изменения объемной скорости течения второго потока газообразного углеводорода на второй этап, а температуру и/или количество риформированного газа регулируют при подаче в печь посредством избирательного изменения объемных скоростей течения первого потока газообразного углеводорода и кислорода на первый этап и/или объемной скорости течения второго потока газообразного углеводорода на второй этап.

Поставленная задача решается также тем, что газовое риформинг-устройство для получения риформированных газов согласно изобретению содержит горелку для сжигания смеси первого потока газообразного углеводорода и кислорода на первом этапе для получения продуктов сгорания, удлиненную смесительную трубу, предусмотренную для выполнения второго этапа, в которую упомянутые продукты сгорания подают в осевом направлении, причем смесительная труба открыта в контур риформированных газов для печи, и форсунку для введения смеси второго потока газообразного углеводорода и кислорода на второй этап для реакции с продуктами сгорания из первого этапа для получения риформированных водорода и окиси углерода, которые выходят из смесительной трубы и поступают в контур риформированных газов. При этом углеводород представляет собой природный газ, метан или пропан, а кислород представляет собой кислород промышленного качества, воздух или их смесь. Горелка включает смеситель с соплом Вентури, включающий сопло Вентури, имеющее расходящуюся часть, открытую в смесительную трубу, камеру около сопла Вентури для приема второго потока газообразного углеводорода и кислорода, причем камера открыта в смесительную трубу ниже по ходу потока от расходящейся части сопла Вентури. Целесообразно, газовое риформинг-устройство включает вихревую форсунку в устье камеры в смесительной трубе для сообщения вихревого движения второму потоку газообразного углеводорода и кислорода по мере его поступления в смесительную трубу, причем смесительная труба имеет огнеупорную футеровку.

Горелка включает трубу, имеющую сопло на ее переднем конце для приема первого потока газообразного углеводорода, причем трубу окружает первая камера для приема первого потока кислорода, и камеру сгорания сразу перед соплом, открытую смесительную трубу, трубчатую охлаждающую рубашку, окружающую камеру сгорания, причем охлаждающая рубашка имеет впускной канал и выпускной канал для пропуска охлаждающей среды внутрь и наружу охлаждающей рубашки, при этом сопло трубы горелки и камера открыты в камеру сгорания для пропуска первого потока углеводорода и кислорода в камеру сгорания для их сгорания в ней, вторую камеру для приема второго потока газообразного углеводорода и кислорода и имеющую устье в смесительной трубе ниже по ходу потока от камеры сгорания для пропуска второго потока газообразного углеводорода и кислорода в смесительную трубу для смешивания с продуктами сгорания из камеры сгорания, и также включает вихревую форсунку у устья второй камеры внутри смесительной трубы для сообщения вихревого движения второму потоку газообразного углеводорода и кислорода по мере его поступления в смесительную трубу.

Газовое риформинг-устройство может включать вихревую форсунку у устья первой камеры внутри смесительной трубы для сообщения вихревого движения первому потоку кислорода по мере его поступления в смесительную трубу.

Кроме того, горелка включает трубу горелки для присоединения к источнику первого потока газообразного углеводорода и имеющую сопло на ее конце ниже по ходу потока, камеру, окружающую трубу горелки для присоединения к источнику первого потока кислорода и имеющую сопло на ее конце ниже по ходу потока, причем упомянутые сопла открыты внутрь камеры сгорания, при этом смесительная труба имеет множество проходящих продольно кольцевых каналов, вытянутых в осевом направлении в смесительной трубе, при этом каналы включают первый внешний канал, проходящий вперед в смесительной трубе, возвратный канал, присоединенный к внешнему каналу и проходящий назад в смесительной трубе, и внутренний канал, присоединенный к возвратному каналу на его заднем конце и открытый внутрь смесительной трубы на его переднем конце в месте, отделенном промежутком в осевом направлении позади от переднего конца смесительной трубы, при этом внутренний канал окружает камеру сгорания, внешний канал имеет средство ввода второго потока газообразного углеводорода и кислорода внутрь канала вблизи его заднего конца, причем второй поток углеводорода и кислорода проходит через упомянутые каналы и поступает в смесительную трубу у переднего конца внутреннего канала ниже по ходу потока от камеры сгорания.

Камера имеет вихревую форсунку у ее устья выше по ходу потока от сопла для сообщения вихревого движения первому потоку кислорода по мере его прохождения через сопло внутрь камеры сгорания.

При этом углеводород представляет собой природный газ, метан или пропан, а кислород представляет собой кислород промышленного качества, воздух или их смесь, а горелка включает трубу, имеющую сопло на ее переднем конце для приема первого потока газообразного углеводорода, причем трубу окружает первая камера для приема первого потока кислорода, и камеру сгорания, расположенную перед соплом и открытую в смесительную трубу, при этом сопло и первая камера открыты в камеру сгорания для пропуска первого потока газообразного углеводорода и первого потока кислорода внутрь камеры сгорания для их сжигания.

Настоящее изобретение далее поясняется подробным описанием и прилагаемыми чертежами, на которых:

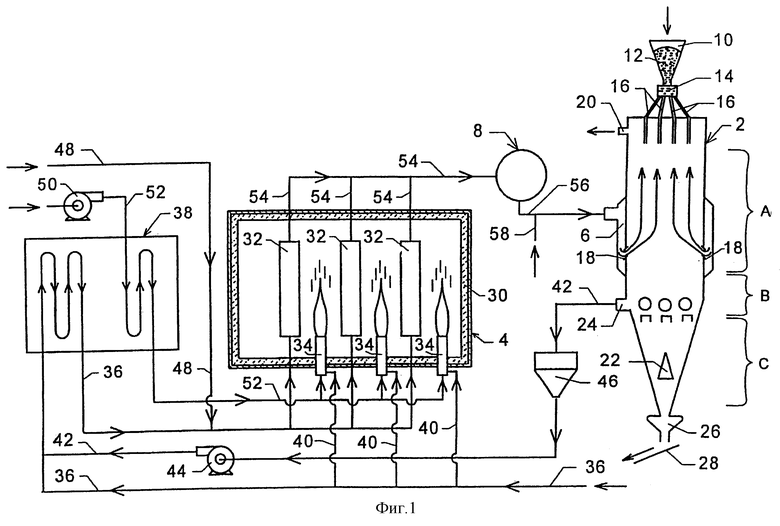

на фиг.1 приведена схема типичной установки прямого восстановления железа, включающая шахтную печь и риформинг-устройство для прямого восстановления железа с использованием риформированных газов;

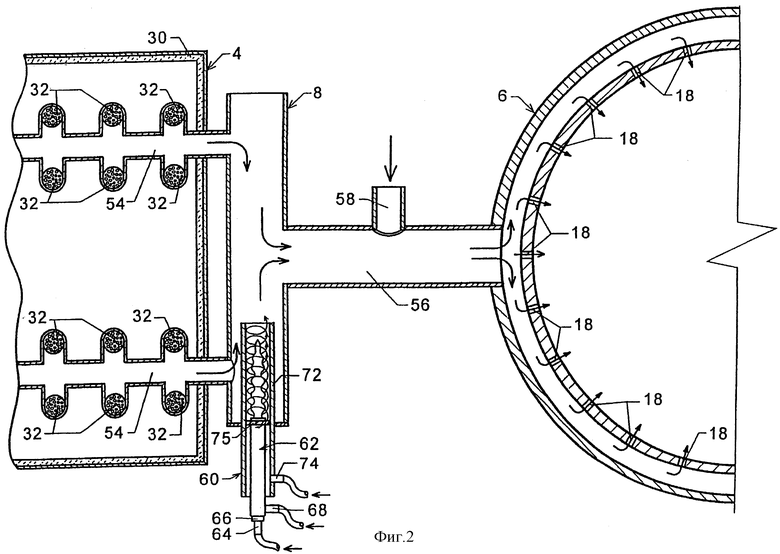

На фиг.2 приведена схема, показывающая настоящее изобретение, используемое в соединении с шахтной печью и риформинг-устройством, показанных на фиг. 1;

На фиг. 3 приведена схема устройства ускоренного риформинга кислорода с топливом (OFBR) и технологический процесс в соответствии с настоящим изобретением;

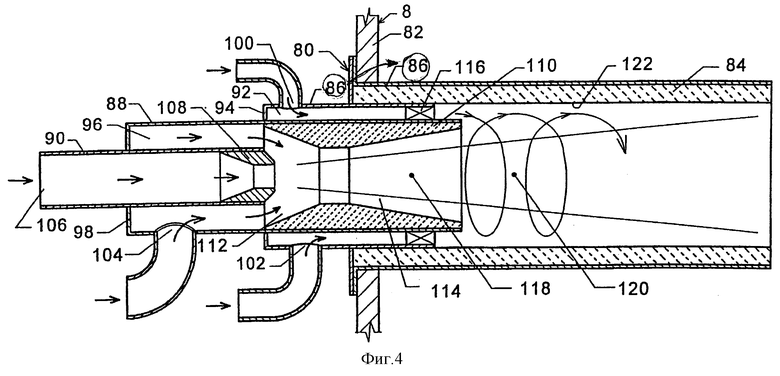

На фиг. 4 представлено поперечное сечение первого варианта устройства ускоренного риформинга кислорода с топливом, включенного в состав настоящего изобретения, показывающее риформинг-устройство в коллекторе (сборнике) риформированных газов;

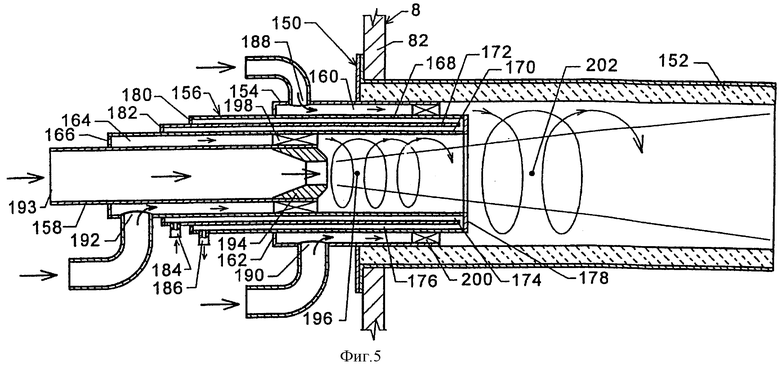

На фиг.5 представлено поперечное сечение второго варианта устройства ускоренного риформинга кислорода с топливом в соответствии с настоящим изобретением, показывающее риформинг-устройство, установленное в коллекторе риформированных газов; и

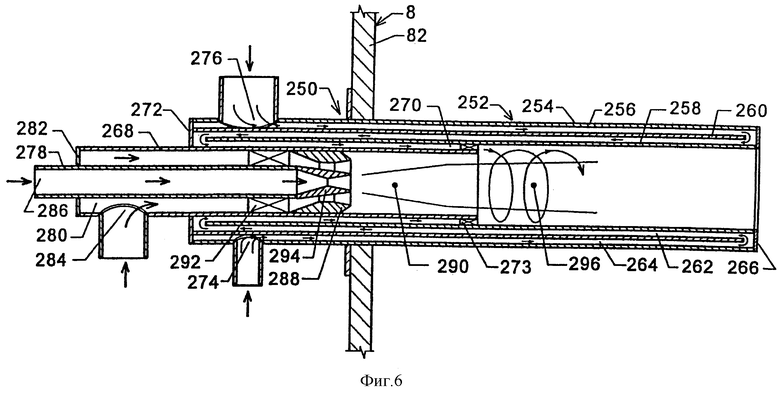

На фиг. 6 представлено поперечное сечение третьего варианта устройства ускоренного риформинга кислорода с топливом в соответствии с настоящим изобретением, показывающее риформинг-устройство, установленное в коллекторе риформированных газов.

На чертежах и, в частности, на фиг.1 и 2, показана схема способа и устройства для прямого восстановления оксидов металла, таких как железная руда, для которых особенно подходит настоящее изобретение. Показанные способ и устройство являются типичными промышленными устройством и способом, используемыми во многих установках прямого восстановления железа (DRI). Устройство может включать шахтную печь 2, в которой железную руду (FeO) восстанавливают до железа (Fe) с использованием риформированных газов. Риформированные газы получают в риформинг-устройстве 4 и подают в басл 6 шахтной печи 2 через коллектор 8.

Шахтная печь может в своей верхней части содержать загрузочный бункер 10, из которого железную руду 12 подают в дозирующий бункер 14, и из которого ее рассеивают в печи 2 с помощью распределительных стержней 16. Шахтная печь 2 имеет три зоны: зону восстановления "А", как правило цилиндрической формы, переходную зону "В" и зону охлаждения "С". Басл 6 шахтной печи представляет собой продолговатую секцию, расположенную приблизительно в средней части печи 2, и имеет несколько каналов 18, расположенных вокруг ее внутреннего периметра, и отверстие в центре печи 2 вблизи донной части зоны восстановления "А". Вблизи верха печи 2 предусмотрен верхний выпускной канал 20 для газа, по которому верхний газ выходит из печи 2. Для впуска охлаждающего газа в зону охлаждения "С" предусмотрены соответствующие впускные отверстия 22 для охлаждающего газа. Вблизи верхней части зоны охлаждения "С" для выпуска газа из печи предусмотрены выпускные каналы 24 для печного газа, преимущественно двуокиси углерода (CO2). В донной части печи 2 предусмотрен шлюзовой затвор 26 для газа, под которым находится вибрационный грохот 28, предназначенный для удаления полученного прямым восстановлением охлажденного железа.

Риформинг-устройство 4, как правило, представляет собой печь, включающую кожух 30 с огнеупорной облицовкой, содержащий заполненные катализатором трубы 32 риформинг-устройства. В кожухе 30 по боковым сторонам труб 32 вертикально расположены подходящие горелки 34 для получения необходимого притока тепла.

Подаваемый газ, такой как природный газ, метан или другие подходящие газообразные углеводороды, поступает в трубы 32 риформинг-устройства по трубопроводу 36 подачи газа из внешнего источника, такого как главный питающий контур установки. Как правило, подаваемый газ представляет собой природный газ, который может содержать приблизительно от 96 до 98% метана и приблизительно до 2,0% азота. Подаваемый газ поступает из своего источника по трубопроводу 36 в подогреватель 38. Ответвленные от трубопровода 36 подачи газа каналы 40 соединены с горелками 34 для обеспечения подачи природного газа в горелки 34 риформинг-устройства. Трубопровод 42 от выпускных патрубков 24 печи с находящимся в нем насосом 44 предусмотрен для подачи печного газа из печи 2 через скруббер 46 в трубопровод 36 подачи газа перед его вводом в подогреватель 38. Трубопровод 36 для подачи газа выходит из подогревателя 38 и присоединен к трубам 32 риформинг-устройства для обеспечения подачи подаваемого газа в трубы 32. Водопровод 48 присоединен к каналу 36 подачи газа после подогревателя 38 и ниже по ходу потока от труб 32 для введения H2O в газ, поступающий в трубы 32. Воздуходувка 50 присоединена к трубопроводу 52, проходящему через подогреватель 38 до горелки 34, для подачи подогретого воздуха в горелки.

Риформированные газы, выходящие из труб 32 риформинг-устройства, проходят через соответствующие трубопроводы 54 в коллектор 8, где скапливаются газы из разных комплектов труб 32, а затем проходят по каналу 56 подачи в басл 6 шахтной печи 2. Канал 58 присоединен к каналу 56 у басла 6 для добавления обогащенного природного газа к газу из коллектора для получения газа, поступающего в басл 6. Газ из басла проходит через отверстия в басле 6 и проходит через слой оксида железа в зоне восстановления печи, как показано стрелками.

Смесь природного газа (или другого подходящего углеводорода, такого как метан и пропан) с H2O и CO2 поступает в рйформинг-устройство 4 по трубам 32, содержащим соответствующий катализатор, такой, как никель или смесь никеля с оксидом алюминия, и реагирует с получением восстановителей СО и H2 в соответствии со следующими реакциями:

СН4+CO2-->2CO+2H2;

СН4+H2O-->СО+3Н2.

Риформированный газ, выходящий из труб 53, как правило, может содержать 58,0% Н2, 38% СО, 0,5% СН4, 2,5% СО2 и 1,0% N2 и иметь температуру 1650oF (898,9oС). Этот риформированный газ проходит по каналу 56, куда добавляют обогащенный природный газ для образования газа для басла, в басл 6 шахтной печи 2 в зоне восстановления "А" шахтной печи 2, в которой он проходит кверху через слой оксида железа, обеспечивая протекание следующих реакций металлизации в реакционной зоне:

FeO+Н2-->Fe+H2O;

FeO+СО-->Fe+СО2.

После восстановления полученное железо (Fe) поступает через переходную зону "В" в зону охлаждения "С" печи, где железо охлаждают охлаждающим газом. Охлаждающим газом обычно является природный газ, имеющий температуру окружающей среды. После охлаждения полученное железо выгружают через шлюзовой затвор 26 для газа на вибрационный грохот 28 и транспортируют прочь от печи.

В соответствии с настоящим изобретением разработано устройство ускоренного риформинга (OFBR) 60 кислорода с топливом для получения вторичного риформированного газа для увеличения производительности стандартного или первичного риформинг-устройства. (Для описательных целей на риформированный газ, полученный в существующем риформинг-устройстве 4, в данном описании ссылаются как на первичный риформированный газ, тогда как на риформированный газ, полученный при использовании способа и устройства по настоящему изобретению, ссылаются как на вторичный риформированный газ). Устройство ускоренного риформинга 60 кислорода с топливом может быть использовано также для подачи обогащенного природного газа и обеспечения регулирования температуры всего риформированного газа, подаваемого в шахтную печь 2, как будет описано ниже.

Как показано на фиг.2 и 3, устройство ускоренного риформинга 60 кислорода с топливом установлено ниже по ходу потока относительно первичного риформинг-устройства 4 в коллекторе 8 риформированного газа. Однако устройство ускоренного риформинга 60 кислорода с топливом в соответствии с настоящим изобретением может быть установлено в других местах так, чтобы в таких местах достигалось хорошее смешивание вторичных риформированных газов, вводимых из устройства ускоренного риформинга 60 кислорода с топливом, с первичным риформированным газом. Такими другими местами могут быть расположение устройства ускоренного риформинга 30 кислорода с топливом в басле 6 шахтной печи для введения вторичных риформированных газов непосредственно в басл 6 или расположение устройства ускоренного риформинга 60 кислорода с топливом в канале 56 для риформированных газов, по которому они поступают из коллектора 8 в басл 6 печи 2.

Устройство ускоренного риформинга 60 кислорода с топливом включает горелку 62, в которой кислород и природный газ горелки смешивают и сжигают. Впускной канал 64 в риформинг-устройстве 60 снабжен впускным отверстием для природного газа для ввода в удлиненную трубу 66 горелки. Впускной канал 68 для кислорода предусмотрен в риформинг-устройстве 60 для ввода кислорода в камеру 70, окружающую трубу 66 горелки. Кислород выходит из камеры 70 и смешивается с природным газом, и смесь сгорает, при этом продукты сгорания текут внутри смесительной трубы 72.

Риформинг-устройство 60 включает также впускной канал 74 (или каналы) для ввода риформированного природного газа и кислорода в удлиненную смесительную трубу 72, предпочтительно через вихревую форсунку 75, в месте ниже по ходу потока от места сгорания газов горелки. Риформированный природный газ и кислород смешивается с продуктами сгорания природного газа и кислорода горелки в удлиненной смесительной трубе 72 для получения реакций риформинга в смесительной трубе 72.

Устройство ускоренного риформинга 60 в соответствии с настоящим изобретением предусматривает двухэтапный процесс получения риформированных газов. Первый предусмотренный 76 (этап I), в котором в пропорции, близкой к стехиометрической, смешивают и воспламеняют природный газ и кислород горелки с получением стабильного топливокислородного пламени. Сгорание природного газа с кислородом обеспечивает следующую стехиометрическую реакцию этапа I:

СН4+2О2-->CO2+2Н2О.

Горящие газы после воспламенения поступают на второй этап 78 смешивания (этап II) внутрь удлиненной смесительной трубы 72, в которую вводят, предпочтительно в вихревой форме, предварительно заданное количество риформированного природного газа и кислорода для получения следующих реакций этапа II:

Н4+СО2-->2СО+2Н2;

Н4+Н2О-->СО+3Н2.

В результате из устройства ускоренного риформинга топлива с кислородом получают следующие газы: СО, Н2, Н2О, СН4 и СО2. В полученных газах СН4 присутствует как обогащенный природный газ, полученный благодаря дополнительным количествам природного газа для риформинга, подаваемого на этап II сверх того газа, который необходим для реакции, происходящей на этапе II, и который потребляется при этом.

Хотя устройство ускоренного риформинга топлива с кислородом и способ в соответствии с настоящим изобретением описан как использующий подачу природного газа и кислорода как на этап I, так и на этап II, предусмотрено, что могут быть использованы различные газообразные углеводороды, такие как природный газ, пропан, метан и т.п., а источником кислорода может быть кислород промышленного качества, воздух или их смеси.

На фиг.4-6 показаны различные варианты устройства ускоренного риформинга топлива с кислородом, которое может быть использовано для выполнения способа ускоренного риформинга топлива с кислородом. Как показано на фиг.4, устройство ускоренного риформинга 80 топлива с кислородом установлено в торцевой стенке 82 коллектора 8 первичного риформированного газа и включает смесительную трубу 84 с огнеупорной футеровкой, присоединенную к стенке 82 коллектора риформированного газа и проходящую внутрь коллектора 8. Внешняя труба 86 установлена в заднем конце смесительной трубы и окружает удлиненную промежуточную трубу 88, которая отделена от нее радиальным промежутком и соосна с ней. В промежуточной трубе 88 предусмотрена внутренняя труба 90 и отделена от нее внутренним радиальным промежутком и соосна с ней.

Внешняя труба 86 образует кольцевую камеру 92 вокруг промежуточной трубы 88, которая замкнута на ее наружном конце соответствующей перегородкой 94. Промежуточная труба 88 проходит в осевом направлении от заднего конца внешней трубы 86 и образует кольцевую камеру 96 с внутренней трубой 90, которая замкнута на ее наружном конце соответствующей перегородкой 98.

Внешняя труба 86 снабжена первым каналом 100, связанным с камерой 92 для соединения с источником кислорода для риформинга. Второй канал 102 у внешней трубы 86, связанный с камерой 92, предусмотрен как средство соединения источника природного газа для риформинга с камерой 92. Как вариант, природный газ может быть смешан с кислородом и поступать в камеру по одному каналу.

В промежуточной трубе 88 предусмотрен канал 104, соосный с расположенной сзади внешней трубой 86, связанный с камерой 96 для соединения источника кислорода горелки с камерой 96. Внутренняя труба 90 имеет на ее наружном конце канал 106, связанный с ее внутренним пространством, для соединения с источником природного газа.

На переднем конце внутренней трубы 90 предусмотрено, как показано, сопло 108 из термостойкой легированной стали, такой как SS-310, инконель хастеллой и т. п. Сопло Вентури 110, изготовленное из огнеупорного материала, установлено в промежуточной трубе 88 соосно с передней частью переднего внутреннего конца внутренней трубы 90 и расположено так, чтобы горловина 112 сопла Вентури 110 была расположена перед внутренним каналом переднего конца сопла 108 внутренней трубы 90, а расходящаяся часть 114 сопла Вентури 110 открыта в смесительную трубу 84. Вихревая форсунка 116 установлена, как показано, между внешней трубой 86 и промежуточной трубой 88, при этом сопло Вентури 110 выступает соосно и вперед на небольшое расстояние дальше вихревой форсунки 116 внутри смесительной трубы 84. Вихревая форсунка может иметь форму расположенных под углом лопастей или ребер, установленных по периметру переднего конца камеры 92 между внешней трубой 86 и промежуточной трубой 88. Вихревая форсунка 116 предпочтительно изготовлена из легированной стали и имеет форму спиральных направляющих ребер. Ребра могут иметь угол закрутки по отношению к оси течения от 30 до 60 градусов. Как правило, достаточно от четырех до шести лопастей в зависимости от размера устройства ускоренного риформинга 80 топлива с кислородом.

В соответствии с вариантом, показанным на фиг.4, природный газ поступает по каналу 106 во внутреннюю трубу 90 и проходит через сопло 108 в горловину 112 сопла Вентури 110. Кислород поступает по каналу 104 в камеру 96 между внутренней трубой 90 и промежуточной трубой 88, а затем проходит в горловину 112 сопла Вентури. Площадь выхода из сопла 108 и площадь прохода в конец камеры 96 выбирают так, чтобы получить относительно высокую скорость введения газа горелки и кислорода горелки в горловину 112 сопла Вентури 110, составляющую приблизительно от 220 до 800 футов в секунду (64,01-243,8 м/сек).

Кислород и природный газ горелки сталкиваются друг с другом в горловине 112 сопла Вентури 110, обеспечивающей условия хорошего смешивания. Расходящаяся часть 114 сопла Вентури 110 предпочтительно имеет длину приблизительно в 2-4 раза больше диаметра горловины 112 и предназначена для смешивания кислорода и природного газа и образования топливокислородного пламени в зоне 118 этапа I. Пламя первоначально возникает при воспламенении смеси кислород-природный газ в области 118 расходящейся части 114 сопла Вентури 110 за счет тепла и физического смешивания окружающего первичного риформированного газа в коллекторе, окружающем наружную сторону смесительной трубы 84. Эти первичные риформированные газы, как правило, имеют температуру в диапазоне приблизительно от 1600 до 1700oF (871,1-926,7oС). На этапе I предпочтительным является пламя с очень слабым видимым излучением, в процессе которого происходит реакция стехиометрических количеств природного газа и кислорода с образованием воды и двуокиси углерода. В варианте, показанном на фиг.4, сопло Вентури изготовлено предпочтительно из огнеупорного материала в связи с высокой температурой топливокислородного пламени. При повышенных тепловых мощностях (свыше 2 миллионов Британских тепловых единиц в час (1,055•106 кВт/час)) следует использовать водоохлаждаемое смесительное сопло Вентури. При таких повышенных тепловых мощностях газовое сопло 108 может быть снабжено множеством осевых отверстий для улучшения смешивания с окружающим потоком кислорода.

Природный газ или другие газообразные углеводороды и кислород подают по их соответствующим каналам 102 и 100 в камеру 92 с точном соотношении. Кислород и природный газ выходят из камеры через газовую вихревую форсунку 116 внутрь смесительной трубы 84 в зону 120 этапа II перед передним концом сопла Вентури 110. Вихревая форсунка 116 выполняет две функции. Во-первых, она должна обеспечивать достаточное вихревое движение смеси газ-кислород для обеспечения быстрого смешивания с продуктами сгорания этапа I, которые выходят из сопла Вентури 110 в зону 120 этапа II. Во-вторых, она должна омывать внутреннюю поверхность 122 смесительной трубы 84 для обеспечения охлаждения, которое необходимо в связи с тепловым излучением продуктов сгорания этапа I из-за их высокой температуры.

Смешивание в зоне 118 этапа I и горение происходят, по существу, в расходящейся части 114 сопла Вентури 110. Смешивание и реакция в зоне 120 этапа II начинаются и протекают внутри смесительной трубы 84 сразу ниже по ходу потока от переднего конца сопла Вентури 110. Как отмечено ранее, газообразные продукты сгорания на этапе I реагируют со смесью природного газа и кислорода на этапе II с образованием вторичных риформированных газов - окиси углерода и водорода. Эти газы поступают из смесительной трубы 84 в коллектор 8 риформированных газов и дополняют первичные риформированные газы, поступающие в шахтную печь 2.

На фиг. 5 показан второй вариант устройства ускоренного риформинга 150 топлива с кислородом, воплощающий настоящее изобретение. Как в предыдущем варианте, показанное риформинг-устройство 150 установлено в стенке 82 коллектора 8 первичного риформированного газа. Риформинг-устройство 150 включает смесительную трубу 152 с огнеупорной футеровкой, прикрепленную к стенке 82 коллектора риформированного газа и проходящую внутрь коллектора 8. Внешняя труба 154 установлена в заднем конце смесительной трубы 152 и окружает удлиненную охлаждающую рубашку 156, которая отделена от смесительной трубы 152 радиальным промежутком и соосна с ней. У внутренней трубы 158 предусмотрена охлаждающая рубашка 156 и отделена от нее внутренним радиальным промежутком и соосна с ней.

Внешняя труба 154 образует кольцевую камеру 160 вокруг охлаждающей рубашки 156, которая замкнута на ее заднем конце соответствующей перегородкой 162. Охлаждающая рубашка 156 проходит в осевом направлении от конца внешней трубы 154 и образует камеру 164 с внутренней трубой 158, которая замкнута на ее заднем конце соответствующей перегородкой 166.

Охлаждающая рубашка 156 может быть образована внешней трубой 160 охлаждающей рубашки, соосной с внешней трубой 154 и отделенной от внешней трубы 154 внутренним радиальным промежутком с образованием с ней кольцевой камеры 160. Как показано, внешняя труба 168 охлаждающей рубашки выступает в смесительной трубе 152 за пределы переднего конца внешней трубы 152. Внутренняя труба 170 охлаждающей рубашки меньшего диаметра, чем внешняя труба 164 охлаждающей рубашки, предусмотрена внутри внешней трубы 168 охлаждающей рубашки и соосна с ней для образования между ними кольцевого промежутка. Промежуточная труба 172 охлаждающей рубашки расположена между внутренней и наружной трубами 170 и 168 охлаждающей рубашки для образования внутреннего и наружного продольно проходящих каналов 174 и 176, соответственно. Передние концы внутренней и наружной труб 170 и 168 охлаждающей рубашки взаимосвязаны с помощью замыкающего элемента 178. Промежуточная труба 172 охлаждающей рубашки отделена с тыльной стороны промежутком в осевом направлении от замыкающего элемента 178 так, чтобы образовать связь между внутренним и наружным кольцевыми каналами 174 и 176 на переднем конце охлаждающей рубашки 156. Наружный канал 176 замкнут на его заднем конце замыкающим элементом 180, проходящим радиально от заднего конца наружной трубы 168 охлаждающей рубашки до стенки промежуточной трубы 172 рубашки водяного охлаждения. Задний конец внутреннего канала 174 замкнут посредством замыкающего элемента 182, расположенного между задним концом трубы 172 охлаждающей рубашки и внутренней трубой 170 охлаждающей рубашки.

Впускной канал 184 охлаждающей среды, связанный с внутренним каналом 174, предусмотрен в стенке промежуточной трубы 172 охлаждающей рубашки вблизи ее заднего конца и расположен позади от замыкающего элемента 180 наружного канала 176. Выпускной канал 186 охлаждающей среды предусмотрен в стенке наружной трубы 168 охлаждающей рубашки вблизи ее наружного конца и связан с наружным каналом 176. При такой конструкции охлаждающая среда, такая как вода, может поступать во внутренний канал 174 по каналу 184, соседнему с задним концом канала 174, течь вперед по внутреннему каналу 174, вокруг переднего конца промежуточной трубы 172 охлаждающей рубашки и назад по наружному каналу 176 к наружному каналу 186, где она выходит из охлаждающей рубашки 156.

У внешней трубы 154 предусмотрен первый канал 188, связанный с камерой 160 для соединения с источником кислорода для риформинга. Второй канал 190 у внешней трубы 154, также связанный с камерой 160, предусмотрен как средство связи источника природного газа для риформинга с камерой 160. Как вариант, природный газ можно смешивать с кислородом и подавать в камеру по одному каналу.

В стенке внутренней трубы 170 рубашки водяного охлаждении предусмотрен канал 192 соосно с задним концом промежуточной трубы 172 рубашки водяного охлаждения, связанный с камерой 164 для соединения источника кислорода горелки с камерой 164. Внутренняя труба 158 имеет на ее наружном конце канал 193, связанный с ее внутренним пространством для соединения с источником природного газа.

Как показано, передний конец внутренней трубы 158 заканчивается в точке, отделенной промежутком с задней стороны от переднего конца внутренней трубы 170 охлаждающей рубашки 156. На переднем внутреннем конце внутренней трубы 158, которая открыта в зону смешивания 196 этапа I, окруженную рубашкой 156 водяного охлаждения, предусмотрено сопло 194. Вихревая форсунка, подобная вихревой форсунке, описанной в соответствии с вариантом, показанным на фиг. 4, установлена, как показано, между внутренней трубой 158 и внутренней трубой 170 охлаждающей рубашки на переднем внутреннем конце камеры 164. Предусмотрена также вихревая форсунка 200 на переднем конце камеры 160, расположенной около внешней трубы 168 охлаждающей рубашки.

При конструкции риформинг-устройства, как показано на фиг.5, кислород горелки течет по каналу 192 внутрь камеры 160 и выходит из камеры 160 через вихреную форсунку 198 в зону 196 этапа I, получив вихревое движение. Природный газ поступает во внутреннюю трубу 158 по каналу 193 и проходит через сопло 194 в зону смешивания 196 этапа I, где смешивается с вихреобразно движущимся кислородом. Скорость введения газа может составлять приблизительно от 220 до 800 футов в секунду (64,01-243,8 м/сек). Тепло от первично восстановленных газов из коллектора 8 воспламеняет смесь кислорода с топливом в зоне 196 этапа I в месте сразу перед соплом 194 с образованием высокотемпературного топливокислородного пламени внутри охлаждающей рубашки 156. Природный газ и кислород реагируют в стехиометрическом соотношении с образованием воды и двуокиси углерода.

Природный газ для риформинга поступает по каналу 190 в камеру 160 и смешивается с кислородом для риформинга, поступающим в камеру 160 по каналу 188. Как в предпочтительном варианте, природный газ и кислород для риформинга можно смешивать перед введением в камеру. Смесь природного газа и кислорода для риформинга поступает через наружную вихревую форсунку 200 в смесительную трубу 152 в месте сразу ниже по ходу потока за концом рубашки 156 водяного охлаждения в смесительной зоне II. В этом месте смешивание и реакция этапа II начинаются и протекают внутри смесительной трубы 152. Как описано выше, газообразные продукты сгорания этапа I реагируют со смесью природного газа с кислородом на этапе II с образованием вторичных риформированных газов - двуокиси углерода и водорода. Эти газы поступают из смесительной трубы 152 в коллектор 8 риформированных газов и дополняют первично риформированные газы, поступающие в шахтную печь.

При повышенной тепловой мощности зоны смешивания этапа I (природного газа и кислорода горелки) предусмотрена водоохлаждаемая камера сгорания (этап I). Она также предназначена для стабилизации горения, чтобы область смешивания этапа I функционировала при относительно более высокой температуре горящего газа.

Третий вариант устройства ускоренного риформинга 250 топлива с кислородом, воплощающий принципы настоящего изобретения, показан на фиг.6. Как в предыдущих вариантах, показано, что риформинг-устройство 250 установлено в стенке 82 коллектора 8 первичного риформированного газа существующей установки прямого восстановления железа DRI. В этом варианте природный газ и кислород для риформинга предварительно нагревают перед подачей на этап II. Смесительная труба 252 прикреплена к стенке 82 коллектора 8 риформированного газа и проходит внутрь его. Конструкция смесительной трубы 252 предусматривает установку подогревателя 254, предназначенного для риформинга газа. Смесительная труба 252 включает внешнюю трубу 256 подогревателя, которая проходит через стенку 82 коллектора 8. Внешняя труба 256 подогревателя расположена вокруг внутренней трубы 258 подогревателя, которая имеет диаметр меньшего размера, чем у внешней трубы 256 подогревателя, и соосна с ней. Промежуточная труба 260 подогревателя расположена между внутренним и наружным продольно проходящими кольцевыми каналами 262 и 264, соответственно. Передние концы внутренней и внешней труб 258 и 256 подогревателя соединены замыкающим элементом 266. Внутренний конец промежуточной трубы 260 подогревателя с задней стороны отделен промежутком от замыкающего элемента 266 так, чтобы между внутренним и внешним каналами 262 и 264 существовала связь у переднего конца подогревателя 254. Трубы 256, 258 и 260, образующие подогреватель 254, предпочтительно изготовлены из термостойкой легированной стали, такой как SS-310, инконель, хастеллой и т.п.

Труба 268 этапа I меньшего диаметра, чем внутренняя труба 258 подогревателя, проходит во внутренней трубе 258 подогревателя соосно с ней, образуя кольцевой выпускной канал 270 подогревателя 254 между ее наружной стенкой и

внутренней стенкой внутренней трубы 258 подогревателя. Замыкающий элемент 272 проходит от заднего конца внешней трубы 256 подогревателя до внешней стенки трубы 268 этапа I, при этом задний конец промежуточной трубы 260 подогревателя присоединен так, что он замыкает внешний канал 264. Задний конец внутренней трубы 258 подогревателя отделен промежутком от замыкающего элемента 272 так, что внутренний канал 262 и впускной канал 270 взаимосвязаны. У переднего конца впускного канала 270 может быть предусмотрена вихревая форсунка 273.

У внешней трубы 256 подогреватели предусмотрен первый канал 274, связывающий с внешним каналом 264 подогревателя, для соединения источника кислорода для риформинга с внешним каналом 264. Второй канал 276 у внешней трубы 256 подогревателя предусмотрен как средство соединения источника природного газа для риформинга с внешним каналом 264. Как вариант, природный газ и кислород можно смешивать и подавать во внешний канал 264 по одному каналу.

Внутренняя труба 278 горелки проходит соосно в трубе 268 этапа I и имеет меньший диаметр, чем у трубы 268 этапа I, для образования камеры 280 между трубой 268 этапа I и внутренней трубой 278 горелки. Замыкающий элемент 282, проходящий между задним концом трубы 268 этапа I и внешней стенкой трубы 278 горелки, замыкает задний конец камеры 280.

В стенке трубы 268 этапа I предусмотрен канал 284, соосно с задней частью замыкающего элемента 272, связанный с камерой 280, для присоединения источника кислорода горелки к камере 280. Внутренняя труба 278 горелки на ее внешнем конце имеет канал 286, связанный с ее внутренним пространством, для присоединения к источнику природного газа.

В трубе 268 этапа I на середине ее длины и у переднего ее конца предусмотрено сопло 288. Конструкция сопла предпочтительно предусматривает получение в области смешивания этапа I в передней части трубы 268 этапа I скорости введения кислорода в диапазоне приблизительно от 200 до 400 футов в секунду (60,96-121,92 м/сек). У переднего конца камеры 280, сразу за задним концом сопла 288, предусмотрена вихревая форсунка 292, для сообщения вихревого движения потоку кислорода до ввода в зону 290 этапа I. У вихревой форсунки могут быть использованы спиральные лопасти, имеющие угол от 10o до 45o относительно продольной оси.

Сопло 294 предусмотрено у переднего конца трубы 278 горелки, заканчиваясь у ее переднего конца, по существу в одной плоскости с передним концом сопла 288 для кислорода. Конструкция сопла предпочтительно предусматривает получение в зоне 290 этапа I скорости введения природного газа в диапазоне приблизительно от 200 до 800 футов в секунду (60,96-243,8 м/сек).

При конструкции риформинг-устройства, как показано на фиг.5, природный газ горелки проходит по каналу 286 в трубу 278 горелки и выходит из трубы 278 горелки через сопло 294 в зону 290 этапа I. Кислород горелки поступает в камеру 280 по каналу 284 и проходит через вихревую форсунку 292 и сопло 288 в зону этапа I внутри передней части трубы 268 этапа I. Кислород после вихревой форсунки 292 становится слегка завихренным по мере того, как он входит в зону этапа I, и смешивается в этой области с природным газом. Газообразная смесь кислород-природный газ воспламеняется от тепла находящихся в коллекторе 8 газов для риформинга с образованием стабильного топливокислородного пламени в зоне этапа I.

Природный газ и кислород для риформинга поступают в подогреватель 256 по своим соответствующим каналам 274 и 276 и проходят вперед по внешнему каналу 264, возвращаются назад по внутреннему каналу 262, снова изменяют направление и проходят вперед по каналу 270 в зону смешивания 296 этапа II непосредственно перед передним концом трубы 268 этапа I. В зоне этапа II продукты горения этапа I (в основном СО2 и Н2О) смешиваются с предварительно подогретым природным газом и кислородом для инициирования реакции риформинга для получения риформированных газов, которые затем выходят из переднего конца смесительной трубы 252 в коллектор 8.

В варианте, показанном на фиг.6, природный газ и кислород для риформинга предварительно подогревают перед тем, как они поступают в зону 296 этапа II для повышения эффективности риформинга. Как показано на чертежах, смесительная труба 254 подогревателя введена в коллектор так, чтобы существенная часть внешней поверхности подогревателя соприкасалась с нагретыми риформированными газами для утилизации их тепла. Отношение длины смесительной трубы к диаметру (L/D) поддерживают в диапазоне приблизительно от 3 до 9, в зависимости от существующего пространства внутри коллектора для риформированных газов или других мест, таких как басл шахтной печи, для получения достаточного времени присутствия газов на этапе II для завершения реакции.

Весь процесс в соответствии с настоящим изобретением разделен на два этапа, этап I и этап II. В процессе смешивания и горения на этапе I предварительно заданное количество кислорода и природного газа при близком к стехиометрическому отношении (2: 1) смешивают и сжигают при использовании смесительного устройства первого этапа. Благодаря устройству сопла здесь возникает стабильное топливокислородное горение. Горящие газы затем поступают в смесительную трубу, которая на значительную длину проходит в коллектор газов первичного риформинга.

Стехиометрическая смесь кислорода и природного газа в зоне этапа I сначала воспламеняются за счет контактирования с первичными риформированными газами в коллекторе. Риформированные газы в коллекторе обычно имеют температуру 1700oF (926,7oС) и избыточное давление 15 фунтов на квадратный дюйм (103,43 кПа). Посредством использования чувствительного элемента 300 горения (см. фиг.3), такого как ультрафиолетовый датчик, индикатор горении или термопара, его можно регулировать для получения и поддержании в смесительной трубе высокостабильного горения. Содержание продуктов сгорания топлива с кислородом составляет в основном СО2 (33,3%) и H2O (66,6%) по объему, а пиковые температуры продуктов горении находятся в диапазоне от 4000 до 4500oF (2204,4-2482,2oС). Материал смесительной трубы вариантов, показанных на фиг. 4 и 5 (сталь с огнеупорной футеровкой, нержавеющая сталь или инконель), не рассчитаны на эксплуатацию при таком диапазоне температур в течение продолжительного времени. Поэтому необходимо, чтобы смешивание и реакции этапа II протекали как можно быстрее.

В процессе смешивания и протекания реакций на этапе II предварительно заданное количество природного газа и кислорода для риформинга вводят на этап II в форме вихревого потока. На этапе II небольшое количество кислорода смешивается с природным газом как с катализатором для инициирования реакций риформинга внутри смесительной трубы. Вихревое движение при вводе природного газа и кислорода в зону этапа II выполняет две функции. Во-первых, завихренная смесь обеспечивает охлаждение внутренней поверхности смесительной трубы и защиту огнеупорной футеровки смесительной трубы от термического повреждении. Во-вторых, используемые в реакции этапа II продукты сгорания этапа I CO2 и Н2О, которые имеют существенно более высокие температуры, реагируют быстрее с газами CН2 и О2 риформинга с получением риформированных газов (Н2 и СО), а также предварительно подогретого метана (СН4).

Отношение длины к диаметру (L/D) этапа II смесительной трубы выбирают для [определенного] времени присутствия при протекании реакций риформинга. Смесительная труба действует в качестве изолирующей трубы для предотвращения преждевременного смешивания продуктов сгорания этапа I и газов для риформинга этапа II с наружными газами в коллекторе, в результате чего по существу весь кислород для риформинга участвует в реакциях внутри смесительной трубы. Отношения L/D от 3 до 9, как правило, достаточно для хорошего смешивания между продуктами этапа I и газами для риформинга этапа II.

Некоторое количество метана в природном газе, предназначенном для реакции на этапе II не участвует в риформинге. Этот газ превращается в обогащенный газ для шахтной печи. Наличие обогащенного природного газа на втором этапе позволяет эффективно регулировать температуру и содержание углерода во всей смеси риформированных газов, поступающей в басл шахтной печи, обеспечивая тем самым регулирование посредством риформинг-устройства в соответствии с настоящим изобретением реакции науглероживания в реакционной зоне шахтной печи. Путем изменения количества избыточного природного газа, подлежащего подаче на этап II, можно изменять количество обогащенного природного газа, присутствующего во всех подаваемых риформированных газах (первичных и вторичных).

Состав газа, получаемого в устройстве ускоренного риформинга топлива с кислородом в соответствии с настоящим изобретением очень похож на состав газов, получаемых в риформинг-устройстве, как для отношения (H2+CO/H2O+CO2), так и для отношения H2/CO. Таким образом, риформированные газы подобного качества получают с помощью устройства и способа в соответствии с настоящим изобретением с дополнительным преимуществом, связанным с присутствием предварительно подогретого метана (как обогащенного природного газа в количестве от 3 до 4% объемн.) во всем составе риформированного газа. Таким образом, устройство и способ в соответствии с настоящим изобретением сводят к минимуму необходимость во введении холодного обогащенного метана (природного газа) в риформированный газ перед введением в басл. Кроме того, наличие избытка природного газа при смешивании на этапе II обеспечивает также точное регулирование всего диапазона температур риформированных газов, а также обеспечивает охлаждающую среду для материала смесительной трубы.

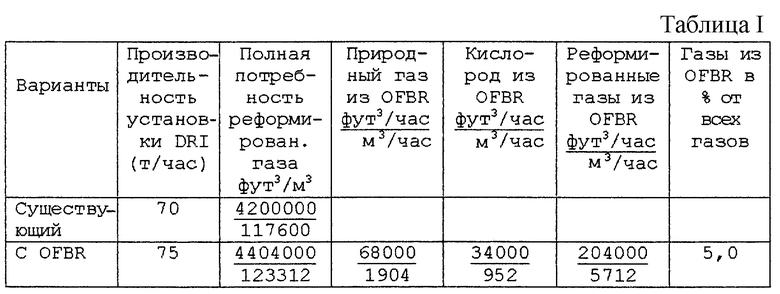

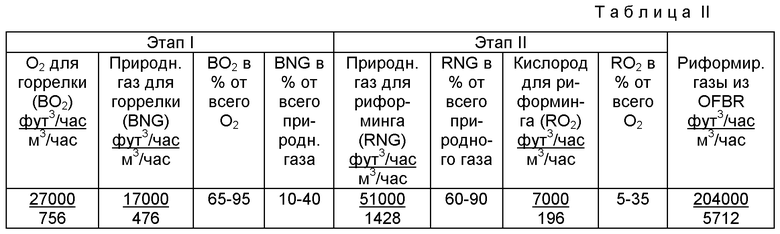

В таблице I ниже приведен пример соответствующих объемных скоростей течения газов и производительности процесса прямого восстановления железа (DRI) для типовой установки прямого получения железа при использовании первичного риформированного газа из имеющегося в установке риформинг-устройства. В таблице приведены также результаты простых расчетов количества необходимого дополнительного риформированного газа, подлежащего получению в устройстве ускоренного риформинга топлива с кислородом (OFBR) в соответствии с настоящим изобретением для достижения полного эффекта увеличения производительности установки DRI. Данные в таблице I рассчитаны на увеличение производительности (или скорости металлизации) шахтной печи, производящей 70 тонн/час, на 5 тонн/час. Расходы газов в таблице I приведены в стандартных кубических футах в час (1 кубический фут в час=0,028 м3/час).

Для упрощения количество риформированного газа в таблице I было подсчитано с использованием следующей химической реакции:

СН4+1/2О2-->СО+2Н2

Это является упрощенным (и всеобъемлющим) представлением комбинированных реакций этапа I и этапа II описанного здесь способа. Как можно видеть из этого уравнения реакций, из одного объема реагентов получается 2 объема риформированных газов.

Способ с использованием устройства ускоренного риформинга топлива с кислородом (OFBR) представляет собой двухэтапный процесс, в котором весь природный газ и весь кислород сжигают поэтапно, а не все вместе, как показано в вышеприведенном химическом уравнении. В таблице I предполагается, что данный (существующий) состав риформированного газа (сухой объем) включает H2= 58%, СО= 38%, CO2= 2,5%, СН4=0,5% и N2=1,0%. Кроме того, предполагали также, что процесс риформинга OFBR является эффективным на 100% и что весь природный газ и кислород для риформинга превращаются в СО и Н2. Должно быть понятно, что реальный процесс не дает 100% эффективности, и эффективность риформинга колеблется приблизительно от 50 до 90%.

Далее в таблице II приведены предпочтительные диапазоны и процентные соотношения объемных скоростей течения природного газа и кислорода при выполнении этапа I и этапа II процесса с использованием устройства ускоренного риформинга топлива с кислородом. Скорости течения приведены как установочные значения и могут значительно изменяться от одной установки прямого восстановления железа к другой в зависимости от температуры, давления и состава первичных риформированных газов в установке и от всего технологического процесса. Что касается таблицы II, то предполагали, что производительность установки прямого восстановления железа возрастает на 5 тонн в час и основные требования процесса в соответствии с таблицей I выполняются эффективно.

При использовании данных таблицы II как эталона в одном примере способа и устройства в соответствии с настоящим изобретением отрегулировали сгорание в горелке на этапе I приблизительно 25% от всего природного газа при использовании системы устройства ускоренного риформинга топлива с кислородом, а расход кислорода горелки установили в количестве, близком к стехиометрической пропорции. Расход природного газа для риформинга установили в количестве 75% от всего природного газа, используемого в процессе. Расход кислорода для риформинга установили в количестве 20% от полного количества кислорода, используемого в системе. Объем риформированных газов, полученных посредством системы OFBR, установили как 5% от всего объема риформированного газа. Количество обогащенного природного газа не приведено в таблице II, но, например, могло составлять 25000 стандартных кубических футов в час (scfh) (700 м3/час), приблизительно половину природного газа для риформинга. Оператор установки мог изменять величину объемной скорости течения природного газа для регулирования температуры всего риформированного газа и содержания углерода в ходе процесса прямого восстановления железа.

В зависимости от конструкции смесителя (горелки) этапа I, пиковые температуры продуктов сгорания кислород-природный газ (33% CO2 и 66,6% H2O) этапа I являются относительно высокими и могут колебаться где-то приблизительно от 3500oF (1926,7oС) до 4500oF (2482,2oС). Колебание связано с конструкцией смесителя этапа I. Если предпочтительным является смешивание кислорода с природным газом, то получают адиабатическую (теоретически максимальную) температуру газа. Если используют горелку со смесительным соплом, то получают относительно более низкую температуру при горении газа, приблизительно от 3500oF (1926,7oС) до 4000oF (2204,4oС). Процесс смешивания и смеситель этапа I следует выбирать тщательно, на основании материала узла смесительной трубы ниже по ходу потока. Смесительная труба с огнеупорной футеровкой допускает более высокие пиковые температуры пламени, тогда как смесительная труба из нержавеющей стали будет требовать относительно более низких температур горелки с соплом для смешивания топлива с кислородом в ходе смешивания на этапе I.

На этапе II природный газ и кислород для риформинга поступают в вихреобразной форме, окружая продукты сгорания этапа I. Основными реакциями риформинга на этапе II являются следующие:

СН4+СО2-->2СО+2Н2;

СН4+H2O-->СО+3Н2.

Если достигают правильного смешивания риформированных газов, как при использовании вихревой форсунки и смесительной трубы с правильным отношением длины к диаметру, то продукты реакций этапа II будут содержать очень мало неиспользованных СО2 и/или Н2О. Более высокая температура СО2 и Н2О на этапе II благоприятна для увеличения скоростей реакций и получения СО и Н2. Введение обогащенного природного газа на этапе II благоприятно влияет на улучшение смешивания и использования Н2О и CO2 в ходе процесса риформинга, уменьшение температуры на этапе I для повышения стойкости материала смесительной трубы и на предварительный нагрев обогащенного природного газа при использовании тепловой энергии этапа I.

Благоприятный температурный диапазон для смешивания и риформинга на этапе II составляет приблизительно от 1800oF (982,2oС) до 3500oF (1926,7oС). Продукты этапа II состоят из риформированных газов (СО+Н2О), предварительно подогретого природного газа, и оставшихся, или непрореагировавших, CO2 и Н2О. С учетом таблиц I и II, при использовании потоков из устройства ускоренного риформинга топлива с кислородом (OBFR), при расчетной пиковой температуре пламени на этапе I 3500oF (1926,7oС) равновесная температура оценивается приблизительно как 2300oF (1260oC). Конечная равновесная температура всех риформированных газов в коллекторе, после смешивания с риформированными газами OBFR, оценивается как 1680oF (915,6oС). Это на 30oF (16,7oC) превышает температуру благодаря способу OBFR.

Устройство ускоренного риформинга топлива с кислородом в соответствии с настоящим изобретением обеспечивает средство регулирования всего количества риформированных газов, подлежащих подаче, температуры всех (первичных и вторичных) риформированных газов и количества обогащенного природного газа, присутствующего в общем количестве риформированных газов. Путем изменения скорости течения природного газа в горелке этапа I, поддержания количества подаваемого в нее кислорода, близкого к стехиометрическому и пропорционального изменению скорости течения природного газа на этапе II, можно изменять количество риформированных газов, получаемых в устройстве ускоренного риформинга топлива с кислородом, что в свою очередь изменяет полное количество подлежащего подаче риформированного газа.

Если изменяют объемную скорость течения природного газа в горелке этапа I, а также изменяют подачу в нее кислорода для поддержания стехиометрического соотношения, но не изменяют объемных скоростей течения газов на этапе II, то будет изменяться температура полученного газа в устройстве ускоренного риформинга топлива с кислородом. Температура вторичных риформированных газов из устройства ускоренного риформинга топлива с кислородом будет повышаться с увеличением объемной скорости течения природного газа в горелке и будет снижаться с уменьшением объемной скорости течения природного газа в горелке. Повышение или снижение температуры вторичных газов будет повышать или снижать температуру всей подачи природного газа при смешивании с первичными риформированными газами.

Если изменяют объемную скорость течения природного газа на этапе II без какого-либо изменения объемных скоростей течения газов в горелке на этапе I, то должно изменяться количество обогащенного природного газа во вторичном риформированном газе, получаемом в устройстве ускоренного риформинга топлива с кислородом, и тем самым изменяться полное количество обогащенного природного газа во всем объеме риформированного газа. Однако в этом случае изменение скоростей объемного течения на этапе II приводит к изменению температуры вторичного риформированного газа. Увеличение объемной скорости течения природного газа на этапе II будет снижать температуру, тогда как ее уменьшение будет вызывать повышение температуры.

Таким образом, посредством избирательного изменения объемных скоростей течения газов на этапе I и/или на этапе II можно регулировать количество риформированного газа, температуру риформированного газа и количество обогащенного газа во всем объеме риформированных газов без необходимости в каком-либо изменении работы газового риформинг-устройства главной установки или использования других методов регулирования.

Правильное регулирование температуры риформированных газов, поступающих в шахтную печь, важно для поддержания высокого качества железа, полученного прямым восстановлением, за счет предотвращения окомковывания [руды] при повышенных температурах газа или снижения скоростей металлизации при пониженных температурах газа. Более эффективно работать при повышенных температурах, которые можно допустить без возникновения окомковывания.

Хотя настоящее изобретение описано выше со ссылкой на его конкретные варианты, очевидно, что могут быть сделаны многочисленные изменения, модификации и варианты без отклонения от его концепций, приведеных здесь. Поэтому предполагают, что оно включает все такие изменения, модификации и варианты, которые попадают в сферу притязаний прилагаемой формулы изобретения.

Изобретение относится к способу и устройству для получения риформированных газов. Природный газ и кислород сжигают в горелке на первом этапе для получения двуокиси углерода и воды. Продукты сгорания подают на второй этап в удлиненную смесительную трубу. Причем смесительная труба открыта в контур риформированных газов для печи. Через форсунку вводят смесь второго потока газообразного углеводорода и кислорода на второй этап для реакции с продуктами сгорания из первого этапа для получения риформированных водорода и окиси углерода, которые выходят из смесительной трубы и поступают в контур риформированных газов. Газ и кислород для риформинга вводят на второй этап и смешивают с продуктами сгорания для взаимодействия с двуокисью углерода и водой с получением окиси углерода и водорода. Способ и устройство особенно подходят для использования полученных реформированных газов как дополнение в установке прямого восстановления железа, в которой железную руду восстанавливают до железа в шахтной печи. Способ и устройство можно использовать также для получения нагретого обогащенного природного газа для использования в качестве источника углерода в шахтной печи для обеспечения науглероживания железа. Кроме того, способ и устройство можно использовать в качестве средства регулирования температуры реформированных газов, подаваемых в шахтную печь. Изобретение позволяет повысить производительность установки. 3 с. и 26 з.п. ф-лы, 6 ил., 2 табл.

| ГАЗОГЕНЕРАТОР | 1993 |

|

RU2069090C1 |

| СПОСОБ И СИСТЕМА ОБЕСПЕЧЕНИЯ ЗОНЫ ПОКРЫТИЯ РАДИОСВЯЗИ НА МАРШРУТАХ СЛЕДОВАНИЯ ИНКАССАТОРСКИХ ТРАНСПОРТНЫХ СРЕДСТВ С ПОМОЩЬЮ БПЛА | 2024 |

|

RU2838105C1 |

| Горелка реактора для производства синтез-газа | 1989 |

|

SU1828449A3 |

| ПРИСОЕДИНЕНИЕ ПОДЛОЖКИ ДЛЯ ХИРУРГИЧЕСКИХ СКОБОК К КАРТРИДЖУ | 2012 |

|

RU2621117C2 |

| US 5039510 А, 13.08.1991 | |||

| Устройство для растаривания бумажных мешков с сыпучим материалом | 1957 |

|

SU108198A1 |

Авторы

Даты

2002-12-27—Публикация

1998-09-03—Подача