Изобретение относится к машиностроению, в частности к технологической оснастке для отливки колес центробежных компрессоров.

Известно изготовление рабочих колес компрессоров по частям, когда лопатки изготавливаются отдельно от диска, а соединение их с диском производится пайкой Cl.

Подобная технология изготовления колес является дорогой и не обеспечивает достаточной производительности.

Известен кокиль для изготовления рабочих колес центробежных компрессоров, состоящий из основания, крышки и стержней, выполненных в форме межлопаточных каналов. Стержни выполнены составными из входной и выходной частей, устанавливаются на основании и закрываются крышкой. После заливки кокиль разбирается снимается крышка, основание, а части стержней растаскиваются в разных направлениях t21.

Недостатком кокиля является сложность разборки его, что усложняет технологический процесс.

Цель изобретения - упрощение технологического процесса.

Поставленная цель достигается те что в кокиле для изготовления колеса компрессора, содержащем основание, установленные на основании стержни, выполненные составными из входной и выходной частей, образующих полости, формирующие колесо и лопатки, и крышку, стержни выполнены со следующим соотношением геометрических размеров

f-t/Vo 1,0-1,15 i

1,0-1,15 ; г /io 0,1-0,35.

где 2( - осевая протяженность стержня;

2 - осевая протяженность выходной части стержня; % центральный угол стержня; -1 угол между образующей поверхности входной части .стержня,

формирующей вогнутую часть лопатки, в плоскости, совпадающей с плоскостью входа в полость, формирующую колесо, и образующей поверхности входной части соседнего стержня, формирующей вь1пуклую часть лопатки , в плоскости разъема входной и выходной частей стержня;

761832

Ч2 - угол между образующей поверхности выходной части стержня,

формирующей вогнутую часть лопатки, 5 в плоскости разъема входной и выходной частей стержня и касательной к выходной кромке выходной части соседнего стержня, формирующей выпуклую часть лопатки.

О Один из стержней выполнен с соотношением углов

/Ч-о 0,25-0.5

где /3 - угол в плоскости, параллельной плоскости разъема входной

fs и выходной частей стержня, между выходными поверхностями выходных частей соседних стержней, формирующими выходную кромку лопатки.

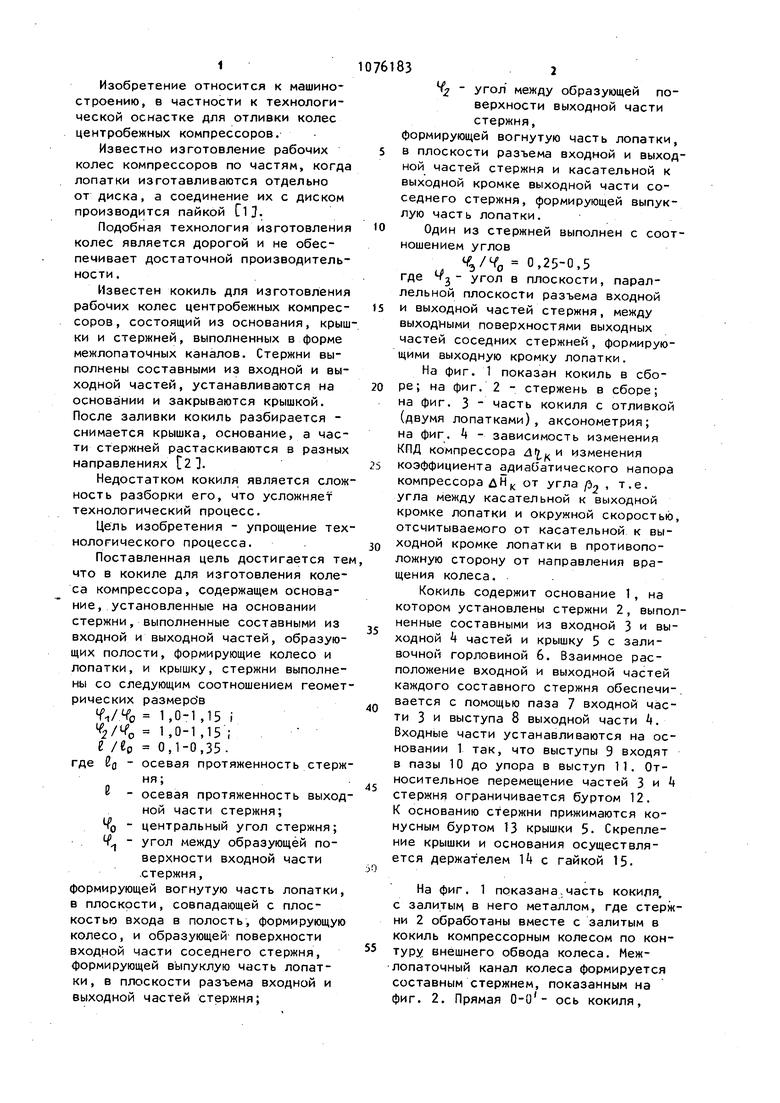

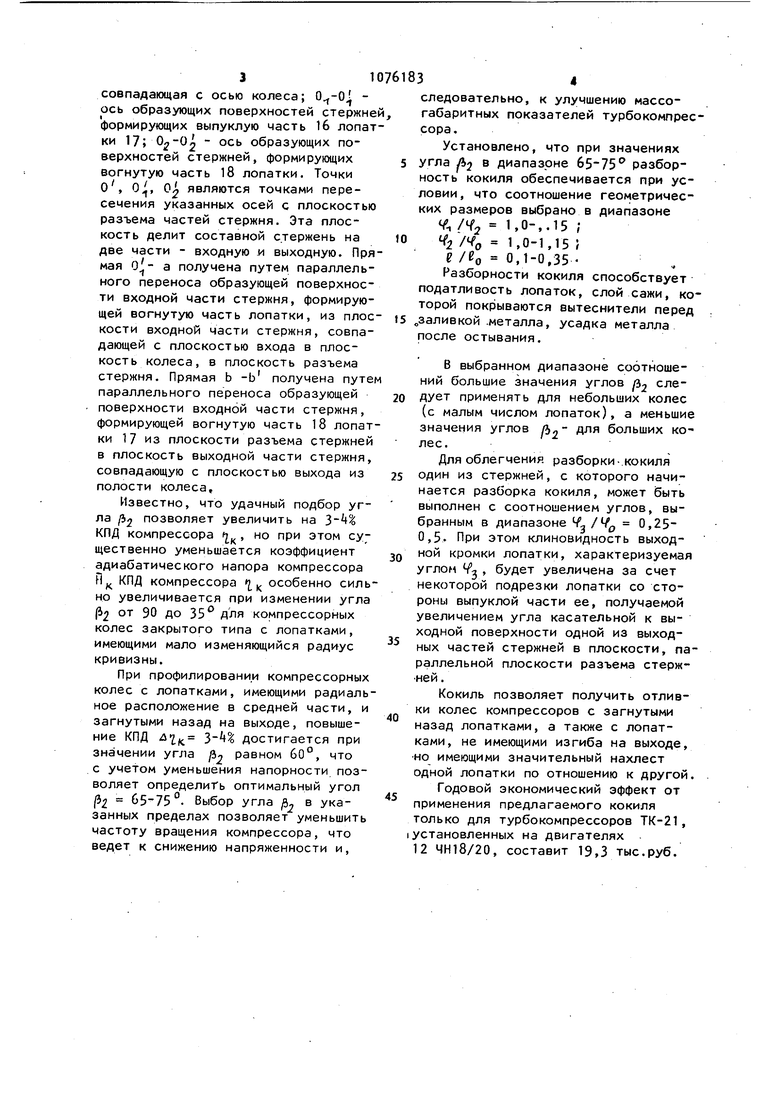

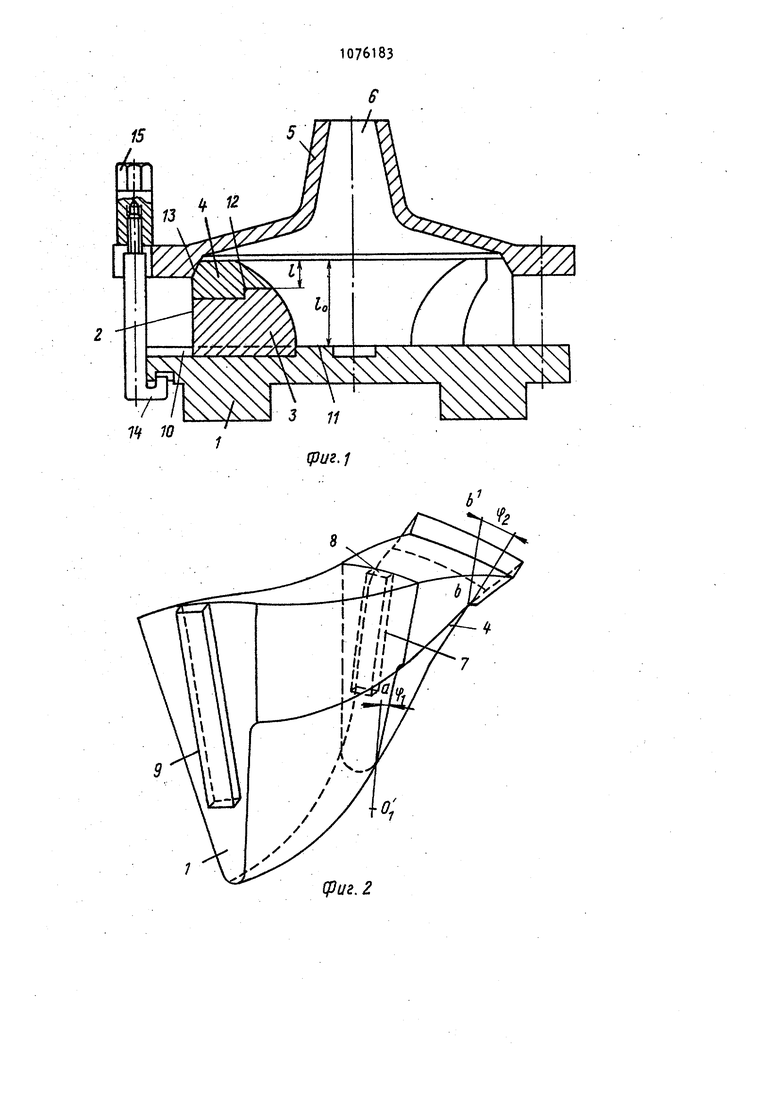

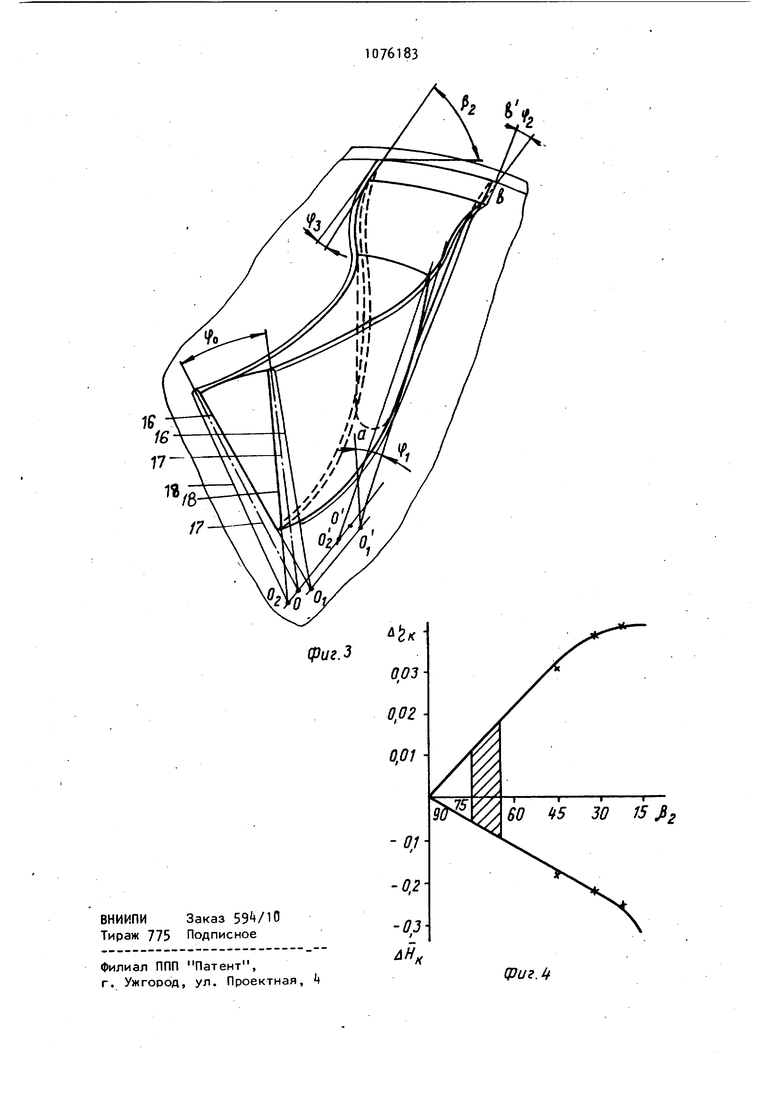

На фиг. 1 показан кокиль в сбо20 ре; на фиг. 2 - стержень в сборе; на фиг. 3 - часть кокиля с отливкой (двумя лопатками), аксонометрия; на фиг. - зависимость изменения КПД компрессора Ч и изменения

25 коэффициента адиабатического напора компрессора ДН. от угла , т.е. угла между касательной к выходной кромке лопатки и окружной скоростью, отсчитываемого от касательной к аы3Q ходной кромке лопатки в противоположную сторону от направления вращения колеса. .

Кокиль содержит основание 1, на котором установлены стержни 2, выполненные составными из входной 3 и выходной 4 частей и крышку 5 с заливочной горловиной 6. Взаимное расположение входной и выходной частей каждого составного стержня обеспечи-. вается с помощью паза 7 входной части 3 и выступа 8 выходной части 4. Входные части устанавливаются на основании 1 так, что выступы 9 входят в пазы 10 до упора в выступ 11. Относительное перемещение частей 3 и 4 стержня ограничивается буртом 12. К основанию стержни пррфжимаются конусным буртом 13 крышки 5. Скрепление крышки и основания осуществляется держателем k с гайкой 15.

На фиг. 1 показана,часть кокиля, с залитым в него металлом, где стержни 2 обработаны вместе с залитым в кокиль компрессорным колесом по кон туру внешнего обвода колеса. Межлопаточный канал колеса формируется составным стержнем, показанным на фиг. 2. Прямая О-О- ось кокиля. 31 совпадающая с осью колеса; ось образующих поверхностей стержне формирующих выпуклую часть 16 лопат ки 17; ось образующих поверхностей стержней, формирующих вогнутую часть 18 лопатки. Точки о, OL, Ол являются точками пересечения указанных осей с плоскостью разъема частей стержня. Эта плоскость делит составной стержень на две части - входную и выходную. Пря мая о{ а получена путем параллельного переноса образующей поверхности входной части стержня, формирующей вогнутую часть лопатки, из плос кости входной части стержня, совпадающей с плоскостью входа в плоскость колеса, в плоскость разъема стержня. Прямая Ь -Ь получена путе параллельного переноса образующей поверхности входной части стержня, формирующей вогнутую часть 18 лопат ки 17 из плоскости разъема стержней в плоскость выходной части стержня, совпадающую с плоскостью выхода из полости колеса. Известно, что удачный подбор yi- ла 2 позволяет увеличить на КПД компрессора , но при этом существенно уменьшается коэффициент адиабатического напора компрессора Н КПД компрессора особенно силь но увеличивается при изменении угла 2 от 90 до 35 для компрессорных колес закрытого типа с лопатками, имеющими мало изменяющийся радиус кривизны. При профилировании компрессорных колес с лопатками, имеющими радиаль ное расположение в средней части, и загнутыми назад на выходе, повышение КПД л- достигается при значении угла /З, равном 60°, что с учетом уменьшения напорности позволяет определить оптимальный угол /З 65-75°. Выбор угла f в указанных пределах позволяет уменьшить частоту вращения компрессора, что ведет к снижению напряженности и. следовательно, к улучшению массогабаритных показателей турбокомпрессора. Установлено, что при значениях угла 2 в диапазоне 65-75 разборность кокиля обеспечивается при условии, что соотношение геометрических размеров выбрано в диапазоне V,/Чз 1.0-,. 15 ; f2 1.0-1,15 0,1-0,35 Разборности кокиля способствует податливость лопаток, слой сажи, которой покрываются вытеснители перед заливкой-металла, усадка металла после остывания. В выбранном диапазоне соотношений большие значения углов р следует применять для небольших колес (с малым числом лопаток), а меньшие значения углов для больших колес. Для облегчения разборки-.кокиля один из стержней, с которого начинается разборка кокиля, может быть выполнен с соотношением углов, выбранным в диапазоне 0,250,5. При этом клиновидность выходной кромки лопатки, характеризуемая углом Vj, будет увеличена за счет некоторой подрезки лопатки со стороны выпуклой части ее, получаемой увеличением угла касательной к выходной поверхности одной из выходных частей стержней в плоскости, параллельной плоскости разъема стержней. Кокиль позволяет получить отливки колес компрессоров с загнутыми назад лопатками, а также с лопатками, не имеющими изгиба на выходе, но имеющими значительный нахлест одной лопатки по отношению к другой. Годовой экономический эффект от применения предлагаемого кокиля только для турбокомпрессоров ТК-21, установленных на двигателях 12 ЧН18/20, составит 19.3 тыс.руб.

(риг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2596917C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2596916C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2596915C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2597324C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614708C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2596914C1 |

| РАБОЧЕЕ КОЛЕСО ЧЕТВЁРТОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2612282C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603380C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603379C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

1. КОКИЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕСА КОМПРЕССОРА, содержа1чий основание-, установленные на основании стержни, выполненные составными из входной и выходной частей, образующих полости, формирующие колесо и лопатки, и крышку, отличающийся тем, что, с целью упрощения технологического процесса, стержни выполнены со следующим соотношением геометрических размеров 1/Чo 1,0-1-,15 i 1,0-1.15 е /ео 0,1-0,35 . где ((} - осевая протяженность стержня ; К - осевая протяженность выходной части стержня; Vo - центральный угол стержня; Ч - угол между образующей поверхности входной части стержня, формирующей вогнутую часть лопатки, в плоскости, совпадающей с плоскостью входа в полость, формирующую колесо, и образующей поверхности входной части соседнего стержня, формирующей выпуклую часть лопатки, в плоскости разъема входной и выходной частей стержня; угол между образующей поверхности выходной части стержня, i формирующей вогнутую часть лопатки, в плоскости разъема входной и выСО ходной частей стержня и касательной к выходной кромке выходной части соседнего стержня, формирующей выпуклую часть лопатки. 2. Кокиль по п. 1, отличающийся тем, что один из стержней выполнен с соотношением yi- лов О5 fз/ О. 25-0,5 00 00 где - угол в плоскости, параллельной плоскости разъема входной и выходной частей стержня, между выходными поверхностями выходных частей соседних стержней, формирующими выходную кромку лопатки.

Авторы

Даты

1984-02-28—Публикация

1982-07-06—Подача