(Л

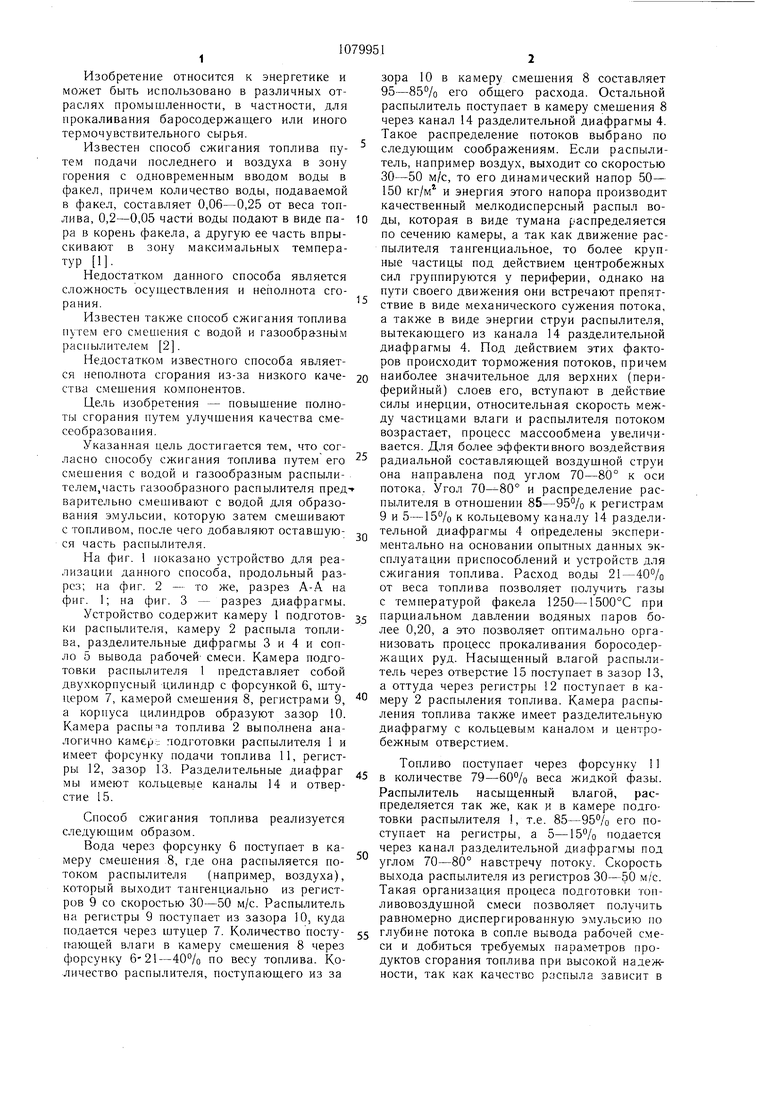

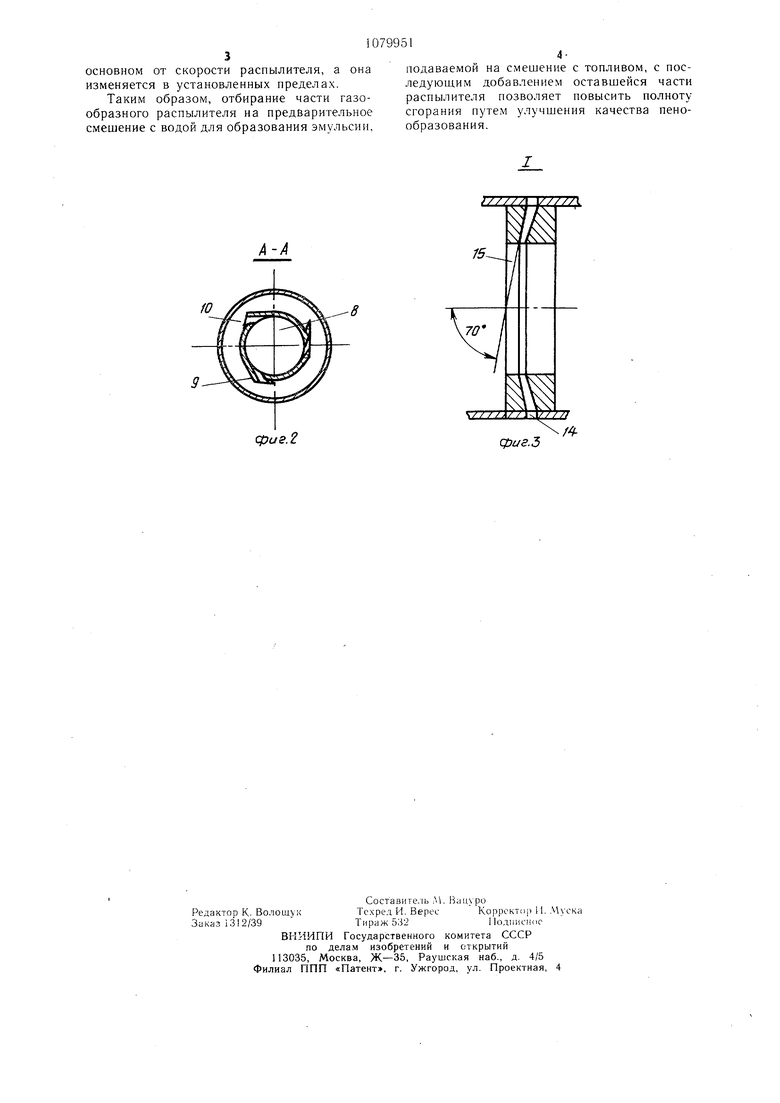

со со сд Изобретение относится к энергетике и может быть использовано в различных отраслях промышленности, в частности, для прокаливания баросодержащего или иного термочувствительного сырья. Известен способ сжигания топлива путем подачи последнего и воздуха в зону горения с одновременным вводом воды в факел, причем количество воды, подаваемой в факел, составляет 0,06-0,25 от веса топлива, 0,2-0,05 части воды подают в виде пара в корень факела, а другую ее часть впрыскивают в зону максимальных температур 1. Недостатком данного способа является сложность осуществления и неполнота сгорания. Известен также способ сжигания топлива путем его смешения с водой и газообразным распьиштелем 2. Недостатком известного способа является неполнота сгорания из-за низкого качества смешения компонентов. Цель изобретения - повышение полноты сгорания путем улучшения качества смесеобразования. Указанная цель достигается тем, что согласно снособу сжигания топлива путем его смешения с водой и газообразным распылителем,часть газообразного распылителя пред варительно смешивают с водой для образования эмульсии, которую затем смешивают с топливом, после чего добавляют оставшуюся часть распылителя. На фиг. 1 показано устройство для реализации данного способа, продольный разрез; на фиг. 2 - то же, разрез А-А на фиг. 1; на фиг. 3 - разрез диафрагмы. Устройство содержит камеру 1 подготовки распылителя, камеру 2 распыла топлива, разделительные дифрагмы 3 и 4 и сопло 5 вывода рабочей смеси. Камера подготовки распылителя 1 представляет собой двухкорпусный цилиндр с форсункой 6, штуцером 7, камерой смешения 8, регистрами 9, а корпуса цилиндров образуют зазор 10. Камера распы-та топлива 2 выполнена аналогично камере подготовки распылителя 1 и имеет форсунку подачи топлива 11, регистры 12, зазор 13. Разделительные диафраг мы имеют кольцевые каналы 14 и отверстие 15. Способ сжигания топлива реализуется следующим образом. Вода через форсунку 6 поступает в камеру смешения 8, где она распыляется потоком распылителя (например, воздуха), который выходит тангенциально из регистров 9 со скоростью 30-50 м/с. Распылитель на регистры 9 поступает из зазора 10, куда подается через штуцер 7. Количество постущающей влаги в камеру смешения 8 через форсунку 6-21-40% по весу топлива. Количество распылителя, поступающего из за

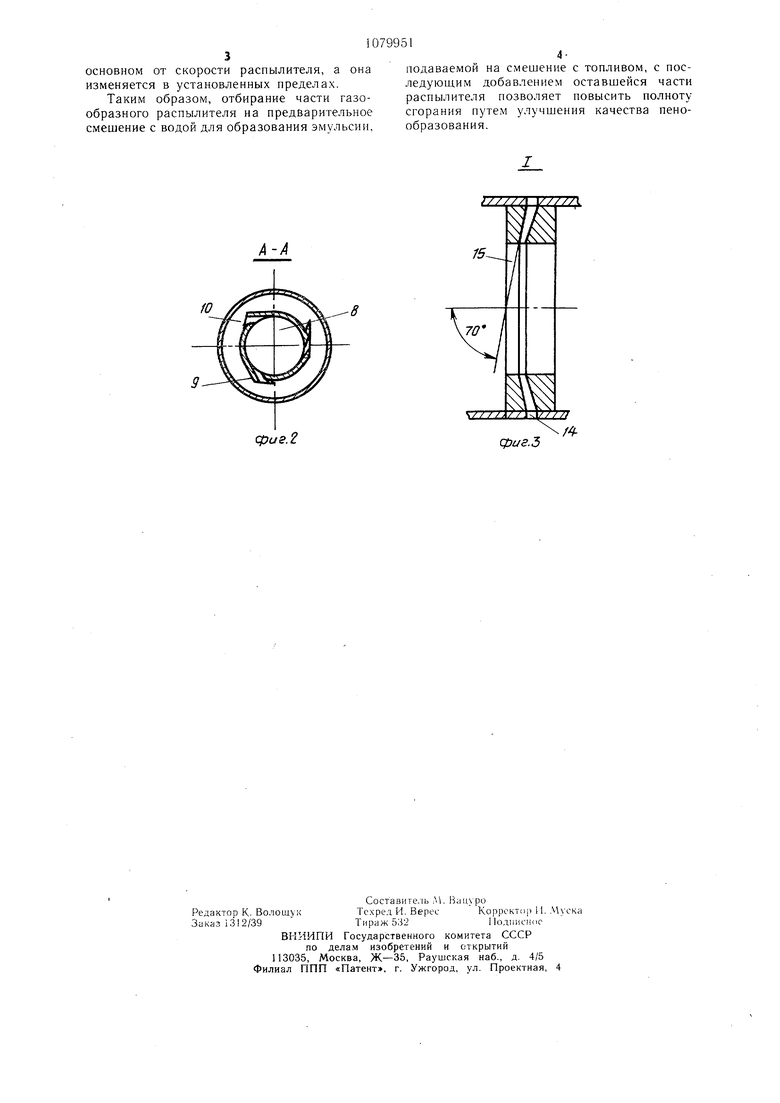

ности, так как качество распыла зависит в зора 10 в камеру смешения 8 составляет 95-85% его обш,его расхода. Остальной распЕ)1литель поступает в камеру смешения 8 через канал 14 разделительной диафрагмы 4. Такое распределение потоков выбрано по следуюш.им соображениям. Если распылитель, например воздух, выходит со скоростью 30-50 м/с, то его динамический напор 50- 150 кг/м и энергия этого напора производит качественный мелкодисперсный распыл воды, которая в виде тумана распределяется по сечению камеры, а так как движение распылителя тангенциальное, то более крупные частицы под действием центробежных сил группируются у периферии, однако на пути своего движения они встречают препятствие в виде механического сужения потока, а также в виде энергии струи распылителя, вытекающего из канала 14 разделительной диафрагмы 4. Под действием этих факторов происходит торможения потоков, причем наиболее значительное для верхних (периферийный) слоев его, вступают в действие силы инерции, относительная скорость между частицами влаги и распылителя потоком возрастает, процесс массообмена увеличивается. Для более эффективного воздействия радиальной составляющей воздушной струи она направлена под углом 70-80° к оси потока. Угол 70--80° и распределение распылителя в отношении 85-95% к регистрам 9 и 5-15% к кольцевому каналу 14 разделительной диафрагмы 4 ойределены экспериментально на основании опытных данных эксплуатации приспособлений и устройств для сжигания топлива. Расход воды 21-40% от веса топлива позволяет получить газы с температурой факела 1250-1500°С при парциальном давлении водяных паров более 0,20, а это позволяет оптимально организовать процесс прокаливания боросодержащих руд. Насыщенный влагой распылитель через отверстие 15 поступает в зазор 3, а оттуда через регистры 12 поступает в камеру 2 распыления топлива. Камера распыления топлива также имеет разделительную диафрагму с кольцевым каналом и центробежным отверстием. Топливо поступает через форсунку 1 в количестве 79-60% веса жидкой фазы. Распылитель насыщенный влагой, распределяется так же, как и в камере подготовки распылителя , т.е. 85-95% его поступает на регистры, а 5-15% подается через канал разделительной диафрагмы под углом 70-80° навстречу потоку. Скорость выхода распылителя из регистров 30-50 м/с. Такая организация процеса подготовки топливовоздущной смеси позволяет получить равномерно диспергированную эмульсию по глубине потока в сопле вывода рабочей смеси и добиться требуемых параметров продуктов сгорания топлива при высокой надежосновном от скорости распылителя, а она изменяется в установленных пределах.

Таким образом, отбирание части газообразного распылителя на предварительное смешение с водой для образования эмульсии.

подаваемой на смешение с топливом, с последующим добавлением оставшейся части распылителя позволяет повысить полноту сгорания путем улучшения качества пенсобразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРСУНКА ДВУХТОПЛИВНАЯ "ГАЗ ПЛЮС ЖИДКОЕ ТОПЛИВО" | 2014 |

|

RU2578785C1 |

| Двухтопливная форсунка | 2020 |

|

RU2750402C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО АГЕНТА И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 1991 |

|

RU2015451C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА С ВОЗДУХОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2098717C1 |

| Горелка | 1991 |

|

SU1763804A1 |

| КОМБИНИРОВАННОЕ ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1998 |

|

RU2137980C1 |

| СПОСОБ ПОДГОТОВКИ И ПОДАЧИ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ В ТОПКУ КОТЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2134840C1 |

| ПНЕВМОМЕХАНИЧЕСКАЯ ФОРСУНКА | 1994 |

|

RU2062948C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С СИСТЕМОЙ КАРБЮРИРОВАНИЯ И СГОРАНИЯ | 1997 |

|

RU2138659C1 |

| ТОПЛИВОВОЗДУШНАЯ ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2000 |

|

RU2199700C2 |

СПОСОБ СЖИГАНИЯ ТОПЛИВА путем его смешения с водой и газообразным распылителем, отличающийся тем, что, с целью повышения полноты сгорания путем улучшения качества смесеобразования, часть газообразного распылителя предварительно смешивают с водой для образования эмульсии, которую затем смешивают с топливом, после чего добавляют оставшуюся часть распылителя.

А-А

ю

дуие.2

фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 820345, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ сжигания жидкого топлива и устройство для его осуществления | 1979 |

|

SU868263A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-03-15—Публикация

1982-05-06—Подача