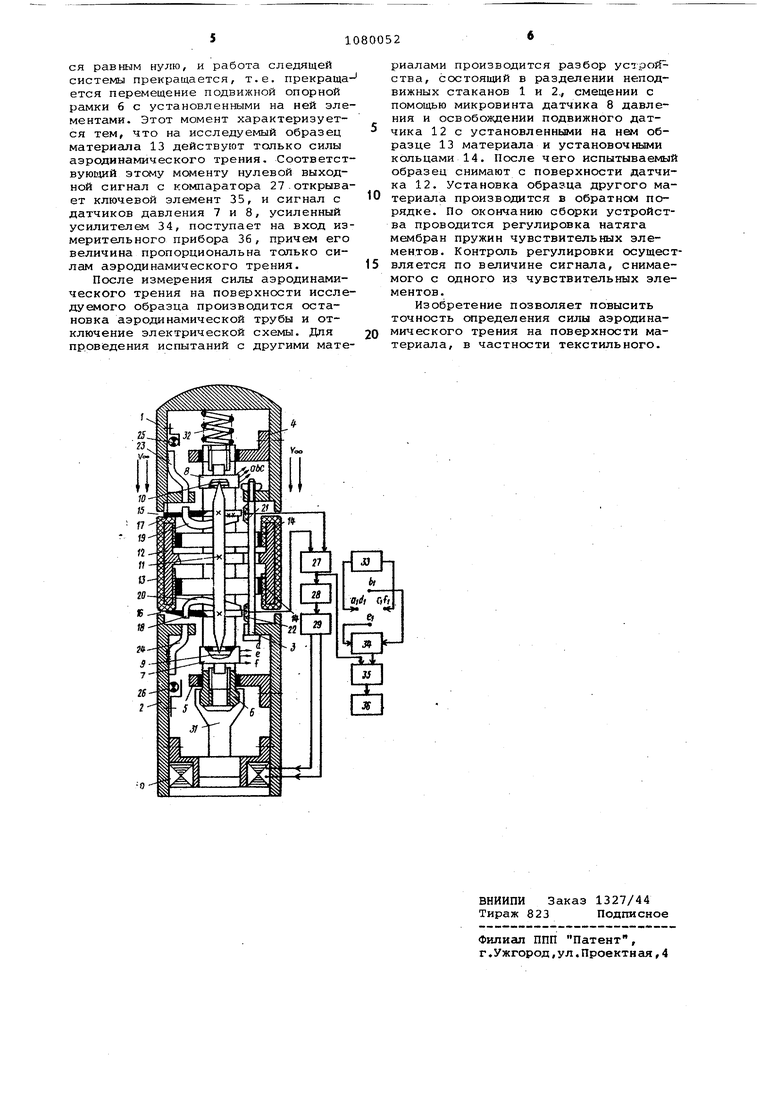

ел ю Изобретение относится к измерительной техникё и может быть исполь зовано для аэродинамических испытаний материалов. Известно устройство для определе ния силы аэродинамического трения на поверхности материала, содержащее неподвижные стаканы, жестко свя занные между собой, и установленный между ними с возможностью осевого перемедения датчик с расположенным внутри него стержнем, концы которог контактируют с закрепленными на корпусе чувствительными элементами, выходы которых через измерительный блок связаны с регистраторам Cl 1. Однако указанное устройство ха рактеризуется недостаточней точнос тью определения силы аэродинамического трения на поверхности материала. Цель изобретения - повышение определения точности силы аэродинамического трения на поверхности материсша. Поставленная цель достигается тем, что устройство для определения силы аэродинамического трения на по верхности материала, содержащее неподвижные стаканы, жестко связанные между собой, и установленный между ними с возможностью осевого перемещения датчик с расположенным внутри него стержнем, концы которого контактируют с закрепленными на корпусе чувствительными элементами, выходы которых через измерительный блок связаны с регистратором, имеет элемент сравнения, усилительный блок, источник света, световодя/ . фотсэтриемники, деттфирующую пружину установленную одним концом на корпу се одного стакана, а другим концом связанную с одним чувствительным элементом, и электромагнит с якорет размещенмлй коаксиально в другом стакане, а якорь электромагнита связан с другим чувствительным элементом, причем одни световоды закре лены напротив соответствующих источ ников света на стаканах, а другие закреплены внутри датчика и направлены к свободным концам первых световодов, причем фотсшриемники оптически связаны с вторыми световодами выходы которых через элемент сравнения и усилительный блок соединены с электрсзмагнитсм, при этом выхо элемента сравнения связан с входом измерительного блока На чертеже изображено предлагаемое устройство для определения силы аэродинамического трения на поверхности материала (электрические связи на ней обозначены сплошной линией, а направление потока аэродинами ческой трубы - V. Устройство содержит неподвижное тело, помещенное в поток аэродинамической трубы и состоящие из двух неподвижных стаканов 1 и 2, жестко соединенных между собой тремя фиксирующими стержнями 3. Внутри неподвижных стаканов 1 и 2 жестко закреплены две опоры 4 и 5 скольжения, в которых перемещаются две оси подвижной опорной рамки 6, на внутренних боковых торцах которой с помощью регулировочных .винтов неподвижно установлены индуктивные датчики 7 и 8 давления, на чувствительные элементы которых - мембраны 9 и 10 с натягом и без возможности смещения,перпендикулярно их поверхности оперт установленный стержень 11 с жестко закрепленным на нем подвижным датчиком 12. Образец 13 исследуетлого материала с помощью установочных колец 14 закреплен на внешней поверхности подвижного датчика 12, причем его поверхность является продолжением знойней поверхности неподвижных стаканов 1 и 2. В зазорах 15 и 16 между терцовыми поверхностями подвижного датчика 12 с образцом 13 исследуемого материала и торцовыми поверхностями неподвижных стаканов 1 и 2 расположены упругие мембраны соответственно 17 и 18, жестко закрепленные по обе стороны от подвижного датчика 12 на установочном стержне 11. Свободные концы мембран 17 и 18 оттерты на торцовые поверхности образца 13 исследуолого материала. Каждая из мембран имеет отверсти.€1 для закрепления входных концов двух отрезков волоконных световодов 19 и 20, выходные концы которых скрепле(ис упругими метлбранами около их закрепления на установочном стержне 11, напротив выходных концов световодов на фиксирующем стержне 3 установлены фотодатчики 21 и 22 регистрации деформации материала. .На торцовых поверхностях непощвиж- ных стакансш 1 и 2 напротив входных концов световодов соответственно 19 и 20 установлены выходгале концы неподвижных световодов 23 и 24,входные концы которых закреплены на внутренней поверхности неподвижных стаканов 1 и 2 напротив источников 25 и 26 света, также установленных на неподвижных стаканах 1 и 2. Выходы фотодатчиков регистрации деформации исследуемого материала подключены к двум входам элементов сравнения-ксмпаратора 27, выход которого через усилительный блок,включающий корректирующий усилитель 28 и усилитель мсяцности 29, соединен с управляющей оО откой исполнительного элемента, и электромагнита 30, жестко установленного внутри неподвижного стакана 2, силовой элемент которого (якорь 31/ шарнирно связан с одной из сторон подвижной опорной рамки 6. Другая сторона подвижной опорной рамки 7 через упругий элемент (пружину 32 связана с подвижным участком тела.

Выходные концы измерительных обмоток а, Ь , с датчика 8 давления и fii,e,f датчика 7 давления подключены соответственно к точкам а,Ъ,с, . сЗ, е , f мостовой СХЕМЫ, питаемой переменньм токсм частотой 3-6 кГц от источника 33, Диагональ измерительного моста Ъ е соединена с усилителем 34, который через ключевой элемент 35, управляемый с выхода компаратора 27, подключен к входу измерительного прибора 36.

Устройство работает следующим образом.

В рабочую часть аэродинамической трубы устанавливается неподвижное тело, с помощью установочных колец 14 на внешней поверхности подвижного датчика 12 закреплен образец 13 иссЛедуемого материала. Включается вся электрическая часть устройства и с выхода фотодатчиков 21 и 22 регистрации деформации материала снимаются сигналы, характеризующие деформацию материала, вызванную установкой образца исследуемого материала 13 на внедней поверхности подвижного датчика 12. На компараторе 27 происходит сравнение поступившего сигнсша и зафиксированная разность с учетом знака, который указывает на какой из торцовых поверхностей подвижного кольцевого отсека (передней или задшей по отношению к набегающему потоку) деформация больше, с выхода компаратора через корр.ектирукндий усилитель 28 и усилитель 29 мощности поступает на управляющую обмотку исполнительного элемента (электромагнита 30 ). В результате происходит смещение силового элемента (якоря 31) и шарнирно связанной с ним подвижной опорой рамки б. Одновременно происходит перемещение подвижного датчика 12 и исследуемого образца 13. Такое изменение положения происходит до тех пор, пока деформация материала станет одинаковой с обеих сторон. Это приводит к тому, что начальные сигналы датчиков 7 и 8 давления обнуляются и на измеритепьнся-1 приборе 36 устанавливается начальная точка отсчета. Подключение прибора 36 к выходу усилителя 34 .. осуществляется автоматически в момент равенства выходных сигналов фотодатчиков 21 к 22 регистрации деформации материала, т.е. в тот момент, когда датчики 7 и 8 давления не нагружены силами упругой

деформации материала, заметно искажающими их показания.

После включения аэродинамической трубы и выхода ее на режим начинается этап непосредственного измерения силы аэродинамического трения на поверхности испытуемого образца 13. Под действием касательных напряжени подвижной датчик 12 перемещается к торцовой поверхности неподвижного стакана 2. Датчики 7 и 8 давления фиксируют это перемещение и на выходе усилителя 34 появляется сигнал пропорциональный этому пероиещению. Однако он не поступает на вход изМе рительного прибора 36, поскольку ключевой элемен.т 35 закрыт.

Сигналы с датчиков давле«ия зависят не только от касательных напряжений на поверхности образца 13 исследуемого материала, но и от упругих сил, возникающих за счет сжатия материала в зазоре между торцовыми поверхностями подвижного датчика 12 и неподвижного стакана 2. Аналогичные силы могут возникать для н которых материалов и между торцовым поверхностями подвижного датчика 12 и неподвижного стакана 1. Резултатом появления упругих сил . являются деформации мембран 17 и 28 и как результат, смещение оптических осей световодов 20 и 24, 19 и 23. Изменение коэффициенте пропускания световодов приводит к появлению сигналов на выходах фотодатчиков 21 и 22 регистрации деформации материала, протюрциональных упругим силам, возникающим при сжатии материала между торцовыми поверхностями подвижного датчика 12 и соответственно неподвижных стаканов 1 и 2. Эти сигналы поступают на входы компаратора 27, а их разность, усиленная в корректирующая усилителе 28 и усилителе мощности 29, - на управляющую обмотку исполнительного элемента (электромагнита 30). В результате начинается перемещение силового элемента (якоря 31/, подвижной опорной рамки 6 и подвижного датчи.ка 12 с образцом 13 исследуемого материала. Это перемещение происходит в сторону уменьшения сжатия материала между торцовыми поверхностями подвижного датчика 12 и неподвижного стакана 2, т.е. навстречу потоку аэродинамической трубы. Оно происходит до.тех пор, пока сила сжатия.материала между торцовыми поверхностями неподвижного стакана 1 и подвижного датчика 12 не уравновесит силу сжатия материала между торцовыми поверхностями последнего и неподвижного стакана 2.

В момент равенства этих сил сигнал с выхода компаратора 27 становися равным нулю, и работа следящей системы прекращается, т.е. прекращается перемещение подвижной опорной рамки 6 с установленными на ней элементами. Этот момент характеризуется тем, что на исследуемый образец материала 13 действуют только силы аэродинамического трения. Соответствующий этому моменту нулевой выходной сигнал с компаратора 27.открывает ключевой элемент 35, и сигнал с датчиков давления 7 и 8, усиленный усилителем 34, поступает на вход измерительного прибора 36, причем его величина пропорциональна только силам аэродинамического трения.

После измерения силы аэродинамического трения на поверхности исследуемого образца производится остановка аэродинамической трубы и отключение электрической схемы. Для проведения испытаний с другими материалами производится разбор устрой ства, состоящий в разделении неподвижных стаканов 1 и 2., смещении с помощью микровинта датчика 8 давления и освобождении подвижного датчика 12 с установленными на нем образце 13 материала и установочными ксэльцами 14. После чего испытываемый образец снимают с поверхности датчика 12. Установка образца другого материала производится в обратном порядке. По окончанию сборки устройства проводится регулировка натяга мембран пружин чувствительных элементов. Контроль регулировки осуществляется по величине сигнала, снимаемого с одного из чувствительных элементов.

Изобретение позволяет повысить точность определения силы аэродинамического трения на поверхности материала, в частности текстильного.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эластовискозиметр жидких материалов в потоке | 1978 |

|

SU763745A1 |

| Измеритель мощности сверхвысоких частот | 1978 |

|

SU873142A1 |

| УСТРОЙСТВО С ЭЛЕКТРОПРИВОДОМ ДЛЯ ТРЕНИРОВКИ МЫШЦ | 2006 |

|

RU2335319C1 |

| Устройство для исследования динамических характеристик материалов с внутренним трением,например,пассиков и магнитных лент | 1984 |

|

SU1150659A1 |

| Устройство для определения реологических характеристик жидкости в потоке | 1976 |

|

SU655933A1 |

| Эластовискозиметр | 1979 |

|

SU993102A2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 1991 |

|

RU2032164C1 |

| Стенд для измерения силовых параметров в резьбовых соединениях | 1991 |

|

SU1781570A1 |

| Устройство для исследования характеристик термочувствительного элемента из материала, обладающего свойством памяти формы | 1988 |

|

SU1578664A1 |

| Устройство для регистрации процессов изменения упругости твердеющих веществ | 1975 |

|

SU528482A1 |

УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СИЛЫ АЭРОДИНАМИЧЕСКОГО ТРЕНИЯ НА . ПОВЕРХНОСТИ Г«ТЕРИАЛА, содержащее неподвижные стаканы, жестко связанные между собой, и установленный между ними с возможностью осевого перемещения датчик с расположенным ,внутри него стержнем, концы которого контактируют с закрепленныл1И на корпусе чувствительными элементами, выходы которых через измерительный блок связаны с регистратором, о тличающееся тем, что, с целью повышения точности определения силы аэродинамического трения н& поверхности материала, оно имеет .элемент сравнения, усилительный блок, источник света, световоды, фотоприемники, демпфируняцую пружину, установленную одним концс 1 на корпусе одного стакана, а другим конце связанную с одним чувствительным элементом, и электронагнит с якорем, размещенный краксиальяо в другом стакане, а якорь электромагнита связан с другим чувствительным элементом, причем одни световоды закреплены напротив соответствующих источников света на стаканах, а другие закреплены внутри датчика и направлены к свободным концам первых световодов, причета фотоприемники оптически связаны с вторыми световодами, выходы которых через элемент сравнения и усилительный блок соединены с электрсмлагнитом, при этом выход элемента сравнения связан с входсм измерительного блока.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ АЭРОДИНАМИЧЕСКОЙ КАСАТЕЛЬНОЙ СИЛЫ НА ЦИЛИНДРЕ | 1965 |

|

SU216333A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-03-15—Публикация

1982-01-06—Подача