Изобретение относится к приборостроению и может быть использовано в любой отрасли машиностроения для измерения силовых параметров, возникающих в резьбовом соединении типа болт(винт) - гайка,

болт(винт) - корпус, шпилька - гайка, шпилька - корпус, с использованием сменных закладных деталей.

Известно устройство для контроля па- ряметров резьбы, содержащее основание,

корпус, стакан, упругие элементы с тензоре- зисторами, испытуемый резьбовой образец, причем корпус содержит замок, стакан связан с корпусом через опорный шарикоподшипник, упругие элементы по касатель- ной расположены к поверхности стакана, корпус соединен через шариковую опору с датчиком момента.

Недостатком данного устройства является то, что общий момент снимается с кор- пуса, а не с ключа, момент трения в резьбе измеряется с погрешностью из-за отсутствия опоры под стаканом, применяемые тензорезисторы не обеспечивают стабильности показания из-за того, что требуют большого тока для работы, в результате чего появляется температурная текучесть. Измеряемые характеристики зависят друг от друга.

Наиболее близким к изобретению по технической сущности является устройство, содержащее основание механизм контроля с вертикальной геометрической осью, закрепленной на основании, и исполнительный механизм, расположенный над механизмом контроля соосно с ним,.при этом механизм контроля включает в себя корпус в виде втулки, установленный соосно в нем с возможностью вращения кольцеобразный столик с упором, опорную шайбу, расположенную соосно столику, датчик момента трения опорной поверхности, закрепленный в корпусе механизма контроля с возможностью взаимодействия с упором кольцеобразного столика, вставку с упором, соосно установленную с возможностью вращения в корпусе механизма контроля под кольцеобразным столиком, датчик момента трения в резьбе, закрепленный в корпусе механизма контроля с возможно- стью взаимодействия с упором вставки, сменный замок, закрепленный на вставке с расположенным вдоль ее оси резьбовым ог- верстием, и датчик усилия, а исполнительный механизм выполнен в виде привода, связанного с коаксиально установленным во втулке шпинделем, оканчивающимся расположенным внизу ключом, причем шпиндель выполнен с двумя параллельными перфорированными дисками, каждый из которых соединен с соответствующим концом расположенного между ними вдоль оси шпинделя торсиона, а во втулке исполнительного механизма размещены с воз- мохностью взаимодействия с соответствующими перфорированными дисками датчик общего момента и датчик угла поворота

Процесс наложения ключа на головку ввинчиваемого образца в этом устройстве

не механизированы, что приводит к большим временным затратам на проведение цикла работы, т.е. эффективность этого устройства невысока.

Целью изобретения является устранение указанного недостатка, а именно повышение эффективности за счет сокращения времени на проведение цикла работы

Указанная цель достигается в стенде для измерения силовых параметров в резьбовых соединениях, содержащем основание, механизм контроля с вертикальной геометрической осью, закрепленной на основании, и исполнительный механизм, расположенный над механизмом контроля соосно с ним, при этом механизм контроля включает в себя корпус в виде втулки, установленный соосно в нем с возможностью вращения кольцеобразный столик с упором, опорную шайбу, расположенную соосно столику, датчик момента трения опорной поверхности, закрепленный в корпусе механизма контроля с возможностью взаимодействия с упором кольцеобразного столика, вставку с упором, соосно установленную с возможностью вращения в корпусе механизма контроля под кольцеобразным столиком, датчик момента трения в резьбе,закрепленный в корпусе механизма контроля с возможностью взаимодействия с упором,вставки, сменный замок, закрепленный на вставке с рас- положенным вдоль ее оси резьбовым отверстием, и датчик усилия, а исполнительный механизм выполнен в виде привода, связанного с коаксиально установленным во втулке шпинделем, оканчивающимся расположенным внизу ключом, причем шпиндель выполнен с двумя параллельными перфорированными дисками, каждый из которых соединен с соответствующим концом расположенного между ними вдоль оси шпинделя торсиона, а во втулке исполнительного механизма размещены с возможностью взаимодействия с соответствующими перфорированными дисками датчик общего момента и датчик угла поворота, благодаря тому, что согласно изобретению стенд снабжен механизмом перемещения, механизмом поджима, горизонтально расположенной плитой и датчиками начального и конечного положения, при этом механизм перемещения выполнен в виде цилиндрического корпуса с резьбовым осевым 6т- верстием, закрепленного торцом на основании, ходового винта, сопряженного с резьбовым отверстием, гильзы,установлен ной с возможностью осевого перемещения на цилиндрическом корпусе и связанном подшипником качения с ходовым винтом, и

закрепленного на гильзе привода с электромагнитной муфтой, связанной с ходовым винтом, а механизм поджима выполнен в виде пневмоцилиндра, жестко соединенного с гильзой механизма перемещения, с об- ращенным вертикально вниз штоком, жестко связанным с плитой, датчик конечного положения установлен с возможностью взаимодействия с цилиндрическим корпусом и гильзой механизма перемеще- ния, а датчик начального положения установлен с возможностью взаимодействия с плитой и торцом кольцеобразного столика механизма контроля, при этом в исполнительный механизм введена электромаг- нитная муфта, связанная с его приводом и шпинделем, а втулка исполнительного ме- ханизма закреплена на плите, в которой вьи полнено отверстие для ключа, причем опорная шайба механизма контроля жестко закреплена на его кольцеобразном столике, сменный замок выполнен с радиальными выступами, в вставке выполнены осевое отверстие и сообщенные с ним дуговые направляющие пазы с ответвляющимися вверх радиальными входными отверстиями для выступов сменного замка, а датчик усилия установлен в основании с возможностью взаимодействия в осевом направлении с торцом элемента исследуемого резьбового соединения,

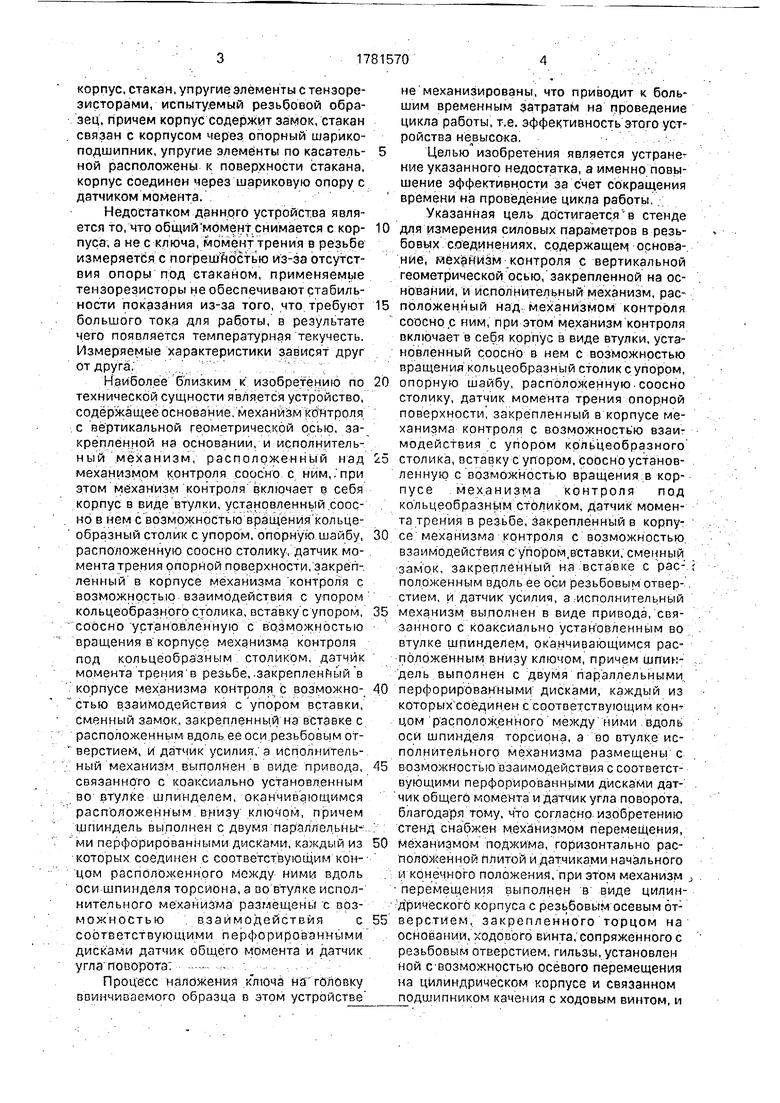

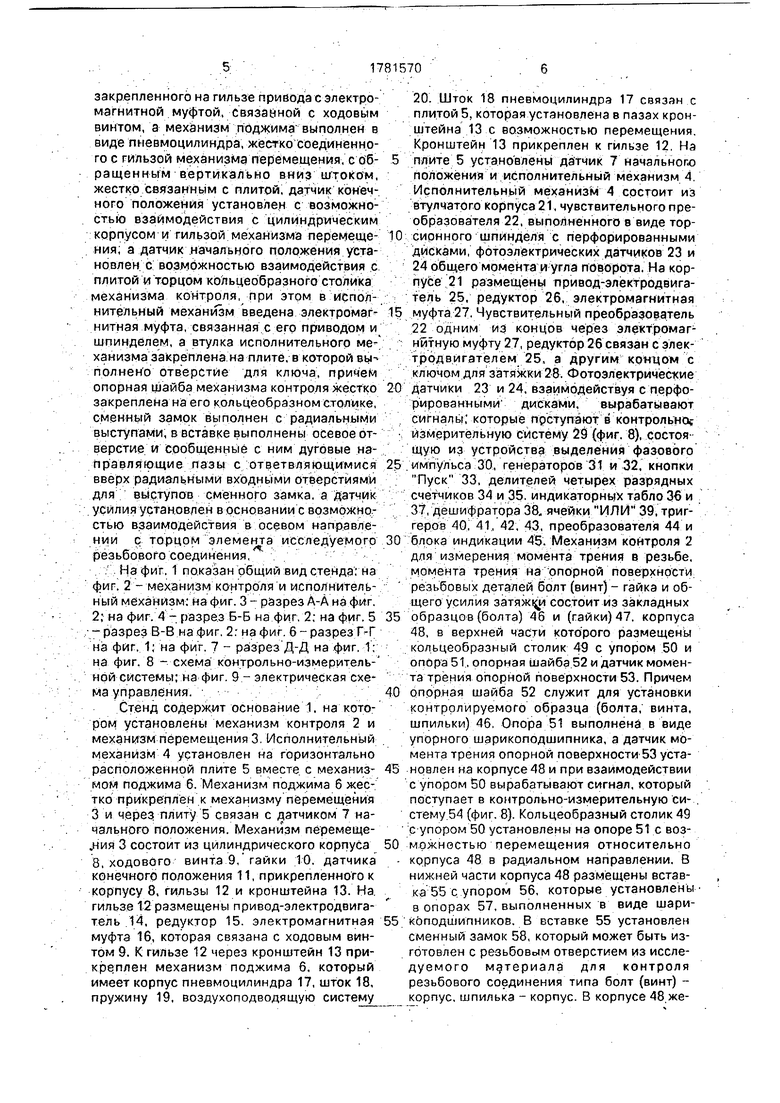

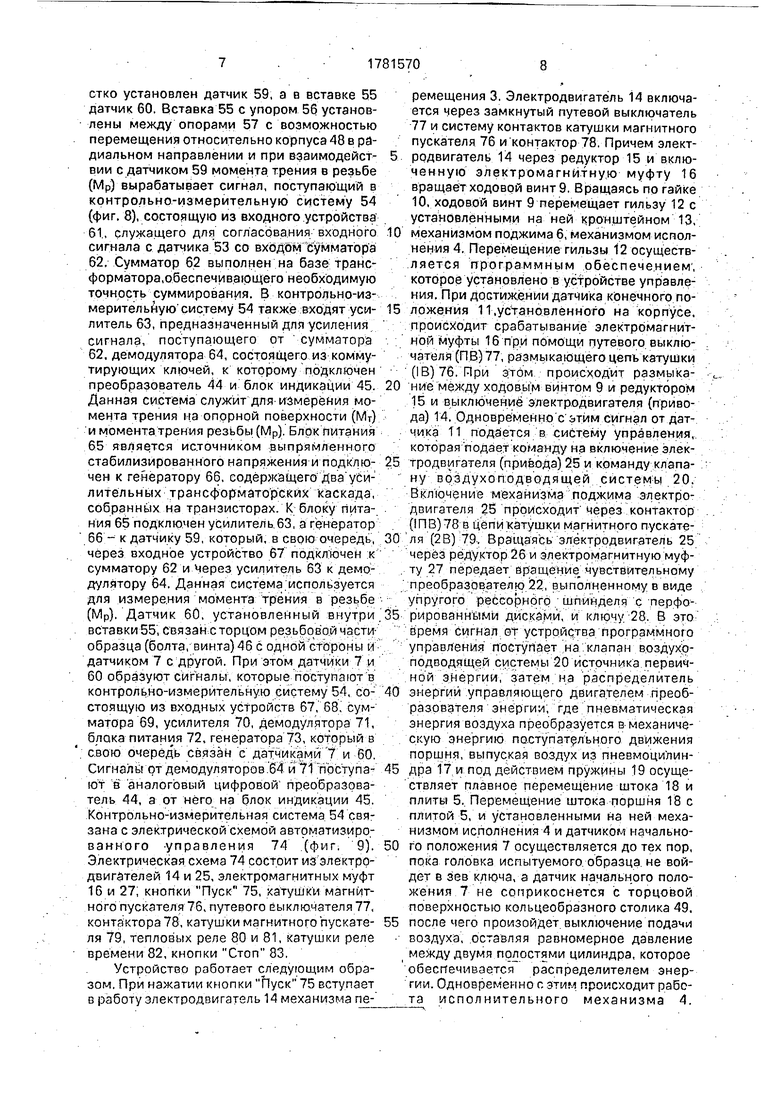

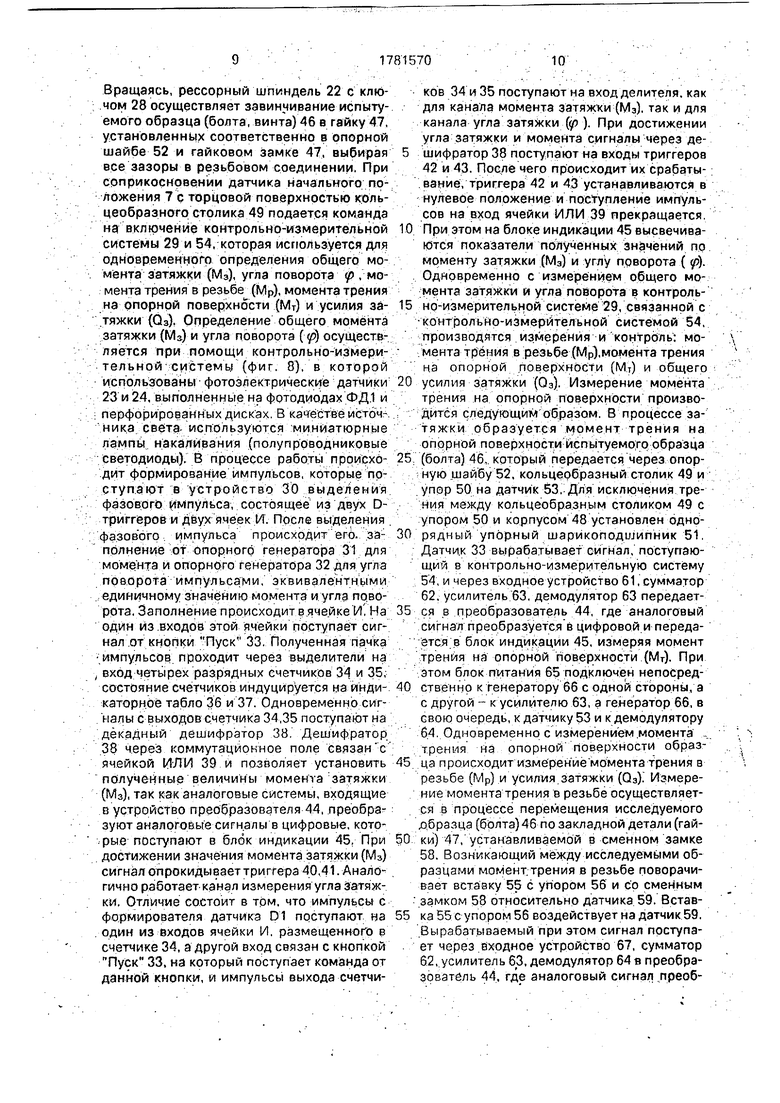

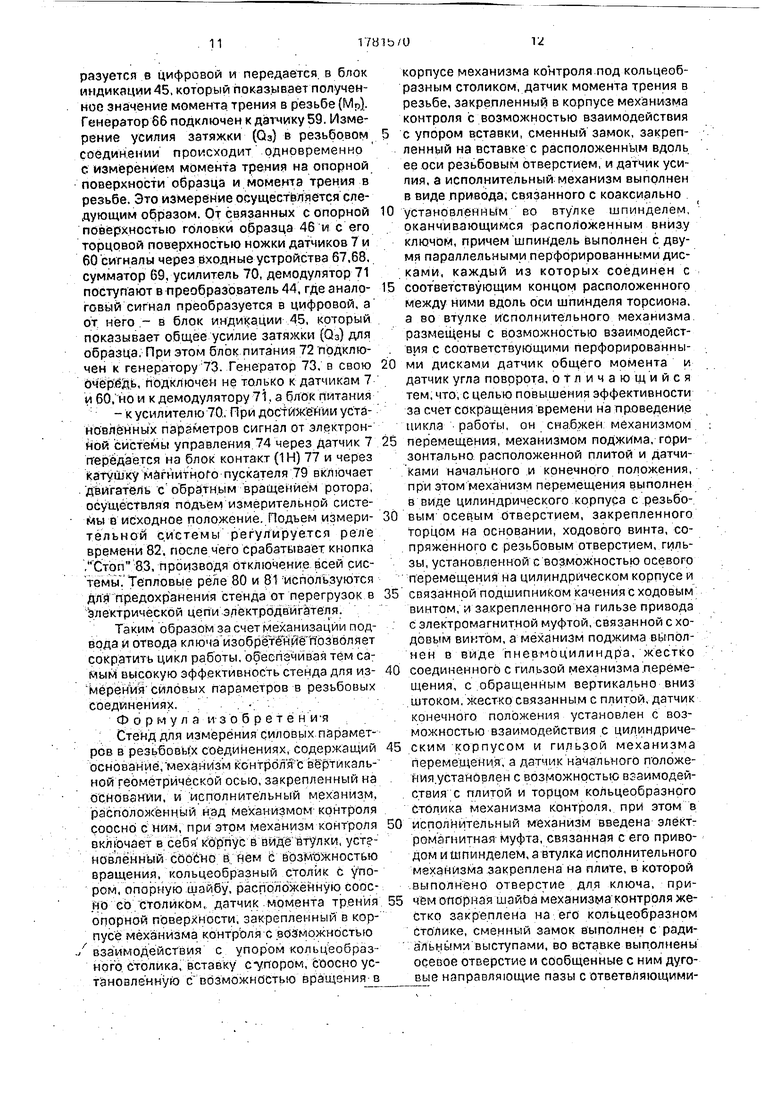

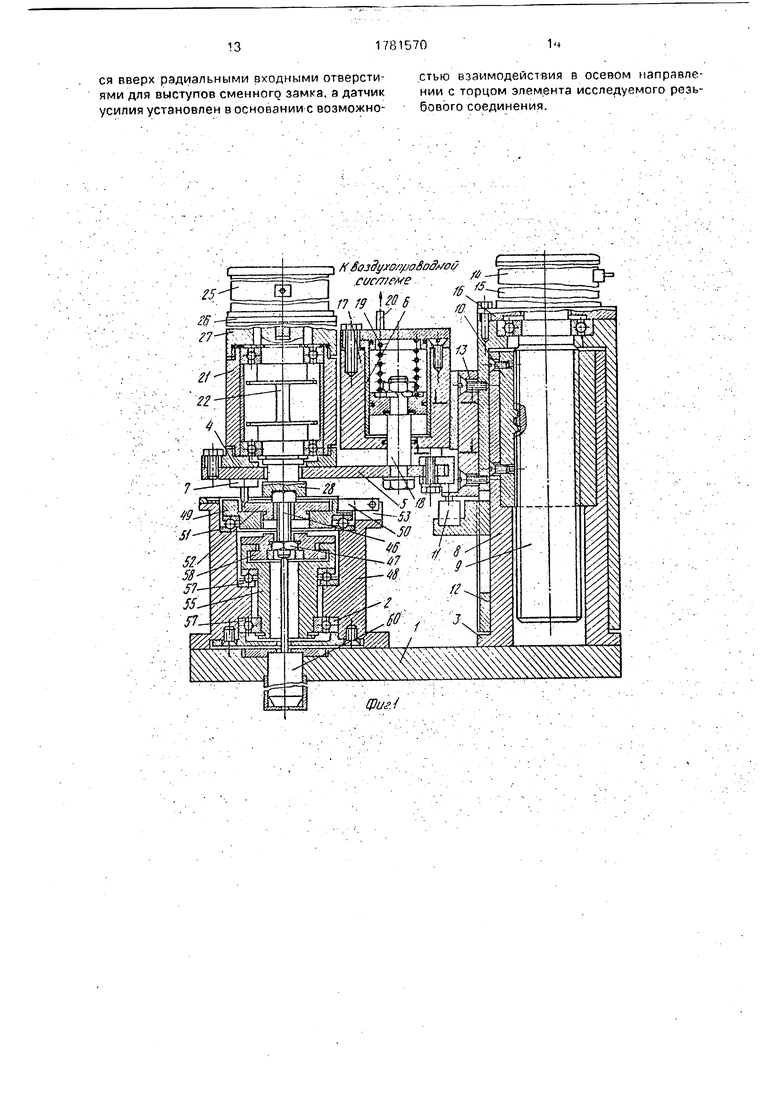

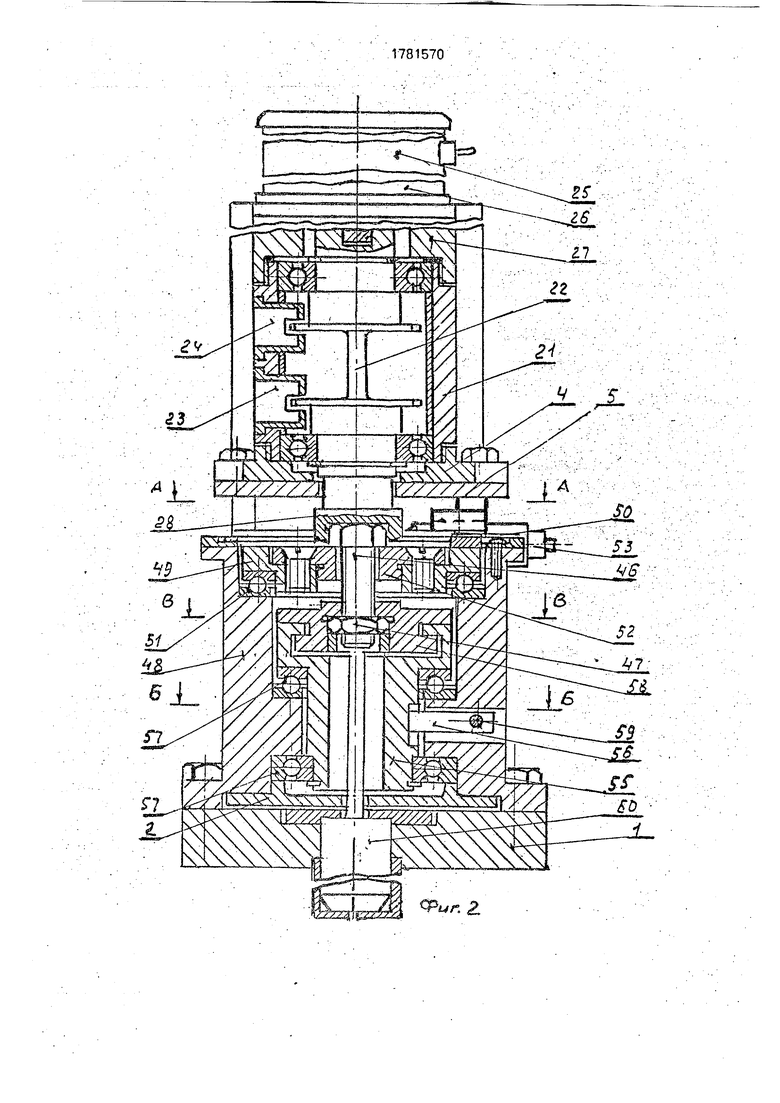

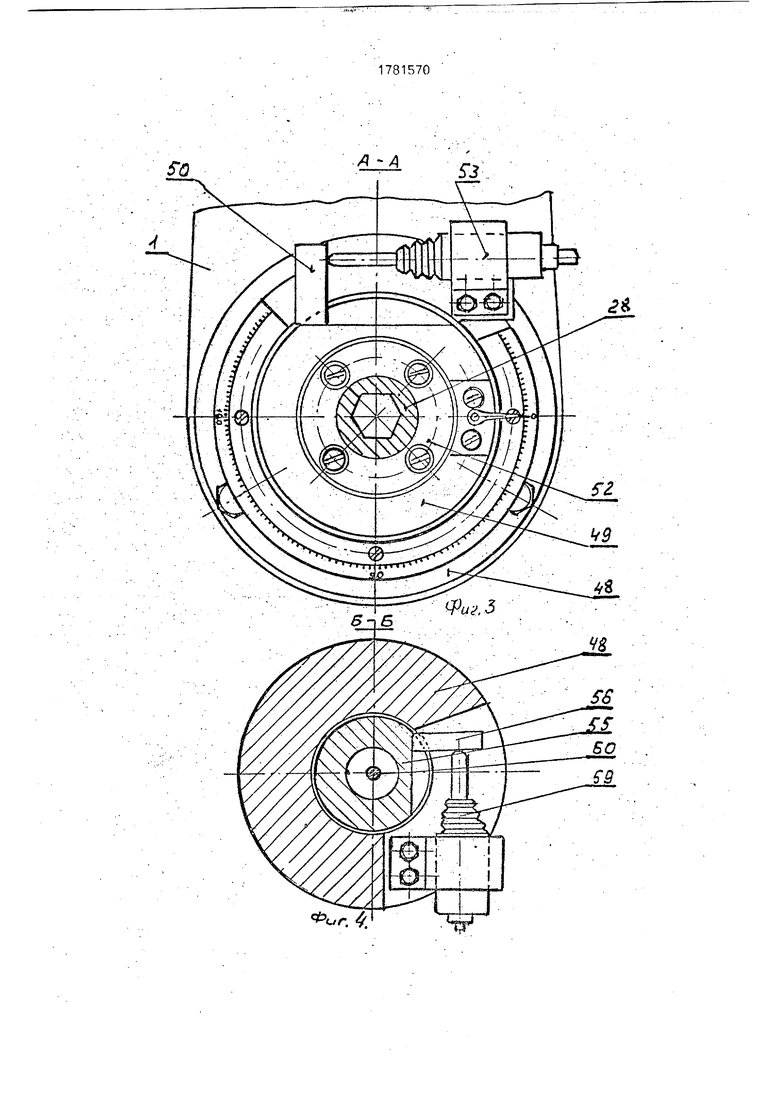

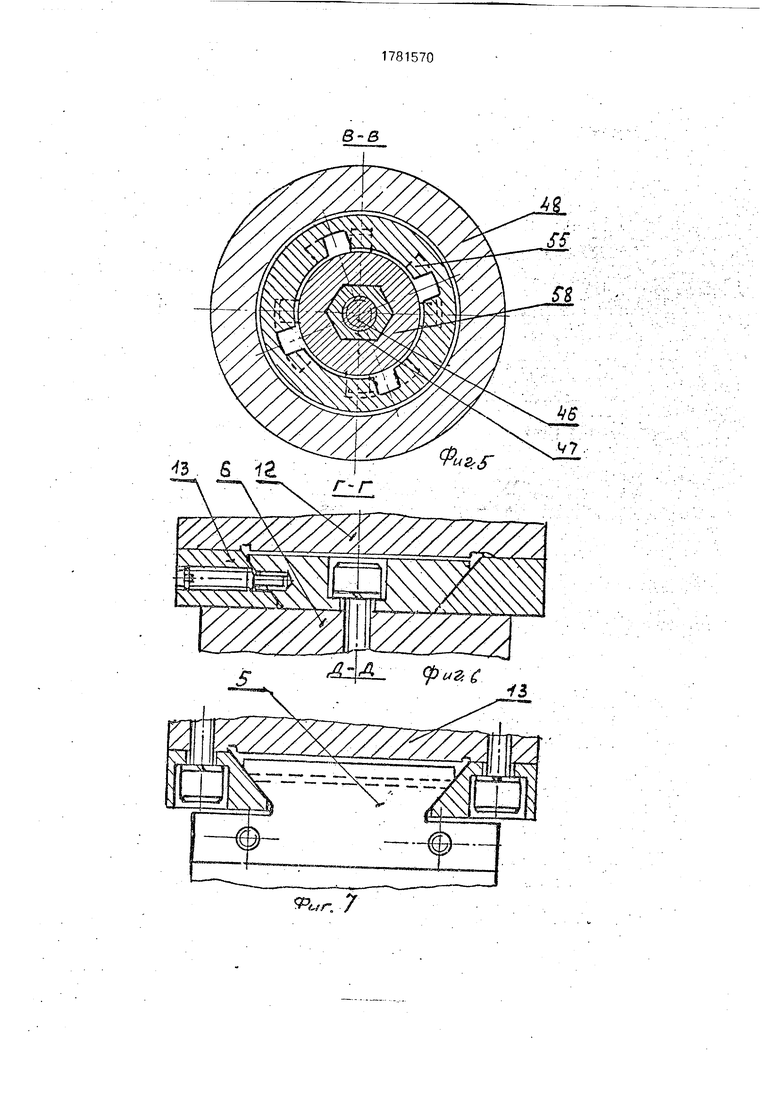

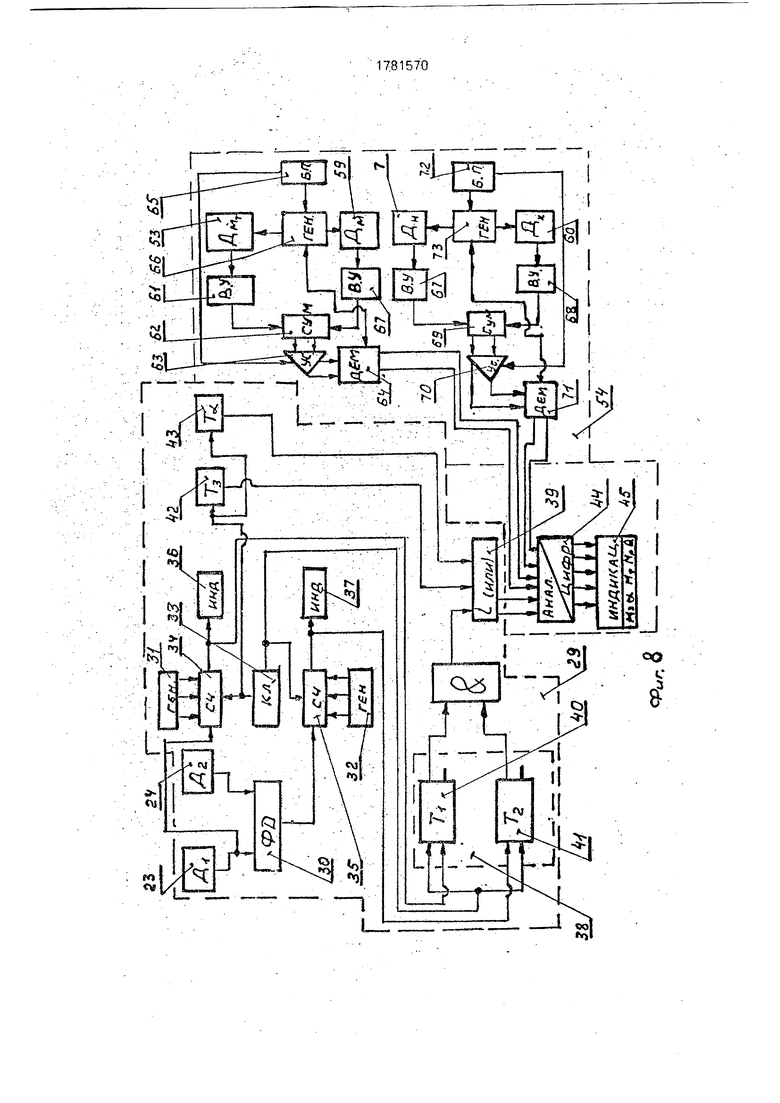

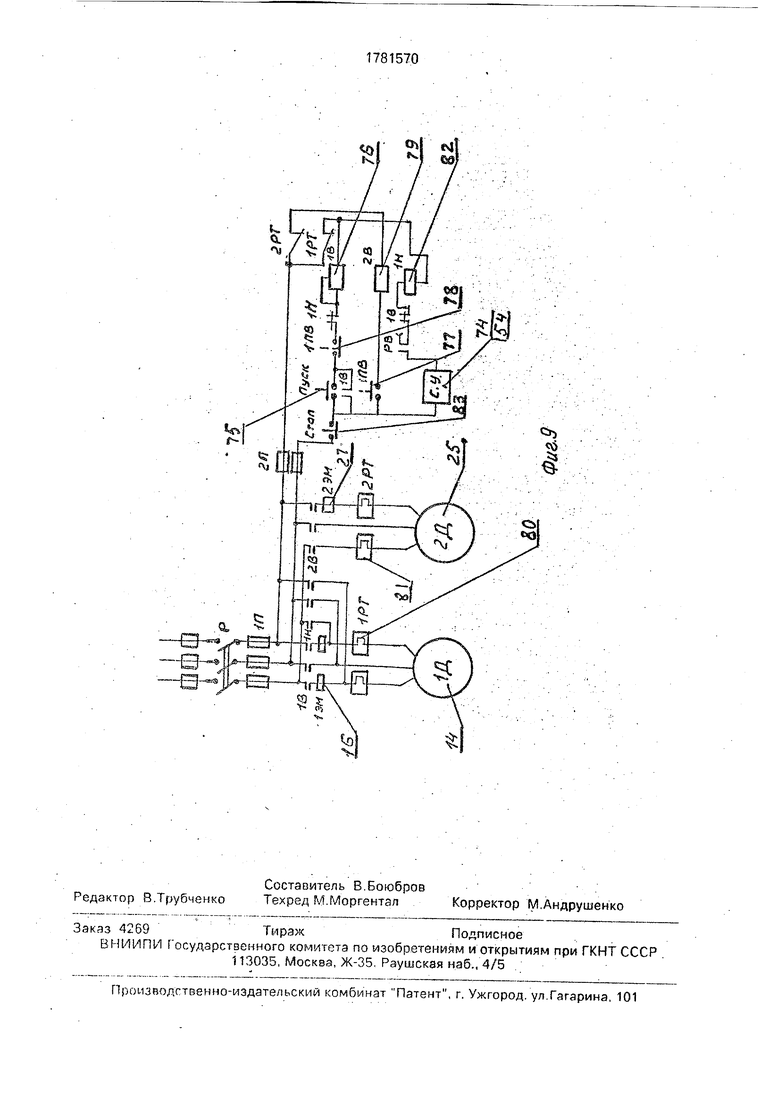

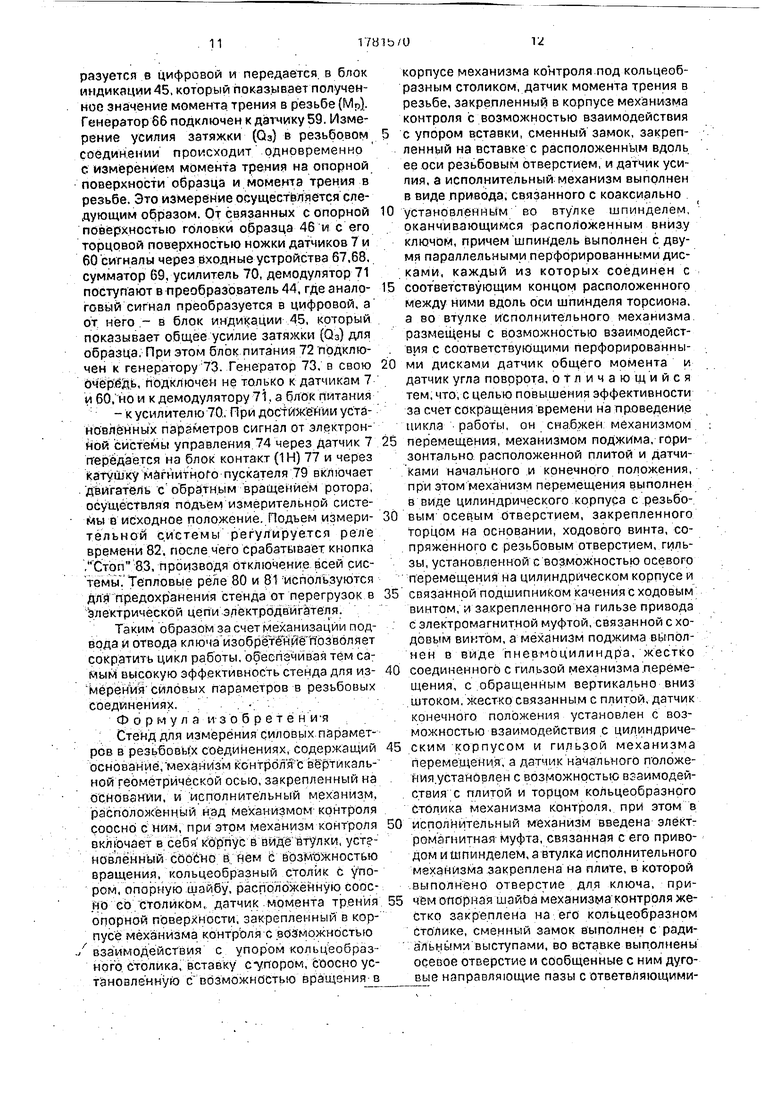

На фиг, 1 показан общий вид стенда; на фиг. 2 - механизм контроля и исполнительный механизм: на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг 2; на фиг. 5 -разрез В-В на фиг 2-нафиг 6-разрезГ-Г на фиг. 1; на фиг 7 - разрез Д-Д на фиг. 1, на фиг. 8 - схема контрольно-измерительной системы; на фиг 9 - электрическая схема управления.

Стенд содержит основание 1. на котором установлены механизм контроля 2 и механизм перемещения 3 Исполнительный механизм 4 установлен на горизонтально расположенной плите 5 вместе с механиз- мом поджима 6. Механизм поджима б жестко прикреплен к механизму перемещения 3 и через плиту 5 связан с датчиком 7 начального положения. Механизм перемещения 3 состоит из цилиндрического корпуса 8, ходового винта 9/гайки 10. датчика конечного положения 11, прикрепленного к корпусу 8, гильзы 12 и кронштейна 13. На гильзе 12 размещены привод-электродвигатель 14, редуктор 15. электромагнитная муфта 16, которая связана с ходовым винтом 9. К гильзе 12 через кронштейн 13 прикреплен механизм поджима б, который имеет корпус пневмоцилиндра 17, шток 18, пружину 19, воздухоподводящую систему

20. Шток 18 пневмоцилиндра 17 связан с плитой 5, которая установлена в пазах кронштейна 13 с возможностью перемещения Кронштейн 13 прикреплен к гильзе 12 На плите 5 установлены датчик 7 начального положения и исполнительный механизм 4 Исполнительный механизм 4 состоит из втулчатого корпуса 21, чувствительного преобразователя 22, выполненного в виде торсионного шпинделя с перфорированными дисками, фотоэлектрических датчиков 23 и 24 общего момента и угла поворота. На корпусе 21 размещены привод-электродвигатель 25, редуктор 26, электромагнитная муфта 27. Чувствительный преобразователь 22 одним из концов через электромагнитную муфту 27, редуктор 26 связан с элек- тродвигателем 25, а другим концом с ключом для затяжки 28. Фотоэлектрические датчики 23 и 24, взаимодействуя с перфорированными дисками, вырабатывают сигналы, которые прступают в контрольно измерительную систему 29 (фиг. 8), состоя щую из устройства выделения фазового импульса 30, генераторов 31 и 32, кнопки Пуск 33, делителей четырех разрядных счетчиков 34 и 35 индикаторных табло 36 и 37, дешифратора 38. ячейки ИЛИ 39, триггеров 40, 41, 42, 43, преобразователя 44 и блока индикации 45. Механизм контроля 2 для измерения момента трения в резьбе, момента трения на опорной поверхности резьбовых деталей болт (винт) - гайка и общего усилия затяжки состоит из закладных образцов (болта) 46 и (гайки) 47, корпуса 48, в верхней части которого размещены кольцеобразный столик 49 с упором 50 и опора 51, опорная шайба 52 и датчик момента трения опорной поверхности 53. Причем опорная шайба 52 служит для установки контролируемого образца (болта, винта, шпильки) 46 Опора 51 выполнена в виде упорного шарикоподшипника, а датчик момента трения опорной поверхности 53 установлен на корпусе 48 и при взаимодействии с упором 50 вырабатывают сигнал, который поступает в контрольно-измерительную систему 54 (фиг. 8) Кольцеобразный столик 49 с упором 50 установлены на опоре 51с возможностью перемещения относительно корпуса 48 в радиальном направлении. В нижней части корпуса 48 размещены вставка 55 с упором 56, которые установлены в опорах 57, выполненных в виде шарикоподшипников. В вставке 55 установлен сменный замок 58, который может быть изготовлен с резьбовым отверстием из исследуемого материала для контроля резьбового соединения типа болт (винт) - корпус, шпилька - корпус В корпусе 48 жестко установлен датчик 59, а в вставке 55 датчик 60. Вставка 55 с упором 56 установлены между опорами 57 с возможностью перемещения относительно корпуса 48 в радиальном направлении и при взаимодействии с датчиком 59 момента трения в резьбе (Мр) вырабатывает сигнал, поступающий в контрольно-измерительную систему 54 (фиг. 8), состоящую из входного устройства

61,служащего для согласования входного сигнала с датчика 53 со входом сумматора

62,Сумматор 62 выполнен на базе трансформатора,обеспечивающего необходимую точность суммирования. В контрольно-измерительную систему 54 также входят усилитель 63, предназначенный для усиления сигнала, поступающего от сумматора 62, демодулятора 64, состоящего из коммутирующих ключей, к которому подключен преобразователь 44 и блок индикации 45. Данная система служит для измерения момента трения на опорной поверхности (Мт) и момента трения резьбы (Мр) Блок питания

65является источником выпрямленного стабилизированного напряжения и подключен к генератору 66, содержащего Два усилительных трансформаторских каскада, собранных на транзисторах. К блоку питания 65 подключен усилитель 63, а генератор

66- к датчику 59, который, в свою очередь, через входное устройство 67 подключен к сумматору 62 и через усилитель 63 к демодулятору 64. Данная система используется для измерения момента трения в резьбе (Мр). Датчик 60, установленный внутри вставки 55, Связан с торцом резьбовой части образца (болта, винта) 46 с одной стороны и датчиком 7 с другой. При этом датчики 7 и 60 образуют сигналы, которые поступают в контрольно-измерительную систему 54, состоящую из входных устройств 67, 68, сумматора 69, усилителя 70, демодулятора 71, блока питания 72, генератора 73, который в свою очередь связан с датчиками 7 и 60 Сигналы от демодуляторов 64 и 71 поступают в аналоговый цифровой преобразователь 44, а от него на блок индикации 45. Контрольно-измерительная система 54 связана с электрической схемой автоматизиро- ванного управления 74 (фиг. 9). Электрическая схема 74 состоит из электродвигателей 14 и 25, электромагнитных муфт 16 и 27, кнопки Пуск 75, хатушки магнитного пускателя 76, путевого выключателя 77, контактора 78, катушки магнитного пускателя 79, тепловых реле 80 и 81, катушки реле времени 82, кнопки Стоп 83,

Устройство работает следующим образом. При нажатии кнопки Пуск 75 вступает в работу электродвигатель 14 механизма перемещения 3. Электродвигатель 14 включается через замкнутый путевой выключатель 77 и систему контактов катушки магнитного пускателя 76 и контактор 78. Причем электродвигатель 14 через редуктор 15 и включенную электромагнитную муфту 16 вращает ходовой винт 9. Вращаясь по гайке 10, ходовой винт 9 перемещает гильзу 12 с установленными на ней кронштейном 13,

0 механизмом поджима 6, механизмом исполнения 4. Перемещение гильзы 12 осуществляется программным обеспечением, которое установлено в устройстве управления. При достижении датчика конечного по5 ложения Постановленного на корпусе, происходит срабатывание электромагнитной муфты 16 при помощи путевого выключателя (ПВ) 77, размыкающего цепь катушки (IB) 76. При этом происходит размыка0 ние между ходовым винтом 9 и редуктором 15 и выключение электродвигателя (привода) 14. Одновременно с этим сигнал от датчика 11 подается в систему управления, которая подает команду на включение элек5 тродвигателя (привода) 25 и команду клапану воздухоподводящей системы 20. Включение механизма поджима электродвигателя 25 происходит через контактор (1ПВ) 78 в цепи катушки магнитного пускате0 ля (2В) 79. Вращаясь электродвигатель 25 через редуктор 26 и электромагнитную муфту 27 передает вращение, чувствительному преобразователю 22, выполненному в виде упругого рессорного шпинделя с перфо5 рированными дисками, и ключу 28 В это время сигнал от устройства программного управления поступает на клапан воздухоподводящей системы 20 источника первичной энергии, затем на распределитель

0 энергии управляющего двигателем преобразователя энергии, где пневматическая энергия воздуха преобразуется в механическую энергию поступательного движения поршня, выпуская воздух из пневмоцилин5 дра 17 и под действием пружины 19 осуществляет плавное перемещение штока 18 и плиты 5. Перемещение штока поршня 18 с плитой 5, и установленными на ней механизмом исполнения 4 и датчиком начально0 го положения 7 осуществляется до тех пор, пока головка испытуемого образца не войдет в зев ключа, а датчик начального положения 7 не соприкоснется с торцовой поверхностью кольцеобразного столика 49.

5 после чего произойдет выключение подачи воздуха, оставляя равномерное давление между двумя полостями цилиндра, которое обеспечивается распределителем энергии. Одновременно с этин происходит работа исполнительного механизма 4.

Вращаясь, рессорный шпиндель 22 с ключом 28 осуществляет завинчивание испытуемого образца (болта, винта) 46 в гайку 47, установленных соответственно в опорной шайбе 52 и гайковом замке 47, выбирая все зазоры в резьбовом соединении. При соприкосновении датчика начального положения 7 с торцовой поверхностью кольцеобразного столика 49 подается команда на включение контрольно-измерительной системы 29 и 54, которая используется для одновременного определения общего момента затяжки (Мэ), угла поворота р , момента трения в резьбе (Мр), момента трения на опорной поверхности (Мт) и усилия затяжки (Q3). Определение общего момента затяжки (М3) и угла поворота (у) осуществляется при помощи контрольно-измерительной систему (фиг. 8), в которой использованы фотоэлектрические датчики 23 и 24, выполненные на фотодиодах ФД1 и перфорированных дисках В качестве источника света используются миниатюрные лампы накаливания (полупроводниковые светодиоды). В процессе работы происходит формирование импульсов, которые поступают в устройство 30 выделения фазового импульса, состоящее из двух D- триггеров и двух ячеек И. После выделения азового импульса происходит его. заполнение от опорного генератора 31 для момента и опорного генератора 32 для угла поворота импульсами, эквивалентными единичному значению момента и угла поворота. Заполнение происходит в ячейке И , На один из входов этой ячейки поступает сигнал от кнопки Пуск 33 Полученная пачка импульсов проходит через выделители на вход четырех разрядных счетчиков 34 и 35, состояние счетчиков индуцируется на индикаторное табло 36 и 37. Одновременно сигналы с выходов счетчика 34,35 поступают на декадный дешифратор 38 Дешифратор 38 через коммутационное поле связан с ячейкой ИЛИ 39 и позволяет установить полученные величины момента затяжки (М3), так как аналоговые системы, входящие в устройство преобразователя 44, преобразуют аналоговые сигналы в цифровые, которые поступают в блок индикации 45, При достижении значения момента затяжки (Мэ) сигнал опрокидывает триггера 40,41. Аналогично работает канал измерения угла затяжки. Отличие состоит в том. что импульсы с формирователя датчика D1 поступают на один из входов ячейки И, размещенного в счетчике 34, а другой вход связан с кнопкой Пуск 33, на который поступает команда от данной кнопки, и импульсы выхода счетчиков 34 и 35 поступают на вход делителя, как для канала момента затяжки (Мэ). так и для канала угла затяжки (р ). При достижении угла затяжки и момента сигналы через де- 5 шифратор 38 поступают на входы триггеров 42 и 43. После чего происходит их срабатывание, триггера 42 и 43 устанавливаются в нулевое положение и поступление импульсов на вход ячейки ИЛИ 39 прекращается

0 При этом на блоке индикации 45 высвечиваются показатели полученных значений по моменту затяжки (Мэ) и углу поворота (р). Одновременно с измерением общего момента затяжки и угла поворота в контроль5 но-измерительной системе 29, связанной с контрольно-измерительной системой 54, производятся измерения и контроль: момента трения в резьбе (Мр),момента трения на опорной поверхности (Мт) и общего

0 усилия затяжки (Оэ). Измерение момента трения на опорной поверхности производится следующим образом. В процессе затяжки образуется момент трения на опорной поверхности испытуемого образца

5 (болта) 46, который передается через опорную шайбу 52, кольцеобразный столик 49 и упор 50 на датчик 53, Для исключения трения между кольцеобразным столиком 49 с упором 50 и корпусом 48 установлен одно0 рядный упорный шарикоподшипник 51 Датчик 33 вырабатывает сигнал, поступающий в контрольно-измерительную систему 54, и через входное устройство 61, сумматор 62, усилитель 63, демодулятор 63 передает5 ся в преобразователь 44, где аналоговый сигнал преобразуется в цифровой и передается в блок индикации 45, измеряя момент трения на опорной поверхности (Мт). При этом блок питания 65 подключен непосред0 ственно к генератору 66 с одной стороны, а с другой - к усилителю 63, а генератор 66, в свою очередь, к датчику 53 и к демодулятору 64 Одновременно с измерением момента трения на опорной поверхности образ5 ца происходит измерение момента трения в резьбе (Мр) и усилия затяжки (Q3). Измерение момента трения в резьбе осуществляется в процессе перемещения исследуемого .образца (болта) 46 по закладной детали (гай0 ки) 47, устанавливаемой в сменном замке 58. Возникающий между исследуемыми образцами момент трения в резьбе поворачивает встааку 55 с упором 56 и со сменным замком 58 относительно датчика 59. Встав5 ка 55 с упором 56 воздействует на датчик 59. Вырабатываемый при этом сигнал поступает через входное устройство 67, сумматор 62, усилитель 63, демодулятор 64 в преобразователь 44, где аналоговый сигнал преобазуется в цифровой и передается в блок ндикации45, который показывает полученное значение момента трения в резьбе (Мг) Генератор 86 подключен к датчику 59. Измерение усилия затяжки (Q3) в резьбовом оединении происходит одновременно с измерением момента трения на опорной поверхности образца и момента трения в резьбе. Это измерение осуществляется следующим образом. От связанных с опорной поверхностью головки образца 46 и с его торцовой поверхностью ножки датчиков 7 и 60 сигналы через входные устройства 67,68, сумматор 69, усилитель 70, демодулятор 71 поступают в преобразователь 44, где аналоговый сигнал преобразуется в цифровой, а от него - в блок индикации 45, который показывает общее усилие затякки (Q3) для образца. При этом блок питания 72 подключен к генератору 73. Генератор 73, в свою очередь, подключен не только к датчикам 7 и 60, но и к демодулятору 71, а блок питания

- к усилителю 70 При достижении установленных параметров сигнал от электронной системы управления 74 через датчик 7 передается на блок контакт (1Н) 77 и через катушку магнитного пускателя 79 включает двигатель с обратным вращением ротора, осуа ествляя подъем измерительной системы в исходное положение Подъем измерительной системы регулируется реле времени 82. после чего срабатывает кнопка Стой 83, производя отключение всей системы. Тепловые реле 80 и 81 используются для предохранения стенда от перегрузок в электрической цепи электродвигателя.

Таким образом за счет механизации подвода и отвода ключа изобретение позволяет сократить цикл работы, обеспечивая тем самым высокую эффективность стенда для измерения силовых параметров в резьбовых соединениях.

Формула изобретения

Стенд для измерения силовых параметров в резьбовых соединениях, содержащий основание, механизм контроля с вертикальной геометрической осью, закрепленный на основании, и исполнительный механизм, расположенный над механизмом контроля соосно с ним, при этом механизм контроля включает в себя корпус в виде втулки, усте- новленный сооСно в нем с возможностью вращения, кольцеобразный столик с упором, опорную шайбу, расположенную соосно со столиком, датчик момента трения опорной поверхности, закрепленный в корпусе механизма контроля с возможностью взаимодействия с упором кольцеобраз ного столика, вставку супором, соосно установленную с возможностью вращения в

корпусе механизма контроля под кольцеобразным столиком, датчик момента трения в резьбе, закрепленный в корпусе механизма контроля с возможностью взаимодействия

с упором вставки, сменный замок, закрепленный на вставке с расположенным вдоль ее оси резьбовым отверстием, и датчик усилия, а исполнительный механизм выполнен в виде привода, связанного с коаксиально

0 установленным во втулке шпинделем оканчивающимся расположенным внизу ключом, причем шпиндель выполнен с двумя параллельными перфорированными дисками, каждый из которых соединен с

5 соответствующим концом расположенного между ними вдоль оси шпинделя торсиона, а во втулке исполнительного механизма размещены с возможностью взаимодействия с соответствующими перфорированны0 ми дисками датчик общего момента и датчик угла поворота, отличающийся тем, что, с целью повышения эффективности за счет сокращения времени на проведение цикла работы он снабжен механизмом

5 перемещения, механизмом поджима, горизонтально расположенной плитой и датчиками начального и конечного положения, при этом механизм перемещения выполнен в оиде цилиндрического корпуса с резьбо0 вым осевым отверстием, закрепленного торцом на основании, ходового винта, сопряженного с резьбовым отверстием, гильзы, установленной с возможностью осевого перемещения на цилиндрическом корпусе и

5 связанной подшипником качения с ходовым винтом, л закрепленного на гильзе привода с электромагнитной муфтой, связанной с ходовым винтом, а механизм поджима выполнен в виде пневмоцилиндра, жестко

0 соединенного с гильзой механизма перемещения, с обращенным вертикально вниз штоком жестко связанным с плитой, датчик конечного положения установлен с возможностью взаимодействия с цилиндриче5 ским корпусом и гильзой механизма перемещения, а датчик начального положения установлен с возможностью всаимодей- ствия с плитой и торцом кольцеобразного столика механизма контроля, при этом в

0 исполнительный механизм введена электромагнитная муфта, связанная с его приводом и шпинделем, а втулка исполнительного механизма закреплена на плите, в которой выполнено отверстие для ключа, при5 чем опорная шайоа механизма контроля жестко закреплена на его кольцеобразном столике, сменный замок выполнен с ради- альными выступами, во вставке выполнены осевое отверстие и сообщенные с ним дуговые направляющие пазы с ответвляющимися вверх радиальными входными отверсти ями для выступов сменного замка, а датчик усилия установлен в основании с возможностью взаимодействия в осевом направлении с торцом элемента исследуемого резьбового соединения

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для измерения силовых параметров в резьбовых соединениях | 1988 |

|

SU1597621A1 |

| Устройство для затяжки резьбовых соединений | 1983 |

|

SU1147556A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ ПОД ДАВЛЕНИЕМ УСО-70 | 2015 |

|

RU2603413C2 |

| УСТРОЙСТВО ДЛЯ ИНФУЗИИ ЛЕКАРСТВЕННЫХ СРЕДСТВ С ЗАЩИТНОЙ БЛОКИРОВКОЙ | 2014 |

|

RU2654614C2 |

| Завинчивающий патрон стационарного устройства для сборки резьбовых соединений | 1982 |

|

SU1039682A1 |

| КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2006 |

|

RU2337336C2 |

| Стенд для испытаний резьбовых соединений и настройки гайковертов | 1989 |

|

SU1738633A1 |

| ПНЕВМАТИЧЕСКИЙ КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2014 |

|

RU2597630C2 |

| Координатный механизм | 1988 |

|

SU1737390A1 |

| Устройство для сборки резьбовых соединений | 1977 |

|

SU738860A1 |

Сущность изобретения: стенд содер- жит основание 1, закрепленный на нем механизм контроля 2 с вертикальной осью, расположенный соосно над ним: исполнительный механизм 4, механизм перемещения 3 и механизм поджима 6. Во втулчатом корпусе 48.механизма контроля 2 соосно. установлены с возможностью вращения кольцеобразный столик 49 с упором 50 и закрепленная на нем опорная шайба 52. В корпусе 48 с возможностью взаимодействия с упором 50 закреплен датчик момента трения 53 опорной поверхности. Под столиком 49 соосно с ним установлена вращающаяся в корпусе 48 вставка 55 с упором 56. Во вставке 55 выполнены осевое отверстие и сообщенные с ним дуговые направляющие пазы с ответвляющимися вверх входными отверстиями для выступов сменного замка 58, имеющего расположенное вдбль его оси исГг-Л 2 следуемое резьбовое отверстие. В корпусе 48 закреплен взаимодействующий с упором датчик момента трения в резьбе. Датчик усилия 60 установлен в основании 1 с возможностью взаимодействия с торцом ввинчиваемого элемента 46. Исполнительный м х анизм 4 выполнен в виде прйвода 25, связанного с кбаксйально установленным во втулке 21 шпинделем 22, оканчивающимся внизу ключом 28. Шпиндель 22 выполнен в виде двух перфорированных дисков и расположенного между ними торсйЬна. Ьо втулке 21 размещены датчик общего момента 23 и датчик угла поворота 24. Электромагнитная муфта 27 связана с приводом 25 и шпинделем 22, а втулка 21 закреплена на горизонтальной плите 5. Датчик начального положения 7 установлен с возмоЗкностью взаимодействия с плитой 5 и торцом столика 49. Цилиндрический корпус 8 механизма перемещения 3 закреплен на основании 1 и выполнен с вертикальным отверстием, сопряженным с ходовым ёинтом 9. На корпусе 8 установлена с возможностью перемещения гильза 12 с приводом 13 и электромагнитной муфтой 16. Механизм поджима 6 выполнен в виде пневмоцилиндра, жестко соединенного с гильзой 12, шток которого нижним концом связан с плитой 5. Датчик конечного положения 11 установлен с возможностью взаимодействия с корпусом 8 и гильзой 12. 9 ил. XI 00 ел XJ О

о гin

со г%,.«41

&ur. 4.

.А-А

Фаг. 7

Г

N

Ч

м{

й4з

ч

«С

Ш

| Устройство для измерения параметров резьбовых соединений | 1982 |

|

SU1045019A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-15—Публикация

1991-01-30—Подача