@РнЭн н - -- ;цЭ 2. Устройство по п. 1, отличающееся тем, что каждый блок определения вероятности стадии плавления содержит дифференциатор и элемент вычисления плотности нормального распределения случайной величины по информативной координате, входы которых являются входами блока определения вероятности стадии плавления, шесть входов дифференциатора и элемента вычисления плотности нормального распределения случайной величины соединены с выходами датчиков расхода электроэнергии, дисперсии тока, времени корреляции тока и тремя выходами блока интеграторов, седьмой вход элемента вычисления соединен с датчиком времени, шесть выходов дифференциатора и элемента вычисления соединены с входами элемента попарного умноженйя, выходы которого соединены с шестью входами первого элемента сложения, седьмой вход которого связан с седьмым выходом элемента вычисления, а выход первого элемента сложения через инвертор - с дополнительным входом первого элемента сложения следующего блока определения стадии плавления и череэ усилитель -. с первым входом второго элемента сложения, второй вход которого через последовательно соединенные транзис- торный ключ и запоминающий элемент связан со своим выходом, который является выходом блока определения вероятности стадии плавления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения стадий плавления шихты в дуговой трехфазной электропечи | 1985 |

|

SU1394474A1 |

| Устройство для определения стадий плавления стали в дуговой трехфазной электропечи | 1984 |

|

SU1216836A1 |

| Устройство для определения технологических стадий плавления стали в дуговой электропечи | 1984 |

|

SU1277437A1 |

| Регулятор мощности дуговой многофазной электропечи | 1986 |

|

SU1399897A1 |

| Устройство для определения градиента потенциала в столбе дуги дуговой электропечи | 1986 |

|

SU1406826A1 |

| Устройство для измерения информативных значений гармоник тока дуги трехфазной дуговой электропечи | 1987 |

|

SU1582366A1 |

| Устройство для измерения коэффициента несинусоидальности тока дуги дуговой электропечи | 1986 |

|

SU1374136A1 |

| Регулятор мощности дуговой многофазной электропечи | 1988 |

|

SU1522433A1 |

| Регулятор мощности дуговой электропечи | 1981 |

|

SU1029432A1 |

| Устройство для измерения информативных значений гармоник тока дуги трехфазной дуговой электропечи | 1983 |

|

SU1149447A1 |

1. УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СТАДИЙ ПЛАВЛЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ, содержащее для каждой фазы датчик тока, выход которого соединен с входом анализатора гармоник связанного выходами с входами блока интеграторов,и регистрирующий-блок ВСЕСОЮЗНА и , |а . 13 8Й V:.;v. «3 , отлич.ающееся тем, что, с целью повышения точности определе- , ния стадий Ллавления, оно снабжено датчиком расхода электроэнергии и для каждой фазы соединенными с выходом датчика тока датчиками дисперсии тока и времени корреляции тока дуги, датчиком времени, блоком выделения максимального значения и блоками определения вероятности стадии плавления, число которых равно числу стадий, входы каждого из которых.соединены с ёыходами датчиков расхода электроэнергии, дисперсии тока дуги, времени корреляции тока, датчика времени и блока интеграторов, а выходы всех S блоков определения вероятности стадии (Л плавления соединены с входами блока выделения максимального значения, выход которого соединен с входом регистрирующего блока.

Изобретение относится к электрометаллургии и предназначено, в частности для контроля работы, дуговых электропечей. Известно устройство для определения- с.тадий плавления в дуговой печи, содержащее анализатор гармоник, связанный с датчиком тока дуги, и регистрирующий прибор .

Недостатком указанного устройства является низкая точность распознавания стадий плавки вследствие неучета случайного характера изменений отношений амплитуд высших гармоник к амплитуде первой гармоники.

Наиболее близким к предлагаемому является устройство определения стадий плавления стали в дуговой электропечи, содержащее для каждой фазы датчик тока, выход которого соединен с входом анализатора гармоник, связанного в.ыходами с входами блока интеграторов и регистрирующий прибор 2J

Недостатком известного устройства является невысокая точность контроля процесса выплавки стали в. дуговой электропечи вследствие ограниченного числа информативных параметров. Кроме того, в устройстве не учитывается случайный характер изменения эти информативных параметров, что не

дает возможности точного определения моментов окончания стадий плавления. Целью изобретения является повышение точности определения стадий плавления.

Поставленная цель достигается тем что устройство для определения стадий плавления стали в дуговой электропечи, содержащее для каждой фазы датчик тока, выход которого соединен с входом анализатора гармоник связанного выходами с входами блока

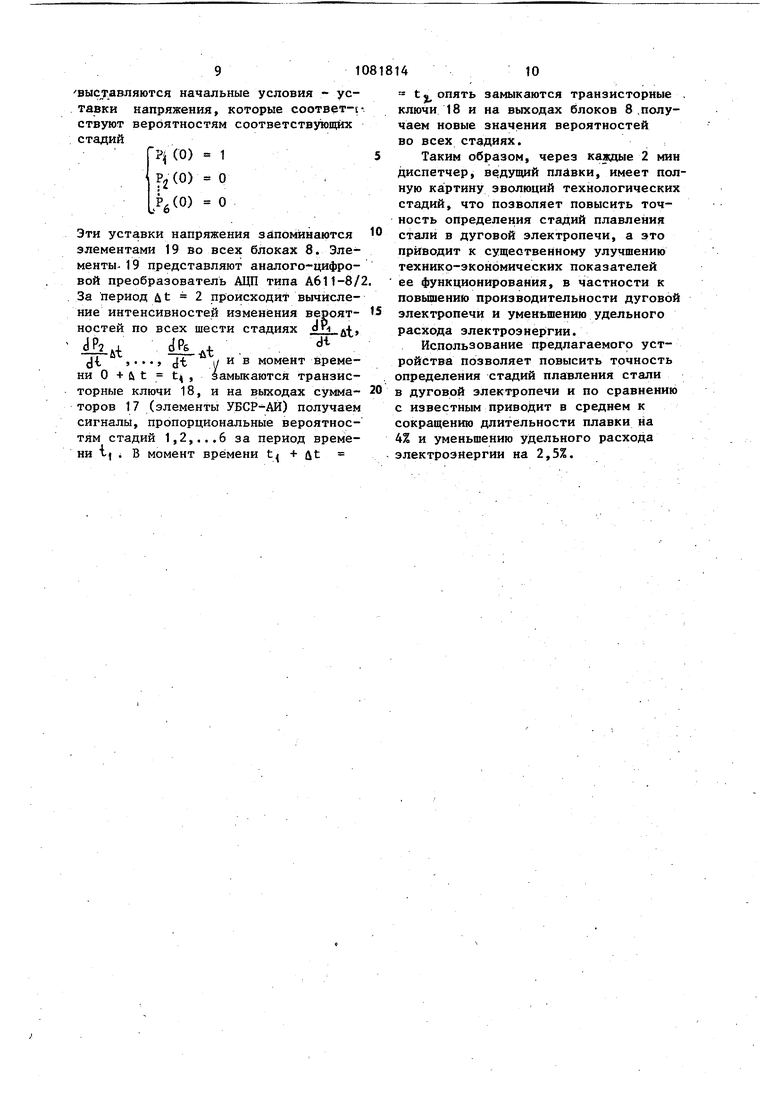

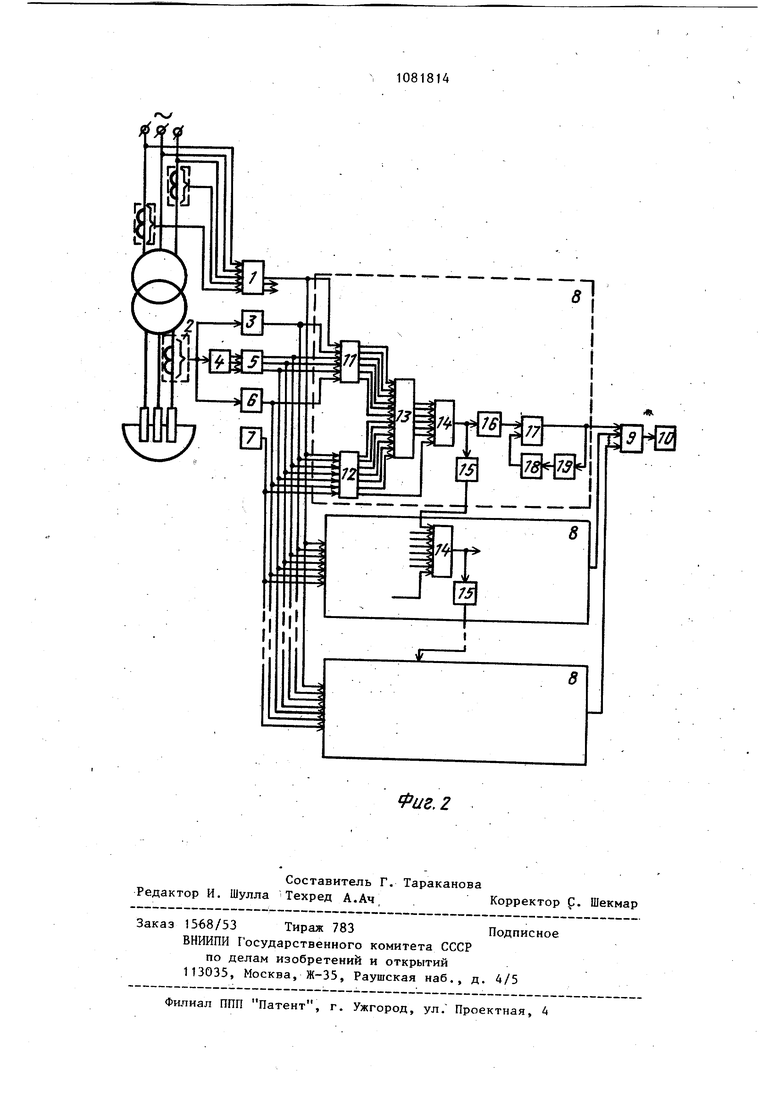

.интеграторов, и регистрирующий блок, снабжено датчиком расхода электроэнер гии и для каждой фазы соединенными с выходом датчика тока датчиками дисперсии тока и времени корреляции тока дуги, датчиком времени, блоком вьщеления максимального значения и блоками определения вероятности стадии плавления, число которых равно числу стадий, входы каждого из которых соединены с выходами датчиков расхода электроэнергии, дисперсии тока, времени корреляции тока, датчика времени и блока интеграторов, а выходы всех блоков определения вероятности стадии пла.вления соединены с входами блока вьоделения максимального значения, выход которого соединен с входом регистрирующего блока. Каждый блок определения вероятности стадии плавления содержит дифференциатор и элемент вычисления пло ности нормального распределения случайной величины по информативной координате, входы которого являются входами блока определения вероятности стадии плавления, шесть входов дифференциатора и элемента вычисления . плотности нормального распределения случайной величины соединены с выходами датчиков расхода электроэнергии, дисперсии тока, времени кор 1реляции тока и тремя выходами блока интеграторов, седьмой вход элемента вычисления соединен с датчиком време ни, шесть выходов дифференциатора и элемента вычисления соединены с входами элемента попарного умножения, выходы которого соединены с шестью входами первого элемента сложения, седьмой вход которого связан с седьмым выходом . элемента вычисления, а выход первого элемента сложения через инвертор - с дрполнительным входом первого элемента сложения следукяцего блока определения стадии плавления и через усилитель - с первьм.входом второго элемента сложения, второй вход которого через последовательно соединенные транзисторный ключ и запоминакщий элемент связан со своим выходом, который является выходом блока определения вероятности стадии плавления . На фиг. 1 изображен график изменения технологических стадий в дуговой сталеплавильной печи; на фиг.2 блок-схема предлагаемогоустройства. Устройство для определения стадий плавления стали в дуговой электропечи содержит датчик 1 расхода электро энергии, а в каждой фазе - ддтчик 2 тока дуги, датчик 3 дисперсии тока дуги, анализатор 4 гармоник, вход которого связан с датчиком тока дуги, а три выхода соединены с тремя входами блока 5 интеграторов, датчик 6 времени корреляции процесса изменения тока дуги и датчик 7 времени. Выходы датчиков 1,3,6 и 7 и блока 5 интеграторов соединены соответствующими входами блоков 8 определения ве роятности стадии плавления. К выходам блоков 8 подключен блок 9 выделения максимального значения, который соединен выходом с входом регистрирую1144 щего блока 10. Каждый блок 8 определения вероятности стадии плавления включает дифференциатор 11, входы которого подключены к соответствующим выходам датчиков 1,3 и 6 и блока 5 интеграторов, элемент 12 вычисления плотности нормаль {6г6 распределения случайной величины по информативной координате, к входам которого подключены датчики 1,3,би7 и блок 5 интеграторов. Выходы элементов 11 и 12 связаны с входами элемента 13 попарного умножения, а выходы элемента 13 соединены с входами сумматора 14, причем последний выход элемента 12 свяэан с последним входом сумматора 14. К выходу последнего подключены инвертор 15 и усилитель 16, соединенный с первым входом сумматора 17, второй вход которого через последовательно соединенныетранзисторный ключ 18 и запоминающий элемент 19 соединен со своим выходом. Выход элемента 17 одновременно является выходом блока 8 определения вероятности стадии плавления. В про цессе работы дуговой электропечи непрерывно контролируются время, колебания тока дуги в трех фазах и расход электроэнергии.. Из полученного сигнала, пропорционального току дуги, вьщеляют гармонические составляющие, пропорциональные усредненным значениям отношений амплитуд второй, третьей и пятой гармоник к первой, а также значения дисперсии тока дуги и времени корреляции корреляционной функции ECS ) процесса изменения тока дуги. Сигналы, пропорциональные отношениям амплитуд высших гармоник к первой, дисперсии тока дуги, времени корреляции и расходу электроэнергии, дифференцируют по времени и умножают попарно на соответствующие частные производные вероятности конкретной стадии по информативным координатам, т.е. по отношениюамплитуд высших гармоник к первой, дисперсии тока дуги, времени, времени корреляции и расходу электроэнергии. Затем эти произведения суммируют, сумма представляет собой полную производную вероятности . i-й стадии по времени . Для получения вероятности dt i-й стадии за отрезок времени t+At, т.е. Р (t+ut) необходимо к значению вероятности f -и стадий за время t прибавить fit . Наличие конкретной стадии в данный момент времени определяется по наибольшему значению из вьгансленных вероятностей. Вероятности стадий плавления определяются одновременно по трем фазам и фиксируются регистрирующим прибором. Математический аппарат предлагаемого устройства представляет собой следующее. Известно, что в дуговой электропечи технологические стадии плавления стали проходят в строгой и определенной очередности, определяемой технологи11еским процессом плавки. Случайный характер процессов обуславлива ет различную длительность каждой стадии в нескольких однотипных плавках. Поэтому каждую плавку условно можно разделить на п технологических стадий которым на графе .(фиг. 1) соответствуют состояния 1,2,3,...,i,...п. Принимаемобозначения: PJ - вероятность нахождения плавки в 1 -и технологической стадии; Е( - вероятность перехода из i -и стадии в стадию У . Систему уравнений для определения вероятностей технологических стадий в предположении ординарного и нестационарного потока можно записать в следующем виде: P (t+u) Pi(t) l-P (At) P.Ct+ut) P2(t) D-P,., (bt) + P(t)P|2 (At) P Ct+At) P3(t)Ll-P34 (ut) + + P(t).P2,(ut) Mt) ) Л;)1нЧ-1(ь)-р„., (bt) p; (t) + P2(t) + ...+p(t)+...+ +P(t) 1, (1) где 6t - шаг дискретизации. Обозначаем вероятность перехода р.. (jjt) как P,..., P,W.t(f .| P,H..tK,a,..|. (

P/t + ut) 4 P (i 4 ut) b., p (t V at V...+ Р„ (t + A-t) г;, (ut).ut, Ри (ut) гдеД м - интенсивность изменения вероятности технологической стадии, которая определяется по выражению . Я;;(0 .(t) 1 i cJt pTTt Значение ; (t) принимается постоянным на протяжении шага дискретизации. Тогда p..(&t) РЦЬ2. А dt ) (2) Подставив (2) в систему уравнений (1), получаем P,li+utb-P,(t) Pa(t..t)P,Ct)..t ;Otdt PUt..i).PUt).. P,)Pn(i) p,a4it)+p,)t...)4...4 L - Prtii ut)--l, dp,. полная производная вероятности -й стадии по времени. Учитывая, что Р f (х ,х,.. .,... t информативные координаты, которые, изменяясь на протяжении всей плавки, на различных технологических стадиях принимают различные значения, отображающие особенности протекания процесса плавки на этих стадиях, после дифференцирования получаем 4|.s...,|.di(4) di 8i эх, di 3X Git 8X. dt Подставив выражения (4) в систему уравнений (Заполучаем уравнения для определения прогнозируемых вероятностей технологических стадий в виде а....||. 3) | а ,|р, 3.,,,,.,, -i;)-...,w -S) .. где Р(t+At) - вероятность нахождени плавки в t й технологической стадии в момент времени t+ At. Истинной считается та стадия плав ки, вероятность которой имеет наибольшее значение. Устройство работает следующим образомДатчик -1 расхода электроэнергии вьфабатывает напряжение Ow, пропорци ональное значению энергии W. Датчи 3 дисперсии тока дуги представляет собой аналоговое устройство, на выходе которого получаем напряжение ujj, пропорциональное среднему значению дисперсии D. Датчик 6 времени корреляции процесса изменения тока дуги вырабатывает напряжение U, пропорциональное времени корреляции tg корреляционной функции R(J). Датчиком времени служит таймер типа А129-1. Блок 5 вырабатывает напряжения и, и, Uy, пропорциональные соответственно отношениям второй, третьей и пятой гармоник и первой. На входы блока 8 подаются вьпсодные напряжения датчиков 1, 3, 6 и 7 блок 5 интеграторов. С выходов блоков 8 снимаются сигналы, пропорциональные вероятностям наличия стадий, число которых равно шести, Р, (t4At), Р (t+it) ,... ,Pg(). Блок 9 выбора максимального значения, на вход кото рого подаются выходные напряжения бло ков 8,, выбирает наибольшее значение вероятности данной стадии, и это зна чение фиксируется регистрирующим бло ком 10. Блок 8 определения вероятности стадии функционирует следующим обраНа входы дифференциатора 1,1 и эле менты вычисления плотности нормально го распределения случайной величины по информативной координате 12 подаются выходные напряжения Uyy, Ujj, l, U, Uj, с датчиков 1,3,6 и блока 5 интеграторов. Элемент 11, который собран на базе стандартных блоков серии У БСР-АИ вычисляет- производные dUp аи2 dUj. aUi dO-e at cJi dt dt dt dt в элементе 12 происходит вычисление плотности нормального распределения случайной величины f(x) по информативной координате X согласно вьфаже нию ЧХ-о(/2б2 f(x) а - математическое ожидание случайной величины; 6- ее среднеквадратичное отклонение. Величина а задаются перед началом работы для конкретной печи и для каждой стадии путем изменения постоянных элемента 12, который может быть реализован, например, на микропроцессорном устройстве на базе микропроцессора типа К580 ИК80 по стандарт ной программе. Функцию f(х) согласно определению можно трактовать как частную производную вероятности стадии по квчрдинате X , т.е. « lfвыходе блока 11 получаем ifl..i ЭР. ЭР. i auwaujjauiau au auto 3i Выходное напряжение элементов 11 12 попарно перемножаются элеменом 13 (реализован на соответствукицйЗ лементах УБСР-АИ), а затем суммирутся на сумматоре 14 (элементы БСР-АИ) так, что на выходе последего получаем напряжение, пропорциоальное полной производной вероятное и стадии (в данном случае первой) о времени, которое равно сумме относительных вероятностей по информативным параметрам датчиков 1,3,6 и 7 и блока 5 интеграторов dUw , aiJDL 3P,au2 idt auyv dt auc at aujat I эрчсШ 8p4c)uto :apj ausdt autodt з Сигнал инвертируется инвертором 15 и поступает на дополнительный вход сумматора 14 блока 8 второй ста дии, а также поступает на вход масштабного усилителя 16 (реализован на базе элементов УБСР-АИ), где умножается на коэффициент, пропорциональный шагу дискретизации it 2 мин. В начале работы, т.е. в момент времени t О на выходе блокрв 8

яются начальные условия - уснапряжения, которые соответ-iвероятностям соответствующих

Ц (0)

1 2 °

О

о

Эти уставки напряжения запоминаются элементами 19 во всех блоках 8. Элементы- 19 представляют аналого-цифровой преобразователь АЦП типа А611-8/ За период д t 2 происходит вычисление интенсивностей изменения вероятностей по всех шести стадиях А+

dP7adPs.t .,d

-ui

di eft

ti К В момент времени о + Ь t t4 , замыкаются транзисторные ключи 18, и на выходах сумматоров 17 (элементы УБСР-АИ) получаем сигналы, пропорциональные вероятностям стадий 1,2,...6 за период времени t| в момент времени t + ut

tj опять замыкаются транзисторные ключи 18 и на выходах блоков 8 .получаем новые значения вероятностей во всех стадиях.

Таким образом, через каждые 2 мин диспетчер, ведущий плавки, имеет полную картину эволюции технологических стадий, что позволяет повысить точность определения стадий плавления стали в дуговой электропечи, а это приводит к существенному улучшению технико-экономических показателей ее функционирования, в частности к повышению производительности дуговой электропечи и уменьшению удельного

расхода электроэнергии.

Использование предлагаемого устройства позволяет повысить точность определения стадий плавления стали в дуговой электропечи и по сравнению с известным приводит в среднем к сокращению длительности плавки на 4% и уменьшению удельного расхода электроэйергии на 2,5%.

Фиг. 2

| ЬХусидФ.Б | |||

| Исследование и разработка метода управления ДСП на основе анализа кривых тока дуги | |||

| Дис | |||

| ВНИИЭТО, 1975 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для непрерывного контроля работы дуговой сталеплавильной печи | 1976 |

|

SU624396A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-03-23—Публикация

1982-12-23—Подача