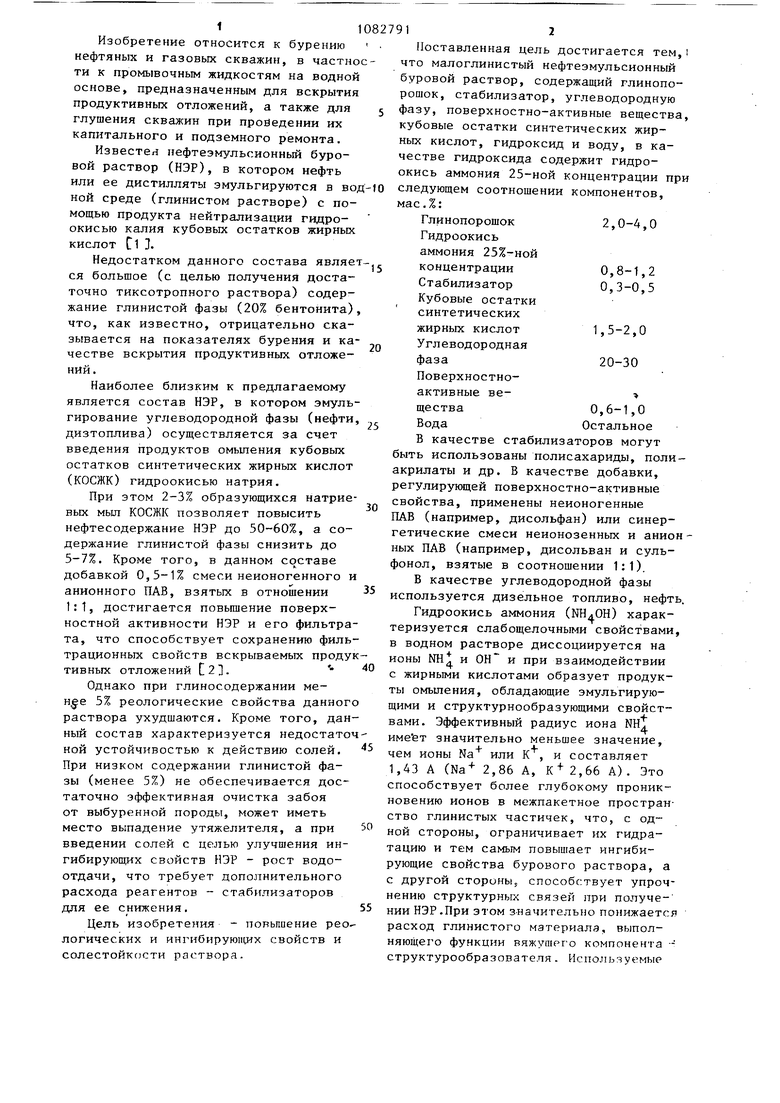

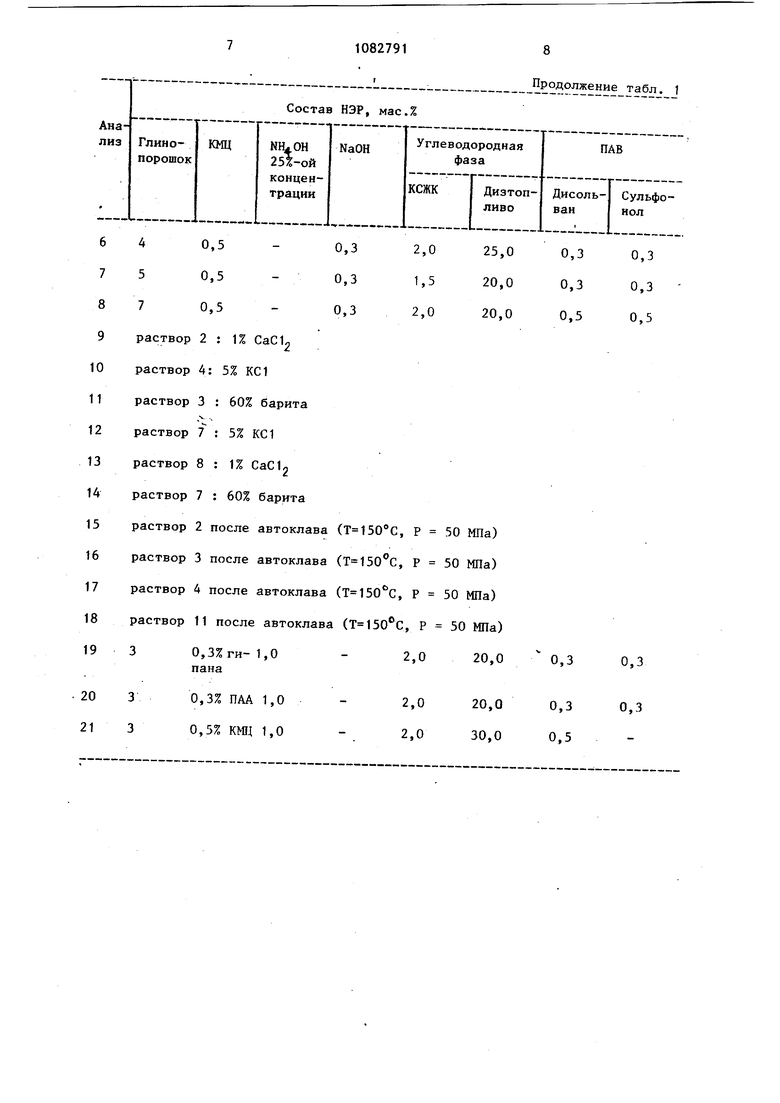

Изобретение относится к бурению нефтяных и газовых скважин, в частно ти к промывочным жидкостям на водной основе, предназначенным для вскрытия продуктивных отложений, а также для глушения скважин при пройедении их капитального и подземного ремонта. Известен иефтеэмульсионный буровой раствор (НЭР), в котором нефть или ее дистилляты эмульгируются в во ной среде (глинистом растворе) с помощью продукта нейтрализации гидроокисью калия кубовых остатков жирных кислот Cl . Недостатком данного состава являе ся большое (с целью получения достаточно тиксотропного раствора) содержание глинистой фазы (20% бентонита) что, как известно, отрицательно сказывается на показателях бурения и ка честве вскрытия продуктивных отложений. Наиболее близким к предлагаемому является состав НЭР, в котором эмуль гирование углеводородной фазы (нефти дизтоплива) осуществляется за счет введения продуктов омыления кубовых остатков синтетических жирных кислот (КОСЖК) гидроокисью натрия. При этом 2-3% образующихся натрие вых мыл КОСЖК позволяет повысить нефтесодержание НЭР до 50-60%, а содержание глинистой фазы снизить до 5-7%. Кроме того, в данном составе добавкой 0,5-1% смеси неионогенного и анионного ПАВ, взятых в отношении 1:1, достигается повышение поверхностной активности НЭР и его фильтра та, что способствует сохранению филь трационных свойств вскрываемых проду тивных отложений С 2. Однако при глиносодержании 5% реологические свойства данног раствора ухудшаются. Кроме того, дан ный состав характеризуется недостато ной устойчивостью к действию солей. При низком содержании глинистой фазы (менее 5%) не обеспечивается достаточно эффективная очистка забоя от выбуренной породы, может иметь место выпадение утяжелителя, а при введении солей с целью улучшения ингибирующих свойств НЭР - рост водоотдачи, что требует дополнительного расхода реагентов - стабилизаторов для ее снижения. Цель изобретения - повьпиение рео логических и ингибирую1цих свойств и солестойкости раствора. Поставленная цель достигается тем, i что малоглинистый нефтеэмульсионный буровой раствор, содержащий глинопорошок, стабилизатор, углеводородную фазу, поверхностно-активные вещества, кубовые остатки синтетических жирных кислот, гидроксид и воду, в качестве гидроксида содержит гидроокись аммония 25-ной концентрации при следующем соотношении компонентов, мас,%: Глинопорощок 2,0-4,0 Гидроокись аммония 25%-ной концентрации 0,8-1,2 Стабилизатор 0,3-0,5 Кубовые остатки синтетических жирных кислот 1, 5-2,0 Углеводородная фаза20-30 Поверхностноактивные ве- щества 0,6-1,0 Вода Остальное В качестве стабилизаторов могут быть использованы полисахариды, полиакрилаты и др. В качестве добавки, регулирующей поверхностно-активные свойства, применены неионогенные ПАВ (например, дисольфан) или синергетические смеси неионозенных и анион ных ПАВ (например, дисольван и сульфонол, взятые в соотношении 1:1). В качестве углеводородной фазы используется дизельное топливо, нефть. Гидроокись аммония () характеризуется слабощелочными свойствами, в водном растворе диссоциируется на ионы NH и ОН и при взаимодействии с жирными кислотами образует продукты омьшения, обладающие эмульгирующими и структурнообразующими свойствами. Эффективный радиус иона NHt имеёт значительно меньшее значение, чем ионы Na или К , и составляет 1,43 А (Na 2,86 А, 2,66 А). Это способствует более глубокому проникновению ионов в межпакетное пространство глинистых частичек, что, с одной стороны, ограничивает их гидратацию и тем самым повышает ингибирующие свойства бурового раствора, а с другой сторинЫ; способствует упрочнению структурных связей при получеНИИ НЭР.При этом з-начительно понижается расход глинистого материала, выполняющего функции вяжушрго компонента структурообразователя. Используемые при получении нефтеэмульсионного раствора КОСЖК являются побочньм продуктом производства синтетических жирных кислот в процессе получения их при окислении парафиновых углеводородов молекулярным кислородо По результатам экстракционного разделения КОСЖК содержат следующие фракции, %: жидкие кислоты 35; твердые 22,2; смолистые 42,8. Технология приготовления малоглинистого НЭР с использованием в качестве эмульгатора продуктов омылени КОСЖК гидроокисью аммония (аммониевы мыл КОСЭК) заключается в следующем. В приемных емкостях на буровой с помощью гидравлических диспергаторов заготавливается необходимый объем суспензии глинистого материала, в ко торую при замкнутой циркуляции вводя расчетные количества реагента-стабилизатора (например, КМЦ), затем гидр окиси аммония. Отдельно приготавливается углеводородная фаза, например раствор КОСЖК в дизтопливе, расчетно количество которой вводят в предвари тельно стабилизированную глинистую суспензию, обработанную гидроокисью аммония. Одновременно вводят расчетное количество ПАВ. Все указанные до бавки вводятся при непрерывном пере мешивании раствора до получения промывочной жидкости с заданными параметрами . .Пример 1. Приготовление мало глинистого НЭР в лабораторных уелоВИЯХ. Навеску бентонитового глинопорошка в количестве 10 г (2 мас.%) ди пергируют в 347 г (69,4 мас.%) воды. Затем добавляют КМЦ в количестве 2,5 г (0,5 мас.%) при продолжении перемешивания до полного ее растворе ния. Б полученную суспензию вводят 5 г 25%-ной концентрации (1,0 мас.%) и смешивают ее с 125 г (25 мас.%) углеводородной фазы, содержащей 7,5 г (1,5 мас.%) КОСЖК, одновременно добавляя 1,5 г (0,3 мае дисольвана, затем 1,5 г (0,3 мас.%) сульфонола (анализ 2). П р и м е р 2. Навеску бентонитового глинопорошка в количестве 15 г (3 мас.%) диспергируют в 312,5 г (62,5 мас.%) воды, затем добавляют 1,5 г (0,3 мас.%) КМЦ, а после полного растворения последней 6 г 25%-ной концентрации (1,2 мас.%). В полученную стабилизированную суспензию вводят при перемешивании 150 г (30 мас.%) углеводородной фазы, содержащей 10 г (2, мас.%) КОСЖК, затем 2,5 г (0,5 мас;%) дисольаана и 2,5 г (0,5 мас.%) сульфонола (анализ 3). П р и м е р 3. Навеску палыгорскитового глинопорошка в количестве 20 г (4 мас.%) диспергируют в 363 г (72,6 мас.%) воды. Затем при продолжении перемешивания добавляют 2,5 г (0,5 мас.%) КМЦ и 4 г (0,8 мас.%) 25%-ной концентрации. В полученную глинистую суспензию, стабилизированную КМЦ и обработанную , вводят 100 г (20 мас.%) углеводородной фазы, содержащей г (1,5 мас.%) КОСЖК, одновременно добавляют 1,5 г (0,3 мас.%) дисольвана и 1,5 г (0,3 мас.%) сульфонола (анализ 4). Замеры параметров проводят при нормальной и повьш1енных температурах (150°С). Результаты испытаний приведены в табл. 1. В таких же условиях для сравнения испытывают НЭР на основе натриевых мьш КОСЖК (анализы 6-8). Как видно из табл. 1, реологические свойства предлагаемого .НЭР (анализы 1-5) и прототипа (анализы 6-8) сравнительно близки, однако содержание глинистой фазы в них соответственно равно 1-5 и.4-7 мас.%. Если сравнить показатели НЭР, содержащих одинаковое количество глины (анализы 4 и 6), то видно, что более высокие значения характерны для предлагае мого НЭР. Снижение до минимума содержания глинистой фазы способствует как повышению технико-экономических показателей бурения, так и повышению качества вскрытия продуктивных отложений. Количество глинопорошка меньше 2 мас.% не обеспечивает достаточного ограничения водоотдачи НЭР. и соответствующих требованиям показателей реологических свойств (анализ 1). При содержании глинопорошка более 4 мас.% имеет место чрезмерное повышение значений условной вязкости и динамического сопротивления сдвига (анализ 5). Таким образом, оптимальное глиносодержание, обеспечивающее технологические параметры НЭР предлагаемого состава, находится в пределах 2-4 нас. Предлагаемый состав НЭР более устойчивый по сравнению с известными к действию электролитов, например СаС и КС1 (анализы, 9,10, 12 и 13), что значительно расширяет область применения НЭР и позволяет рекомендовать его для вскрытия продуктивных отложений с пропластками чередующихся гидратирующихся сланцев. Устойчивость предлагаемого НЭР к действию электролитов (, КС1), которые широко используются в качестве ингибиторов набзпсания при обработке буровых растворов, показывает возможность использования ингибированных глинистых растворов, применяемых при бурении скважин до кровли продуктивных отложений, в качестве основы для приготовления малоглинистых НЭР, пред

назначенных, главным образом, для 20 вскрытия продуктивных отложений.

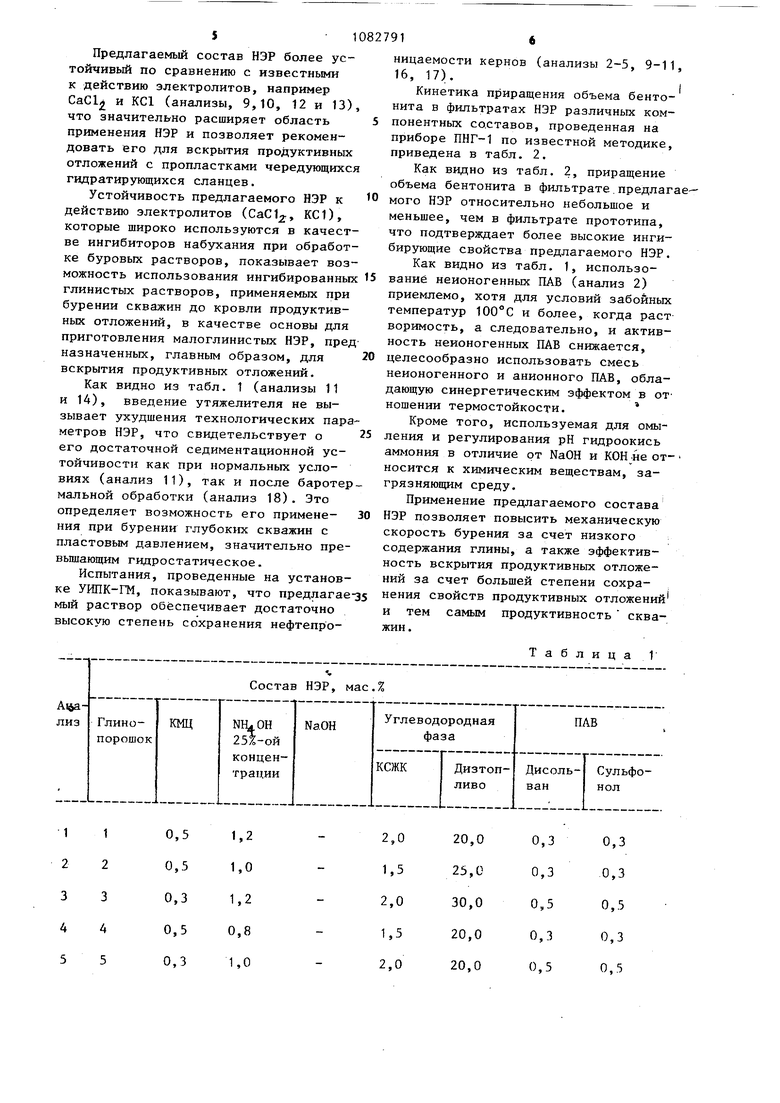

Как видно из табл. 1 (анализы 11 и 14), введение утяжелителя не вызывает ухудшения технологических параметров НЭР, что свидетельствует о 25 его достаточной седиментационной устойчивости как при нормальных условиях (анализ 11), так и после баротермальной обработки (анализ 18). Это определяет возможность его примене- 30

ния при бурении глубоких скважин с пластовым давлением, значительно превьшгающим гидростатическое.

Испытания, проведенные на установке УИПК-ГМ, показывают, что предлагае-35 мый раствор обеспечивает достаточно высокую степень сохранения нефтепроцелесообразно использовать смесь неионогенного и анионного ПАВ, обладающую синергетическим эффектом в от ношении термостойкости.

Кроме того, используемая для омыления и регулирования рН гидроокись аммония в отличие от NaOH и КОН -не относится к химическим веществам, загрязняющим среду.

Применение предлагаемого состава

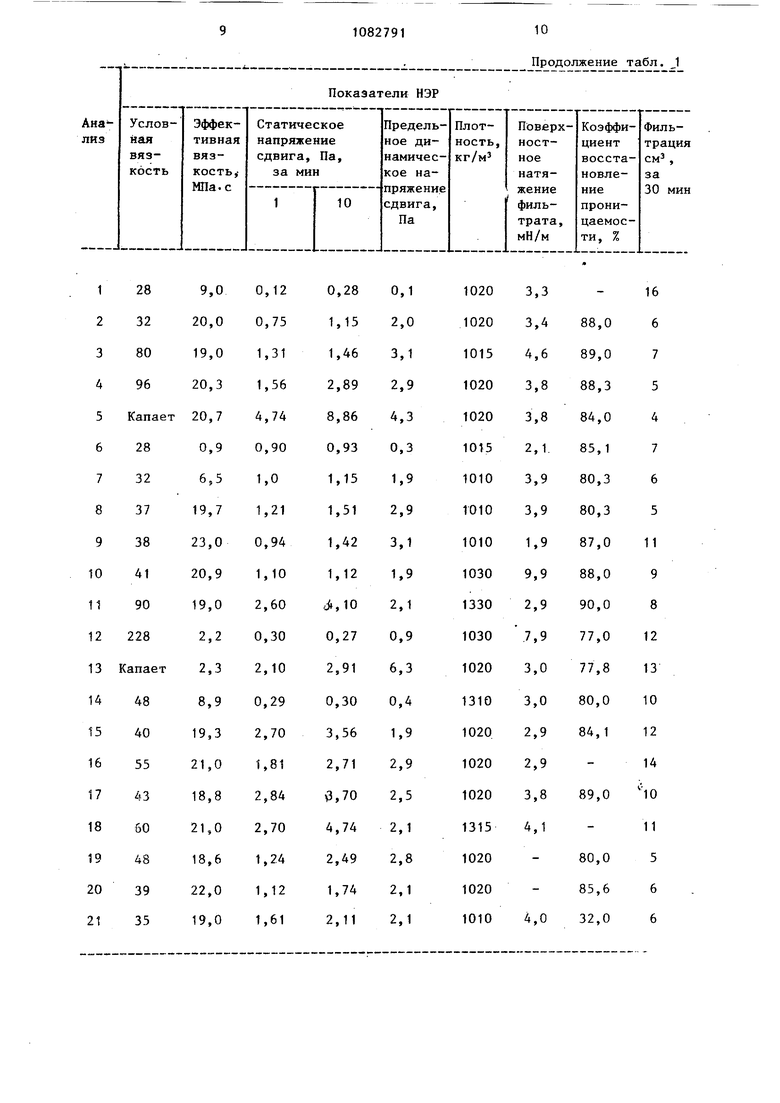

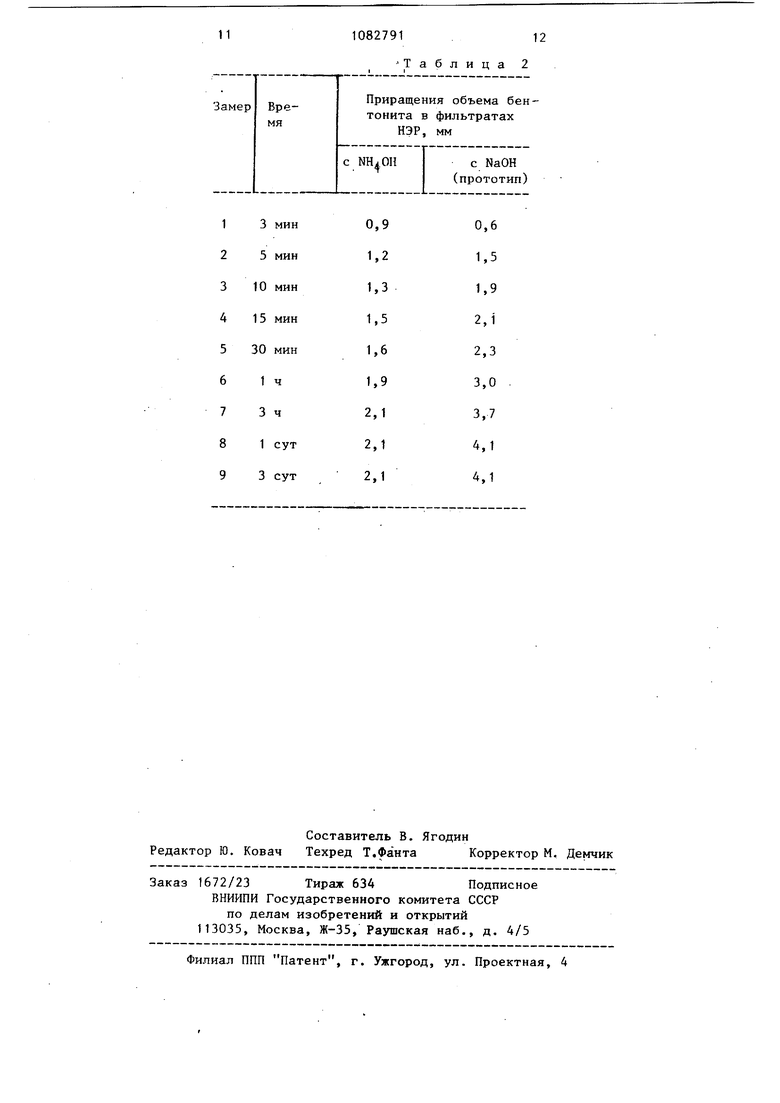

скорость бурения за счет низкого содержания глины, а также эффективность вскрытия продуктивных отложений за счет большей степени сохраТаблица 1 ницаемости кернов (анализы 2-5, 9-11, 16, 17). Кинетика приращения объема бентонита в фильтратах НЭР различных компонентных со.ставов, проведенная на приборе ПНГ-1 по известной методике, приведена в табл. 2. Как видно из табл. 2, приращение объема бентонита в фильтрате.предлагаемого НЭР относительно небольшое и меньшее, чем в фильтрате прототипа, что подтверждает более высокие ингибирующие свойства предлагаемого НЭР. Как видно из табл. 1, использованне неионогенных ПАВ (анализ 2) приемлемо, хотя для условий забойных температур и более, когда раст воримость, а следовательно, и активность неионогенных ПАВ снижается. НЭР позволяет повысить механическую нения свойств продуктивных отложений самым продуктивность скваи тем жин.

.Продолжение табл. 1

Продолжение табл. J

11

108279112

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Эмульсионный буровой раствор | 1985 |

|

SU1273373A1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР ДЛЯ НАКЛОННО-НАПРАВЛЕННЫХ, ГОРИЗОНТАЛЬНЫХ СКВАЖИН И ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ (ВАРИАНТЫ) | 2001 |

|

RU2186820C1 |

| Тампонажный раствор | 1979 |

|

SU798276A1 |

| СПОСОБ БУРЕНИЯ СКВАЖИН, ОСЛОЖНЕННЫХ ПОГЛОЩАЮЩИМИ ГОРИЗОНТАМИ | 2014 |

|

RU2563856C2 |

| БУРОВОЙ РАСТВОР ДЛЯ СТРОИТЕЛЬСТВА СКВАЖИН В ОСЛОЖНЕННЫХ УСЛОВИЯХ, ПРЕИМУЩЕСТВЕННО ДЛЯ БУРЕНИЯ ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2008 |

|

RU2386656C1 |

| Утяжеленный ингибированный малоглинистый буровой раствор | 2017 |

|

RU2655281C1 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ-СТАБИЛИЗАТОР ПОЛИМЕРНЫХ И МАЛОГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2003 |

|

RU2236430C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОФОБНОГО ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА МЕТОДОМ ИНВЕРСИИ ФАЗ ДЛЯ БУРЕНИЯ ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2012 |

|

RU2490293C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ | 2003 |

|

RU2252239C1 |

| Способ приготовления бурового раствора | 1987 |

|

SU1537685A1 |

МАЛОГЛИНИСТЫЙ НЕФТЕЭМУЛЬСИОННЫЙ БУРОВОЙ РАСТВОР, содержащий глинопорошок, стабилизатор, углеводородную фазу, поверхностно-активные вещества, кубовые остатки синтетических жирных кислот, гидроксид и воду, отличающийся тем, что, с целью повьшения его реологических и ингибирующих свойств, а также солестойкости, он содержит в качестве гидроксида гидроокись аммония 25-ной концентрации при следующем соотнощении компонентов, мас.%: 2,0-4,0 Глинопорошок Гидроокись аммония 25%-ной кон0,8-1,2 центрации 0,3-0,5 Стабилизатор Кубовые .осi татки синтетических жир(Л 1,5-2,0 ных кислот Углеводород20,0-30,0 ная фаза Поверхностноактивные ве0,6-1,0 щества Остальное Вода

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3017350, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Андрусяк А.Н | |||

| и др | |||

| Опыт применения нефтеэмульсионных буровых растворов с добавкой гидрофильных эмульгаторов и смеси ПАВ.-Сб.Дисперсные системы в бурении, Киев, Наукова думка, 1977, с | |||

| Заслонка для русской печи | 1919 |

|

SU145A1 |

Авторы

Даты

1984-03-30—Публикация

1982-09-17—Подача