Изобретение относится к составам эмульсионных буровых растворов на водной основе, предназначенных для вскрытия продуктивных пластов, для глушения нефтяных и газовых скважин при проведении их капитального ремонта. Цель изобретения - повышение коагуляционной устойчивости при одновременном улучшении антифильтрационных свойств растворов в присутствии солей одновалентных металлов. Технология приготовления раствора заключается в следующем. Заготавливают с помощью гидравлических диспергаторов или других перемешивающих устройств, имеющихся на буровой необходимый объем глинистой суспензии, затем в нее вводят расчетное количество реагента-стабилизатора, например КМЦ, затем предварительно растворенный в расчетном количестве углеводородного компонента (в нефти или дизтопливе) эмул1 гатор, например, предварительно омыленные гидро ксидом щелочного металла (например NaOH) кубовые остатки СЖК. После тщательного перемешивания смеси до получения однородной прямой эмульси (типа масло в воде) вводят расчет ное количество ПАВ (например, дисол вана),а затем расчетное количество отхода полиэтиленполиамина в виде водного раствора. После тщательного перемешивания эмульсионный буровой раствор готов к использованию. Отход производства полиэтиленполиамина (ОПЭПА) представляет собой порошкообразное вещество сероватого цвета, без запаха, хорощо растворимое в воде при обычной температуре. Отходы содержат 85-90 мас.% хлористого натрия, 1,5-5 мас.% полиэтилен полиамина, до 1 мас.% NaOH, остальное вода. Величина рН водного насыщенного раствора отхода 9-10. Повер ностное натяжение на границе с угле водородной средой (керосином) соста .ляет для 5%-ного водного раствора эргнасыщенного раствора J (поверхностное натяжение см с керосином составводы на границе ляет 48,0 7 5%-ного раствора хл смг / эрг , - 45 --2 / ристого натрия см Плотность водных р астворов этого .. отхода колеблется в пределах 1 ,005 г/см (1%-ный раствор) - 1,20 г/см (насыщенный раствор). В качестве углеводородной фазы эмульсионный буровой раствор может содержать дизельное топливо или нефть В качестве эмульгатора, например, продукты омыления гидроксидом щелочного металла высших жирных кислот, а именно их кубовых остатков. В качестве стабилизатора могут быть использованы полисахариды, лигносульфонаты или полиакрилаты. В качестве добавки, регулирующей поверхностноактивные свойства, применимы неионогенные ПАВ (например, преводел, дисольван) или синергетические смеси неионогенных и анионных ПАВ (например, дисольван и сульфонол, взятые в соотношении 1:1). Ниже приведены примеры приготовления раствора в лабораторных условиях. Замеры параметров буровых растворов провод1ши при нормальных условиях по методикам, регламентируемым РД 39-2-645-81 ВНИИКРнефть. Пример 1 . Навеску глины .в количестве 35 Г (7 мас.%) диспергируют в 300 г (60 мас.%) воды. Затем вводят 2,5 г (0,5 мас.%) КМЦ-500 и продолжают перемешивание до полного растворения. Отдельно готовят углеводородный раствор омыленных гидроксидом щелочного металла (например, NaOH) кубовых остатков СЖК (КОСЖК). С этой целью в 100 г (20 мас.%) дизтоплива растворяют 10 г (2 мас.%) КОСЖК, омыленных предварительно гидроксидом щелочного металла. После перемешивания эмульгатора со стабилизированной глинистой суспензий до получения однородного состава вводят ,25 г (0,25 мас.%) дисольвана и 1,25 г (0,25 мас.%) сульфонола, а затем 25 г (5 мас.%) ОПЭПА, предварительно растворенного в 25 г (5 мас.%) воды с последующим перемешиванием раствора (табл. 1, № 1). П р и м е р 2. Навеску глины в количестве 25 г (5 мае Л) диспергируют в 234, 25 (46,85 мас.%) воды. Затем вводят 3,0 г (0,6 мас.%) ККЦ500 и продолжают перемешивание до полного растворения. Отдельно в 150 г (30 мас.%) дизтоплива растворяют 15 г (3 мас.%) КОСЖК,.омыленных предварительно гидроксидом щелочного металла. Приготовленный таким образом эмульгатор смешивают со стабилизированной глинистой суспензией до получения однородного состава, затем вво дят 2,75 г (0,55 мас,%) дисольвана и 35 г (7 масЛ) ОПЭПА, предварительно растворенного в 35 г С7 мас.%) воды с последующим перемешиванием (табл,1 № 2).

Пример 3. Навеску глины в количестве 30 г (6 мас,%) диспергируют в 143,5. г (28,7 мас.%) воды. Затем вводят г (0,7 мас.%) КМЦ500 и перемешивают до полного растЕорения. Отдельно готовят раствор эмульгатора, для чего в 200 г (40 мас,%) дизтоплива растворяют 20 г (4 мас.%) КОСЖК, омыленных предварительно гидроксидом щелочного металла. После перемешивания эмульгатора со стабилизированной глинистой суспензией до получения однородного состава вводят 1,50 г (0,25 мас.%) дисольвана и 1,50 г (0,25 мас.%) сульфонола, а затем 50 г (10 мас.%) ОПЭПА, предварительно растворенного в 50 г (10 мас.%) воды с последующим перемешиванием (табл. 1, №3). Для сравнения приведена характеристика прототипа (табл. 1, №4).

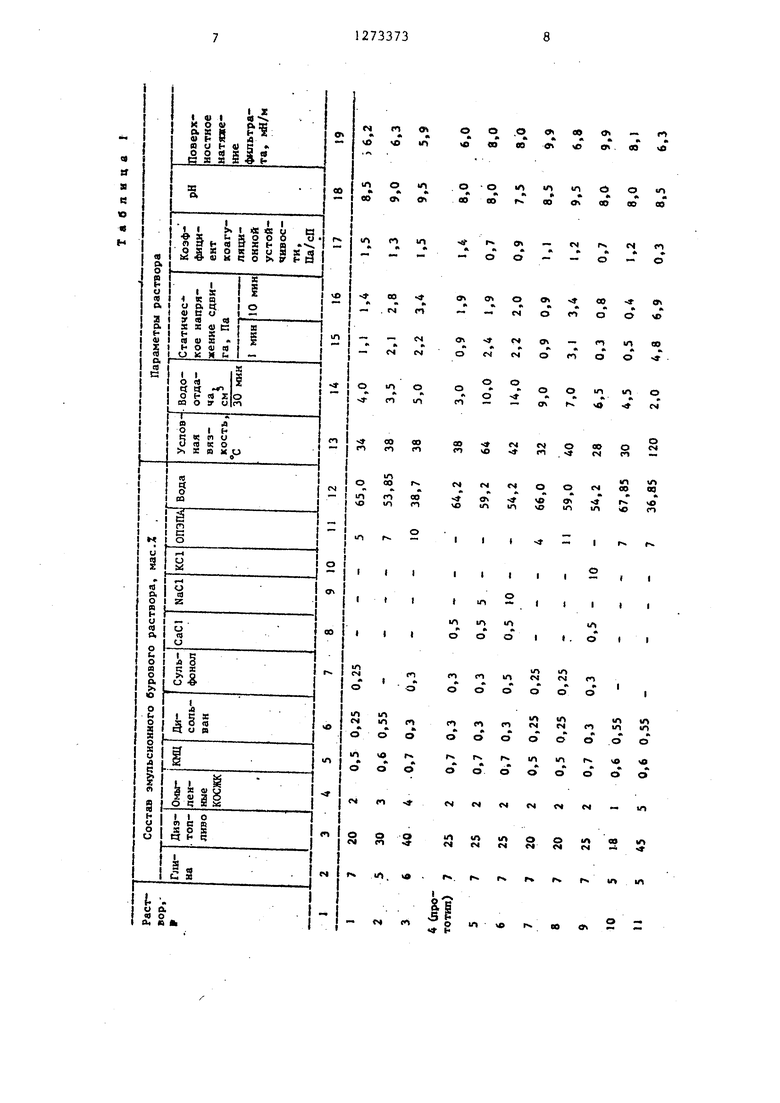

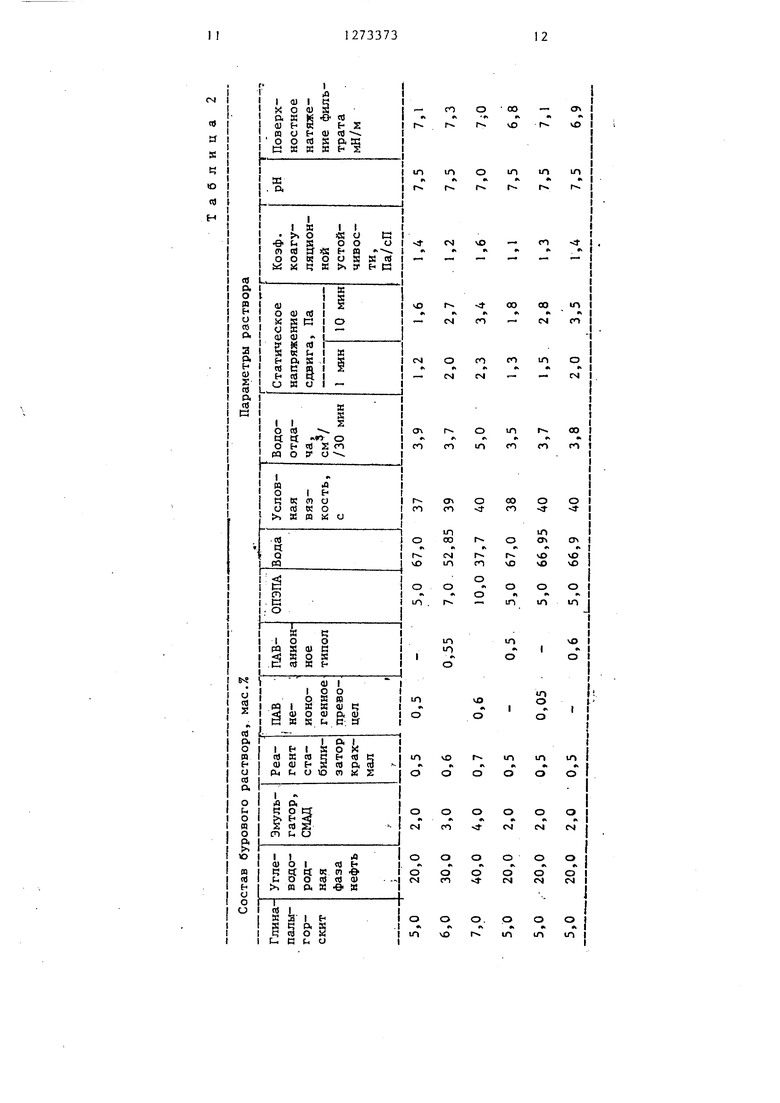

Как видно из табл. I (№№ 5, 6, 9) введение в известньй эмульсионный раствор хлористого натрия или хлористого калия приводит к ухудшению его коагуляционной устойчивости и резкому повьш1ению водоотдачи.

Проведенные исследования показали, что содержание ОПЭПА менее 5 мас.% недостаточно для достижения цели изобретения (табл. 1, № 7), а содержание ОПЭПА более 10 мас.% приводит к снижению коагуляционной устойчивости раствора и некоторому повышению водоотдачи раствора (табл. № 8).

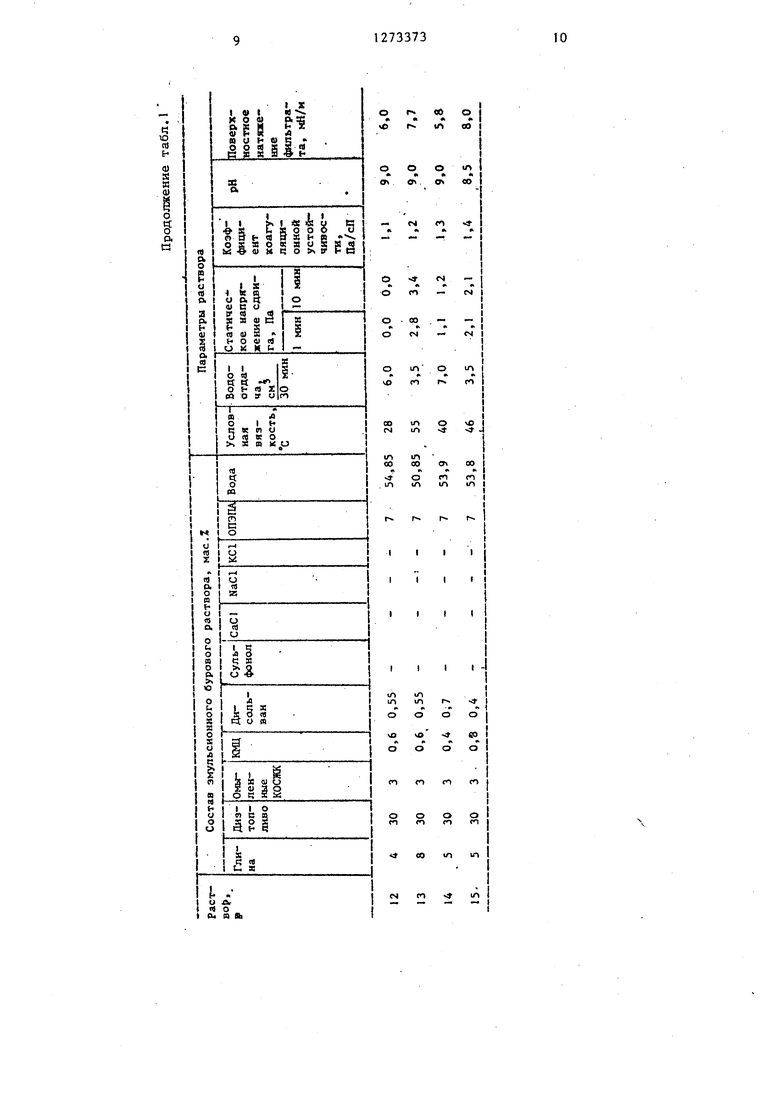

Содержание остальных компонентов менее минимальных значений не позволяет достичь цели изобретения, а содержание их вьш1е максимального предела не вызьшает резкого улучшения антифильтрационных свойств и дальнейшего повьш1ения коагуляционной устойчивости (табл. 1, №№ 10-15). Состав раствора представлен в табл.2

Состав эмульсионного бурового раствора имеет параметры: условная вязкость 34-38 с, водоотдача 3,55 мин, статическое напряжение сдвига за 1 и 10 мин, соответственно 1,1-2,2 и 1,4-3,4 Па, коэффициент коагуляционной устойчивости 1,3-1,5, поверхностное натяжение фильтрата 5,9-6,3 мН/м.

Пройеденные испытания показьшают, что содержание в составе эмульсионного бурового раствора 5-10% ОПЭПА обеспечивает при достижении заданной степени минерализации сохранение его технологических показателей, исключает необходимость проведения дополнительной стабилизации системы. Так, минерализация пластовых (поровьк) вод в интервале продуктивных отложений на месторождениях Прикарпатья (по NaCl) составляет 4500-92000 мг/л Содержание в известном составе в качестве электролита 5-10% NaCl обусловливает сравнительно высокие значения водоотдачи (10-14 см /30 мин), низкие значения (0,7-0,9) коэффициента коагуляционной устойчивости, определяемого отношением динамического напряжения сдвига к эффективной вязкости (табл. 1, №№5, 6). Характерно, что в данном составе эмульсионного раствора использование в качестве электролита ОПЭПА обеспечивает существенное не только улучшение фильтрационных и структурных показателей, но и сохранеш1е исходных значений поверхностного натяжения фильтратов при меньшем расходе ПАВ. Это дает основания полагать, что содержание в данных отходах наряду с NaCl полиэтиленполиамина благоприятно сказывается в отношении сохранения поверхностно-активных свойств минерализованных сред. Кроме того, поддержанию необходимой концентрации ионов водорода (рН) способствует содержанию в ОПЭПА едкого натра.

Формула изобретения

Эмульсионный буровой раствор, содержащий углеводородную фазу, глИну, реагент-стабилизатор, эмульгатор, поверхностно-активное вещество, электролит и воду, отличающийс я тем, что, с целью повьш1ения коагуляционной устойчивости раствора при одновременном улучшении антифильтрационных свойств в присутствии солей одновалентных металлов, в каSJ

честве электролита раствор содержит отход производства полиэтиленполи- амина при следующем соотношении ингредиентов, мас.%5

20,0-40,0

5,0-7,0

2,0-4,0

за0,5-0,7

733736

Поверхностно-активное вещество 0,5-0,6 производства полиэтиленполи5 амина5,,О

ВодаОстальное,

причем отход производства полиэтиленполиамина содержит, мас.% хлористый натрий 85,0-90,0; полиэтиленполиамин J,5-5,0; едкий натр до 1,0 и вода остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Малоглинистый нефтеэмульсионный буровой раствор | 1982 |

|

SU1082791A1 |

| Буровой раствор | 1984 |

|

SU1339118A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОФОБНОГО ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА МЕТОДОМ ИНВЕРСИИ ФАЗ ДЛЯ БУРЕНИЯ ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2012 |

|

RU2490293C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА НА ОСНОВЕ ПОЛИСАХАРИДНОГО ПОЛИМЕРА | 2004 |

|

RU2255105C1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ ПРОМЫВОЧНЫХ ЖИДКОСТЕЙ, ИСПОЛЬЗУЕМЫХ ПРИ БУРЕНИИ СКВАЖИН | 2019 |

|

RU2732147C1 |

| Буферная жидкость | 1986 |

|

SU1432193A1 |

| ЭМУЛЬГАТОР-СТАБИЛИЗАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ И СПОСОБ ПОЛУЧЕНИЯ ЕГО АКТИВНОЙ ОСНОВЫ | 2006 |

|

RU2320403C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕВЕРСИВНО-ИНВЕРТИРУЕМОГО БУРОВОГО РАСТВОРА МЕТОДОМ ИНВЕРСИИ ФАЗ | 2012 |

|

RU2505577C1 |

| ЭМУЛЬГАТОР-СТАБИЛИЗАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ИНВЕРТНО-ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА НА ЕГО ОСНОВЕ | 2007 |

|

RU2336291C1 |

| Эмульсионный буровой раствор на углеводородной основе и способ его приготовления | 1990 |

|

SU1779688A1 |

Изобретение относится к нефтедобывающей промышленности, в частности к составам эмульсионных буровых растворов (ЭБР) на водной-осно-г ве, предназначенных для вскрытия продуктивных пластов. Цель изобретения - повышение коагуляционной устойчивости ЭБР при одновременном улучшении антифильтрационных свойств в присутствии солей одновалентных металлов. ЭБР включает, мае.%: углеводородная фаза 20,0-40,0; глина 5,0-7,0; реагент-стабилизатор 0,50,7; поверхностно-активное вещество (ПАВ) 0,5-0,6; эмульгатор 2,0-4,0; электролит 5-10,0; остальное вода. В качестве электролита ЭБР содержит отходы производства полиэтиленполиамина (ОПЭПА), имеющего следующее соотношение ингредиентов, мас.%: хлористый натрий 85,0-90,0; полиэтиленполиамин 1,5-5,0; едкий натрий 1,0; остальное вода. При приготовлении ЭБР в объем глинистой суспензии вводят расчетное количество реагента-стабилизатора. Затем вводят предварительно растворенный в углеводородном компоненте эмульгатор. После тщательного перемешивания смеси ввосл дят ПАВ, а затем ОПЭПА в виде водного раствора. После перемешивания ЭБР готов к использованию. Использование в ЭБР в качестве электролита ОПЭПА ррй вскрытии соленосных продуктовых горизонтов обеспечивает.улучto шение фильтрации, структурных покаvj зателей, сохранение исходных значеОО СО ний поверхностного натяжения фильтратов при меньшем расходе ПАВ. 2 табл. 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Автоматический сцепной прибор американского типа | 1925 |

|

SU1959A1 |

| Андрусяк А.Н | |||

| и др | |||

| Применение специальных буровых растворов для вскрытия продуктивных пластов.-Неф- | |||

| тяное хозяйство, 1978, № 3, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1986-11-30—Публикация

1985-01-31—Подача