При центробежном обогащении полезных ископаемых, например, каменного угля в тяжелых жидкостях, обладающих удельным весом, величина которого является промежуточной между удельными весами оседающей (тяжелой) и всплывающей (легкой) фракций обогащаемого материала, технологический процесс состоит из двух основных фаз. В первой из них обогащаемый материал, суспендированный в тяжелой жидкости промежуточного удельного веса, подается во вращающийся барабан обогатительной центрифуги непрерывного действия. Здесь под влиянием центробежной силы обогащаемый материал разделяется на тяжелую и легкую фракции. Больщая часть тяжелой фракции оседает, прижимается к внутренней стенке барабана и транспортируется по ней щнеком к зоне осушки и затем к разгрузочным окнам. Легкая фракция и небольшое количество мельчайщих тяжелых частиц, размером 40-50 микрон и менее, не поддающихся осаждению в центрифугах обычного типа, всплывают на цилиндрической поверхности кольцевого слоя тяжелой жидкости, образующегося при г ра1ценин барабана, и удаляются вместе с этой жидкостью через окна.

Вторая фаза процесса заключается в отделенгп легкой фракции обогащаемого минерала от тяже.10Й жидкости. Эта операция необходима не только в том случае, если легкая фракция является ценным продуктом (например, при обогащении ископаемых углей), но и тогда, когда всплывающие легкие частицы представляют собой отход (породу), так как обычно сброс тяжелой жидкости непосредственно после однократного использования ее экономически не цааесообразен, а для возвращения жидкости в процесс ее необходимо регенерировать путем очистки от твердых частиц.

Отде чение твердых частиц от тяжелой жидкости может быть осуществлено либо методом центрифугирования, иутем применения специальных разделительных центрифуг, либо методом фильтрации. Однако при использовании второго метода к отфильтрованной легкой фракции минерала оказываются примещанными суспендированные вместе с ней

в жидкости ме тьчайшие тяжелые частицы. Это ведет при обогащении угля, например, к некоторому загрязнеиию получеиного чистого концентрата породными (глинистыми) частицами. И наоборот, при центробежном отделении легкого продукта от жидкой среды не поддаюодиеся центрифугальной обработке мельчайшие высокозольные частицы уходят вместе с осветленной жидкостью, т. е. концентрат подвергается дополнительной перечистке. Тяжелые частицы, унесенные потоком жидкости, выделяются затем в отстойниках, на фильтрах или каким-нибудь другим известным путем.

Применение центробежного метода отделения легкой фракции рационально и в том случае, если целевым продуктом является тяжелая фракция минерала, а из обогатительной центрифуги выносится вместе с легкими частицами и заметное количество .мельчайших тяжелых зерен. В разделительной центрифуге всплывающая легкая порода отделяется от мельчайших частиц полезного минерала, унесенных из первой центрифуги, и выход целевого продукта (концентрата) приближается к теоретическому.

В существующих конструкциях центрифуг для отделения легких частиц минерала от тяжелой жидкости всплывающие частицы транспортируются шнеком непосредственно по поверхности жидкости.

Однако коэффициент трения этих частиц о поверхность жидкости незначителен, поэтому значительную часть легкой фракции (до половины) не удается транспортировать в желаемом направлении к зоне осушки, и она уходит вместе с жидкостью.

В предлагаемой центрифуге всплывающие легкие частицы прижимаются центробежной силой к специальной металлической поверхности и транспортируются шнеком к зоне осушки по этой поверхности, а не по поверхности жидкости. В результате, степень извлечения всплывающих частиц значительно повышается.

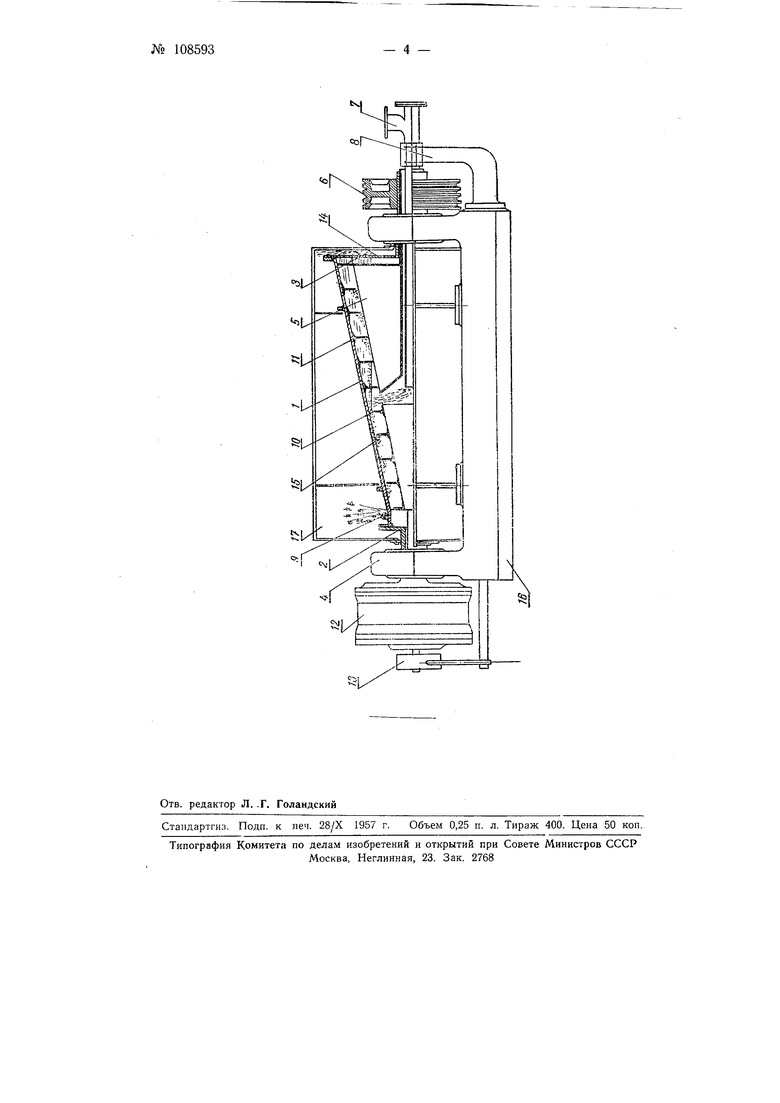

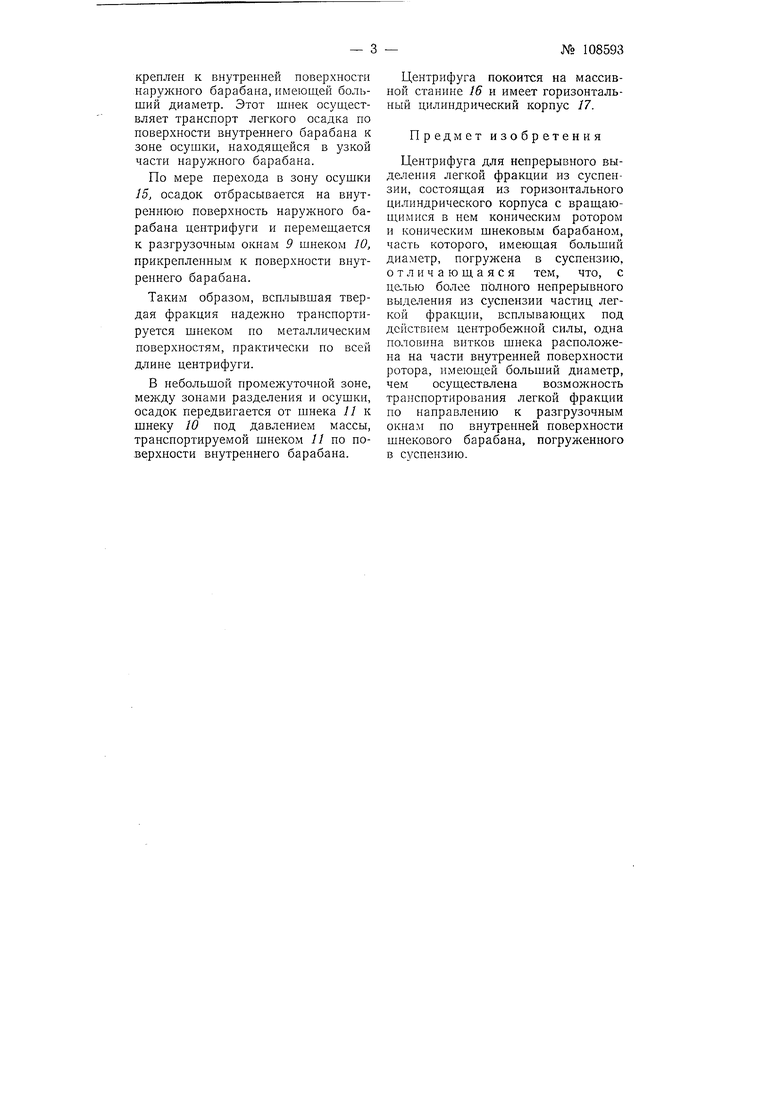

Предлагаемая центрифуга изображена на чертеже. Мащина состоит из конического наружного барабана / с полыми цапфами 2 и 3, покоящимися в коренных подшипниках 4. В наружном барабане соосно с ним расположен конический внутренний шнековый барабан 5, цапфы которого проходят сквозь полые цапфы наружного барабана и могут свободно вращаться в них. Часть внутреннего барабана, имеющая больший диаметр, погрул ена в слой разделяемой суспензии.

Ка выступающую часть цапфы 3 надет шкив 6, служащий для привода центрифуги.

По оси машины, во внутренний барабан 5, входит питающая труба 7, по которой подлежащая разделению суспензия поступает в центрифугу и через питающие отверстия выбрасывается в зону разделения наружного барабана 1. Питающая труба задерживается в необходимом положении кронштейном S

Для обеспечения транспорта всплываюшей фракции к разгрузочным окнам 9 служит двойной шнек }0, 11, обладающий некоторой скоростью относительно поверхности, по которой осуществляется транспортировка.

Эта относительная скорость шнека, как и в обычных шнековых центрифугах, обеспечивается путем вращения внутреннего барабана 5 со скоростью, несколько отличающейся от скорости наружного барабана 1, что достигается путем передачи вращения от наружного барабана к внутреннему через редуктор 12, снабженныйпредохранительным

приспособлением 13.

В зоне разделения, находящейся между широкими частями наружного и внутреннего барабанов, легкие частицы в суспензии под действием центробежной силы всплывают и прижимаются к поверхности внутреннего барабана, а осветленная жидкость выбрасывается через сливные окна 14.

Шнек //, находящийся против погруженной в разделяемую суспензию части внутреннего барабана, прикреплен к внутренней поверхности наружного барабана, нмеющей больший диаметр. Этот шнек осуш,ествляет транспорт легкого осадка но поверхности внутреннего барабана к зоне осушки, находящейся в узкой части наружного барабана.

По мере перехода в зону осушки 15, осадок отбрасывается на внутреннюю поверхность наружного барабана центрифуги н перемешается к разгрузочным окнам 9 шнеком 10, прикрепленным к поверхности внутреннего барабана.

Таким образом, всплывшая твердая фракция надежно транспортируется шнеком но металлическим поверхностям, практически по всей длине центрифуги.

В небольшой промежуточной зоне, между зонами разделения и осушки, осадок передвигается от шнека 77 к шнеку 10 под давлением массы, транспортируемой шнеком 11 ио поверхности внутреннего барабана.

Центрифуга покоится на массивной станине 16 и имеет горизонтальный цилиндрический корпус 17.

Предмет изобретения

Центрифуга для непрерывного выделения легкой фракции из суспензии, состояшая из горизонтального цилиндрического корпуса с враш,аюшимися в нем коническим ротором и коническим шнековым барабаном, часть которого, имеюш,ая больший диаметр, погружена в суспензию, отличающаяся тем, что, с целью более полного непрерывного выдатения из суспензии частиц легкой фракции, всплывающих под действием центробежной силы, одна половина витков шнека расположена на части внутренней поверхности ротора, имеющей больший диаметр, чем осуществлена возможность транспортирования легкой фракции по направлению к разгрузочным окнам по внутренней поверхности шнекового барабана, погруженного в суспензию.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНАЯ ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1957 |

|

SU110032A1 |

| Устройство для классификации и гравитационного обогащения | 1947 |

|

SU71544A1 |

| ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА | 1986 |

|

SU1446740A1 |

| Шнековая центрифуга | 2019 |

|

RU2778534C2 |

| ШНЕКОВАЯ ЦЕНТРИФУГА | 2010 |

|

RU2458744C2 |

| ЦЕНТРИФУГА СО ШНЕКОВЫМ УСТРОЙСТВОМ ДЛЯ ВЫГРУЗКИ ОСАДКА | 2003 |

|

RU2315664C2 |

| ШНЕКОВАЯ ЦЕНТРИФУГА | 2004 |

|

RU2283698C2 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 1999 |

|

RU2185892C2 |

| ЦЕНТРИФУГА С ДОПОЛНИТЕЛЬНОЙ СЕКЦИЕЙ РОТОРА | 1998 |

|

RU2223151C2 |

| Шнековая центрифуга непрерывного действия | 1947 |

|

SU74644A1 |

Авторы

Даты

1957-01-01—Публикация

1952-10-27—Подача