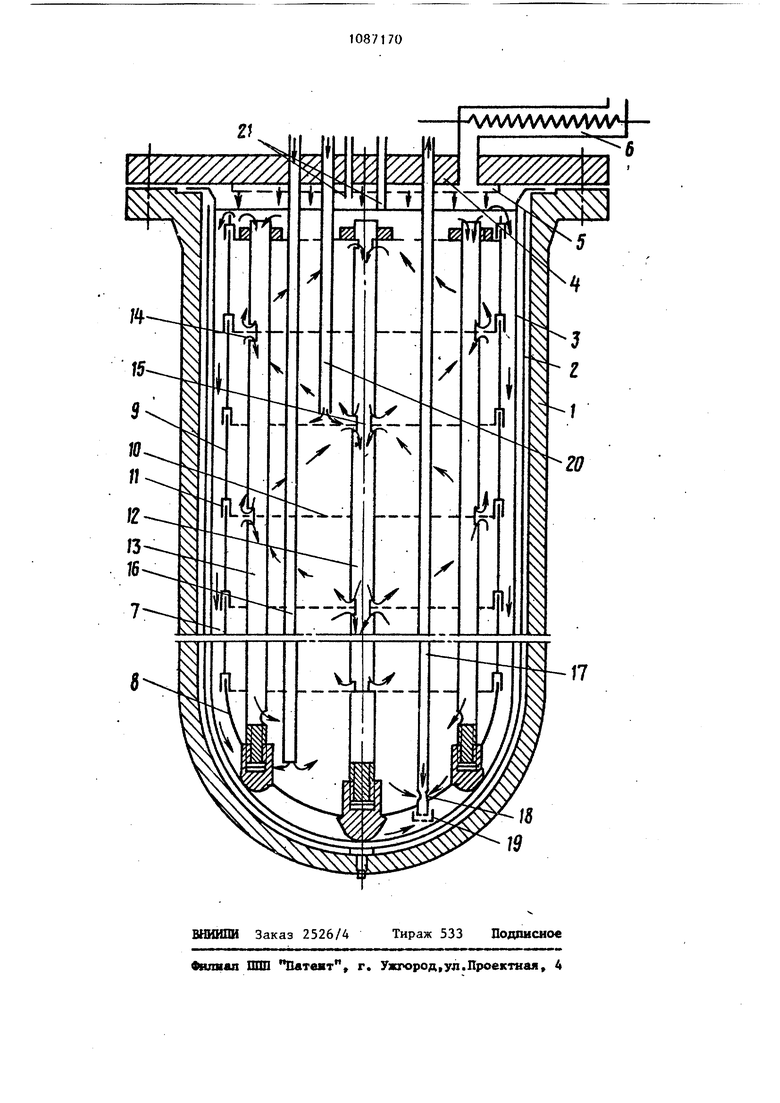

I Изобретение относится к кттческой аппаратуре и может быть примене но в производстве азотной кислоты прямым синтезом. Известен автоклав для получения азотной кислоты прямым синтезом, содержащий корпус с защитным и реак ционным стаканами, в последнем из которых размещены сетчатые тарелки, скрепленные штангами, трубки для по дачи кислорода и сырой смеси и отвод продукта, расположенные внутри чехольных труб С 11. Недостатком данного автоклава яв ляется низкая производительность и надежность его работы.. Наиболее близким к изобретению по конструкции и достигаемому эффек ту является автоклав непрерьтиого действия для производства азотной кислоты, выполненный в виде цилиндри ческого корпуса с защитным стаканом к крьшке которого прикреплены вместе со вторым защитным стаканом на направляющей царте тарелки с перелив ными трубками, трубки для подачи в автоклав сырой смеси и кислорода снизу, и отвода снизу продукционной кислоты, проходящие через направляющие трубки С2 J. Недостатком известного автоклава является невозможность повышения температуры реакции вьше температуры коррозионной устойчивости среды (70-80 С), необходимость вести процесс при избытке окислов азота 7880%, недостаточный срок службы автоклава - менее 9 мес. Целью изобретения является увеличение срока службы автоклава и его производительности за счет обеспечения возможности повышения температуры реакции выше температуры коррозионной устойчивости материала автоклава. Поставленная цель достигается тем, что автоклав для производства азотной кислоты, содержащий цилиндри ческий корпус с расположенным внутри его первым защитным стаканом, соединенные с ним крьппку с защитным диском и второй защитный стакан с установленной в нем направляющей царгой выполненной из отдельных установленных друг на друга и соединенных цилиндров, с закрепленными в ней ситчатыми тарелками и переливными устройствами, трубки подвода смеси и кислорода и отвода продукта, снабжен 02 соединенным с пространством между крьпакой и загцитным диском конденсатором и днищем, закрепленным на нижНем торце направляющей царги, верхний торец которой установлен на расстоянии от второго защитного стакана, а нижний конец трубки отвода продукта размещен между вторым защитным.стаканом и днищем направляющей царги и соединен с полостью последней. Кроме того, каждая ситчатая тарелка снабжена по периферии отбортовкой, размещенной между двумя соседними цилиндрами, а переливные устройства выполнены в виде соединенных с тарелками сквозных центральной и периферийных трубок с окнами, при этом окна размещены на уровне тарелок в центральной и периферийных трубках в чередующемся по высоте порядке. Причем нижний конец трубки подвода смеси расположен ниже верхнего цилиндра направляющей царги, а нижНИИ торец трубки отводов продукта снабжен регулятором сечения его отверстия. Термоизоляция второго защитного стакана слоем коррозионностойкого с низкой .теплопроводностью материала направляющей царги, например политетрафторэтилена, и слоем поступающей в зазор между ними с верхней тарелки крепкой азотной кислоты в смеси с окислами азота, охлаждаемой возвращаемым в автоклав через перфорированный защитный диск крышки конденсатом, позволяет повысить температуру реакции азотной кислоты до 90-160 С и увеличивать срок службы, повысив этим самым производительность автоклава. На чертеже изображен предлагаемый автоклав. Автоклав вьтолнен в виде цилиндрического корпуса 1 с вставленными в него алюминиевым первым 2 защитным и вторым 3 защитным стаканами, отбортовка последнего зажата между фланцами корпуса 1 и крышкой 4 автоклава, к внутренней поверхности которой прикреплен с зазором защитный перфорированный диск 5, а в наружной - обратный холодильник конденсатор 6. Внутри защитного стакана 3 с кольцевым зазором 7 свободно установлена направляющая дарга с днищем 8, составленная из отдельных цилиндров 9 и снтчатых тарелок 10 с /кольцевыми пазами 11. Цилиндры направляющей царги и Фарелки стянуты в жесткую конструкцию центральной 12 и периферийными 13 переливными трубами с боковыми продольными отверстиями 14, разделенными внутренними поперечными и перегородками 15 на уровне ситчатых тарелок через одну. Через тарелки автоклава пропущены: трубка 16 для подачи кислорода, трубка 17 для отвода продукта с отверстиями 18 над днищем 8 и регулируемым по сечению отверстиями 19 под ним, предназначенным для под соса кислоты кольцевого зазора 7, трубка 20 для подачи в автоклав смеси, выведенная под верхнюю тарелку. Для перелива избытка жидкости в приемный резервуар служат переливные патрубки 21, проходящие через крышку А и защитньй перфорированный диск 5 Автоклав работает следующим образом. По трубке 20 в автоклав подается под верхнюю тарелку смесь, а по труб ке 16 непрерывно нагнетается кислород или воздух. Из автоклава выводятся продукционная кислота через отверстия 18 трубки 17 и продувочные газы с парами, последние концентриру ются, охлаждаются в обратном холодильнике-конденсаторе 6 и через перфорацию защитного диска 5 крышки 4 стекают в автоклав, понижая при этом температуру смеси крепкой азотной кислоты и окислов азота над первой тарелкой, часть смеси перетекает в кольцевой зазор 7 между вторым защитным кожухом и направляющей царгой. Во избежание расслабления концентрированной азотной кислоты смесь непрерывно подсасывается из зазора 7 с заданной скоростью через регулируемое отверстие 19 в трубку 17. В зазоре между алюминиевым первым I защитным стаканом 2 и вторым защитны Iстаканом 3 циркулирует, в случае ;необходимости, конденсат водяного пара под давлением, уравновешивающим давление внутри автоклава. Процесс прямого синтеза осуществляется путем взаимодействия окислов азота, воды и кислорода при 90-160 С 704 и избытке циркулирующих окислов азота 42-0,5Х, Р 50-100 атм. В процессе автоклавирования осуществляется движение царги через продольные отверстия 14 по полым центральной 12 и периферийным 13 трубкам от центра к периферии или от периферии к центру и вверх или наличии под тарелками газовых подушек. Предлагаемый автоклав по сравнению с известным позволяет проводить реакцию автоклавирования азотной кислоты при 90-160°С, превышающей уровень коррозионной устойчивости алюминия 70-80 0 за счет его термоизоляции слоем проточной смеси креп кой азотной кислоты и окислов и материалом царги, например политетрафторэтиленом, увеличить срок непрерывной работы автоклава до 5 лет по сравнению с 9 мес . , увеличить годовую производительность на 10%, снизить себестоимость готового продукта . За базовый объект принят известный автоклав для непрерывного производства крепкой азотной кислоты прямым синтезом на химическом комбинате в г. Пстеритц (ГДР), имеющий лучшие технико-экономические показатели работы. По сравнению с базовым предлагаемый автоклав имеет следующие преимущества:годовая производительность увеличивается на 10%-, за счет снижения энерго-материальных затрат, эксплуатационных расходов (увеличение срока службы с 9 мес. до 5 лет), разовых капиталовложений себестоимость продукции снижается на 7,2% повышение температуры автоклавирования .дает возможность заменить кислород на воздух или на воздух, обогащенный кислородом; уменьшение коррозии материала снижает количество регламентированных примесей в готовом продукте, что позволяет выпускать азотную кислоту только высшего сорта и в перспективе особой чистоты; производительность труда возрастает на 13,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоклав непрерывного действия для производства азотной кислоты прямым синтезом | 1960 |

|

SU137890A1 |

| Абсорбционная колонна | 1975 |

|

SU741922A1 |

| АППАРАТ КОЛОННЫЙ С КОЛПАЧКОВЫМИ ТАРЕЛКАМИ | 2002 |

|

RU2214852C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИТА НАТРИЯ И АБСОРБЦИОННЫЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССА | 2000 |

|

RU2174096C1 |

| Ректификационная колонна | 1982 |

|

SU1101249A1 |

| Абсорбер | 1980 |

|

SU902798A1 |

| ТЕПЛОМАССООБМЕННАЯ ВИХРЕВАЯ КОЛОННА | 2011 |

|

RU2466767C2 |

| Тарелка с двумя зонами контакта фаз | 1972 |

|

SU581954A1 |

| КОЛОННА РЕКТИФИКАЦИОННАЯ С КОЛПАЧКОВЫМИ ТАРЕЛКАМИ | 2011 |

|

RU2472565C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259319C1 |

1. АВТОКЛАВ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ, содержащий цилиндрический корпус с расположенньш внутри его первым защитным стаканом, соединенные с ним крьшку с защитным диском и второй защитный стакан с установленной в нем направляиицей царгой, выполненной из отдельных установленных друг на друге и соединенных цилиндров, с закрепленными в ней ситчатыми тарелками и переливными устройствами, трубки подвода смеси и кислорода и отвода продукта, отличающийся тем, что, с целью увеличения срока его службы и производительности за счет обеспечения возможности повышения температуры реакции выше температуры коррозионной устойчивости материала автоклава, он снабжен соединенным с пространством между крышкой и защитным диском конденса- тором и днищем, закрепленным на нижнем торце направляющей царги, верхний торец которой установлен на расстоянии от второго защитного стакана, а нижний конец трубки отвода продукта размещен между вторьм защитнь1М стаканом и днищем направляю щей царги и соединен с полостью последней. 2.Автоклав по п.1, о т л и чающийся тем, что каждая ситчатая тарелка снабжена по периферии (Л отбортовкой, размещенной между двумя соседними цилиндрами, а переливные устройства выполнены в виде соединенных с тарелками сквозных центральной и периферийных трубок с окнами, при этом окна размещены на уровне тарелок в центральной и периферийных трубках в чередующемся 00 по высоте порядке. 3.Автоклав по п.1, о т л и чающийся тем, что нижний конец трубки подвода смеси расположен ниже верхнего цилиндра направляющей царги, а нижний торец трубки отвода продукта снабжен регулятором сечения его отверстия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Атрощенко В.И, и Каргин С.И | |||

| Технология азотной кислоты | |||

| М., 1979, с | |||

| Катодная трубка Брауна | 1922 |

|

SU330A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автоклав непрерывного действия для производства азотной кислоты прямым синтезом | 1960 |

|

SU137890A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-23—Публикация

1983-02-11—Подача