Изобретение относится к тепломассообменным аппаратам для проведения процессов ректификации, абсорбции, экстракции, в частности, колонна может быть использована в качестве укрепляющей при переработке больших потоков жидкости в биотехнологии, химической, нефтеперерабатывающей и других отраслях промышленности.

Известна тарелка для контактирования газа или пара с жидкостью [1], включающая горизонтальную перегородку, на которой укреплены корпус контактного устройства и стакан гидрозатвора. Верхняя часть корпуса контактного устройства выполнена с тангенциально направленными отверстиями и снабжена крышкой с пропущенной через нее паровой трубой, а нижняя часть корпуса оканчивается сливной трубой, опущенной в стакан гидрозатвора нижележащей горизонтальной перегородки.

Однако данная тарелка имеет низкую эффективность массообмена, большие габариты и металлоемка, а наличие застойных зон на тарелке способствует быстрому накоплению отложений на поверхности горизонтальной перегородки при переработке промышленных смесей, образующих осадок.

Низкая эффективность массообмена обусловлена небольшой величиной межфазной поверхности, так как не вся жидкость на ступени диспергируется потоком пара (газа) при выходе его из тангенциально направленных отверстий (устройств для закрутки потока) из-за наличия застойных зон в жидкости между контактными устройствами, размещенными на горизонтальной перегородке, и корпусом тарелки, что также приводит к образованию осадка в застойных зонах на поверхности тарелки и снижению продолжительности ее работы. Высокая металлоемкость тарелки обусловлена сложным конструктивным исполнением контактных устройств.

Наиболее близкой по технической сущности является массообменная колонна [2], состоящая из вертикально установленного корпуса, по высоте которой в чередующемся порядке расположены тарелки; верхние тарелки снабжены центральным переливным стаканом и внешним сливным стаканом, а нижние тарелки - внешним переливным стаканом и сливным патрубком, которые образуют гидрозатворы, причем на тарелках в радиальном направлении размещены профилированные пластины, ориентированные в плоскости тарелки, выполняющие функции устройства для закрутки потока пара (газа).

Однако и это устройство обладает недостаточно высокой эффективностью массообмена, низкой производительностью по пару (газу), имеет зоны в жидкости, не диспергированные паром.

Рассматриваемая конструкция колонны, а именно ее устройства для закрутки пара (газа), имеют ряд недостатков, вызванных радиальным размещением профилированных пластин на тарелках, что обуславливает выполнение каналов для прохода пара с малым зазором и большой длины, а это ведет к быстрому их забиванию отложениями и непродолжительной работе колонны. Кроме того, трудно обеспечить равномерный расход пара через каналы на периферии тарелки и в ее центральной части вследствие образования полости по центру тарелки (происходит частичное оголение каналов), вызванной центробежной силой при вращении газожидкостной смеси, что снижает контакт пара с жидкостью.

Выполнение каналов небольшой длины не позволяет обеспечить вращение всей газожидкостной смеси на тарелке (как показали исследования, вращается только тот слой жидкости, который находится над каналами), что, естественно, снижает эффективность массообмена. Малая величина зазора канала вытекает из необходимости выполнения требуемого соотношения объемных потоков пара и жидкости, обоснованных технологическими расчетами. В этой связи для промышленного внедрения на тарелках предпочтительнее устанавливать устройства для закрутки пара тангенциального типа.

Таким образом, невысокая эффективность массообменной колонны вызвана недостаточной поверхностью контакта фаз, обусловленной образованием полости по центру тарелки, приводящей к частичному оголению каналов для прохода пара, и наличием неаэрированных зон на тарелках, а именно в зазорах между центральным переливным стаканом и сливным патрубком и между внутренним сливным стаканом и внутренним переливным стаканом. Наличие полости обусловлено действием центробежной силы, которая отжимает вращающийся газожидкостный слой на тарелке к периферии колонны, что особенно существенно проявляется с увеличением расхода пара, в этой связи эксплуатация колонны возможна только в узком диапазоне расхода пара (газа). Кроме того, наличие неаэрированных зон приводит к осаждению частиц из жидкости на поверхность тарелок, что снижает продолжительность работы колонны.

Изобретение решает задачу увеличения эффективности массообмена, производительности по пару (газу) и продолжительности работы колонны, уменьшения неаэрированных застойных зон и улучшения условий диспергирования пара в жидкости на тарелках.

Технический результат заключается в увеличении эффективности массообмена, производительности по пару (газу) и продолжительности работы колонны за счет увеличения межфазной поверхности контакта, уменьшения неаэрированных застойных зон и улучшения условий диспергирования пара в жидкости на тарелках путем обеспечения более полного контакта пара с жидкостью.

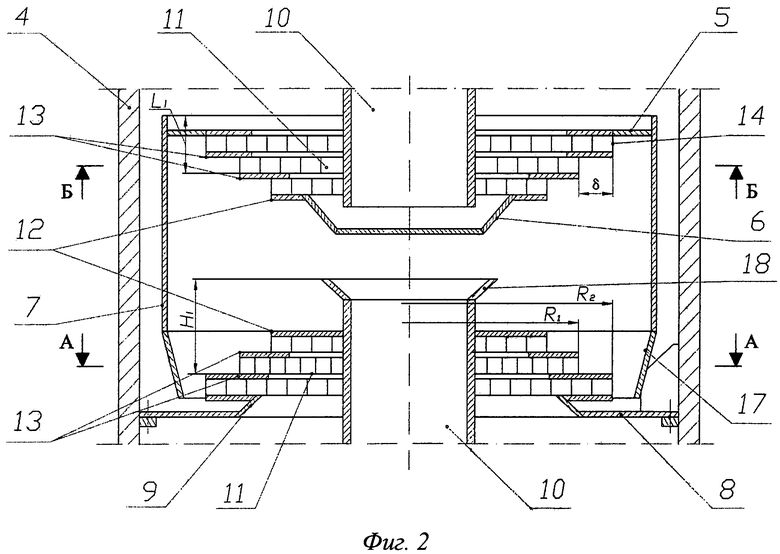

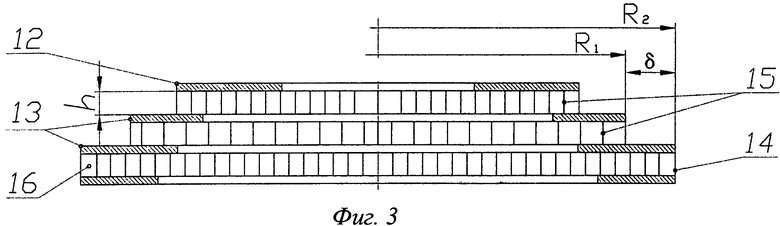

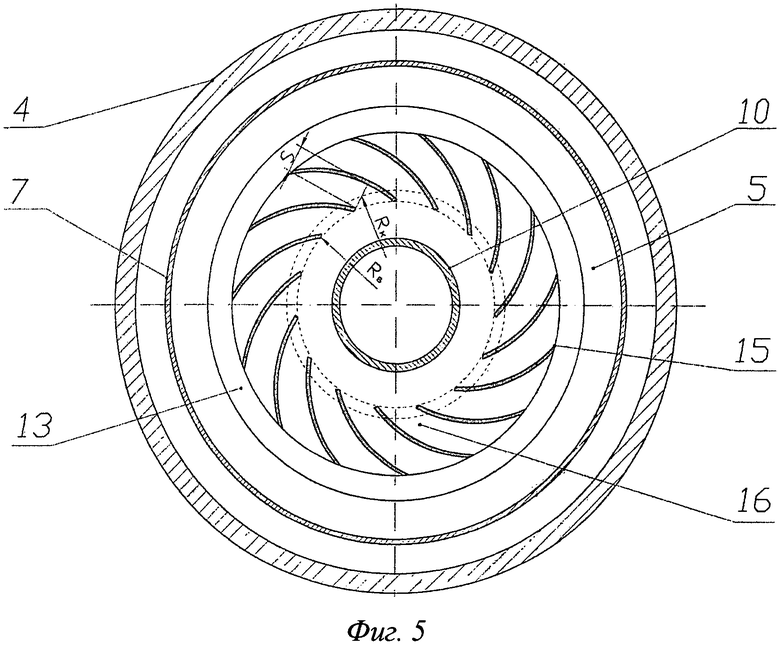

Указанный технический результат достигается тем, что тепломассообменная вихревая колонна, включающая кубовую часть, крышку, вертикальный корпус, выполненный из царг, по высоте которых в чередующемся порядке расположены горизонтальные перегородки тарелок; верхние тарелки снабжены центральным переливным стаканом и внешним сливным стаканом, а нижние тарелки - внешним переливным стаканом и сливным патрубком, на горизонтальных перегородках тарелок размещены устройства для закрутки пара (газа), состоящие из тангенциально установленных профилированных пластин, закрытых крышкой с образованием каналов для прохода пара (газа); в устройствах для закрутки пара (газа) между горизонтальной перегородкой и крышкой установлены с зазором относительно друг друга распределительные диски разного диаметра, на поверхности которых тангенциально размещены дополнительные профилированные пластины с образованием каналов для прохода пара; при этом отношение расстояний Hi и Li от верхних торцов сливного патрубка и внешнего сливного стакана до поверхности устанавливаемого распределительного диска на тарелке к радиальному расстоянию между распределительными дисками δ поддерживается равным Hi/δ=Li/δ=1,25-10, причем отношение радиуса окружности Rб, на которой расположены выходные концы перфорированных пластин, к радиусу Rк окружности, проходящей через середину перпендикуляра, проведенного между двумя пластинами в наименьшем сечении канала для прохода пара (газа) Rк, для верхней тарелки равно Rб/Rк=0,8-0,96 и для нижней тарелки Rк/Rб=0,8-0,96, а отношение суммарной площади f каналов для прохода пара на любом из распределительных дисков в их наименьшем сечении к площади боковой цилиндрической поверхности F радиусом Rк, на котором размещены эти наименьшие сечения, выполнено в соответствии f/F=0,05-0,5; боковые поверхности распределительных дисков выполнены на конус с углом наклона к оси колонны, равным 20-60 градусам; нижние концы внешних сливных стаканов снабжены конической отбортовкой, сужающейся к оси колонны; верхние концы сливных патрубков снабжены конической отбортовкой, расширяющейся к корпусу колонны.

Размещение между горизонтальной перегородкой и крышкой с зазором относительно друг друга распределительных дисков разного диаметра, на поверхности которых тангенциально размещены дополнительные профилированные пластины, образующие каналы для прохода пара, обеспечение отношения расстояний Hi и Li от верхних торцов сливного патрубка и внешнего сливного стакана до поверхности устанавливаемого распределительного диска на тарелке к радиальному расстоянию между распределительными дисками δ равным Hi/δ=Li/δ=1,25-10, а также обеспечение отношения радиуса окружности Rб, на которой размещены выходные концы перфорированных пластин, к радиусу окружности, проходящей через середину перпендикуляра, проведенного между двумя профилированными пластинами в наименьшем сечении канала для прохода пара (газа) Rк, для верхней тарелки равным Rб/Rк=0,8-0,96 и для нижней тарелки - Rк/Rб=0,8-0,96, а также соблюдение отношения суммарной площади каналов на любом из распределительных дисков в их наименьшем сечении f к боковой цилиндрической поверхности F радиусом Rк, на которой размещены эти наименьшие сечения, в пропорции f/F=0,05-0,5 позволяют увеличить эффективность колонны, производительность по пару (газу) и продолжительность ее работы.

Установка между горизонтальной перегородкой и крышкой с зазором относительно друг друга распределительных дисков разного диаметра, на поверхности которых тангенциально размещены дополнительные профилированные пластины, образующие каналы для прохода пара, позволяет обеспечить диспергирование пара в жидкости по всему сечению колонны (в широком диапазоне изменения диаметра колонны) и тем самым устраняет застойные (не диспергированные паром) зоны в жидкости на тарелках, предотвращает проскок пара на вышележащую тарелку и увеличивает межфазную поверхность. Что обуславливает увеличение эффективности массообмена, производительности по пару и продолжительности работы. (То есть каждый распределительный диск, с размещенными на ней профилированными пластинами, обеспечивает диспергирование определенного слоя жидкости на тарелке, поэтому при наличии требуемого по технологии количества распределительных дисков на тарелке достигается диспергирование жидкости по всему сечению колонны).

Выполнение отношений расстояний Hi и Li от верхних торцов сливного патрубка и внешнего сливного стакана до поверхности устанавливаемого на тарелке распределительного диска к радиальному расстоянию δ между распределительными дисками равными Hi/δ=Li/δ=1,25-10 (под устанавливаемым распределительным диском понимается любой рассматриваемый распределительный диск) позволяет эффективно диспергировать пар в жидкости в радиальном направлении на расстояние δ и тем самым устраняет застойные зоны (зоны, не диспергированные жидкостью).

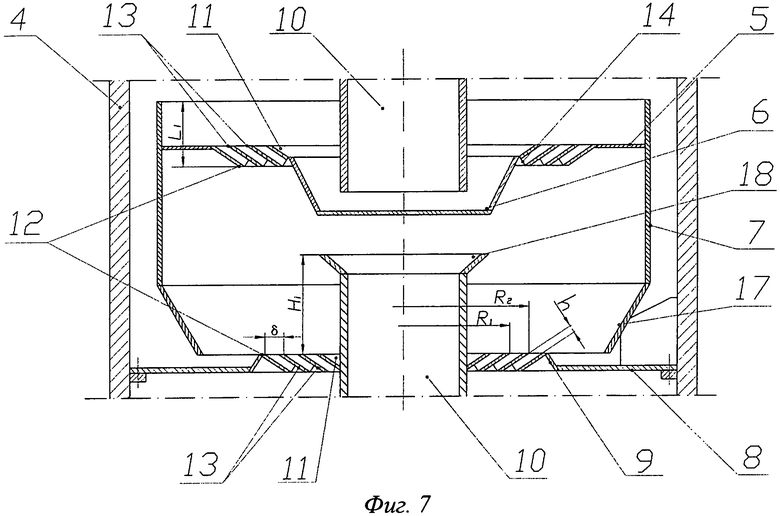

Расстояние Hi и Li - это высота газожидкостного слоя над рассматриваемым распределительным диском нижней или верхней тарелки, а величина δ равна разности радиусов распределительных дисков (Ri-Rj) (для представленных фигуры 3 это радиусы R2 и R1). При выполнении отношений Hi/δ=Li/δ<1,25 столба жидкости над распределительным диском (гидростатического давления) недостаточно для удержания струи и обеспечения ее движения в радиальном направлении. Поэтому в этом случае поток пара устремляется вверх, а не в радиальном направлении, что снижает эффективность диспергирования жидкости, а следовательно, уменьшает межфазную поверхность и эффективность тарелки.

При выполнении отношения Hi/δ=Li/δ>10 не обеспечивается эффективное вращение жидкости над распределительным диском, снижается дробление пузырьков пара и межфазная поверхность. Что также приводит к образованию застойных зон и снижению работоспособности колонны.

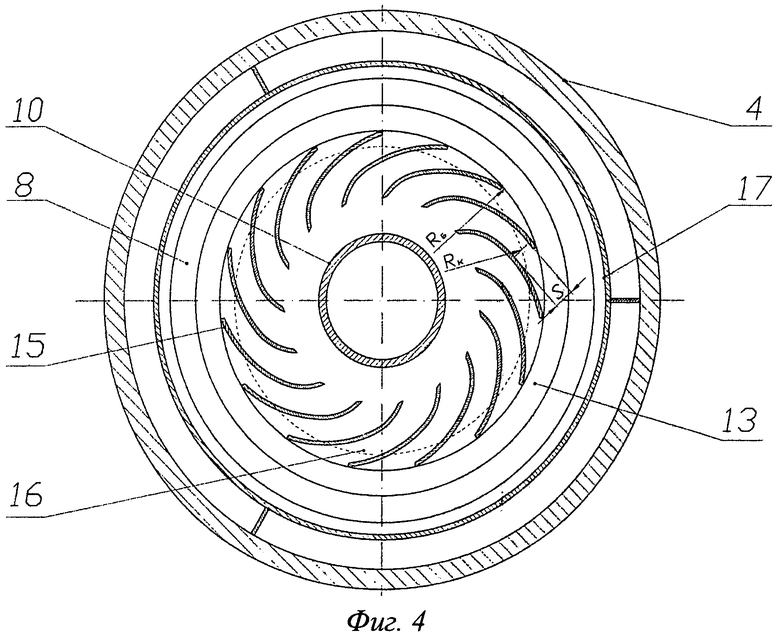

Выполнение отношения радиуса окружности, на которой размещены выходные концы перфорированных пластин Rб, к радиусу окружности, проходящей через середину перпендикуляра (длиной s см. фиг.4), проведенного между двумя профилированными пластинами в наименьшем сечении канала для прохода пара (газа) Rк, для верхней тарелки равного Rб/Rк=0,8-0,96 и для нижней тарелки - Rк/Rб=0,8-0,96, обеспечивает движение потока пара в тангенциальном направлении, вызывая тем самым интенсивное вращательное движение газожидкостной смеси на тарелке, эффективное дробление пузырьков, высокую межфазную поверхность, а следовательно, увеличивает эффективность массообмена.

При выполнении отношения Rб/Rк и Rк/Rб менее 0,8 не достигается размещение профилированных пластин, обеспечивающих интенсивное вращение жидкости.

При выполнении отношения Rб/Rк и Rк/Rб более 0,96 затруднено конструктивное выполнение устройств для закрутки пара (газа) из-за наличия большого количества перфорированных пластин, что также неэффективно.

Обеспечение отношения суммарной площади каналов на любом из распределительных дисков в наименьшем их сечении f к боковой цилиндрической поверхности F радиуса Rк, на которой размещены эти наименьшие сечения, равного f/F=0,05-0,5, позволяет обеспечить поверхность соприкосновения струй с жидкостью, достаточную для создания вращательного движения газожидкостного слоя на тарелках, а это, в свою очередь, обеспечивает увеличение эффективности массообмена. При этом поверхность F рассчитывается по известной формуле F=h 2π Rк, где h - высота канала (фиг.3).

При выполнении отношения f/F<0,05 не обеспечивается необходимая поверхность контакта струй пара с жидкостью и, следовательно, не достигается вращение жидкости на тарелках, что неэффективно.

При выполнении соотношения f/F>0,5 усложняется конструктивное оформление тарелок.

Выполнение боковых поверхностей распределительных дисков в устройстве для закрутки парового потока на конус с углом 20-60 градусов к оси колонны повышает эффективность тарелок и увеличивает продолжительность их работы. Повышение эффективности обусловлено тем, что время пребывания пара в жидкости выходящего из каналов любого распределительного диска имеет примерно одинаковую величину вследствие одинаковой величины Hi и Li (столба жидкости) для всех распределительных дисков. Увеличение продолжительности работы обусловлено снижением образования отложений на поверхности распределительных дисков при вынужденной остановке колонны вследствие стекания жидкости вместе с загрязнениями по наклонной (конической) поверхности распределительных дисков с тарелки.

Выполнение угла конусности поверхности распределительного диска менее 20 градусов или более 60 градусов приводит к неоправданному усложнению конструкции тарелок без адекватного увеличения эффективности.

Наличие на нижнем конце внешнего сливного стакана конической отбортовки, сужающейся к оси колонны, обеспечивает более интенсивное вращение жидкости за счет возникновения дополнительной силы (проекции силы инерции на образующую конуса) и, следовательно, большую межфазную поверхность.

Установка на верхнем конце сливного патрубка конической отбортовки, расширяющейся к корпусу колонны, увеличивает ее производительность за счет увеличения периметра слива жидкости, что повышает рабочий диапазон нагрузки по пару.

Размещение в устройствах для закрутки потока пара (газа) распределительных дисков разного диаметра и установка на них дополнительных профилированных пластин, а также выполнение оптимальных конструктивных соотношений элементов тарелки позволяют устранить проскок пара через оголенные каналы и убрать застойные зоны (не диспергированные паром) в жидкости на тарелках в колоннах разного диаметра в широком диапазоне изменения расхода пара.

При предлагаемом конструктивном оформлении пар, выходящий из каналов, образованных профилированными пластинами на распределительном диске определенного диаметра, диспергирует столб жидкости на тарелке на величину δ в радиальном направлении, обеспечивает его вращение и увеличение эффективности массообмена за счет развитой межфазной поверхности. Установка определенного числа распределительных дисков на тарелке позволяет создать вращающийся газожидкостный слой по всему сечению колонны. При этом также устраняется проскок пара (без контакта с жидкостью) на тарелке при сравнительно больших нагрузках по пару. Кроме того, диспергирование пара по всему объему жидкости на тарелках устраняет образование застойных зон, что препятствует накоплению осадка на поверхности устройств и увеличивает продолжительность работы колонны.

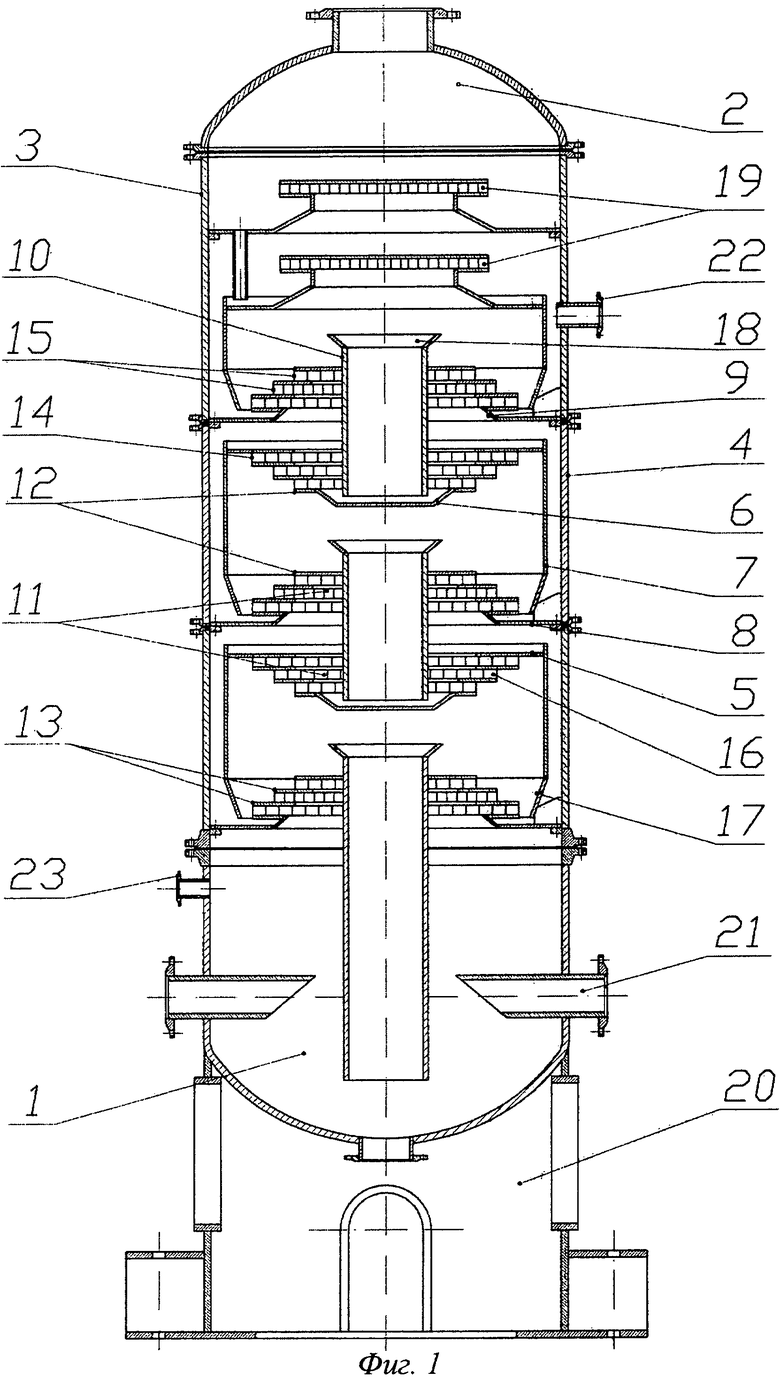

На фиг.1 представлен общий вид тепломассообменной вихревой колонны.

На фиг.2 представлена царга тепломассообменной вихревой колонны.

На фиг.3 представлено устройство для закрутки пара (газа).

На фиг.4 представлен разрез колонны по сечению А-А нижней тарелки.

На фиг.5 представлен разрез колонны по сечению Б-Б верхней тарелки.

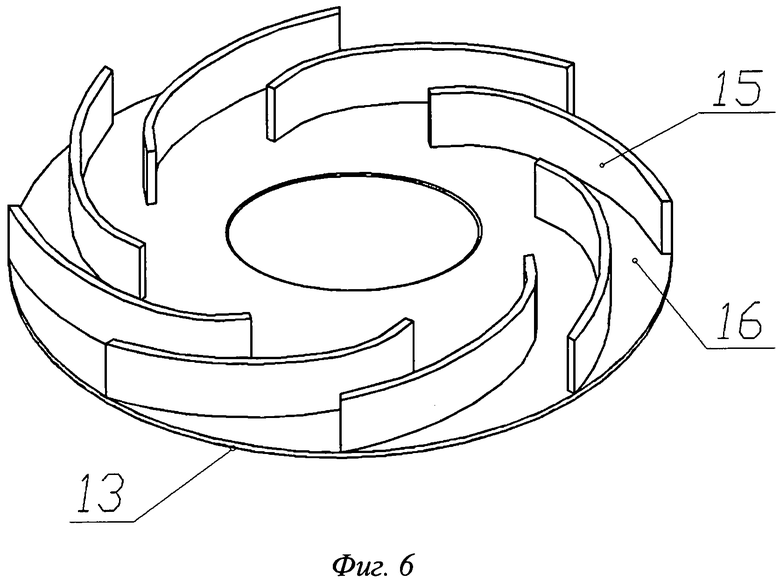

На фиг.6 представлен распределительный диск с профилированными пластинами.

На фиг.7 представлена царга тепломассообменной вихревой колонны с распределительными дисками, выполненными на конус.

Тепломассообменная вихревая колонна состоит из кубовой части 1, крышки 2, вертикального корпуса 3, выполненного из царг 4, по высоте которых в чередующемся порядке расположены горизонтальные перегородки 5 верхних тарелок, снабженные центральным переливным 6 и внешним сливным 7 стаканами и горизонтальные перегородки 8 нижних тарелок, снабженные внешним переливным стаканом 9 и сливным патрубком 10. На горизонтальных перегородках 5 и 8 размещены устройства для закрутки парового потока 11, состоящие из крышек 12 и распределительных дисков 13 разного диаметра, установленных с зазором относительно друг друга. На распределительных дисках 13 с одной стороны тангенциально установлены профилированные пластины 14 и с другой стороны дополнительные пластины 15. Профилированные пластины 14 и 15 образуют каналы 16 для прохода пара и обеспечения вращательного движения пара (газа). Распределительные диски 13 могут быть выполнены на конус с углом 20-60 градусов к оси колонны (фиг.7). Нижний конец внешнего сливного стакана 7 снабжен отбортовкой 17, направленной к оси колонны. Верхний конец сливного патрубка 10 снабжен отбортовкой 18, направленной в сторону корпуса колонны. Колонна также снабжена сепарационными устройствами 19, опорой 20 и системой технологических штуцеров и бобышек 21, 22, 23.

Геометрические параметры устройства для закрутки пара (газа). Радиус Rб окружности, на которой размещены выходные концы профилированных пластин 15, равен 0,05-3 м. Высота Hi и Li 0,01-0,4 м. Площадь сечения выходных каналов, размещенных на распределительном диске, рассчитывается по известной зависимости f=Gп/u, где Gп - объемный расход пара, поступающего в каналы рассматриваемого распределительного диска, u=4-80 м/с - скорость пара в канале при вращательном движении газожидкостного слоя на тарелке.

Тепломассообменная вихревая колонна работает следующим образом. Рабочая жидкость через штуцер 22 поступает в колонну и по кольцевому зазору, образованному корпусом колонны и внешним сливным стаканом 7, попадает на нижнюю тарелку верхней царги, вступает в контакт с паром (газом), а затем через сливной патрубок 10 стекает на верхнюю тарелку нижележащей царги, где также происходит контакт пара с жидкостью. После прохождения всех тарелок колонны жидкость поступает в кубовую часть 1 колонны. Пар (газ) поступает в нижнюю часть колонны через штуцера 21, проходит в каналы 16, образованные профилированными пластинами 14 и 15, приобретает вращательное движение, а затем в виде струй диспергируется в жидкость, размещенную на тарелке, обеспечивая вращение газожидкостной смеси. За счет чего происходит дробление пузырьков пара и создание большой поверхности контакта фаз. Затем пар (газ) с нижней тарелки поднимается вверх за счет перепада давления, созданного в кубовой части 1 и гидрозатвора в кольцевом зазоре между корпусом царги и внешним сливном стакане 7, и поступает в каналы 16 устройства для закрутки парового потока 11 вышележащей тарелки, диспергируется в жидкости тарелки. Так как распределительные диски имеют разный диаметр по отношению к внутреннему диаметру колонны, то тем самым обеспечивается полное диспергирование всей жидкости, размещенной на тарелке, без образования застойных зон. В верхней части колонны пар поступает в сепарационные устройства 19, снабженные устройствами для закрутки потока, отделяется от капель жидкости и выводится из колонны, а капли жидкости возвращаются на тарелку.

Использование заявляемой тепломассообменной вихревой колонны позволяет увеличить ее эффективность, производительность и продолжительность работы, что снижает капитальные и текущие затраты, а следовательно, и себестоимость выпускаемого продукта.

Источники информации

1. Тарелка для контактирования газа или пара с жидкостью. SU 190345, МПК B01j, B01d, опуб. 29.12.1966, бюл. №2 от 11.2.1967.

2. Массообменная колонна. SU №439297, МПК B01d 3/30, опубл. 15.08.74, бюл. №30 от 22.01.1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВАЯ КОНТАКТНАЯ СТУПЕНЬ ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА ИЛИ ПАРА С ЖИДКОСТЬЮ | 2012 |

|

RU2484876C1 |

| Вихревая контактная ступень тепломассообменных аппаратов | 2018 |

|

RU2708361C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2355457C1 |

| СПОСОБ РЕКТИФИКАЦИИ | 2010 |

|

RU2437698C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 1995 |

|

RU2077360C1 |

| РЕКТИФИКАЦИОННАЯ ДИАБАТИЧЕСКАЯ КОЛОННА | 2021 |

|

RU2767419C1 |

| Контактное устройство для тепломассообменных аппаратов | 2019 |

|

RU2725931C1 |

| Тепломассообменный аппарат | 1987 |

|

SU1503838A1 |

| Колонна для концентрации и денитрации кислот | 1949 |

|

SU87272A1 |

Изобретение относится к тепломассообменным аппаратам. Колонна включает кубовую часть, крышку, вертикальный корпус, выполненный из царг, по высоте которых в чередующемся порядке расположены горизонтальные перегородки тарелок. Верхние тарелки снабжены центральным переливным стаканом и внешним сливным стаканом, а нижние тарелки - внешним переливным стаканом и сливным патрубком. На горизонтальных перегородках тарелок установлены устройства для закрутки пара (газа), в которых установлены с зазором относительно друг друга распределительные диски разного диаметра, на поверхности которых тангенциально размещены дополнительные профилированные пластины с образованием каналов для прохода пара. Отношение расстояний Hi и Li от верхних торцов сливного патрубка и внешнего сливного стакана до поверхности устанавливаемого распределительного диска на тарелке к радиальному расстоянию между распределительными дисками δ поддерживается равным Hi/δ=Li/δ=1,25-10. Отношение радиуса Rб окружности, на которой расположены выходные концы профилированных пластин, к радиусу Rк окружности, проходящей через середину перпендикуляра, проведенного между двумя профилированными пластинами в наименьшем сечении канала для прохода пара (газа), для верхней тарелки равно Rб/Rк=0,8-0,96 и для нижней тарелки - Rк/Rб=0,8-0,96. Технический результат: увеличение эффективности массообмена, производительности по пару и продолжительности работы колонны. 3 з.п. ф-лы, 7 ил.

1. Тепломассообменная вихревая колонна, включающая кубовую часть, крышку, вертикальный корпус, выполненный из царг, по высоте которых в чередующемся порядке расположены горизонтальные перегородки тарелок; верхние тарелки снабжены центральным переливным и внешним сливным стаканами, а нижние тарелки - внешним переливным стаканом и сливным патрубком; на горизонтальных перегородках тарелок установлены устройства для закрутки пара (газа), снабженные крышкой; в устройствах для закрутки потока пара (газа) установлены с зазором относительно друг друга распределительные диски разного диаметра, на поверхности которых тангенциально размещены дополнительные профилированные пластины с образованием каналов для прохода пара (газа), при этом распределительные диски расположены между горизонтальными перегородками и крышками, а отношение расстояний Нi и Li от верхних торцов сливного патрубка и внешнего сливного стакана до поверхности устанавливаемого распределительного диска на тарелке к радиальному расстоянию между распределительными дисками δ поддерживается равным Hi/δ=Li/δ=1,25-10, причем отношение радиуса Rб окружности, на которой расположены выходные концы профилированных пластин, к радиусу Rк окружности, проходящей через середину перпендикуляра, проведенного между двумя профилированными пластинами в наименьшем сечении канала для прохода пара (газа), для верхней тарелки равно Rб/Rк=0,8-0,96 и для нижней тарелки - Rк/Rб=0,8-0,96; а отношение суммарной площади f каналов для прохода пара в их наименьшем сечении, размещенных на любом из распределительных дисков, к площади боковой цилиндрической поверхности F радиусом Rк, на котором размещены эти наименьшие сечения, выполнено в соответствии f/F=0,05-0,5.

2. Тепломассообменная вихревая колонна по п.1, отличающаяся тем, что боковые поверхности распределительных дисков выполнены на конус с углом наклона к оси колонны, равным 20-60°.

3. Тепломассообменная вихревая колонна по п.1, отличающаяся тем, что нижние концы внешних сливных стаканов снабжены конической отбортовкой, сужающейся к оси колонны.

4. Тепломассообменная вихревая колонна по п.1, отличающаяся тем, что верхние концы сливных патрубков снабжены конической отбортовкой, расширяющейся к корпусу колонны.

| Массообменная колонна | 1972 |

|

SU439297A1 |

| SU 1464327 A1, 20.06.1996 | |||

| МАССООБМЕННАЯ КОЛОННА ВИХРЕВОГО ТИПА | 1992 |

|

RU2071804C1 |

| US 7032893 B2, 25.04.2006 | |||

| Способ получения производных 6а,10а-цис-гексагидробензопирана | 1977 |

|

SU772483A3 |

Авторы

Даты

2012-11-20—Публикация

2011-03-30—Подача