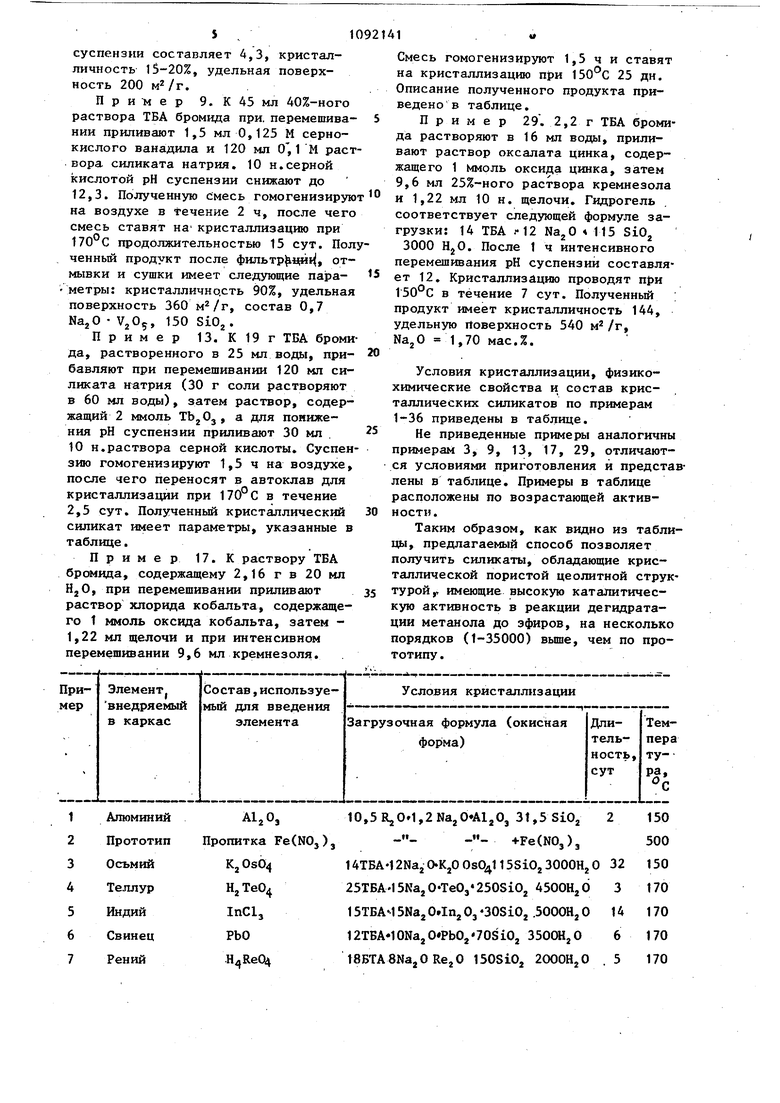

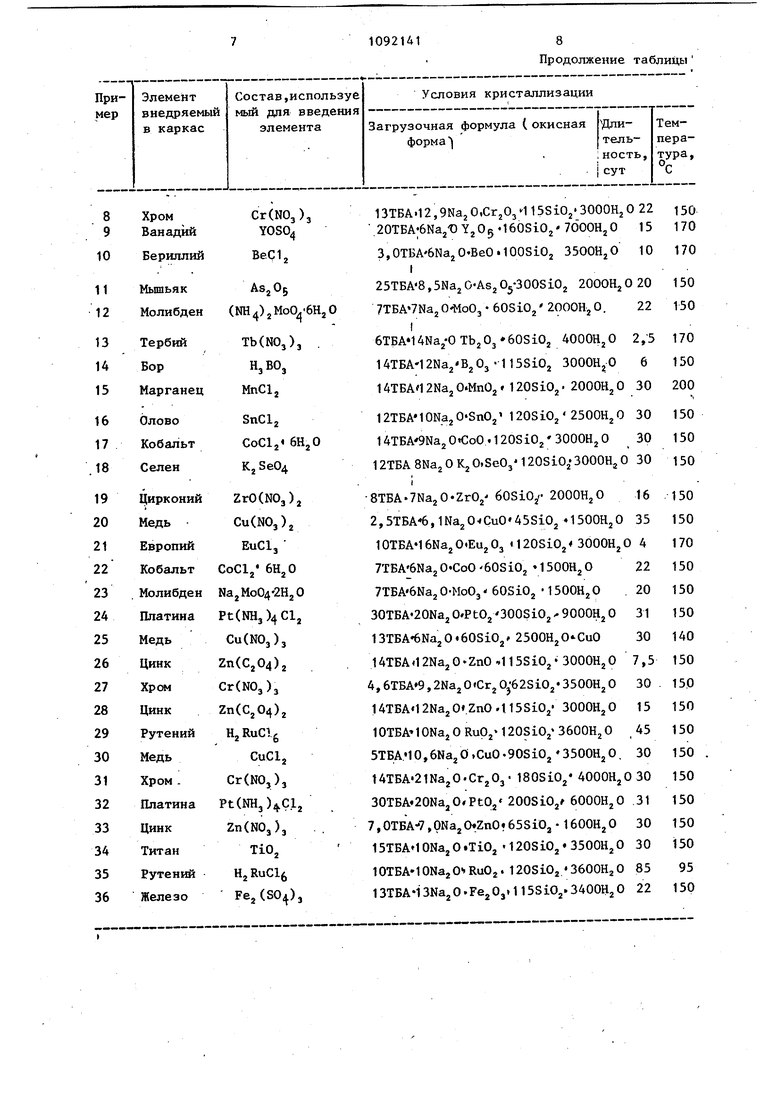

1 Изобретение относится к получению кристаллических силикатов различных элементов .со структурой цеол та, а именно со структурой высококремнеземистых цеолитов типа ZSM общей формулы а Na О Э, SiOj . Известны высококремнеземистые цеолиты типа ZSM общей формулы SsiO., Эти цеолиты характеризуются малым содержанием алюминия в цеолитном каркасе и отно шении SiOj/AljOj равным 20-1000. Способ получения этих цеолитов заключается в кристаллизации щелочного алюмокремнегеля в гидротермаль ных условиях при 80-200°С в присутствии азотсодержащих органически оснований. Исходными компонентами являются силикат натрия, кремнезоль сульфат алюминия, гидроксид натрия и соединения, содержащие йлкиламмонийные основания. Реакцию проводят при 80-204°С, перемешивании в автоклаве,- давлении 4,9-28 атм, в течение 24-500 ч. Полученные кристаллы фильтруют, промывают водой и сушат Наиболее близким к изобретению ,по технической сущности и достигаемому результату является способ полу чения силиката, обладающего кристаллической пористой цеолитной структур включающей гидротермальную кристаллизацию смеси, содержащей источник щелочного металла, источник окиси кремния и алкиламмонйевое соединение , с последующим модифицированием растворами соединений I-VIII групп Недостатком данного способа является низкая технологичность приготовления катализатора вследствие большого количества стадий. Кроме того, введение модифицирующего элемента методом пропитки не позволяет достигнуть равномерного распределения элемента по цеолитным полостям, что при температурах активации (350500 С) приводит к образованию отдель ной фазы введенного элемента или его соединения. В реакциях превращения метанола при 250-380 0 это приводит к разложению метанола до СО, СО, Hj, СНд. При этом низка активность (т.е. скорость и селективность) в превращении метанола в простые эфиры (основными продуктами реакции, как и на немодифицированных цеолитах, являются углеводороды и вода). 1 Целью изобретения является упрощение способа и повьш1ение каталитической активности продукта в реакциях превращения метанола. Поставленная цель достигается описываемым способом получения силиката, обладающего кристаллической пористой цеолитной структурой,включающим гидротермальную кристаллизацию смеси, содержащей источник щелочного металла, источник окиси кремния и алкиламмонйевое соединение в присутствии соединения элемента I-VIII групп Периодической системы Менделеева, промывку, сушку и прокалку, причем исходная смесь отвечает формуле: SiO (1500-9000)HjO а 6-21; b 3-30; с 30-300 Эй О и.. - окисел элемента I-VIII групп; RjO - тетраалкиламмоний. При осуществлении данного получают продукт, отвечающий формуле 3nVb SiO, а где а 0,5-8,0; b 16-1000; окисел элемента I-VII1 групп. Гидротермальную кристаллизацию смеси ведут при перемешивании, давлении 4,9-29 атм в течение 24-500 ч с последующим промыванием, сушкой и прокаливанием. При этом во время синтеза в кремний-кислородный каркас встраиваются атомы элементов I-VIII групп Периодической системы. Идентичность структуры полученного образца структуре цеолита типа ZSM проводят сравнением их рентгенограмм. При этом степень окристаллизованности определяют отношением интенсивности рефлексов под углами 3,9; 4,4; 14,6; 15,0; 22, на рентгенограммах образца, синтезированного по предлагаемому способу, и образца, полученного по прототипу. Второй характеристикой цеолитоподобной структуры является величина поверхности, определенная из данных по тепловой десорбции адсорбированного аргона при температуре жидкого, азота. Для этого навеска образца прокаливается в токе воздуха до постоянного веса для удаления влаги. при 520-; 550 С в течение 3 ч. Каталитическая.активность образца определяется в реакторе проточного типа в реакции дегидратации метанола при 350-480°С. Таблетки размером 0,25-0,5 мм получают прессованием порошка с последующим дроблением до нужной фракции. Катализатор объемом 2-3 мм поме щают в кварцевый реактор, активируют током воздуха при 500-560 С в течейие 2ч, затем охлаждают до температуры реакции. Жидкостным насосом в охлажденный реактор с катализатором с объемной скоростью подают метанол 0,5-10,0 . Продукты реакции на выходе из реактора собирают и анализируют хроматографически. Основным продуктом превращения метанола на полученных силикатах является смесь метилатилового, диметилового, диэтил вого эфиров и вода. Каталитическая активность в таблице характеризуется отношением скорости образования смеси зфиров на полученном силикате и алюмосипикатном цеолите, полученном по прототипу, активность которог принята за единицу. Основные преимущества предлагаемо го способа заключаются в следующем. 1. Методика получения катализатора состоит из более малого числа технологических операций (4 по сравнению с 8 прототипа). Введение модифицирующего элемента I-VIII групп, а именно: Be, Zn; В. Ga, In, Tl, Eu, Tb, Nd; Tl, Zr, Sn, Pb; V, As, Sb; Cr, Mo, Se, Те; Ifo, Re; VIII- Fe, Co, Ru, 0s, Pt. не в составе отдельной фазы, а в составе кремний-кислородного каркас цеолитной структуры приводит к резкому изменению его каталитических свойств (активность, селективность)

Так, полная замена атомов алюминия в кремний-кислородном каркасе на атомы осьмия вызывает увеличение активности.в образовании простых эфиров из метанола в 10 раз, замена на атомы 55 цинка - в 1030 раз, а на атомы железа - более чем в 35000 раз. В то же время на алюмосиликатных цеолитах

10 мл раствора соли осьмия, содерг жащего 0,25 г Os04, 2,9 мл гидроксида натрия (10 н) и 33,9 мл SiOj. (25%) и снижением ptt раствора серной кислотой до 12. После 2 ч гомогенизации суспензию ставят на кристаллизацию в автоклавах с тефлоновыми вкладалшами при 150°С, Через 30 сут рН 414 и катализаторах, приготовленных на их основе по прототипу - пропиткой модифицирующих элементов - основными продуктами превращения метанола в сопоставимых условиях реакции являются -углеводороды. Пример 1 (прототип). 0,85 г AljOj растворяют в 25 мл водного горячего раствора гидроокиси натрия, содержащего 1,3 г NaOH. К этой смеси, добавляют 50 г (30%) коллоидной дву окиси кремния, растворенной в моноэтаноламине (22,6 г). Полученную смесь загружают в автоклавы, кристаллизуют при 48 ч. Полученный продукт фильтруют, промывают водой. Осадок обменивают с раствором аммиака в течение 1 ч. Смесь фильтруют, промывают, осадок сушат при 120°С в течение 16 ч. Полученный катализатор состава 0,05 «AljOj 35 SiO таблетируют, загружают в кварцевый реактор и активируют в токе воздуха при в течение 16ч. Через активируемый катализатор пропускают газообразный метанол при и объемной скорости подачи по жидкому метанолу 2 ч . При этом основными продуктами реакции являются углебодороды (алифатические и аром тические соединения) и вода, кислородсодержащих продуктов не обнаружено. Пример 2 (прототип). Катализатор, приготовленный как в примере 1, пропитывается раствором соли азотнокислого железа, сушится при 120°С и прокаливается при 500с. Полученный катализатор содержат 0,2% Fe. Каталитические испытания проводят аналогично примеру 1. Основными продуктами реакции являются алифатические и ароматические соединения и вода. Кислородсодержащие углеводороды отсутствуют. Пример 3. Кристаллический силикат состава 1,5 OsO 4. 150 SiOj готовят следующим образом. Исходная композиция для кристаллизации готовится смешением 4,5 г ТБА бромйда растворенного в 15 мл воды, и суспензии составляет 4,3, кристалличность 15-20%, удельная поверхность 200 . Пример 9. К 45 мл 40%-ного раствора ТБА бромида при. перемешивании приливают 1,5 мл 0,125 М сернокислого ванадила и 120 мл О, 1 М раст вора силиката натрия, 10 н.серной кислотой рН суспензии снижают до 12,3. Полученную Смесь гомогенизирую на воздухе в течение 2 ч, после чего смесь ставят на кристаллизацию при 170 С продолжительностью 15 сут. Пол ченный продукт после фильтр ци, отмывки и сушки имеет следующие пара метры: кристаллично.сть 90%, удельная поверхность 360 , состав 0,7 , 150 SiOj Пример 13. К19г ТБА броми да, растворенного в 25 мл воды, прибавляют при перемешивании 120 мл силиката натрия (30 г соли растворяют в 60 мл воды), затем раствор, содержащий 2 ммоль TbjOj, а для понижения рН суспензии приливают 30 мл 10 н.раствора серной кислоты. Суспен зию гомогенизируют 1,5 ч на воздухе, после чего переносят в автоклав для кристаллизации при 170°С в течение 2,5 сут. Полученный кристаллический силикат имеет параметры, указанные в таблице. Пример 17. К раствору ТБА бромида, содержащему 2,16 г в 20 мл HjO, при перемешивании приливают раствор хлорида кобальта, содержащего t ммоль оксида кобальта, затем 1,22 мл щелочи и при интенсивном перемешивании 9,6 мл кремнезоля. Смесь гомогенизируют 1,5 ч и ставят на кристаллизацию при 25 дн. Описание полученного продукта приведено в таблице. Пример 29. 2,2 г ТБА бромида растворяют в 16 мл воды, приливают раствор оксалата цинка, содержащего 1 ммоль оксида цинка, затем 9,6 мл 25%-ного раствора кремнезола и 1,22 мл 10 н. щелочи. Гидрогель соответствует следующей формуле загрузки: 14 ТБА j12 115 SiO 3000 HjO. После 1 ч интенсивного перемешивания рН суспензии составляет 12. Кристаллизацию проводят при 150°С в течение 7 сут. Полученный : продукт имеет кристалличность 144, удельную Поверхность 540 , 1,70 мас.%. Условия кристаллизации, физикохимические свойства и состав кристаллических силикатов по примерам 1-36 приведены в таблице. Не приведенные примеры аналогичны примерам 3, 9, 13, 17, 29, отличаются условиями приготовления и представлены в таблице. Примеры в таблице расположены по возрастающей активности. Таким образом, как видно из таблицы, предлагаемый способ позволяет получить силикаты, обладающие кристаллической пористой цеолитной структурой,, имеющие высокую каталитическую активность в реакции дегидратации метанола до эфиров, на несколько порядков (1-35000) вьщ1е, чем по прототипу .

13ТВА 12,9Naj 0, ЗОООН О 22 20ТБА;бНа2ОУг05«160510г7000Н,;0 15

3,OTBA6Na,,0Be0.100Si02 ЗЗООН О

I 25TBA8,5Na20As205-300Si02 2000HjO 20

yTBATNajO-MoO 60SiO., 2000HjO.

l 6TBA«14Na,jOTbj03 60SiOj 4000HjO 2,3

UTBA-nNa/BjOj -1 ISSiO ЗОООН О

1 ATBA12Naj 120Si02- 2000H20 30

12TBA10Na20Sn02M20SiO.;2500H20 30 14TBA9Na2 0«CoO . 120Si02 ЗОООН 0

12TBA BNa 0 K O.ScOj 120SiO; ЗОООН 0 30

I 8TBA7Na20Zr02- 60SiOj.- 2000HjO

2,5TBA,1Na20- CuO45Si02 ISOOH O 35 lOTBAieNajOtEu Oj 120SLOj ЗОООН О 4 7TBA6Na2 OCoO 60SiOj 1500H2 0 7TBA6Na20-Mo03 бОЗЮ 1500Н,0 30TBA20Naj O.PtOj OOOSiO 9000Hj 0 nTBA-eNajOteOSiOj 2500H20-CuO 14TBA 12Na2 0 ZnO -115SiO 3000Hj 0 7,5 4,6TBA9,2NajO«Cr20j62SiO/3500HjO 30 . 14TBA«12NajO.ZnO. 1155102 ЗОООН О 15 10TBA40Na.jO Rup2 120SiO,j ЗбООН О , 45 5TBA.«10,6NajO,Cu0.90Si02 3500HjO. 30 14TBA21NajO.Cr203- IBOSiO 4000Hj030 30TBA«20Na,,0 PtOj 200SiOj бОООН О 31 7,OTBA-7,pNa20«ZnO 65SiO,j- leOOHjO 30 15TBAt10NajO.TiOj 120SiOj« 3500H20 30

lOTBA-IONa O-RuGj. 120SiOj «ЗбООНгО 85 13TBA-13Na.,O.Fe20j.l15Si02.3400HjO 22

1092141

10 Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУЧЕНИЕ КАТАЛИЗАТОРОВ НА ОСНОВЕ БОРЦЕОЛИТОВ | 2013 |

|

RU2628080C2 |

| СПОСОБ ДИСПРОПОРЦИОНИРОВАНИЯ ИЗОПРОПИЛБЕНЗОЛА С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА С МИКРОМЕЗОПОРИСТОЙ СТРУКТУРОЙ | 2006 |

|

RU2320631C1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ С МИКРО-МЕЗОПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2005 |

|

RU2288034C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ АЛКИЛБЕНЗОЛОВ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА С МИКРОМЕЗОПОРИСТОЙ СТРУКТУРОЙ | 2006 |

|

RU2312096C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА HZSM (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ФРАКЦИИ С6-С11 | 2020 |

|

RU2753263C1 |

| Способ получения хинолина реакцией Скраупа в присутствии иерархического цеолита H-ZSM-5mmm | 2020 |

|

RU2740912C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ОКСИМОВ, СПОСОБ ГИДРОКСИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И КАТАЛИТИЧЕСКИЙ СПОСОБ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1993 |

|

RU2107545C1 |

| КАТАЛИЗАТОР ДЛЯ АРОМАТИЗАЦИИ АЛКАНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ АРОМАТИЗАЦИИ УГЛЕВОДОРОДОВ С ПРИМЕНЕНИЕМ КАТАЛИЗАТОРА | 2003 |

|

RU2307117C2 |

| ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА | 2017 |

|

RU2656602C1 |

| КАТАЛИЗАТОР АРОМАТИЗАЦИИ АЛКАНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ КАТАЛИЗАТОРА | 2005 |

|

RU2367643C2 |

СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТА, обладающего кристаллической пористой структурой, включающий гидротермальную кристаллизацию смеси, содержащей источник щелочного металла, источник окиси кремния и алкиламмониёвое соединение, промывку, сушку и прокаливание, отличающийся тем, что, с целью упрощения способа и повышения каталитической активности продукта в реакциях превращения метанола, кристаллизацик ведут в присутствии соединения элемента 1-VIll групп Периодической системы Менделеева, причем исходная смесь отвечает формуле; aNaj, О ЫЦО 3 Ci cSiO

O.OSNa OAljOj -aSSiOj

O.OSNa OAl OjOSSiOjO.ZeFejO

I.SNajOOsO. 150Si02-0,5K20

I.ISNa OTeOj5008102

1,3NajO In203-40SiOj

OjSNajO «PbOj 160SiO,j

1,2Na20 Re O yOOSiOj

217SiO,,

0,7Na20.Yj05-150SiOj

1,2Na20BeO908102

0,9Na20 Asj056008iOj

8,ONaj 0 . MoOj10OOSiO

2,5Na20 TbjOj 5908iO,j

O. 578i0.j

1,ONa20 MnOj 668102

8, 8n02 3058102

0,5Na20 CoO 66,68102

1,5Na20- 8еОз 1048102

1,8Na20 ZrOj i 1108102

0,5NajO CuO 16,48102

0,9Na20 Eu20ji 918102

0,6Na20 . CoO 588102.

5, « МоОз , 6608102

OjeNa O Pt02 6408102

1,9Na20 CuO 1298102

2,ONa20 ZnO 778102

1,8Na20 СГ20, 628102

2,ONa20«ZnO . 778102

0,6Na20 RuO 2108102

0,9Na20 CuO 73,58102

1,7Na20 Сг20э« 1628102

0,6Na20 Pt02-1808102

II

33I.. ZnO -.798iOj

34bSNa O TiOj - 280SiOj

35 O. . RuO 210Si02

36USNa O Fe,jOj200SiOj

1092141

12 Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4151189, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4242233, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

Авторы

Даты

1984-05-15—Публикация

1981-08-03—Подача