ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области химической промышленности и предназначено для получения мономера – бутадиена.

УРОВЕНЬ ТЕХНИКИ

Бутадиен используется, главным образом, в качестве мономера при синтезе синтетических каучуков, таких как бутадиеновые, бутадиен-нитрильные, бутадиен-стирольные и т.д.

В настоящее время в промышленности находят применение два основных способа получения бутадиена. В первом случае бутадиен выделяют из продуктов пиролиза нефтепродуктов. Во втором бутадиен получают одно- или двухстадийным каталитическим дегидрированием нормальных бутана и бутиленов, содержащихся в газах нефтепереработки и попутных газах. Однако в связи с ростом цен на нефть вызывают интерес технологии получения бутадиена из этанола.

Исторически первыми способами получения бутадиена из этанола являются процессы, состоящие из двух стадий: дегидрирование этанола до ацетальдегида и последующее превращение смеси ацетальдегида и этанола в бутадиен. При этом на стадии дегидрирования используют катализаторы на основе металлической меди, а на стадии конденсации используют катализаторы из оксида тантала или магния, нанесенного на оксид кремния. Суммарная конверсия этанола и ацетальдегида в процессе составляет около 35% при выходе бутадиена около 60%. Межрегенерационный пробег для упомянутых катализаторов составляет 15-30 часов.

Способы, осуществляемые с подобными гетерогенными каталитическими системами, описаны, например, в следующих патентах: US 2,438,464, US 2,357,855, US 2,447,181, JP 57102822, JP 58059928, GB 573631.

Известны способы получения бутадиена, в которых в качестве катализатора используют оксиды циркония и тория, нанесенные на силикагель (US 2,436,125) или оксид магния (US 2,374,433).

Другим подходом для получения бутадиена является одностадийная конверсия этанола на твердых катализаторах при повышенной температуре. При этом ацетальдегид, необходимый для реакции, образуется непосредственно на катализаторе, что увеличивает селективность процесса и уменьшает выход нежелательных побочных продуктов. Суммарная конверсия этанола и ацетальдегида в процессе может составлять 30-70% при выходе бутадиена 45-70%. Межрегенерационный пробег для упомянутых катализаторов составляет 10-100 часов.

Способы, осуществляемые с подобными гетерогенными каталитическими системами, описаны, например, в следующих патентах: GB331402, GB331482, FR665917, WO 2014180778 A1, WO 2014199348 A3, EP 3090801 A1. В основном, в указанных патентах используются катализаторы на основе двух компонентов, один из которых представляет собой металл в степени окисления ноль, преимущественно медь, серебро и золото, и оксид переходного металла, преимущественно циркония, магния, тантала, цинка.

Конверсия этанола в ацетальдегид была изучена в 'Makshina, W. Janssens, B.F. Sels, P.A. Jacobs, "Catalytic study of the conversion of ethanol into 1,3-butadiene", Catalysis Today, 198 (2012) 338-344'. В этом исследовании использовался катализатор на основе смешанных оксидов кремния и алюминия, с добавкой индивидуальных переходных металлов или их оксидов.

Известен способ конверсии этанола в газовой фазе в присутствии твердофазного катализатора, содержащего металл, выбранный из группы: серебро, золото или медь, и оксид металла, выбранный из группы оксид магния, титана, циркония или тантала, при температуре 200-400°С, атмосферном давлении и скорости подачи сырья 0.1–15 г/г·ч (см. RU патент № 2440962).

Известен способ, в котором в качестве катализатора синтеза бутадиена из этанола используются оксиды металлов, выбранные из элементов III, IV и V групп Периодической системы элементов, предпочтительно оксиды гафния, циркония, тантала, цинка и ниобия, нанесенных на мезопористый оксид кремния (KR 2014/050 531 A). Однако, несмотря на большую площадь поверхности носителя, данный способ имеет те же недостатки, что и его прототип (RU 2440962).

Недостатками перечисленных способов на основе оксидных катализаторов и нанесенных оксидных катализаторов является низкий выход бутадиена за счет использования массивных оксидов и/или неравномерного распределения активных металлов и оксидов на поверхности носителей.

Известны способы получения бутадиена из этанола на катализаторах, где в качестве оксидного компонента используются цеолиты структурного типа BEA с изоморфно замещенными атомами циркония, тантала и ниобия, полученные гидротермальным методом или постсинтетическим модифицированием.

Конверсия этанола в бутадиен была изучена в работах «PI Kyriienko, OV Larina, SO Soloviev, SM Orlyk, S Dzwigaj, High selectivity of TaSiBEA zeolite catalysts in 1,3-butadiene production from ethanol and acetaldehyde mixture, Catalysis Communication, 77 (2016) 123-126», «PI Kyriienko, OV Larina, SO Soloviev, SM Orlyk, C Calers, S Dzwigaj, Ethanol Conversion into 1,3-Butadiene by the Lebedev Method over MTaSiBEA Zeolites (M = Ag, Cu, Zn), ACS Sustainable Chemistry and Engineering, 5 (2017) 2075-2083», « PI Kyriienko, OV Larina, N. Popovych, SO Soloviev, Y. Millot, S Dzwigaj, Effect of the niobium state on the properties of NbSiBEA as bifunctional catalysts for gas- and liquid-phase tandem processes, Journal of Molecular Catalysis A: Chemical, 424 (2016) 27-36», « VL Sushkevich, II Ivanova, Ag‐Promoted ZrBEA Zeolites Obtained by Post‐Synthetic Modification for Conversion of Ethanol to Butadiene, ChemSusChem, 9 (2016) 2216-2225». В этих исследованиях использовался катализатор на основе цеолита со структурой BEA, постсинтетически модифицированный танталом, цирконием или ниобием с последующим добавлением металлов, выбранных из серебра, меди и цинка.

Наиболее близким по технической сущности является способ синтеза бутадиена из этанола на цирконийсодержащем цеолите BEA, синтезированном гидротермальным способом и модифицированном соединениями серебра («VL Sushkevich, II Ivanova, E Taarning, Ethanol conversion into butadiene over Zr-containing molecular sieves doped with silver, Green Chemistry, 17 (2015) 2552-2559). Однако малый размер пор цеолита затрудняет выход из реакционной зоны продуктов реакции, включая прекурсоры кокса, что приводит к быстрой дезактивации катализатора.

Недостатками известных способов, включая прототип, являются невысокая селективность превращения этанола в бутадиен из-за присутствия сильных кислотных центров, которые ведут побочные реакции дегидратации этанола в этилен и диэтиловый эфир, высокая температура регенерации, быстрая дезактивация катализатора. Также, высокая цена на металлы и оксиды, использующиеся в получении катализатора, требует улучшения эксплуатационных характеристик, в основном стабильности работы катализатора, устойчивости к многократной регенерации и значительного срока службы.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является разработка одностадийного процесса синтеза бутадиена из этанола и смесей этанола с ацетальдегидом на катализаторе, позволяющем достичь высокую стабильность работы, обладающем высокой селективностью образования бутадиена и устойчивым к многократной регенерации.

Поставленная задача решается описываемым способом конверсии этанола в бутадиен в газовой фазе в присутствии мезопористого цеолитного катализатора со структурой типа BEA, имеющего молярный состав анионного каркаса ZrО2⋅(20-1000)SiO2 и содержащего нанесенный на него металл в нулевой степени окисления, выбранный из группы: серебро, медь, золото и их любой возможной комбинации.

Возможно использование катализатора, в котором цеолиты с атомами циркония в структуре модифицированы щелочным металлом или их комбинацией.

Возможно использование катализатора, связанного связующим из группы: оксид кремния, оксид алюминия.

Предпочтительно процесс осуществляют в условиях газофазной конденсации при 200-400°С, при атмосферном давлении, при скорости подачи сырья 0.1–15 г/г·ч.

При проведении процесса с использованием смеси этанола с ацетальдегидом процесс осуществляют при массовом отношении ацетальдегида к этанолу в смеси, равном (1-3):10 соответственно.

Предпочтительно, процесс проводят в условиях непрерывного потока в реакторе с неподвижным слоем катализатора.

Возможна регенерация катализатора при температуре 350-650°С в токе кислородсодержащего газа с повторным использованием катализатора для синтеза бутадиена с сохранением начальных показателей активности, селективности и прочности.

Техническим результатом осуществления способа в объеме признаков п.1 является высокий выход и селективность образования бутадиена при высокой стабильности работы катализатора во времени.

Данный результат обусловлен подбором катализаторов, структура которых обеспечивает беспрепятственный доступ исходных реагентов и продуктов реакции к активным центрам и предохраняет внешнюю поверхность кристаллов от накопления продуктов уплотнения. Облегчение массопереноса молекул реагентов к активным центрам цеолита, расположенным внутри каналов цеолита, а также массопереноса продуктов реакции из зоны реакции приводит к достижению высоких выходов целевого продукта. Это приводит к снижению скорости глубокой конденсации с образованием побочных продуктов и продуктов уплотнения и увеличению скорости регенерации с уменьшением температуры регенерации.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Предлагаемый способ получения бутадиена в общем виде осуществляют следующим образом.

Предварительную подготовку катализатора производят путем его нагревания в токе инертного газа (азот) до 300-500°С в течение 1 ч и прокаливания при этой температуре в течение 30 мин, затем реактор охлаждают до температуры реакции, восстанавливают катализатор в токе водорода в течение 30 мин. Этанол или смесь этанола с ацетальдегидом подают в реактор проточного типа с неподвижным слоем катализатора. На выходе из реактора полученные продукты разделяют на жидкие и газообразные. Компонентный состав продуктов определяют хроматографическим методом. После реакции током инертного газа удаляют остатки продуктов и реагентов и проводят регенерацию в кислородсодержащем газе. Далее повторяют синтез бутадиена, начиная с предобработки в токе сухого инертного газа при температуре 300-500°С.

Конверсию и выход целевого продукта на превращенные реагенты рассчитывают следующим образом:

Конверсия (%) = nбут/(nацет.вх+ nэтан.вх)·200;

Выход (%) = nбут/(nацет.пр+ nэтан.пр)·200;

где nбут – поток бутадиена, моль/ч;

nацет.вх, nэтан.вх – поток входящего ацетальдегида и этанола, моль/ч;

nацет.пр., nэтан.пр – поток превращенного ацетальдегида и этанола, моль/ч.

Мезопористые Zr-содержащие цеолиты со структурой типа BEA, используемые в заявленном способе, можно получить согласно нижеприведенным методикам.

1-й метод: получают Zr-содержащий цеолит BEA (ZrBEA) путем гидротермальной кристаллизации геля состава 1.0 SiO2:0.005-0.01 ZrO2:0.56 ТЭАOH:6 H2O:0.56 HF, где ТЭА – катион тетраэтиламмония, при 140°С в течение 10 дней. Полученный после кристаллизации цеолит промывают водой, сушат при 100°С и прокаливают при 550°С в течение 6 ч. Создание мезопор осуществляют путем десилилирования полученного цеолита ZrBEA путем обработки в течение 2-24 ч в 0.2-0.7 М щелочном растворе (NaOH, KOH…) при комнатной температуре. В результате осуществления обработки получают мезопористый цеолитный катализатор, который сохраняет кристаллическую структуру исходного микропористого кристаллического силиката.

2-й метод: получают десилилированные образцы цеолита BEA путем обработки кристаллических алюмосиликатов со структурой цеолита BEA в 0,1-0,7 М щелочном растворе (NaOH, KOH…) в течение 3-24 ч при комнатной температуре. Полученные десилилированные мезопористые цеолиты (deSiAl-BEA) подвергают деалюминированию в растворе концентрированной азотной кислоты при 80°С в течение 12 ч до полного удаления Al. Далее проводят обработку раствором ZrOCl2 в диметилсульфоксиде при температуре 130°С в течение 12 ч, что приводит к внедрению атомов Zr в позиции каркаса цеолита, изначально занимаемые алюминием. В результате получают Zr-содержащий мезопористый цеолит Zr-(BEA).

На последнем этапе в полученный по способу 1 и 2 мезопористый цеолитный катализатор со структурой типа BEA вводят металлы, выбранные из группы: серебро, медь, золото.

Особенностью мезопористых катализаторов со структурой типа BEA является присутствие двух типов пор: микропор, доля которых в общем объеме пор материала составляет 0,6-0,9, и образовавшихся в процессе десилилирования мезопор, доля которых в общем объеме пор материала составляет 0,4-0,1.

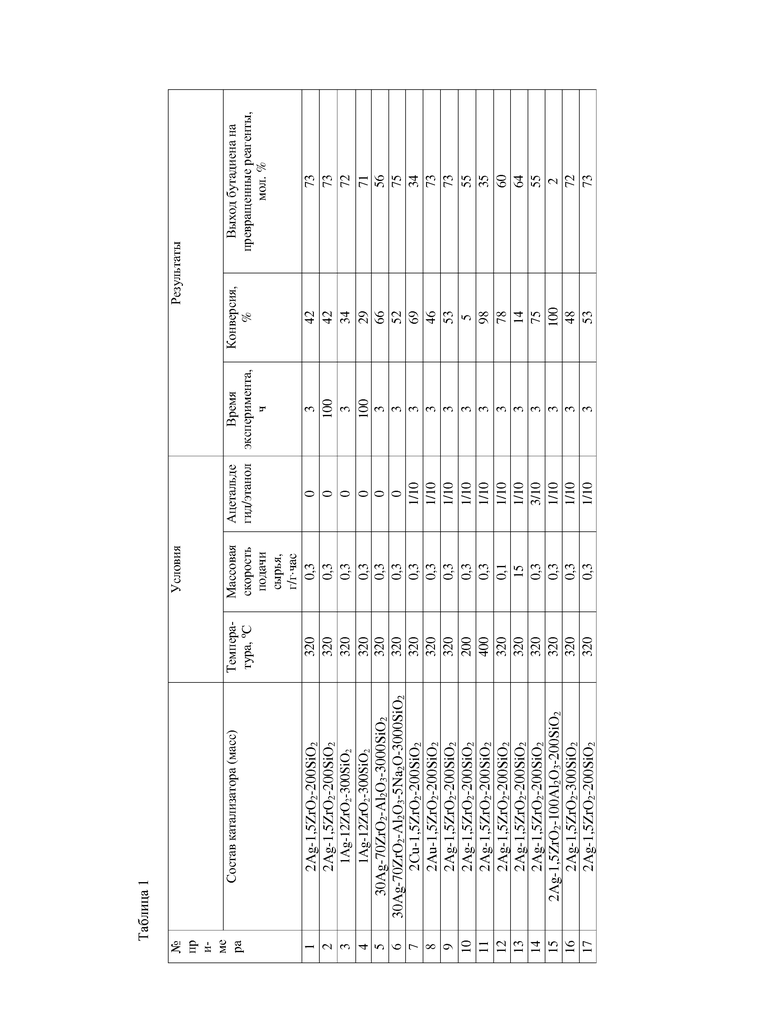

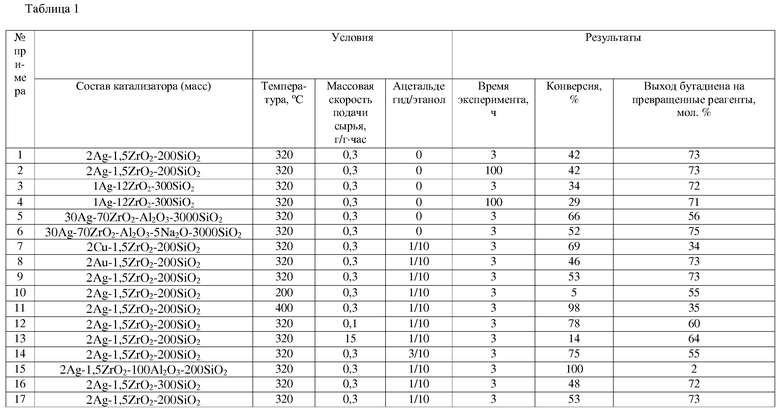

Ниже приведены примеры, иллюстрирующие осуществление изобретения и достижение технического результата по сравнению с известными способами получения бутадиена.

Пример 1

20,8 г тетраэтилортосиликата смешивают с 11,8 г гидроксида тетраэтиламмония и 7,8 г воды и проводят гидролиз при температуре 50°С с удалением образующегося этанола. Далее добавляют 0,13 г хлорида цирконила и при перемешивании добавляют 5 г 40% водного раствора плавиковой кислоты. Полученный гель переносят в тефлоновый автоклав и проводят кристаллизацию при температуре 140°С в течение 5 дней. Полученный после кристаллизации цеолит промывают водой, сушат при 100оС и прокаливают при 550°С в течение 6 ч.

К 120 мл 0,5 моль/л раствора NaOH добавляют 20 г полученного на предыдущей стадии микропористого кристаллического силиката со структурой BEA с SiO2/ZrO2=200. Полученную суспензию перемешивают при комнатной температуре в течение 0.5 ч. По окончании щелочной обработки материал отделяют на фильтре, промывают дистиллированной водой, высушивают при 100°С в течение 24 ч, прокаливают при 550°С в течение 24 ч. В результате получают мезопористый катализатор с цеолитной структурой BEA с объемом пор 0,226 см3/г, с долями микропор и мезопор в объеме пор 0,74 и 0,26 соответственно. Далее его пропитывают по влагоемкости водным раствором нитрата серебра до достижения концентрации серебра 1 мас. % (в пересчете на металл), сушат и прокаливают при температуре 500°С.

Полученный катализатор, имеющий состав 2Ag-1,5ZrO2-200SiO2, помещают в проточный реактор, продувают азотом при температуре 500ºC в течение 1 ч, снижают температуру до 320°С и продувают водородом в течение 0,5 ч. Затем переключают на поток азота (10 мл/мин) и подают этанол со скоростью 1,2 г/ч. Реакцию проводят в течение 3 ч. На выходе из реактора получают бутадиен с конверсией этанола 42% и выходом бутадиена на превращенный этанол 73%.

Непрореагировавший этанол направляют на рецикл. Результаты эксперимента представлены в таблице 1.

Пример 2

Процесс ведут, как в примере 1, отличие состоит в том, что измерение параметров процесса происходит через 100 ч после начала реакции. Показатели процесса представлены в таблице 1.

Пример 3 (сравнительный)

Процесс ведут, как в примере 1, отличие состоит в том, что в качестве катализатора используют оксид циркония и серебро (по прототипу RU 2440962), нанесенные на силикагель. Показатели процесса представлены в таблице 1.

Пример 4 (сравнительный)

Процесс ведут, как в примере 3, отличие состоит в том, что измерение параметров процесса происходит через 100 ч после начала реакции. Показатели процесса представлены в таблице 1.

Анализ результатов, полученных в примерах 1-4, показывает преимущества предлагаемого способа получения бутадиена из этанола по сравнению с известными способами. Как следует из примеров, при использовании известных катализаторов не обеспечивается высокая конверсия и выход бутадиена. При использовании катализаторов, содержащих мезопористые цеолитные материалы и заявленные металлы, достигается высокая конверсия этанола, высокий выход бутадиена и высокая стабильность катализатора.

Пример 5

К 120 мл 0,7 моль/л раствора NaOH добавляют 20 г цеолита BEA с SiO2/Al2O3=75. Полученную суспензию перемешивают при комнатной температуре в течение 0.5 ч, после чего материал отделяют на фильтре, промывают дистиллированной водой, высушивают при 100°С в течение 24 ч, прокаливают при 550°С в течение 24 ч. В результате получают мезопористый цеолитный катализатор со структурой BEA с объемом пор 0,45 см3/г, с долями микропор и мезопор в объеме пор 0,60 и 0,40 соответственно.

К 250 мл концентрированной азотной кислоты (65 мас. %) добавляют 10 г полученного десилилированного микропористого кристаллического алюмосиликата со структурой BEA с SiO2/Al2O3=3000. Полученную смесь нагревают при температуре 80°С в течение 12 ч. Полученный деалюминированный цеолит фильтруют промывают водой и сушат.

К раствору 20 г ZrOCl2 в 200 мл диметилсульфоксида добавляют 5 г полученного мезопористого цеолита BEA с SiO2/Al2O3=3000. Смесь нагревают при температуре 130°С в течение 12 ч. Полученный катализатор фильтруют, промывают водой, сушат и прокаливают при температуре 500°С. Далее его пропитывают по влагоемкости водным раствором нитрата серебра до достижения концентрации серебра 1 мас. % (в пересчете на металл), сушат и прокаливают при температуре 500°С.

Испытания полученного катализатора состава 30Ag-70ZrO2-Al2O3-3000SiO2 ведут, как в примере 1.

Пример 6

Процесс ведут, как в примере 1, отличие состоит в том, что используют катализатор допированный натрием состава 30Ag-70ZrO2-Al2O3-5Na2O-3000SiO2. Процесс проводят при добавке ацетальдегида с соотношением ацетальдегид/этанол=1/10. Показатели процесса представлены в таблице 1.

Далее в примерах показана возможность осуществления процессов с различными катализаторами из ряда заявленных при разных условиях проведения процесса.

Пример 7

Процесс ведут, как в примере 1, отличие состоит в том, что вместо серебра катализатор содержит медь, и процесс проводят при добавке ацетальдегида с соотношением ацетальдегид/этанол 1/10. Показатели процесса представлены в таблице 1.

Пример 8

Процесс ведут, как в примере 5, отличие состоит в том, что вместо меди катализатор содержит золото. Показатели процесса представлены в таблице 1.

Пример 9

Процесс ведут, как в примере 1, отличие состоит в том, что процесс проводят при добавке ацетальдегида с соотношением ацетальдегид/этанол 1/10. Показатели процесса представлены в таблице 1.

Примеры 10-14 иллюстрируют возможность осуществления способа получения бутадиена в широкой области варьирования условий процесса.

Пример 15

Процесс ведут, как в примере 1, отличие состоит в том, что используют катализатор со связующим оксидом алюминия. Показатели процесса представлены в таблице 1.

Пример 16

Процесс ведут, как в примере 1, отличие состоит в том, что используют катализатор со связующим оксидом кремния. Показатели процесса представлены в таблице 1.

Пример 17

Процесс ведут, как в примере 9, отличие состоит в том, что используется катализатор, регенерированный в токе воздуха при температуре 450°С. Показатели процесса представлены в таблице 1.

Таким образом, представленные примеры подтверждают возможность осуществление способа получения бутадиена в одну стадию с достижением заявленного технического результата, заключающегося в высокой степени конверсии и высоком выходе бутадиена при стабильной работе катализатора.

Хотя настоящее изобретение было подробно описано на примерах вариантов, которые представляются предпочтительными, эти примеры осуществления изобретения приведены только в целях иллюстрации изобретения. Данное описание не должно рассматриваться как ограничивающее объем изобретения, поскольку в описанные этапы способа могут быть внесены изменения, не выходящие за рамки прилагаемой формулы изобретения, направленные на то, чтобы адаптировать их к конкретным условиям или ситуациям. В пределах сферы действия изобретения, которая определяется пунктами формулы изобретения, возможны различные варианты и модификации, включая эквивалентные решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЭТИЛКЕТОНА И БУТАДИЕНА-1,3 | 2014 |

|

RU2574060C1 |

| МЕЗОПОРИСТЫЙ КАТАЛИЗАТОР НА ОСНОВЕ СМЕШАННОГО ОКСИДА, СОДЕРЖАЩИЙ КРЕМНИЙ | 2016 |

|

RU2722158C2 |

| СПОСОБ ДИСПРОПОРЦИОНИРОВАНИЯ ИЗОПРОПИЛБЕНЗОЛА С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА С МИКРОМЕЗОПОРИСТОЙ СТРУКТУРОЙ | 2006 |

|

RU2320631C1 |

| СТАБИЛИЗИРОВАННОЕ ПОЛУЧЕНИЕ 1,3-БУТАДИЕНА В ПРИСУТСТВИИ ОКСИДА ТАНТАЛА, ЛЕГИРОВАННОГО АЛЬДОЛИЗИРУЮЩИМ ЭЛЕМЕНТОМ | 2016 |

|

RU2723553C2 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ С МИКРО-МЕЗОПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2005 |

|

RU2288034C1 |

| КАТАЛИЗАТОР НА ОСНОВЕ ТАНТАЛА, ОСАЖДЕННОГО НА ОКСИД КРЕМНИЯ, ДЛЯ ПРЕВРАЩЕНИЯ ЭТАНОЛА В БУТАДИЕН | 2016 |

|

RU2726116C2 |

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЦЕТАЛЬДЕГИДА | 2015 |

|

RU2600452C1 |

| ГИДРОГЕНИЗАЦИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ И ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ МЕЗОПОРИСТОГО КАТАЛИЗАТОРА | 2005 |

|

RU2351635C2 |

| ГИДРООБРАБАТЫВАЮЩИЙ КАТАЛИЗАТОР С ЦЕОЛИТОМ И ВЫСОКОЙ МЕЗОПОРИСТОСТЬЮ | 2005 |

|

RU2362623C2 |

| КАТАЛИЗАТОР АРОМАТИЗАЦИИ МЕТАНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КОНВЕРСИИ МЕТАНА С ПОЛУЧЕНИЕМ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2585289C1 |

Изобретение относится к одностадийному способу получения бутадиена путем конверсии этанола или смеси этанола с ацетальдегидом в бутадиен в газовой фазе в присутствии твердофазного катализатора. Способ характеризуется тем, что твердофазный катализатор включает мезопористый Zr-содержащий цеолит со структурой ВЕА, содержащий микропоры, доля которых составляет 0,6-0,9 от общего объема пор, и мезопоры, доля которых составляет 0,4-0,1 от общего объема пор, а также металл в нулевой степени окисления, выбранный из группы, состоящей из серебра, меди, золота или их любой возможной комбинации. Изобретение позволяет обеспечить высокий выход бутадиена, селективность процесса и высокую стабильность работы катализатора. 6 з.п. ф-лы, 1 табл., 17 пр.

1. Одностадийный способ получения бутадиена путем конверсии этанола или смеси этанола с ацетальдегидом в бутадиен в газовой фазе в присутствии твердофазного катализатора, отличающийся тем, что твердофазный катализатор включает мезопористый Zr-содержащий цеолит со структурой ВЕА, содержащий микропоры, доля которых составляет 0,6-0,9 от общего объема пор, и мезопоры, доля которых составляет 0,4-0,1 от общего объема пор, а также металл в нулевой степени окисления, выбранный из группы, состоящей из серебра, меди, золота или их любой возможной комбинации.

2. Способ по п. 1, отличающийся тем, что мезопористый цеолит со структурой ВЕА получают путем его десилилирования в щелочном водном растворе, содержащем 0,1-0.7 моль/л водорастворимого основания.

3. Способ по п. 1, отличающийся тем, что введение Zr в цеолит осуществляют путем прямого гидротермального синтеза либо путем постсинтетического модифицирования алюмосодержащего цеолита ВЕА.

4. Способ по п. 1, отличающийся тем, что мезопористый Zr-содержащий цеолит модифицируют по меньшей мере одним щелочным металлом или их любой возможной комбинацией.

5. Способ по п. 1, отличающийся тем, что используют катализатор со связующим, выбранным из группы, состоящей из оксида кремния, оксида алюминия.

6. Способ по п. 1, отличающийся тем, что конверсию осуществляют в условиях газофазной конденсации при 200-400°С, при атмосферном давлении, при скорости подачи сырья 0.1-15 г/г⋅ч.

7. Способ по п. 1, отличающийся тем, что конверсию осуществляют при массовом отношении ацетальдегида к этанолу в смеси, равном (0-3):10 соответственно.

| СУШКЕВИЧ В.Л., СИНТЕЗ БУТАДИЕНА-1,3 ИЗ ЭТАНОЛА НА МЕТАЛЛОСОДЕРЖАЩИХ ОКСИДНЫХ КАТАЛИЗАТОРАХ, АВТОРЕФЕРАТ ДИССЕРТАЦИИ НА СОИСКАНИЕ УЧЕНОЙ СТЕПЕНИ КАНДИДАТА ТЕХНИЧЕСКИХ НАУК, 27.09.2013 | |||

| Способ получения теальбина | 1950 |

|

SU104257A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ БУТАДИЕНА ПРЕВРАЩЕНИЕМ ЭТАНОЛА | 2012 |

|

RU2514425C1 |

| FR 3038849 A1, 20.01.2017 | |||

| CA 2908655 C, 02.08.2016. | |||

Авторы

Даты

2018-06-06—Публикация

2017-03-31—Подача