со

00

со

Изобретение относится к устройствам для дозирования жидкостей поршневого или плунжерного типа с управляемыми клапанами, применяемым в лабораторной практике при биохимических, биологических, медицинских и других исследованиях.

Известны устройства для дозирования жидкостей плунжерного типа, в которых переключение потока жидкоети осуществляется с помощью самоуправляемых клапанов, срабатывающих под давлением дозируемой жидкости си.

Недостатком указанных устройств является то, что самоуправляемые клапаны переключаются в процессе истечения жидкости через клапан,,что вносит погрешность в процессе дозирования.

Наиболее близким к изобретению по технической сущности является .устройство для дозирования, содержащее плунжерный дозирующий элемент с поворотным клапаном.

Управление клапаном осуществляетс за счет взаимодействия подпружиненного зубчатого сектора, закрепленного на оси клапана, с зубцами ведущей шестерни, закрепленной на оси электродвигателя t2.

Недостатком известного устройства является низкая надежность работы узла переключения клапана, обусловленная тем, что Б момент реверса вер шины зубьев ведущей шестерни иногда попадают не во впадины ведомого зубчатого сектора, а входят в контакт с вершинами зубьев ведомого зубчато го сектора, что является причиной быстрого износа (выкрашивания) зубьев, в результате чего переключение клапана происходит за различные промежутки времени, что в свою очередь приводит к значительной погрешности дозирования. Кроме быстрого износа зубьев при контакте вершин зубьев ведущей шестерни с вершинами зубьев ведомого зубчатого сектора возможно заклинивание зубчатого зацепления, что может привести к выходу из строя устройства дозирования. :

Цель изобретения - повьш1ение надежности в работе устройства.

Поставленная цель достигается тем что в устройство для дозирования жидкостей, содержап1ее плунжерный дозирующий элемент с поворотным клапаном, связанным с реверсивным электродвигателем, подключенным к приводному механизму, введена втулка, по меньшей мере одна полуось с продольным пазом и подпружиненной втулкой со штифтом, установленной с возможностью перемещения на полуоси, клино видный элемент и два упора, причем втулка установлена на валу реверсивного электродвигателя, полуось радиально закреплена на втулке, а клиновидный злемент размещен между упорами на оси вращения клапана с возможностью взаимодействия со штифтом.

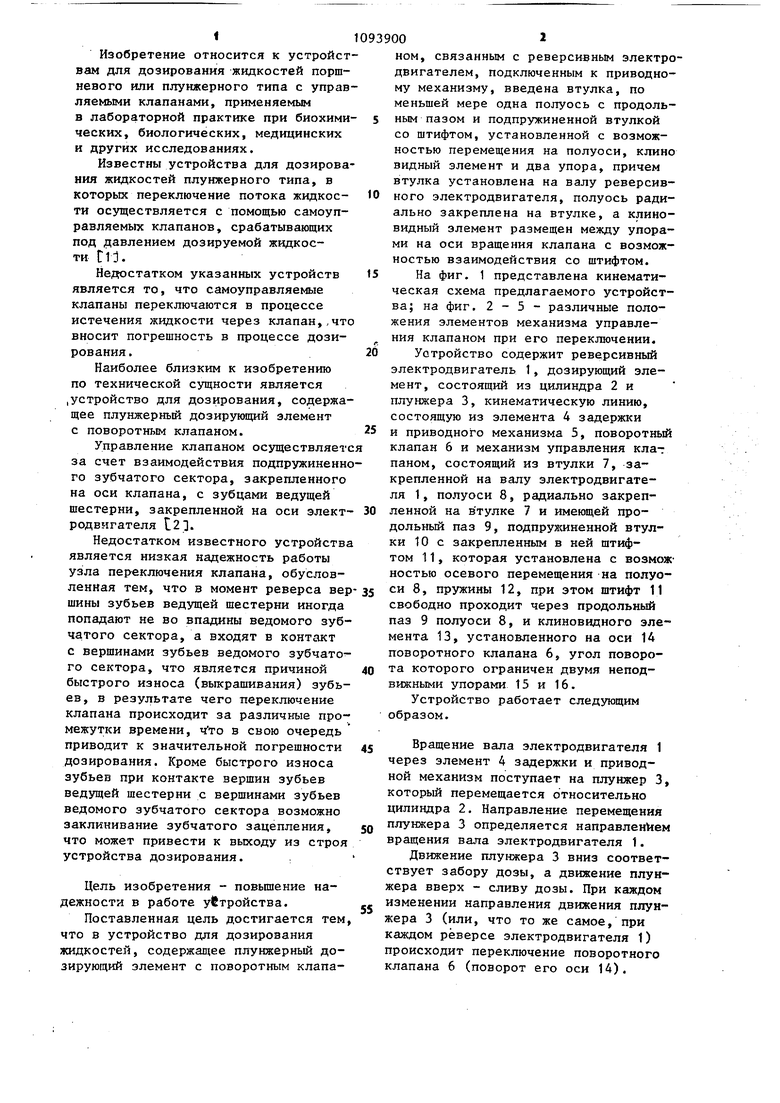

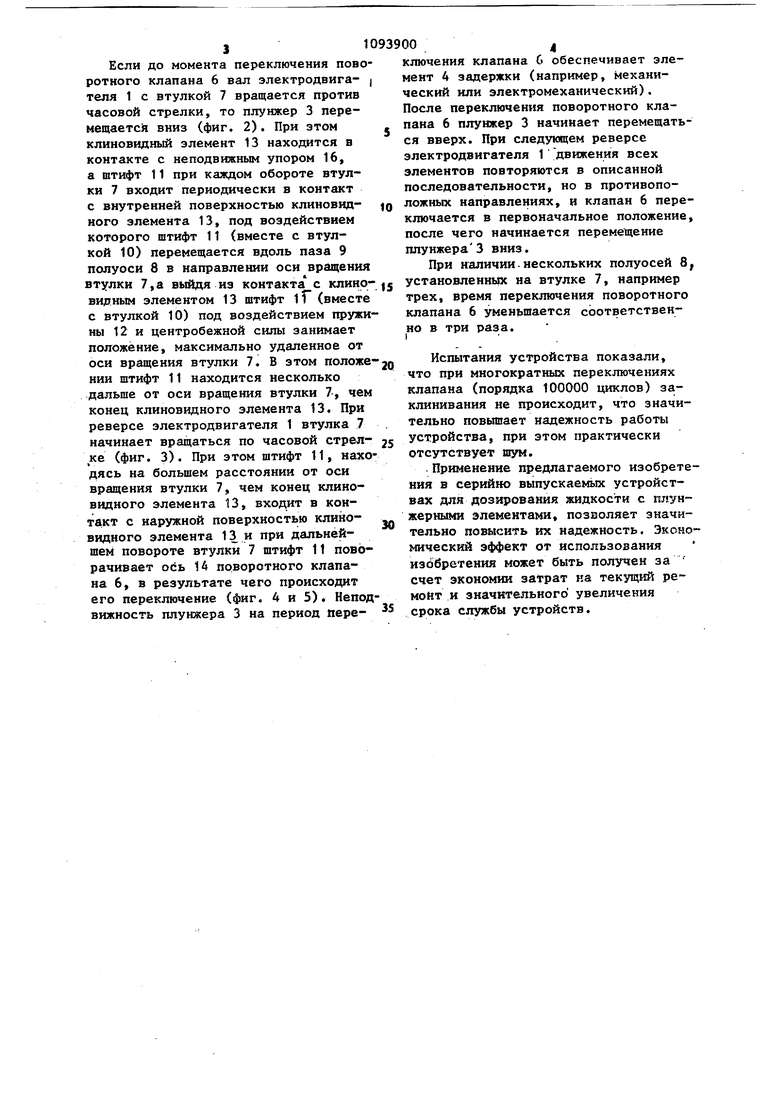

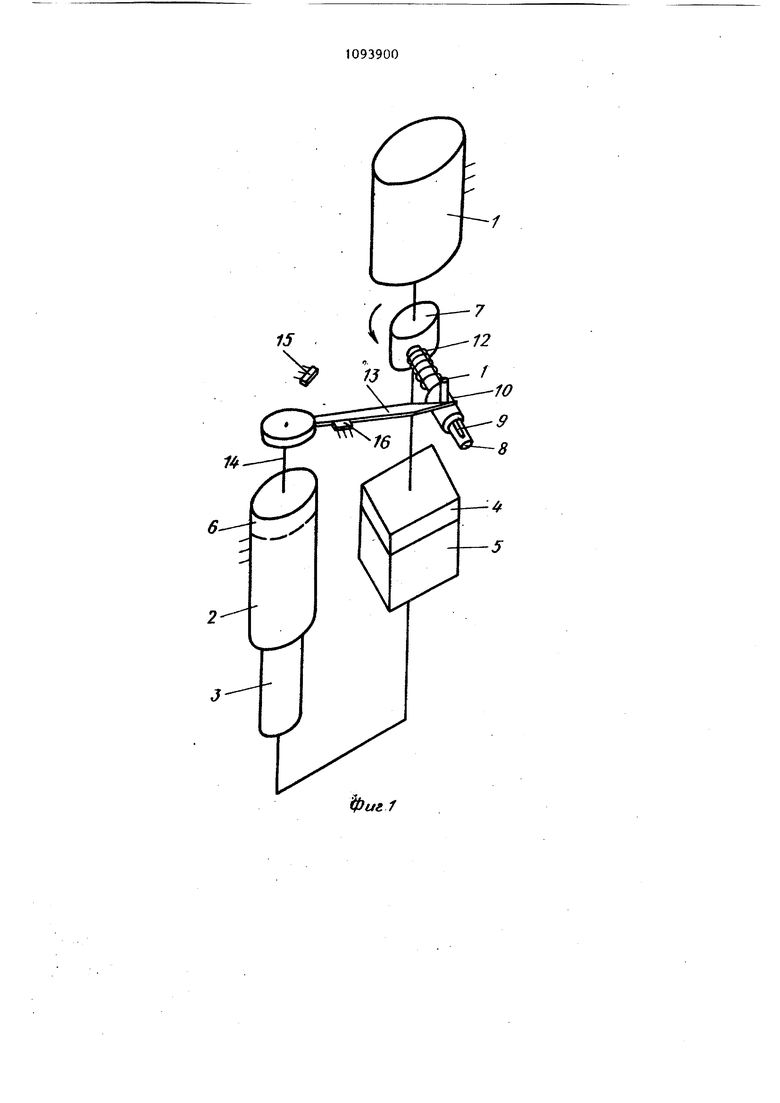

На фиг. 1 представлена кинематическая схема предлагаемого устройства; на фиг. 2 - 5 - различные положения элементов механизма управления клапаном при его переключении.

Устройство содержит реверсивный электродвигатель 1, дозирующий элемент, состоящий из цилиндра 2 и плунжера 3, кинематическую линию, состоящую из элемента 4 задержки и приводного механизма 5, поворотный клапан 6 и механизм управления клат паном, состоящий из втулки 7, закрепленной на валу электродвигателя 1, полуоси 8, радиально закрепленной на втулке 7 и имеющей продольный паз 9, подпружиненной втулки 10 с закрепленным в ней штифтом 11, которая установлена с возможностью осевого перемещения на полуоси 8, пружины 12, при этом штифт 11 свободно проходит через продольный паз 9 полуоси 8, и клиновидного элемента 13, установленного на оси 14 поворотного клапана 6, угол поворота которого ограничен двумя неподвижными упорами 15 и 16.

Устройство работает следующим образом.

Вращение вала электродвигателя 1 через элемент 4 задержки и приводной механизм поступает на плунжер 3, который перемещается относительно цилиндра 2. Направление перемещения плунжера 3 определяется направлением вращения вала электродвигателя 1.

Движение плунжера 3 вниз соответствует забору дозы, а движение плунжера вверх - сливу дозы. При каждом изменении направления движения плунжера 3 (или, что то же самое, при каждом реверсе электродвигателя 1) происходит переключение поворотного клапана 6 (поворот его оси 14). Если до момента переключения пово ротного клапана 6 вал электродвигателя 1 с втулкой 7 вращается против часовой стрелки, то плунжер 3 перемещаетсй вниз (фиг. 2). При этом клиновидный элемент 13 находится в контакте с неподвижным упором 16, а штифт 11 при каждом обороте втулки 7 входит периодически в контакт с внутренней поверхностью клиновидного элемента 13, под воздействием которого штифт 11 (вместе с втулкой 10) перемещается вдоль паза 9 полуоси 8 в направлении оси вращения втулки 7,а выйдя из контакта с клино видным элементом 13 штифт 11 (вместе с втулкой 10) под воздействием пружи ны 12 и центробежной силы занимает положение, максимально удаленное от оси вращения втулки 7. В этом положе НИИ штифт 11 находится несколько дальше от оси вращения втулки 7, чем конец клиновидного элемента 13. При реверсе электродвигателя 1 втулка 7 начинает вращаться по часовой стрелке (фиг. 3). При этом штифт 11, нахо дясь на большем расстоянии от оси вращения втулки 7, чем конец клиновидного элемента 13, входит в контакт с наружной поверхностью клиновидного элемента 13 и при дальнейшем повороте втулки 7 штифт 11 поворачивает ось Н поворотного клапана б, в результате чего происходит его переключение (фиг. 4 и 5). Непод вижность плунжера 3 на период пере ключения клапана 6 обеспечивает элемент А задержки (например, механический или электромеханический). После переключения поворотного клапана 6 плунжер 3 начинает перемещаться вверх. При следующем реверсе электродвигателя 1 движения всех элементов повторяются в описанной последовательности, но в противоположных направлениях, и клапан б переключается в первоначальное положение, после чего начинается перемещение плунжера3 вниз. При наличии.нескольких полуосей 8, установленных на втулке 7, например трех, время переключения поворотного клапана б уменьшается соответственно в три раза. Испытания устройства показали, что при многократных переключениях клапана (порядка 100000 циклов) заклинивания не происходит, что значительно повьлпает надежность работы Устройства, при этом практически отсутствует шум. .Применение предлагаемого иэобретения в серийно выпускаемых устройствах ДЛЯ дозирования жидкости с плунжерными элементами, позволяет значительно повысить их надежность. Экономический эффект от использования изббретения может быть получен за счет экономии затрат ка текущий ре мойт и значительного увеличения срока службы устройств.

15

Н

фitгf

8

iz

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозирования жидкостей | 1977 |

|

SU823871A1 |

| КОЛЕСНО-ГУСЕНИЧНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2009 |

|

RU2407668C2 |

| ТРАКТОР | 2009 |

|

RU2401759C2 |

| МАШИНА | 2009 |

|

RU2401762C1 |

| ТОЧНЫЙ, ПРЕЦИЗИОННЫЙ МИКРОЛИТРОВЫЙ ДОЗИРУЮЩИЙ ШПРИЦ | 2017 |

|

RU2738018C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕНЕНИЯ ПОДАЧИ ТОПЛИВА ДИЗЕЛЯ | 1997 |

|

RU2154187C2 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 1990 |

|

RU2035622C1 |

| ПЛАНЕТАРНАЯ АВТОМАТИЧЕСКАЯ КОРОБКА ПЕРЕДАЧ | 2008 |

|

RU2382259C2 |

| Гидравлический реверсивный распределитель | 1984 |

|

SU1141226A1 |

| Устройство для дозирования и отпуска жидкостей в бумажные стаканы | 1960 |

|

SU150315A1 |

УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ ЖИДКОСТЕЙ, содержащее плунжерный дозирующий элемент с поворотным клапаном, связанным с реверсивным электро5 «, 1 feC,.; двигателем, подключенным к приводному механизму, отличающее с я тем, что, с целью повьпиения надежности в работе, в него введена втулка, по меньшей мере одна полуось с продольным пазом и подпружиненной втулкой со штифтом, установленной с возможностью перемещения на полуоси, клиновидный элемент и два упора, причем втулка установлена на валу реверсивного электродвигателя, полуось радиально закреплена на втулке, а клиновидный элемент размещен между упорами на оси вращения клапана с возможностью взаимодействия со штифтом. (Л с

фиг

Фиг 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для МЕХАНИЗИРОВАННОЙ РЕЗКИ СТЕКЛА | 0 |

|

SU370182A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для дозирования жидкостей | 1977 |

|

SU823871A1 |

| .G, 01 F 11/04, 1977 (прототип). | |||

Авторы

Даты

1984-05-23—Публикация

1982-04-19—Подача