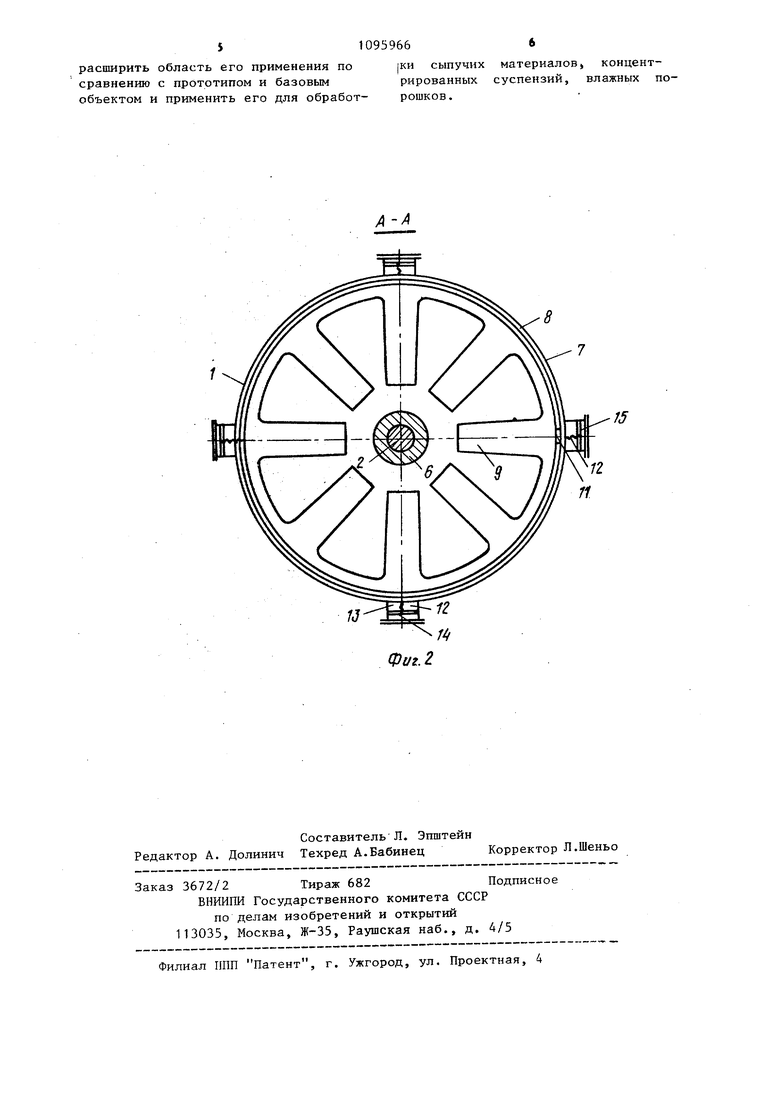

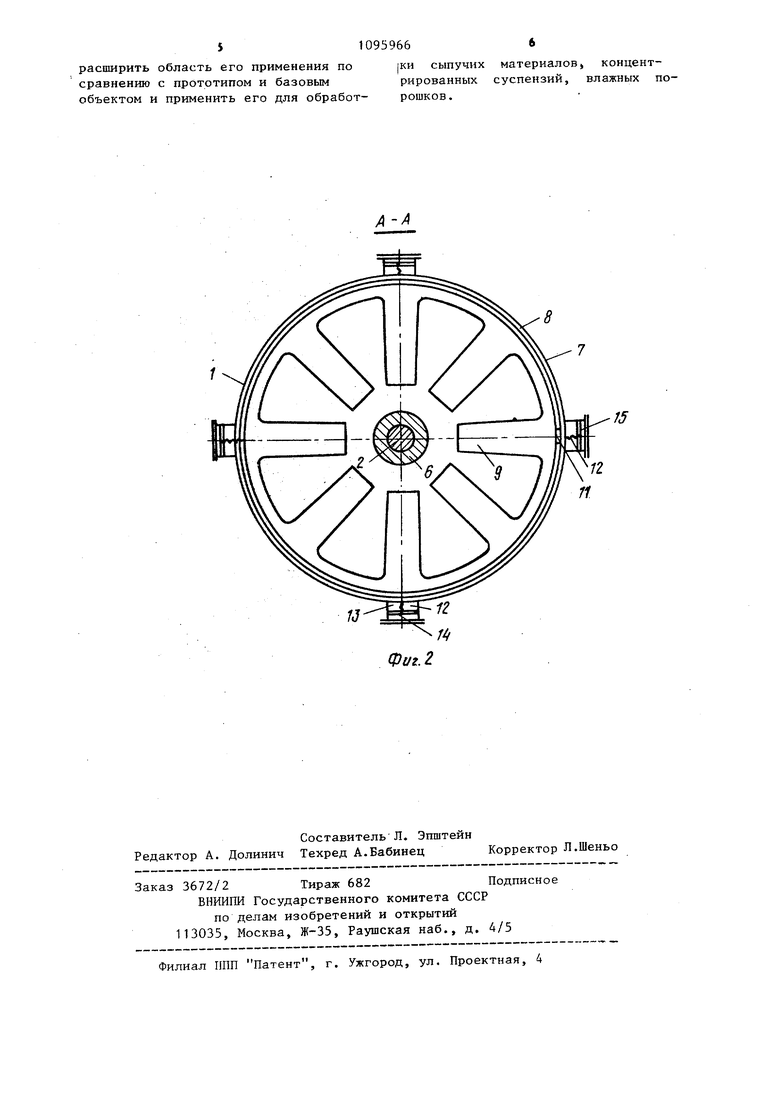

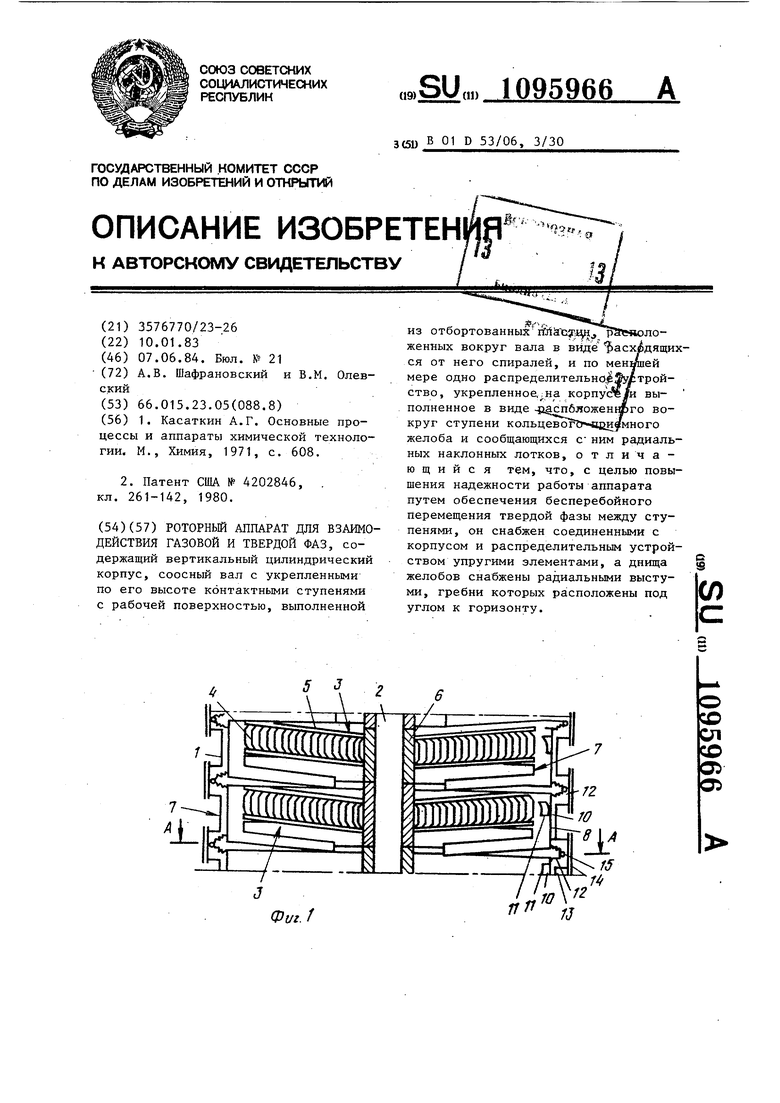

1 Изобретение относится к массотеплообменнои технике, а более конкретно к конструкции роторных аппаратов для проведения массо- теплооб мена между газом (паром) и вещества ми зернистой структуры, например сьтучими материалами, концентрирова ными суспензиями, влажными порошками, т.е. с веществами, в состав которых включены твердые частицы. Известен аппарат для проведения массо- теплообменных процессов с участием твердых частиц и газа, который используется для адсорбции из газовой смеси отдельных компонентов движущимся активированным углем. Аппарат содержит вертикальный цилиндрический корпус, контактные сту пени или зоны и распределительные устройства. Контактные ступени или зоны представляют собой камеры, а распределительные устройства - труб ные решетки с направленными вниз fпатрубками С17. Недостатком известного аппарата является плохое перемешивание зернистой массы (например активированного угля) в процессе ее контактирования с газом. Это снижает эффективност.ь массо- теплообмена, вследствие того что в зернистой массе образуются комковатые структуры, за трудняющие проникновение газовой среды ко всем твердым частицам, осо бенно в тех случаях, когда зерниста масса содержит влагу и слипается. Указанный недостаток исключен в роторных аппаратах, в которых для перемешивания и рыхления зернистой массы используется механическая эке гия. Известен роторный аппарат для вз имодействия газовой и твердой фаз, содержащий вертикальный цилиндричес мш корпус, соосный вал с укрепленными по его высоте контактными ступ нями с рабочей поверхностью, выполненной из отбортованных пластин, ра положенных вокруг вала в виде расхо ящихся от него спиралей и распреде лительные устройства, укрепленные на корпусе и выполненные в виде рас положенных вокруг ступеней кольцевы приемных желобов и сообщающихся с ними радиальных наклонных лотков. Перемешивание и рыхление зернистой массы происходит при ее падении на отбортованные пластины ступени, при 6 движении массы вдоль пластин от центра и к периферии контактной ступени под действием центробежных сил, а также при сбрасывании массы сор ступени на ступени корпуса С2. Недостатком известного роторного аппарата при его использовании в процессе массо- теплообмена между газом (паром) и твердыми частицами является низкая надежность его работы вследствие застревания твердых частиц в распределительных устройствах и блокирования при нормальном рабочем процессе. Цель изобретения - повьшение надежности работы аппарата путем обеспечения бесперебойного перемещения твердой фазы между ступенями . Указанная цель достигается тем, что в роторном аппарате для взаимодействия газовой и твердой фаз, содержащем вертикальньй цилиндрический корпус, соосный вал с укрепленными по его высоте контактными ступенями с рабочей поверхностью, выполненной из отбортованьгх пластин, расположено вокруг вала в виде расходящихся от него спиралей, и по меньшей мере одно распределительное устройство, укрепленное на корпусе и выполненное в виде расположенного вокруг ступени кольцевого приемного желоба и сообщающихся с ним радиальных лотков, он снабжен соединенным с корпусом и распределительным устройством упругими элементами, а днища желобов снабжены радилаьными выступами, гребни которых расположены под углом к горизонту. Упругая или гибкая подвеска распределительных устройств вызывает их вибрацию под действием ударных импульсов , передаваемых кольцевым приемным желобом при падении на них кусков зернистой массы, сбрасываемой с вращающихся контактных ступеней. Радиальные выступы при этом непосредственно воспринимают удары, так как куски зернистой массы подкидают ступени по касательным к ним траекториям, т.е. под острыми углами к внутренней поверхности корпуса. Прежде чем куски зернистой массы окончательно теряют свою скорость в результате скольжения по стенкам корпуса, они обязательно ударяются о радиальные выступы на днищах желобов, передавая им свою кинетическую энергию. При этом распределительное устройство вибрирует. Так как гребни радиальных выступов не параллельны валу, а несколько наклонены к нему, то ударный импульс раскладывается на две состав ляющие силы.; Одна из них направлена по касательной к стенке корпуса в горизонтальной плоскости, а другая в вертикальном направлении. В конечном итоге это вызывает вибрации коль цевых приемных желобов и радиальных наклонных лотков не только в горизон тальной плоскости, но и по вертикали что благоприятствует передвижению твердых частиц в желобах и лотках пс действием сил тяжести. Таким образом обеспечивается бесперебойное перемещение твердых частиц между ступенями и повышается надежность работы аппарата. . На фиг. 1 показан аппарат, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1. Аппарат содержит вертикальный ко пус 1, соосный вал 2 с укрепленными по его высоте контактными ступенями 3. Ступени 3 состоят из отбортованных спиралей пластин 4, закрепле рых между радиальными спицами 5, ко торые связаны с втулками 6. Втулки 6 используются для посадки ступеней 3 на вал 2. Между ступенями 3 расположены распределительные устройства 7, предназначенные для передачи зернистой массы, сбрасываемой с вышележащих ступеней 3 на нилсележащие. Устройства 7 состоят из кольцевых приемных желобов 8, охватывающих ступени 3 и наклонных радиальных лотков 9. Днища желобов снабжены радиальными выступами 10. Гребни 11 выступов расположены под углом к горизонту. Распределительные устройства 7 не связаны жестко с корпусом 1, а подвешены на нем посредством монтаж ных упругих или гибких элементов, например пружин 12, В корпусе 1 предусмотрены патрубки 13 с глухими крьш1ками 14, чтобы облегчить сборку и разборку аппарата. В патрубки 13 вмонтированы перемычки 15, предназн ченные для зацепления пружин 12. Один конец каждой из пружин 12 соединен с распределительным устройством 7, а другой с корпусом посред ством перемычки 15. В сечении аппарата предусмотрено по четыре патруб ка 13, что обеспечивает подвеску каждого распределительного устройства 7 в четырех точках снизу и в четырех точках сверху. Устройства 7 могут быть удалены из аппарата одновременно со ступенями 3 при демонтаже вала 2, если предварительно снять крышки 14 с патрубков 12, отцепить и вынуть пружины 12 через патрубки 13. Предложенный роторный аппарат быть применен для извлечения метанола из зернистой массы, содержащей кроме метанола67% по весу измельченного угля и 10% воды, путем ректификации. Аппарат работает следующим образом. Снизу в аппарат подают водяной пар, а сверху - исходную смесь. Зернистая масса попадает на вращающуюся ступень 3 и под действием центробежных сил движется от центра к периферии ступени. Зернистая масса при своем движении контактирует с водяными парами, при этом метанол как более летучий компонент постепенно переходит в паровую фазу, замещаясь в зернистой массе водой, конденсируемой из паров. Куски зернистой массы сбрасываются со ступеней 3 и ударяются о стенки корпуса 1 и радиальные выступы 10 желобов 8, приводят в колебание распределительное устройство 7, подвешенное на пружинах 12. Вибрации устройства 7 благоприятствуют перемещению зернистоймассы под действием силы тяжести из кольцевых приемных желобов 8 через радиальные наклонные лотки на нижележащую ступень 3. Указанный процесс вьщеления метанола из его смеси с углем и водой в предложенном аппарате может быть применен в технологии получения метилового спирта из угля путем его газификации как одна из важных стадий во всей технологической цепочке в рамках решения топливно-энергетической проблемы. Для выделения мета,нола из его смеси с углем и водой путем ректификации не могут быть применены известные массо- теплообменные аппараты вследствие застрева.ния угольной массы внутри рабочего объема. Таким образом, предложенная конструкция роторного аппарата позволяет

$10959666

расширить область его применения по |ки сыпучихматериалов концентсравнению с прототипом и базовым рированныхсуспензий, влажных пообъектом и применить его для обработ- рошков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный пленочный аппарат | 1973 |

|

SU850104A1 |

| Роторная массообменная колонна | 1978 |

|

SU850106A2 |

| Роторная пленочная колонна | 1976 |

|

SU671053A1 |

| Тепломассообменный аппарат | 1983 |

|

SU1274707A1 |

| Роторная пленочная массообменная колонна | 1987 |

|

SU1457945A1 |

| Роторный массообменный аппарат для систем газ-жидкость | 1973 |

|

SU656635A1 |

| Роторная тепло-массообменная колонна | 1977 |

|

SU747480A1 |

| Массотеплообменный аппарат | 1983 |

|

SU1095919A1 |

| Роторная колонна | 1973 |

|

SU713002A1 |

| Роторный пленочный аппарат | 1973 |

|

SU699700A1 |

РОТОРНЫЙ АППАРАТ ДЛЯ ВЗАИМО ДЕЙСТВИЯ ГАЗОВОЙ И ТВЕРДОЙ ФАЗ, содержащий вертикальный цилиндрический корпус, соосный вал с укрепленными по его высоте контактными ступенями с рабочей поверхностью, выполненной ЕНИЯ из отбортованных йййтсуда f5Sfe«onoженных вокруг вала в виде 1асх| дящихся от него спиралей, и по меншней мере одно распределительно.Ж5жтройство, укрепленное,на корпуса/и выполненное в виде -е спбложеннрго вокруг ступени кольцево1г чщи много желоба и сообщающихся с ним радиальных наклонных лотков, отличающийся тем, что, с целью повышения надежности работы аппарата путем обеспечения бесперебойного перемещения твердой фазы между ступенями, он снабжен соединенными с корпусом и распределительным устройством упругими элементами, а днища желобов снабжены радиальными выстуми, гребни которых расположены под углом к горизонту. ;D ел О5О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Касаткин А.Г | |||

| Основные процессы и аппараты химической технологии | |||

| М., Химия, 1971, с | |||

| АППАРАТ ДЛЯ РАСПРЕДЕЛЕНИЯ ТОРФА НА СУШИЛЬНОМ ПОЛЕ | 1922 |

|

SU608A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4202846, | |||

| кл | |||

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

Авторы

Даты

1984-06-07—Публикация

1983-01-10—Подача