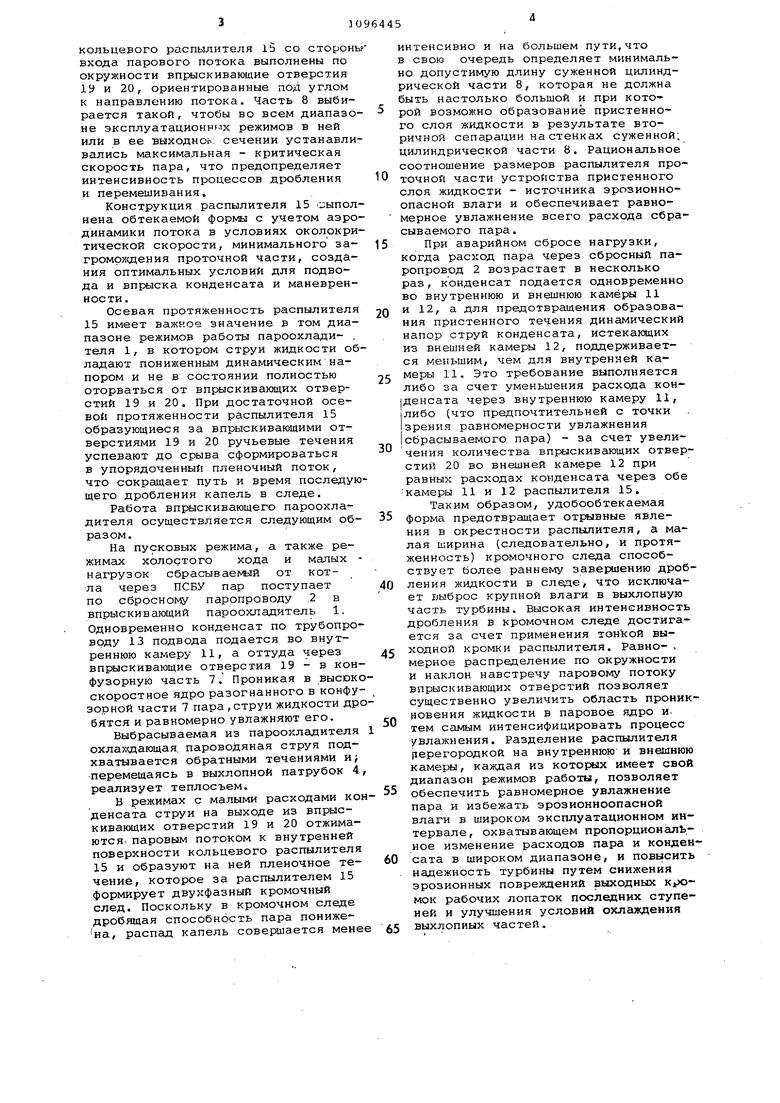

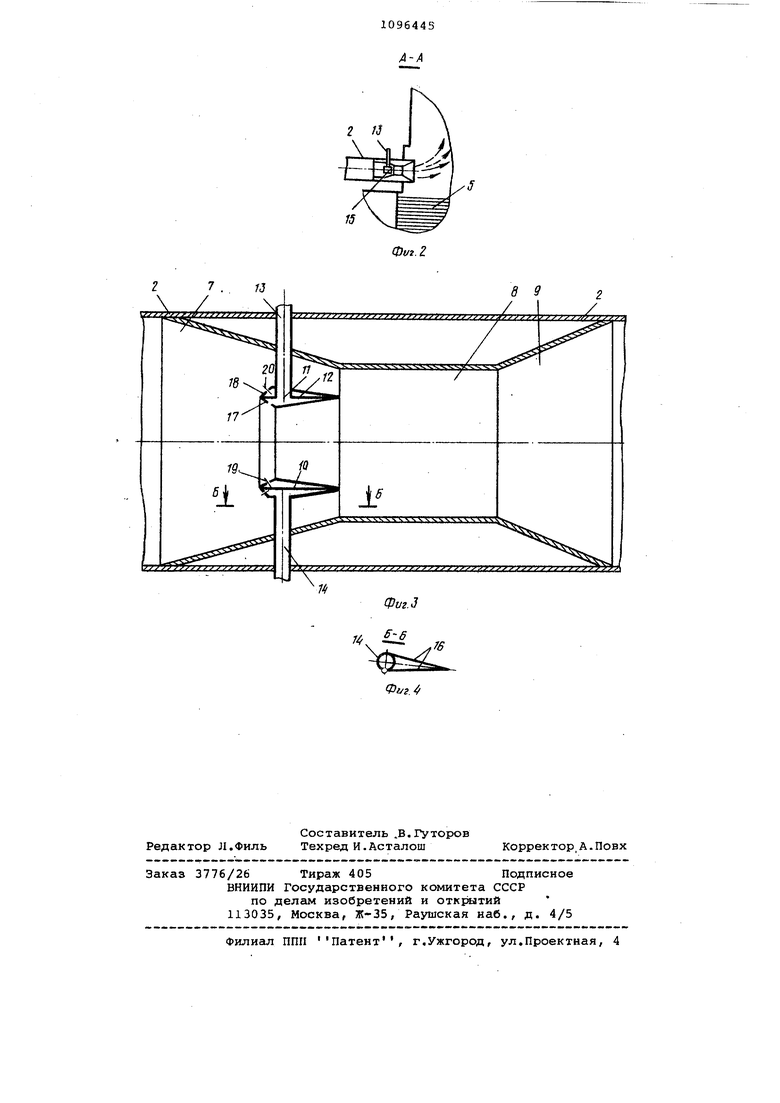

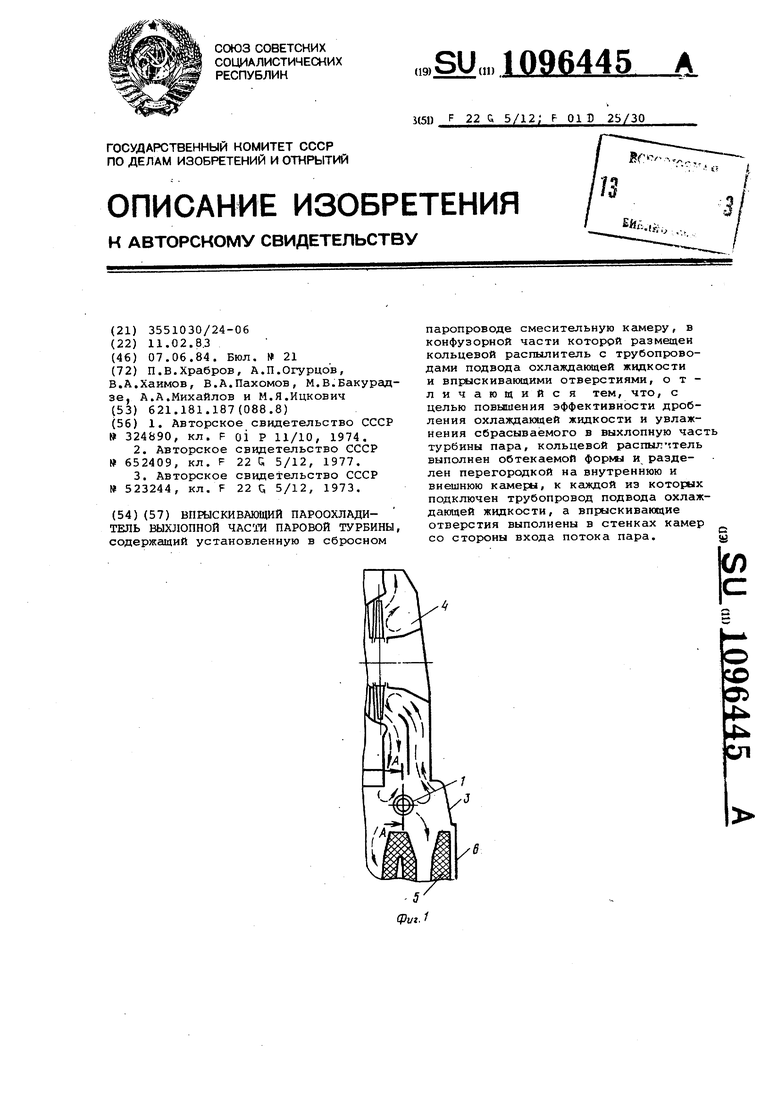

Изобретение относится к энергети ке и может быть использовано для охлаждения выхлопных частей паровых турбин на пусковых и малорасходиых режимах. Известна конструкция охлаждающего устройства выхлопной части турбины, использующая увлажнение сбрасываемого на малорасходных и пу ковых режимах пара от котла через паросбросное устройство, представляющее собой трубу с паровыми насад ками на ее боковых поверхностях и водяными соплами, расположенными соосно с паровыми насадками, в паро вое пространство гизкопотенциальной части турбоустановки и создающее охлаждающий пароводяной поток за счет аэродинамического дробления струй жидкости скоростным потоком пара. При работе охлаждающего устро ства над трубным пучком конденсатор образуется система горизонтальных паровых и (в центре их) водяных струй, охлаждающих посредством обра ных потоков выхлопные части Турбоустановки Ц j . К недостатками устройства относится во-первых, насыщение обратных потоков пара эрозионноопасной влагой, а, во-вторых, неравномерное охлаждение выхлопных частей, ввиду несогласованности направления пароводяных охлаждающих струй устройства и вращения рабочих колес. Известен впрыскивающий пароохлади ;тель, содержащий установленную в паропроводе смесительную камеру типа сопла Вентури, к которой подключены трубопроводы подвода охлаждающей жид 1сости 2 . Недостатком такого пароохладител в режимах с малыми расходами жидкос ти, а следовательно, и низкой проникающей в паровое ядро способностью струй.жидкости является наличие в паровом потоке на выходе влаги, способной создать эрозионную угрозу лопаточному аппарату последних ступеней , Известен впрыскивающий пароохладитель выхлопной части паровой турбины, содержащий установленную в сбросном паропроводе смесительную камеру, в конфузорной части которой размещен кольцевой распылитель с трубопроводами подвода охлаждающей ж.идкости и впрыскивающими отверстиями 3. Недостатки известного пароохла дителя заключаются в том, что разме щение распылителя в центральной зон суженного участка загррмождает проходное сечение и ухудшает газодинамику дробящего потока. Наличие скво ных отверстий в трубках, соединяющих кольцевые камеры, при малых скоростя:: дробящего потока способствует образованию пристенного слоя жидкости на стенках суженного участка, которая впоследствии образует влагу, представляющую эрозионную угрозу лопаточному аппарату, а выполнение распылителя с неудобнообтекаемой формой создает за ним обширный кромочный след, в котором скорости |Цроб теаего потока низки и интенсив ность дробления мала, что также ведет к появлению на выходе из устройства влаги. Цель изобретения - повышение зффективности дробления охлаждающей жидкости к увлажнения сбрасываемого в выхлопную часть турбины пара. Указанная цель достигается тем, что в впрыскивающем пароохладителе выхлопной части паровой турбины, содержащем установленную в сбросном паропроводе смесительную камеру, в конфузорной части которой размещен кольцевой распылитель с трубопроводами подвода озглаждающей жидкости и впрыскивающими отверстиями, кольцевой распылитель выполнен обтекаемой формы и разделен перегородкбй на внутреннюю и внешнюю камеры, к каждой из которых подключен трубопровод подвода охлаящающей жидкости, а вприскивающие отверстия выполнены в стенках камер со стороны входа потока пара. На фиг. 1 показано расположение пароохладителя в выхлопной части турбины, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 конструкция пароохладителя; на фиг. 4 - сечение Б-Б на фиг. 3. Впрыскивающий пароохладитель 1 установлен в сбросном паропроводе 2, соединяющем через паросбросное устройство (ПСБУ) котел с выхлопной частью турбины (не показаны). Ввод пароогсладителя в паровое пространство выхлопной части турбины выполнен с учетом вращения ротора через боковую стенку 3 между выхлопным патрубком 4 и трубным пучком 5 конденсатора б. Впрыскивающий пароохладитель 1 включает в себя три последовательно расположенные по ходу пара части 7,8 и 9 - соответственно конфузорную, суженную цилиндрическую и диффузорную, В конфузорной части 7 размещен разделенный перегородкой 10 на внутреннюю и внешнюю камеры 11 и 12 с автономными трубопроводами 13 и 14 подвода охлаждающей жидкости (конденсата) кольцевой распылитель 15. Каждый из трубопроводов 13 и 14 подвода конденсата вместе с обтекателями. 16 образует ребро жесткости, фиксирующее кольцевой распылитель 15 в конфузорной части 7. На внутренней и внешней стенках 17 и 18

кольцевого распылителя Ib со стороны входа парового потока выполнены по окрух ности впрыскивающие отверстия 19 и 20, ориентированные под углом к направлению потока. Часть 8 выбирается такой, чтобы во всем диапазоне эксплуатационнрлх режимов в ней или в ее выходноь. сечении устанавливались максимальная - критическая скорость пара, что предопределяет интенсивность процессов дробления и перемешивания.

Конструкция распылителя 15 :;ыполнена обтекаемой формы с учетом аэродинамики потока в условиях околокритической скорости, минимального загромрхсдения проточной части, создания оптимальных условий для подвода и впрыска конденсата и маневренности.

Осевая протяженность распылителя 15 имеет важное значение в том диапазоне режимов работы пароохлади- . теля 1, в котором струи жидкости обладают поних енным динамическим напором и не в состоянии полностью оторваться от впрыскивающих отверстий 19 и 20. При достаточной осевой протяженности распылителя 15 образующиеся за впрыскивающими отверстиями 19 и 20 ручьевые течения успевают до срыва сформироваться в упорядоченный пленочный поток, что сокращает путь и время последую щего дробления капель в следе.

Работа впрыскивающего пароохладителя осуществляется следующим образом.

На пусковых режима, а также режимах холостого хода и малых нагрузок сбрасываемой от котла через ПСБУ пар поступает по сбросному паропроводу ,2 в впрыскивающий пароохладитель 1. Одновременно конденсат по трубопроводу 13 подвода подается во внутреннюю камеру 11, а оттуда через впЕялскивающие отверстия 19 - в конфузорную часть 7. Проникая в высокоскоростное ядро разогнанного в конфузорной части 7 пара , струи жидкости дробятся и равномерно увлажняют его.

Выбрасываемая из пароохладителя охлалщающая, пароводяная струя подхватывается обратными течениями и; перемещаясь в выхлопной патрубок 4, реализует теплосъем.

В режимах с малыми расходами конденсата струи на выходе из впрыскивающих отверстий 19 и 20 отжимаются паровым потоком к внутренней поверхности кольцевого распылителя 15 и образуют на ней пленочное течение, которое за распылителем 15 формирует двухфазный кромочный след. Поскольку в кромочном следе дробящая способность пара понижена, распад капель совершается менее

интенсивно и на большем пути,что в свою очередь определяет минимально допустимую длину суженной цилиндрической части 8, которая не должна быть настолько большой и при котО рой возможно образование пристенного слоя жидкости в результате вторичной сепарации на стенках суженной; цилиндрической части 8. Рациональное соотношение размеров распылителя проточной части устройства пристенного слоя жидкости - источника эрозионноопасной влаги и обеспечивает равномерное увлажнение всего расхода сбрасываемого пара.

При аварийном сбросе нагрузки, когда расход пара через сбросный паропровод 2 возрастает в несколько раз, конденсат подается одновременно во внутреннюю и внешнюю камеры 11 и 12, а для предотвращения образования пристенного течения динамический напор струй конденсата, истекающих из внешней камеры 12, поддерживается меньшим, чем для внутренней камеры 11. Это требование выполняется либо за счет уменьшения расхода кон|денсата через внутреннюю камеру 11, либо (что предпочтительней с точки зрения равномерности увлажнения сбрасываемого пара) за счет увеличения количества впрыскивгиощих отверстий 20 во внешней камере 12 при равных расходах конденсата через обе камеры 11 и 12 распылителя 15.

Таким образом, удобообтекаемая форма предотвращает отрывные явления в окрестности распылителя, а малая ширина (следовательно, и протяженность) кромочного следа способствует более раннему завершению дробления жидкости в следе, что исключает выброс крупной влаги в выхлопную часть турбины. Высокая интенсивность дробления в кромочном следе достигается за счет применения тонкой выходной кромки распылителя. Равно- мерное распределение по окружности и наклон навстречу паровому потоку впрыскивающих отверстий позволяет существенно увеличить область проникновения жидкости в паровое ядро и. тем самым интенсифицировать процесс влажнения. Разделение распылителя 1ерегородкой на внутреннюю и внешнюю камеры, каждая из которых имеет свой диапазон режимов работы, позволяет обеспечить равномерное увлажнение пара и избежать эрозионноопасной влаги в широком эксплуатационном интервале, охватывающем пропорциональное изменение расходов пара и конденсата в широком диапазоне, и повысить надежность турбины путем снижения эрозионных повреждений выходных кромок рабочих лопаток последних ступеней и улучшения условий охлаждения выхлопных частей, А-А

2 /J

| название | год | авторы | номер документа |

|---|---|---|---|

| Вспрыскивающий пароохладитель выхлопной части паровой турбины | 1983 |

|

SU1112171A1 |

| Впрыскивающий пароохладитель выхлопной части паровой турбины | 1984 |

|

SU1211508A1 |

| Теплофикационная турбина | 1983 |

|

SU1143864A1 |

| Впрыскивающий пароохладитель | 1990 |

|

SU1728580A1 |

| Цилиндр низкого давления теплофикационной паровой турбины | 1983 |

|

SU1096380A1 |

| Впрыскивающий пароохладитель | 1982 |

|

SU1097857A1 |

| СПОСОБ РАБОТЫ ГАЗОПАРОВОЙ УСТАНОВКИ | 2005 |

|

RU2272915C1 |

| Пароприемное устройство | 1981 |

|

SU1180641A1 |

| Способ работы комбинированной газопаровой установки | 2015 |

|

RU2621448C2 |

| Впрыскивающий парохладитель | 1977 |

|

SU775510A1 |

ВПРЫСКИВАЮЩИЙ ПАРООХЛАДИТЕЛЬ ВЫХЛОПНОЙ ЧАСГИ ПАРОВОЙ ТУРБИНЫ, содержащий установленную в сбросном паропроводе смесительную камеру, в конфузорной части которой размещен кольцевой распылитель с трубопроводами подвода охлаждающей жидкости и впрыскивающими отверстиями, отличающийся тем, что, с целью повышения эффективности дробления охлаждающей жидкости и увлажнения сбрасываемого в выхлопную часть турбины пара, кольцевой распыг- тель выполнен обтекаемой форки и разделен перегородкой на внутреннюю и внешнюю каииеры, к кгокдой из которых подключен трубопровод подвода охлаждающей жидкости, а впрыскивающие отверстия выполнены в стенках камер со стороны входа потока пара.I (Л х 3 4 4 СЛ

Фиг

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU324890A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-07—Публикация

1983-02-11—Подача