со

о

Изобретение относится к высокоинтенсивным металлогалогенным лампам (мгл), в частности к МГЛ с защитным покрытием на внутренней поверхности кварцевой разрядной колбы и способам изготовления таких МГЛ.5

Срок службы МГЛ в значительной степени определяется процессами .рекристаллизации кварцевого стекла, С целью увеличения срока службы ламп, снижающегося за счет рекристаллиза- 10. ции и коррозии кварца, на внутреннюю поверхность кварцевой колбы наносятся защитные покрытия (3nJ.

Известны металлогалогенные лампы, в которых внутренняя поверхность трубки покрыта прозрачным слоем или AloO, которые, диффундируя в кварц, защищают его от влияния щелочных металлов Щ .

Однако вследствие высокой гигро- 20 скопичности борного ангидрида эта пленка может стать источником водя- i ных паров, что нежелательно для про.цессов массопереноса в лампе и ее светотехнических параметров. 25

Извест ы также лампы с защитными покрытиями на внутренней поверхности колбы, состоящими, из окислов гафния, титана или циркония или из смеси Si02 при этом формирование таких пленок требует высоких температур 12 и з .

Однако имеется вероятность образования примеси углерода в процессе формирования пленки, а также выделения соединений хлора, приводящих к 35 отравлению электродов.

Наиболее близкими по технической сущности являются металлогалогенные лампы, содержс1щие торелку из кварцевого, стекла с агрессивным напрлнени- 40 ем, имеющую защитное покрытие на ее внутренней поверхности, и герметично установленные в ней электроды 4} . В известных лампах пленки предохраняют от старения лишь при достаточ-}5 но низких термических нагрузках, что снижает продолжительность горения ламп при повышенных термических натрузках.

Известны способы изготовления

ламп включающие изготовление горелки, монтаж электродов, вакуумный отжиг, наполнение и обработку внутренней по-, верхности горелки раствором или пара- . ми металлоорганических соединений t lОднако известные способы изготовления ламп предусматривают нанесение

пленок на горелку до монтажа электродов (так как исходные соединения и продукты их разложения могут оказы- 60 вать отрицательное воздействие на электроды),в процессе которого в пленке появляются микротрещины. При работе лампы по этим структурным

нарушениям идет коррозия пленки тем 5

более активно, чем выше нагрузка и температура стенки колбы. ) , Целью изобретения является увеличение продолжительности горения ламп путем повышения термохимической устойчивости горелки при повышенных термических нагрузках.

-.Цель достигается тем, что в металлогалогенной лампе, содержащей горелку из кварцевого стекла с агрессивным наполнением, имеющую, защитное покрытие на ее внутренней поверхности и герметично установленные в ней электроды, указанное защитное покрытие выполнено из двуокиси кремния.

Кроме того, согласно способу изготовления металлогалогенной лампы, включающему изготовление горелки, монтаж электродов, вакуумный отжиг, наполнение и обработку, внутренней поверхности горелки раствором или парами металлоорганических соедине1ний, в качестве указанных соединений используют кремнийорганические алифатического ряда, не содержащие хлора, и осуществляют указанную обработку после монтажа электродов.

Пример. Внутренняя поверх:ность кварцевой колбы МГЛ ДРИШ 2500 иосле запайки электродов обрабатывается при комнатной температуре 1%-ньш спиртовым (осч) раствором гидролизата тетраэтоксисилана. Раствор вводится через штенгель и равномерно распределяется по поверхности колбы вращением ее вокруг оси в течение 3-5мин. Излишки раствора сливаются, слой высушивается на воздухе при 6080 с, а затем прогревается под вакуумом nfiH постоянной откачке при 650 С 30 мин. После этого обычным образом лампа подвергается вакуумно-термической обработке при 1000-1050с и в нее вводится наполнение.

П р и м е р 2. Внутренняя поверхность кварц,евой колбы МГЛ ДРИШ 2500 после монтажа электродов обрабатывается парами полиэтилгидросилоксана в газе-носителе аргоне. Обработка проводится через штенгель. TeivinepaTyра стенки кварцевой колбы 150-160°С, температура полиэтилгидросилоксана в испарителе ВО-ЭО С. Обработка проводится в течение 15 мин, затем колбу прогревают под вакуумом при постоянной откачке при 700°С 20 мин. После этого проводится вакуумно-термическая обработка при 1000 1050°С, а затем вводится наполнение.

Пример 3. Внутренняя поверхность кварцевой колбы МГЛ ДРИШ 4000 .после монтажа электродов обрабатывается парами тетраэтоксилана. Температура кварцевой колбы 130-140°С, температура в испарителе 70-80С, газ-носитель - аргон. Обработка продолжается 15-20 мин, после чего «роводится прогрев при постоянной откачке при 30 мин. Затем проводят вакуумно-термическую обработку и вводят наполнение.

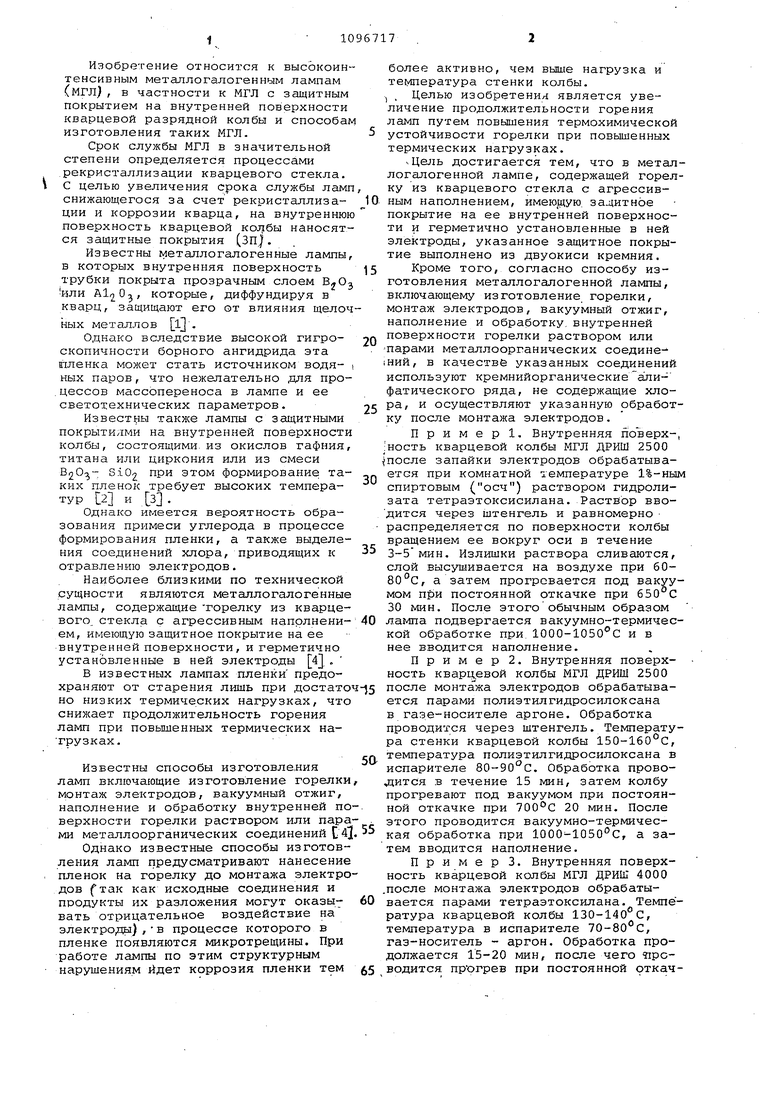

Характеристика МГЛ с ЗП, полученных при различных режимах, приведена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОГАЛОГЕННАЯ ЛАМПА | 1992 |

|

RU2024988C1 |

| Способ эксплуатации металлогалогенных ламп | 1989 |

|

SU1753511A1 |

| Способ эксплуатации металлогалогенной лампы | 1989 |

|

SU1679566A1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА | 1992 |

|

RU2044366C1 |

| Способ изготовления металлогалогенной лампы | 1989 |

|

SU1667172A1 |

| МЕТАЛЛОГАЛОГЕННАЯ ЛАМПА | 1992 |

|

RU2031473C1 |

| ОТРАЖАЮЩЕЕ ПОКРЫТИЕ | 2013 |

|

RU2544992C1 |

| Металлогалогенная лампа | 1986 |

|

SU1370681A1 |

| Металлогалогенная лампа | 1979 |

|

SU813539A1 |

| Металлогалогенная лампа | 1980 |

|

SU886099A1 |

1. Металлогалогенная лампа, содержащая горелку из кварцевого стекла с агрессивным наполнением, имеющую защитное покрытие на ее внутрен- . ней поверхности и герметично установленные в ней электроды, отличающая с я тем, что, с цельй увеличения продолжительности горения путем повышения термохимической устойчивости горелки при повышенных термических нагрузках, указанное защитное покрытие выполнено из двуокиси кремния. 2. Способ изготовления металлогапогенной лампы включающий изготовление горелки, монтаж электродов, вакуумный отжиг, наполнение и обработ-. ку внутренней поверхности горелки граствором,- или парами металлоорганических соединений, отличаю- § щ и и с я тем, что, с целью увеличе- (Л ния продолжительности горения лампы, в качестве указанных соединений используют кремнийорганические алифатического ряда не содержащие хлора,а указанную обработку осуществляют пос-2 ле монтажа электродов.

1%-ный раствор ;гетраэтоксисилана

То же

, flapbi полиэтилгидросилоксана

То же

Защитное покрытие формируется ли- .бо при.обработке внутренней поверхности лампы раствором кр.емнийорганйческого соединения алифатического ряда, например раствором тетраэтоксисилана:, либо при воздействии на нее паров кремнийорганического соединения этого ряда (например, полиэтилгидросилоксана) в инертном газе-носителе с последующей обработкой в вакууме при 600-700°С. Используются кремнийорганические соединения, не содержащие хлор, причем при применении растворов растворители должны обладать повышенной степенью чистоты. При таком способе формирования ЗП нет отри. дательного влиянияна электроды, так .как используемйе соединения не вз.аи|модействуют с вольфрамом, а йродукт§ми разложения их являются СОе и , выделяющиеся при достаточно 1Йизких температурах (.не выше 700°С),

На внутренней стенке колбы темные разводы неразложившегося ТЭС

Прозрачная пленка SiO То же

Прозрачная пленка SiOgr заметны следы окисления электродов

Темные разводы неразложившегося исходного соединения , аморфная структура пленки

Прозрачная структурированная пленка Si О,

2

0 15

То же

Прозрачная пленка SiOj. заметны следы окисления электродов

причем процесс проходит при постоянной откачке. Температурный интервал формирования пленки определяется исходя из процесса разложения используемых исходных соединений и окисления вольфрамовых электродов. До разложение кремнийорганических соединений происходит медленно, и неполностью, выше становится заметным окисление вольфрамовых электродов. Длительность прогревания определяется экспериментально и составляет 15-30 мин.

Полученная таким способом пленка обладает совершенной структурой, не содержит посторонних примесей (в частности углерода), что обуславливает ее повышенную термохимическую устойчивость и, в конечном счете, способствует увеличению продолжит.ельности горения высокоинтенсивных. МГЛ.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Композиция на основе латекса изопренового каучука | 1982 |

|

SU1137100A1 |

| HI D, 1967 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| HID, 1970 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

1984-06-07—Публикация

1982-01-04—Подача